Изобретение относится к техничес- кой диагностике энергет1-иеского оборудования и может быть использовано для оценки технического состояния газовоздуганого тракта двигателя внутреннего сгорания.

Целью изо бретения является повышение -точности диагностирования и распознавания вида неисправностей и их комбинаций при малом числе режиг нов обучения.

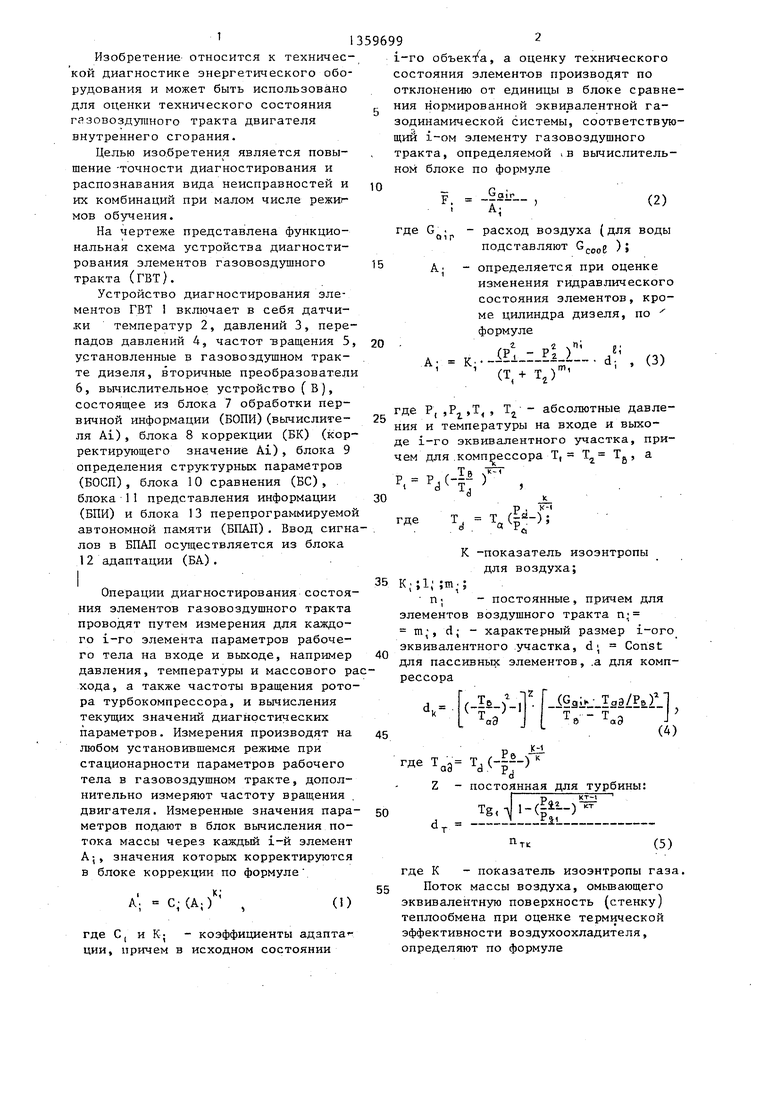

На чертеже представлена функциональная схема устройства диагностирования элементов газовоздушного тракта (ГВТ).

Устройство диагностирования элементов ГВТ 1 включает в себя датчики температур 2, давлений 3, перепадов давлений 4, частот вращения 5, установленные в газовоздушном тракте дизеля, вторичные преобразователи 6, вычислительное устройство (В), состоящее из блока 7 обработки первичной информации (ВОПИ)(вычислите- ля Ai), блока 8 коррекции (БК) (корректирующего значение Ai), блока 9 определения структурных параметров (БОСП), блока 10 сравнения (ВС) , блока 11 представления информации (БПИ) и блока 13 перепрограммируемой автономной памяти (БПАП). Ввод сигна лов в БПАП осуществляется из блока 12 адаптации (БА).

Операции диагностирования состояния элементов газовоздушного тракта проводят путем измерения для каждого i-ro элемента параметров рабочего тела на входе и выходе, например давления, температуры и массового рахода, а также частоты вращения ротора турбокомпрессора, и вычисления текущих значений диагностических параметров. Измерения производят на любом установившемся режиме при стационарности параметров рабочего тела в газовоздушном тракте, дополнительно измеряют частоту вращения двигателя. Измеренные значения пара метров подают в блок вычисления потока массы через каждый i-й элемент А;, значения которых корректируются

в блоке коррекции по формуле А ; С; (А;) ,

(О

где С, и К; - коэффициенты адапта ции, причем в исходном состоянии

i-ro объек /а, а оценку технического состояния элементов производят по отклонению от единицы в блоке сравнения нормированной эквивалентной газодинамической системы, соответствующий 1-ом элементу газовоздушного тракта, определяемой iB вычислительном блоке по формуле

F.

(2)

G. - расход воздуха (для воды подставляют , ) J

А; - определяется при оценке

изменения гидравлического состояния элементов, кроме цилиндра дизеля, по формуле

(Р - Ра )

е;

(Т + т)

т,

(3)

где Р, ,Р,Т , Tj - абсолютные давления и температуры на входе и выходе 1-го эквивалентного участка, причем для .компрессора Т, Т Tg, а

р р (Il ) N Т, J

- JL

« .Т.

К -показатель изоэнтропы

для воздуха; К;;1;;т.;

п; - постоянные, причем для элементов воздушного тракта п , d; - характерный размер i-oro эквивалентного .участка, d; Const для пассивных элементов, .а для компрессора

2

&з1 ТаЭ/Рв)

Тв -т э J

(4)

,(

Z - постоянная для турбины:

Tg,,-(|i;-)

lr

п.

(5)

где К - показатель изоэнтропы газа. Поток массы воздуха, омывающего эквивалентную поверхность (стенку) теплообмена при оценке термической эффективности воздухоохладителя, определяют по формуле

3

пц

V ff

Oip

Гг„(Л1:.%- ,

Т;„- т„

где TCT- температура эквивалентной стенки, вычисляемая по формуле

m

ст +Т - Т 8 сооЕ,

(7)

Поток массы через цилиндры дизеля определяется по формуле

A.-gj-IJ-а + а.

п + я + ь г р,

5 7

359699

всей области его рабочих характеристик . При этом определяют искомые коэффициенты однократно, решая системы модельных уравнений из условия А; GO;.

Адекватность и универсальность моделей для широкого поля режимов при малом количестве экспериментов обеспечивается тем, что они строятся в функции не отдельных переменных, а параметров-комплексов (обоб- щенньк переменных), полученных из универсальных зависимостей в крите- 15 риях- и параметрах подобия:

- для степенных моделей проточных элементов

10

. (|1лЛ.) Ml

(8)

где rig - частота вращения диэеля; ац... постоянные.

Предупреждение аварийных ситуаций достигается следующим образом. Сигнал о том, что обнаруженная совокупность неисправностей отрицательно влияет на работу двигателя из-за недостатка воздуха и поэтому подлежит устранению при первой возможности, подается устройством вывода информации при одновременном уменьшении площадей F; , вычисляемых по формуле f2j, и нормированной площади эквивалентной газодинамической системы более чем на установленную величину эпр причем поток массы рабочего тела через эквивалентную камеру сгорания ( газодинамическую системуj вычисляют по формуле

А - -Si -.Tl

V L

8,Ь,.

S-V -V

ц-1-Ч - Ч l - ri - - э.,

inf int -

(9)

где М,, М - число Маха по опреде- где b,,...,bg - постоянные.ленн ленным параметрам потоПостроение моделей (определениека на впуске и выпуске

постоянных) производят эксперименг 55поршневой части,

тально для одного двигателя (напри- Сигналы, соответствующие значени- мер, на стенде) по результатам изме- ям да влений, температур рабочего рений рабочего тела на 12-20 режи- тела на входе и выходе элементов мах°ёго работы, распределенных во - ГВТ 1, поступают от датчиков 2 - 4;

а; (Re ,)

ь;

u; ei - для модели теплового потока в воздухоохладителе

(10)

NU, 8;(Rei)

hi

(11)

где Ец, - число Эйлера на i-м участ ке; Rg; - ЧИСЛО Рейнольдса на i-м

участке; а;,Ь; - константы, определяющие

значения искомых коэффициентов в (3); g,,h| - константы,определяющие

значения искомых коэффи - циентов в (6); Nyj - критерий Нуссельта, и характеристик газообмена дизеля в обобщенных переменных:

- для поршневой части как проточного элемента

М.

f в . „

f, (,. Пд,

. Pi-lt.- Р

)

,п9в

fe - V

- для интегральной оценки технического состояния ГВТ (определения тяжести тей)

(12)

возникших неисправносм - f .. п Т

, эв т§

(13)

значения n, и Пд - от датчиков 5,

и после преобразования в нормирующих усилителях 6 подаются в ВОПИ 7, где статическими методами производится оценка степени стационарности параметров ГВТ, При стабильности потока осуществляется автоматический опрос датчиков, осреднение измеренных значений сигналов и вычисление потоков массы А; через 1-ый элемент 9 путем преобразования осреднен- ньк сигналов в соответствии с (3 - (9). Коэффициенты в указанных моделях определяют по результатам испыта- 15 щие рекомендации о необходимости НИИ на- стенде в период начального немедленного устранения обнаруженной

системы. Далее сигнал, опре еляющий значение А |, поступает в блок 8 коррекции потока, где по исходному значению А; определяется новое значение Aj в соответствии с выражением (1). Причем для исходного состояния значения коэффициентов адаптации С и К, считьшаемые из . блока 13 перепрограммируемой автономной памяти fВПАЛ), равны единице. При работе системы в режиме диагностирования (направление 9) откорректированные значения А- передаются в БОСП 9, где определяются значения структурных параметров F- в соответствии с (2), их отклонения от единицы, а в блоке 10 сравнения производится сравнение полученных отклонений с заданными допустимыми и предельными уставками. Если отклонение U.; 1-F j превьшает Допустимый предел, то блок представления информации 1вьщает диагноз об ухудшении технического состояния i-oro объекта. При этом значение допустимого отклонения задается по результатам статистической обработки экспериментальных данных при начальном обучении из условия, что с заданной надежностью вывода уменьшение площади F; более чем на свидетельствует о том, что это отклонение случайно (т.е. не из-за случайных ошибок измерения, а из-за изменения технического состоя 1ия i-ro объекта). Второй, больший уровень отклонений является предельным д пр и задается из условий обеспечения нормального функционирования дизеля при снижении расхода воздуха. В качестве ограничительного параметра используется предельное отклонение й,пр 1-F,np, соответствующее

-1359699

предельно-допустимому уменьшению для данного дизеля коэффициенту избытка

воздуха с , Уменьшение ot и F, боЛ,р свидетельлее чем на величину ствует о том, что процесс воздухо-

снабжения ухудшился настолько, что дальнейшая эксплуатация дизеля в таких условиях и при таком состоя- НИИ ГВИ может привести к аварийным ситуациям из-за повьппения теплонап- ряженности иПГ. Анализ отклонений Fg от единицы также производится в БС ив БПИ выдаются соответствуюсовокупности неисправностей.

Процесс начального обучения про- изводят для одного дизеля, однако

для привязки построенных моделей к конкретному объекту с конкретной системой измерений предусмотрен блок 12 адаптации (БА) . При этом система ра-- ботает в режиме адаптации (ветвь а)

который сводится к определению всего двух коэффициентов для каждой адаптируемой модели С, и (I) по результатам вычислений А и G йа 4-8 режимах работы дизеля, что

легко осуществляется в эксплуатации. При этом диагностирования не производится, а значения найденных коэффициентов записьюают в БШШ. При дальнейшем диагностировании эти значения считьшаются и поступают в БК для коррекции Aj, после чего диагностирование реализуется в установленном порядке.

В ходе эксплуатации состояния

дизеля и его агрегатов пйстоянно изменяются в результате естественного старения, износов, замены .отдельных деталей, не идентичных между собой.

При этом нарушается адекватность моделей и падает точность диагностирования. В этом случае раелизация режима адаптации позволяет определить новые значения С; и Kj и, используя их в БК - Поддерживать необходимую точность диагностирования, что придает определенную гибкость диагностической системе.

Устройство реализует диагностические модели в обобш;енных переменных, которые представляют собой зав-иси- мости в виде плавных монотонных кривых, а степенные модели в логарифмических координатах - в виде простых линейных функций (прямых линий) для широкого ПОЛЯ рабочих режимов. Так, исходную модель для проточных элементов (3) получают путем подстановки измеряемых параметров в (10) и решения ее относительно потока массы А. Аналогичным образом получают модель и для потока теплоносителя из (11).При этом модель (3) для потока охлаждающей воды в воздухоохладителе упрощается, так как плотность рабочего тела (воды) можно принять постоянной. И поток массы А . . определяют по формуле

п

соое к„(Р,- т)

(14)

где К

П1

hпостоянные.

При построении моделей для поршневой части используют также зависимости в обобщенных переменных расхода через эквивалентный цилиндр (12) и уравнение энергии при истечении газа из эквивалентной камеры сгорания (13).

На основании такого подхода при наличии в моделях малого числа пе- ре1менных отпадает необходимость в большом числе экспериментальных точек при определении коэффициентов (при обучений системе).

Для каждой нагрузочной характеритики двигателя достаточно 4-5 режимных точек., используя при этом 3/5 нагрузочных характеристик, включающих и номинальный режим работы, отстоящих одна от другой на 10-15% по частоте вращения.

Процесс определения коэффициенто осуществляют однократно, и их значения хранятся в памяти БОПИ.

В эксплуатации для конкретного дизеля и конкретной измерительной системы, а также после замены дета- лей и узлов ГВТ, переборок, очисток и т.д. необходимо производить адаптацию системы к новому исходному состоянию, для чего и предусмотрен блок адаптации. При этом модель А; уже рассматривается как новая обобщенная переменная, связанная с расходом уравнения неразрьюности;

Gai. F;

Но в новых условиях Гпосле переборки) происходит как бы некоторо изменение структурного параметра F .

Принимая его за исходное (т.е. за условную единицу), определяют поток массы для новых .граничных условий, что выражается в изменении двух коэффициентов в исходных зависимостях в критериях подобия, (10) и (11). В конечном итоге процесс адаптации сводится к решению системы линейных уравнений

G

Qir

Ч-Ь

b. In. А;

(16)

е

откуда получают искомые коэффициенты

16 адаптации с- е ; К, Ь;, значения которых хранятся в БПАП и при диагностировании вводятся в БК. Для определения этих двух коэффициентов .требуется не менее двух режимных точек,

20 но с учетом необходимости избыточности информации их количество может быть задано от 4 до 8, причем они должны быть по возможности шире распределены в зоне рабочих режимов.

25 Ввиду малой трудоемкости процесс

адаптации может быть оперативно реализован без вьшода объекта из эксплуатации .

При новом изменении исходных

30 структурных параметров адаптацию производят вновь, причем в БПАП пе- реписьгоают новые значения С; ; К;.

В качестве примера предлагаемого устройства может быть представлен

2g макетный образец автоматизированной системы диагностирования элементов ГВТ дизеля 64Н 13/14 на дизельном стенде ЦНИДИ Диагноз. В качестве первичных и вторичных преобразова;4о телей давлений использованы преобразователи Сапфир 22 с блоками БПЗ температур - платиновые и медные тер мосопротивления, блоки ПТ-ТС-68, термопары Ni(Gr/Ni) фирмы Autronica,

45 частоты вращения - ТЭСА. В качестве вычислителя использовался процессор интерпретирующий Искра-1256 с вводом данных посредством АЦП (он же использовался как блок сравнения,

gg накопитель встроенный) на магнитной ленте использовался как БПАП, -а широкая печать Даро - в качестве БПИ. Процессор обучения осуществлялся на этой же системе при работе ди55

зеля по четырем нагрузочным характе- ористикам (пд 1200 ,1300 мин 1400 мин , 1500 причем на каждой характеристике фиксировалось по четыре режима, соотв тствующих

913

значениям мощности 20,40,60,80% от номинальной, плюс режим номинальной мощности - всего семнадцать режимов.

В процессе сбора информации на указанных установившихся режимах для каждой i-ой модели формируют системы уравнений из переменных комплек сов вида

Y; P« + ZB.-X.; (17)

.-X,где By,, . - искомые коэффициенты;

j - порядковый номер режима К - порядковый номер аргу-

мента в модели

I

для фильтра:

У; 1п(С„;); XJ 1п (

для компрессора:

, Gaip . Sj /

Ро-Й Т„

)

Y. In

Pd

r(Te/Td) ,-(Po/Pd}f 1 In --5 755- --J

ln(- 5iГ-I-| - ) j;

j;

т - т Т& ТдЭ

X,a 1

fTB.. Л .. L Т,э J

где Т,, Td (-|i )-f

для проточной части воздухоохладителя (воздух):

InCG.,..) j;

X

в|Г

г 2

1„ r-Pj -I-Sil in . - - ;

nt

(вода)

Y; ln(Gcooe )J;

для турбины:

Y; - ln(, )j; Xj, ln(pj, - P ) j ;

10

X , 1п(Т, + )j;

ИЕ1Й1Ж I п ТК

Xj, In

5 для элементов выхлопа: YJ In (С„;, )j; Xj-,ln( Р, );

V

где т . где Tjj 2 ,

комплексы второй группы для поршневой части не логарифмируют; для эквивалентного цилиндра:

, ( Goif -N T, -.

Y. (a:. - :L±I.- )j Xj,

IT J 4-J

9в5

X

P;

ji

( )j; x: (Mj ;

n

91

для эквивалентной камеры сгорания /для оценки общего состояния ГВТ):

25, 52.. .

PQ.

jti дй

/-ВЗв. у, . ,,. -y-.i..-).

Vqi ( ilk -T

lij, jJ Tq, J

r-i-iJi i. r. 1

p.. . .T,. Se,,l

J

4nf i

.

Y. C-ilM-it V . J P.-nfTg.

X

J6

U- (

Т.

int

Э6

После подстановки и решения для каждой модели систем уравнений (17) показателям 1; п, присваивают

40 соответствующие значения- JK , а постоянным К - значения ехр /3; . Модель для Ад (поток теплоносителя в воздухоохладителе) приводят к ви- ДУ (6), преобразуя полученные коэф45 фициенты по формулам

структурного параметра UQAon 0.03) . - допустимый рост температуры воздуха на номинальном

режиме при ухудшении теплообмена (принято At 5°С).

Построенные модели записьюают в блок 7 (БОПИ) и устройство готово к диагностированию (в память БОПИ заносят также отклонения - допустимые и предельные й;. jujno

В модели для компрессора вместо измеренной температуры может быть использовано ее расчетное значение ползтченное на базе использования формулы Эйлера:

TCJ .

где а,Ь - постоянные, определяемы экспериментально (для представленного двигате а 3.10-, b 5)

Это позволяет уменьшить ошибки диагностирования из-за сравнительно -высокой инерционности канала изрения температур/Аналогичная завимость может быть получена и для Та

Значения коэффициентов моделей элементов ГВТ исследуемого дизеля представлены ниже:

Для модели Aqj (фильтра) : К„, 1 ,12.10-, п 0,4965;

А. (компрессор): К 0,0746, п 0,337, 1ц 0,3904 при Xj, hj, 0,288 при Xj ( 1 j, z) ;

A (проточная часть воздухоохладителя : Ку 1,447.10, Пу 0,5302.,

А (со стороны воды) - не оценив лось;

Ал (поверхность теплообмена):

0,2089;

AT- (турбина): .К,- 3,25.10 т 0,5007, IT 0,4769;

Ад (выхлоп) : Кц 1.76.10 , п 0,5523j Шд 0,65;

Ад (поршневая часть как проточный элемент или эквивалентный цилиндр) : а 1,4526.10, а, 9,797.10-, а. -3,925.10, а, 2,866.

Ад (эквивален ; я - для общей ( , - 3,528.10 Ъй. 1.9042.,.

Q 0,9775, Пд 1,0388, ш

г,-

Ад (эквивалентная камера сгорания - для общей оценки ГВТ): b

b -3,1929.0-, b. -4,3259.10

,-ii

9,263.10,

2,554,10

12

Аналогичным образом, а также с использованием адаптации, были по1359699

12

п

в иое,

ые еля

змеисиа,.

ва

.

10

15

20

строены коэффициенты для моделей

22 двухтактного дизеля 18ДН

При диагностировании на любом установившемся режиме работы с помощью предлагаемого устройства измеряют все необходимые параметры рабочего тела и в вычислителе по построенным моделям определяют для каждого i-oro элемента А, ; F, и Х i 1-Fj. Последние величины анализируют в блоке 10 и вьщают в блок 11 результаты , диагноза. В ходе экспериментальной проверки производилось загрязнение компрессора и проточной части воз- духохладителя. графитомеловой смесью, уменьшение пропускной способности дизеля путем увеличения газовых зазоров впускных клапанов, в турбине использовались сопловые аппараты с погнутыми лопатками, с уменьшенным проходным сечением, для увеличения механических потерь ротора к подшипнику турбокомпрессора подавалось масло под давлением 120 кПа, сопротивление вьклопа увеличивалось при помощи специальной заслонки в выхлопном трубопроводе.

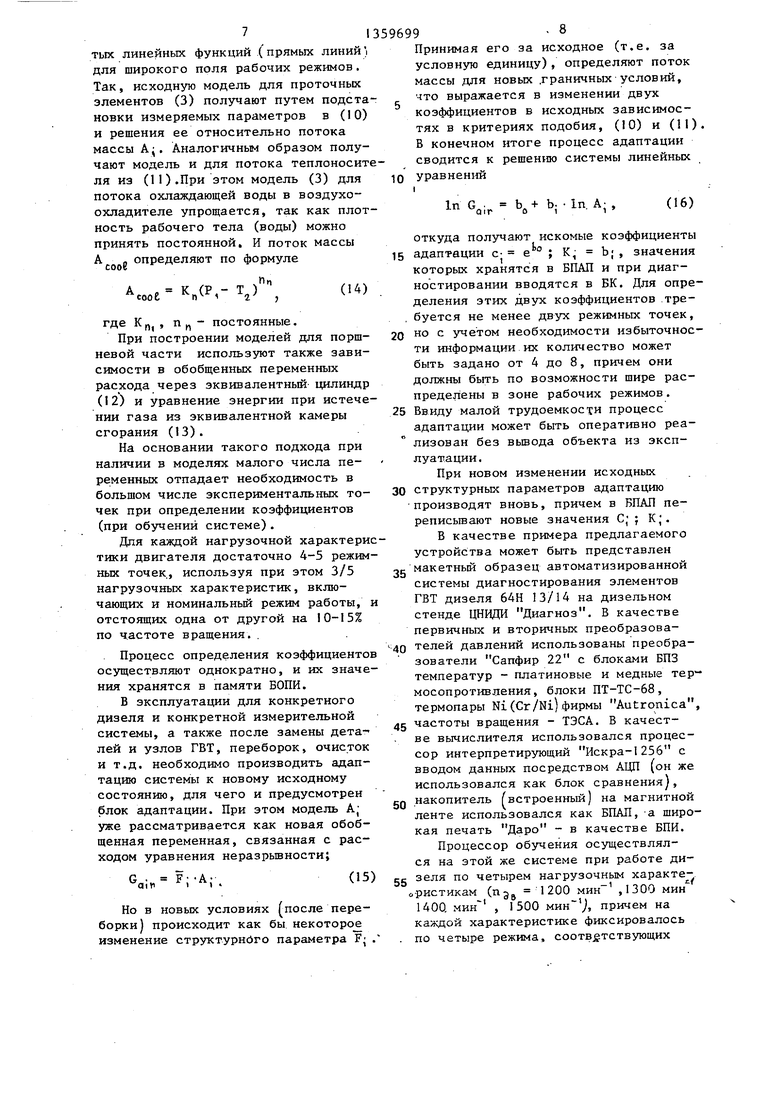

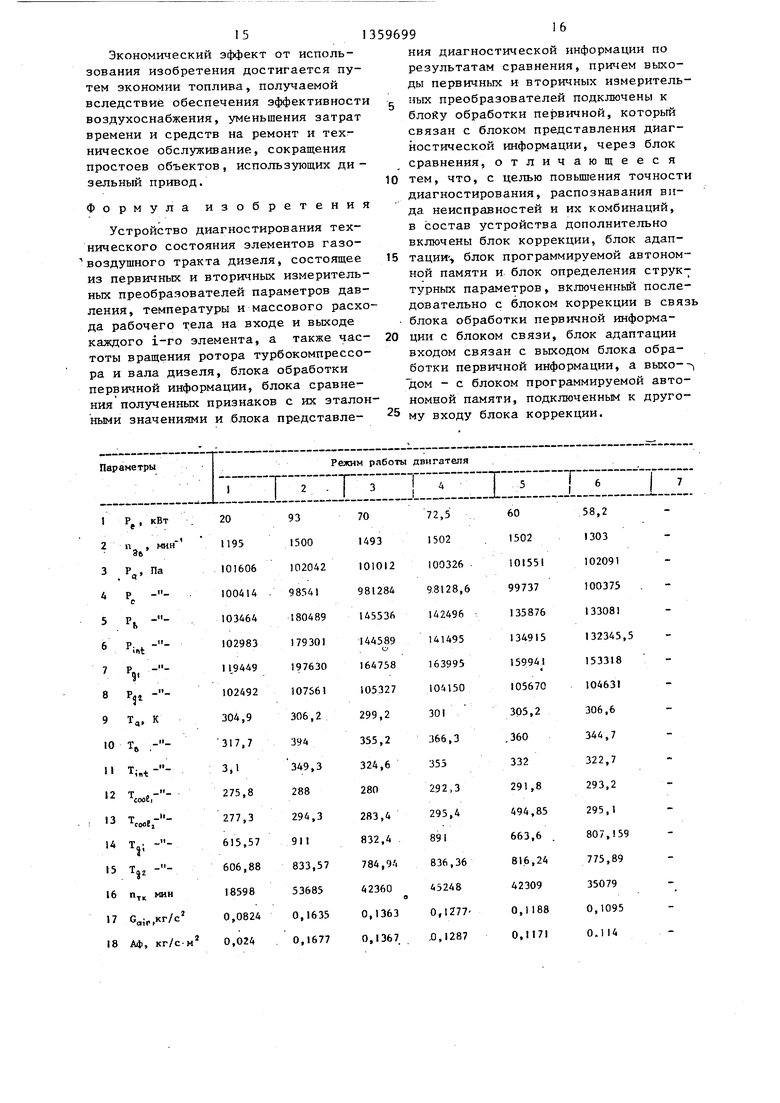

Конкретные данные реализации предложенного способа диагностирования на различных режимах и при различных комбинациях неисправностей приведены в таблице. При оценке степени влияния различных неисправностей на рабочий процесс дизеля с помощью параметра F экспериментально установлено, что при отклонении Л 1-Г, 0,03 удельный расход топлива возрастает примерно на 1%, при Cig 0,1 - на 4%J а при й 0,18 - соответственно на 12%.

Измерение параметров и оценку 45 состояния производят на установившихся режимах при заданном условии, что температура воздуха за компресизменяется не

25

30

35

40

50

ii

55

сором в течениеии 3 с более чем на 1°, среднее давление газа перед турбиной - не более чем на 1 кПа, а частота вращения ротора турбокомпрессора - не более, чем на 100 мин f максимальные значения этих величин составляют Tg 400 К, РО, 200 кПа, п 55000 мин У.

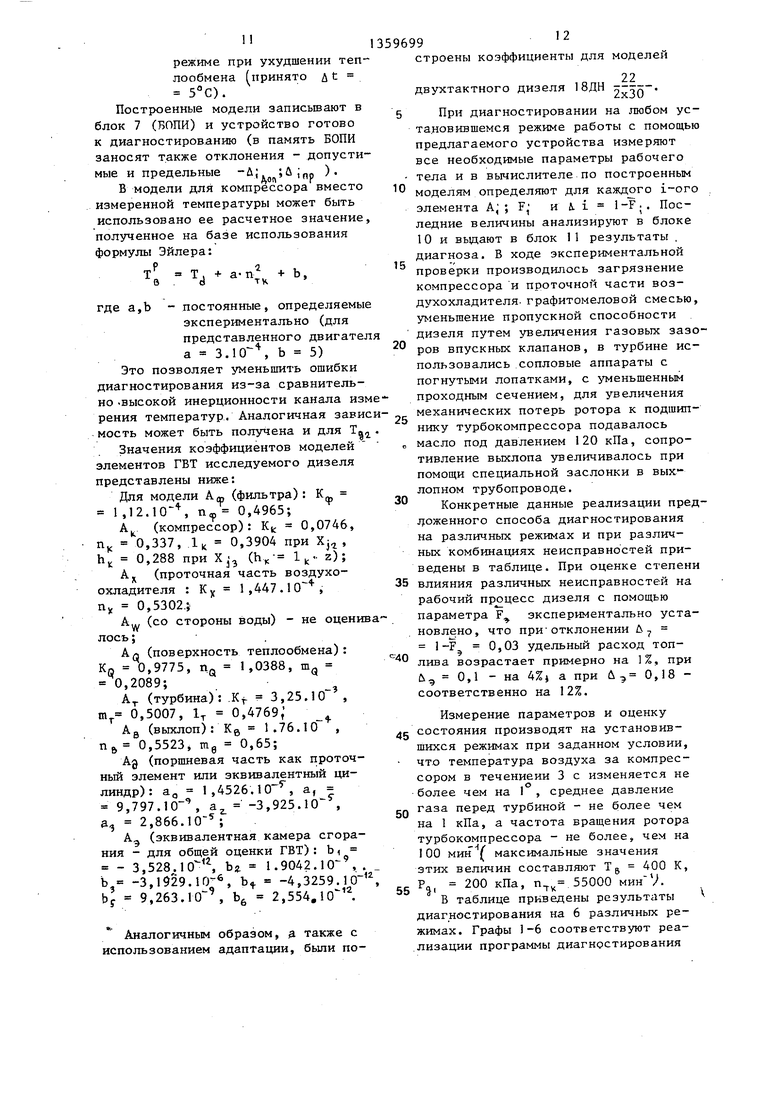

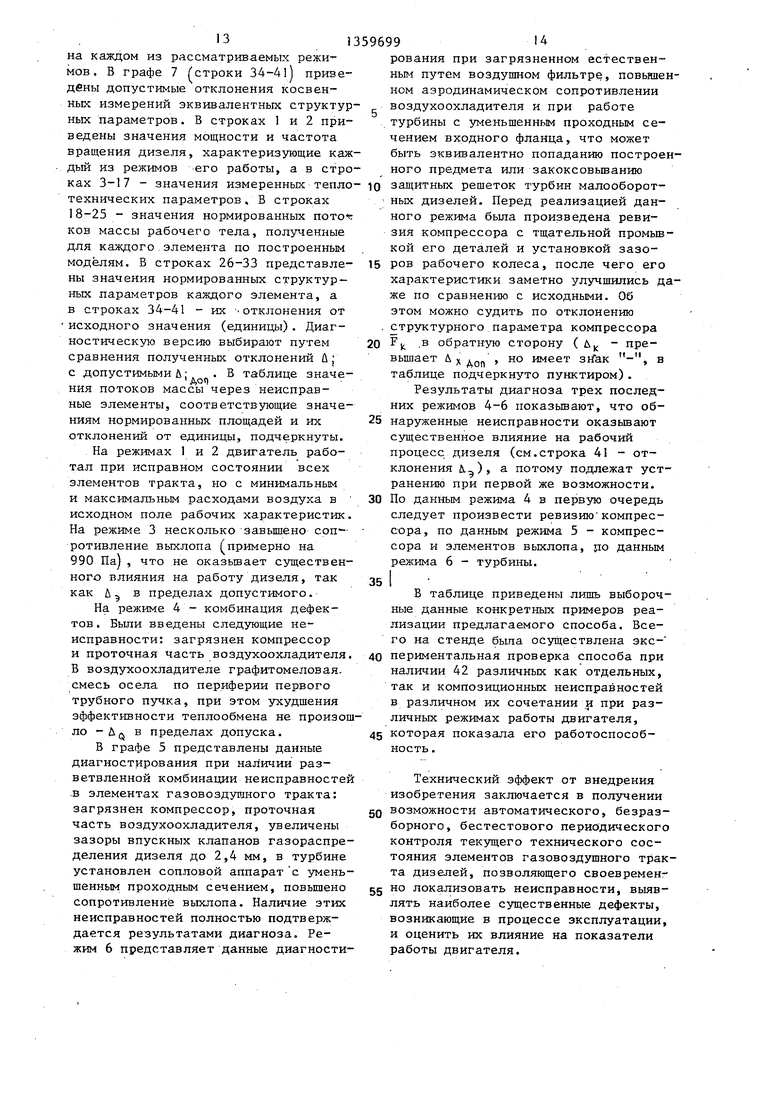

В таблице приведены результаты диагностирования на 6 различных режимах. Графы 1-6 соответствуют реализации программы диагностирования

на каждом из рассматриваемых режимов. В графе 7 (строки 34-41) приведены допустимые отклонения косвенных измерений эквивалентных структурных параметров. В строках 1 и 2 при- ведены значения мощности и частота вращения дизеля, характеризующие каж- дьш из режимов его работы, а в строках 3-17 - значения измеренных тепло- ю защитных решеток турбин малооборотехнических параметров, В строках 18-25 - значения нормированных пото ов массы рабочего тела, полученные ля каждого элемента по построенным оделям. В строках 26-33 представлены значения нормированных структурных параметров каждого элемента, а строках 34-41 - их .отклонения от исходного значения (единицы). Диагностическую версию выбирают путем сравнения полученных отклонений U;

с допустимыми Д; . В таблице значе АОЧ

ния потоков массы через неисправные элементы, соответствующие значениям нормированных площадей и их отклонений от единицы, подчеркнуты. На режимах 1 и 2 двигатель работал при исправном состоянии всех элементов тракта, но с минимальным и максимальным расходами воздуха в исходном поле рабочих характеристик. На режиме 3 несколько завышено соп-- ротивление выхлопа (примерно на 990 Па) , что не оказьшает существенного влияния на работу дизеля, так как U в пределах допустимого.

На режиме 4 - комбинация дефектов . Были введены следующие неисправности: загрязнен компрессор и проточная часть воздухоохладителя. В воздухоохладителе графитомеловая, смесь осела по периферии первого трубного пучка, при этом ухудшения эффективности теплообмена не произошло Д в пределах допуска.

В графе 5 представлены данные диагностирования при наличии разветвленной комбинации неисправностей .в элементах газовоздушного тракта: загрязнен компрессор, проточная часть воздухоохладителя, увеличены зазоры впускных клапанов газораспределения дизеля до 2,4 мм, в турбине установлен сопловой аппарат с уменьшенным проходным сечением, повышено сопротивление выхлопа. Наличие этих неисправностей полностью подтверждается результатами диагноза. Режим 6 представляет данные диагностирования при загрязненном естествен- ньм путем воздушном фильтре, повышенном аэродинамическом сопротивлении воздухоохладителя и при работе турбины с уменьшенным проходным сечением входного фланца, что может быть эквивалентна попаданию построенного предмета или закоксовьшанию

ных дизелей. Перед реализацией данного режима была произведена ревизия компрессора с тщательной промьш- кой его деталей и установкой зазо5 ров рабочего колеса, после чего его характеристики заметно улучшились даже по сравнению с исходными. Об этом можно судить по отклонению . структурного параметра компрессора

0 у, .в обратную сторону ( й - превышает Д j( . , но имеет зй ак -, в таблице подчеркнуто пунктиром).

Результаты диагноза трех последних режимов 4-6 показьшают, что об5 наруженные неисправности оказьюают существенное влияние на рабочий процесс дизеля (см.строка 41 - отклонения .J), а потому подлежат устранению при первой же возможности.

30 По данным режима 4 в первую очередь следует произвести ревизию компрессора, по данным режима 5 - компрессора и элементов выхлопа, до данным режима 6 - турбины.

351

В таблице приведены лишь выборочные данные конкретных примеров реализации предлагаемого способа. Всего на стенде была осуществлена экс40 периментальная проверка способа при наличии 42 различных как отдельных, так и композиционных неисправностей в различном их сочетании и при раз- личньпс режимах работы двигателя,

45 которая показала его работоспособность .

Технический эффект от внедрения изобретения заключается в получении

50 возможности автоматического, безразборного, бестестового перис дического контроля текущего технического состояния элементов газовоздушного тракта дизелей, позволяющего своевремен:

55 но локализовать неисправности, выявлять наиболее существенные дефекты, возникающие в процессе эксплуатации, и оценить их влияние на показатели работы двигателя.

Экономический эффект от использования изобретения достигается путем экономии топлива, получаемой вследствие обеспечения эффективности воздухоснабжения, уменьшения затрат времени и средств на ремонт и тех ническое обслуживание, сокращения простоев объектов, использующих ди - зельный привод.

Формула изобретения

Устройство диагностирования технического состояния элементов газо- воздушного тракта дизеля, состоящее из первичных и вторичных измерительных преобразователей параметров давления, температуры и массового расхода рабочего тела на входе и выходе

каждого 1-го элемента, а также час- 20 ции с блоком связи, блок адаптации тоты вращения ротора турбокомпрессо- входом связан с выходом блока обра- ра и вала дизеля, блока обработки ботки первичной информации, а выхо---, первичной информации, блока сравне- дом - с блоком программируемой авто- ния полученных признаков с их эталон- номной памяти, подключенным к друго- ными значениями и блока представле- му входу блока коррекции.

ния диагностической информации по результатам сравнения, причем выходы первичных и вторичных измерительных преобразователей подключены к блоку обработки первичной, который связан с блоком представления диагностической информации, через блок сравнения, отличающееся

тем, что, с целью повышения точности диагностирования, распознавания вида неисправностей и их комбинаций, в состав устройства дополнительно включены блок коррекции, блок адаптации , блок программируемой автономной памяти и блок определения структурных параметров, включенньм последовательно с блоком коррекции в связь блока обработки первичной информа17

1359699

18 Продолжение таблицы

Изобретение, позволяет повысить точность диагностирования и распознавания вида неисправностей и их комбинаций при малом числе режимов обучения. Устр-во содержит датчики 2,3,4,5 т-р давлений, перепадов давлений и частот вращения, преобразователи 6, вычислительное устр-во, состоящее из блока 7 обработки первичной инфЪрмации, блока 8 коррекции, блока 9 определения структурных параметров, блока 10 сравнения, блока 11 представления информации и блока 13 перепрограммируемой автономной памяти. Ввод сигнала в последний осуществляется из блока 12 адаптации. Операции диагностирования состояния элементов газовоздушного тракта проводят путем измерения для каждого i-ro элемента параметров рабочего тела на входе и выходе. Измерения производят на любом установившемся режиме при стационарности параметров рабочего тела в газовоздушно 1 тракте. 1 ил. 1 табл. i (Л рийОр со сл со О5 ( СО

| Возницкий И.В | |||

| Контроль и диагностика текнического состояния судовых дизелей | |||

| М.: УРКА, Морфлот, 1978, с.47. |

Авторы

Даты

1987-12-15—Публикация

1984-08-25—Подача