соединенньми блоком 13 индентификаци параметров модели, блоком 14 оптимизации и сумматором 15, при этом один из входов блока 13 идентификации связан с блоком.2 датчиков контролируемых параметров, другой - с выходом вычислителя 9 морфологических признаков, третий - с устройством 7 ввода данных химического анализа, причем второй вход сумматора 15 соединен с выходом блока 11 формирования сигналов коррекции, а выход сумматора 15 посредством ключа 12 управления.соединен с пультом 5 управления и блоком 3 суммирования. При этом на вход блока 13 идентификации из вычислителя 9 поступают значения морфологических параметров, а с устройства 7 - значения концент1

Изобретение относится к микробиологии, в частности к системам управления процессом культивирования микроорганизмов, используемым в производстве белково-витаминных концент- ратов (БВК), ферментов, антибиотиков.

По основ-ному авт. св. № 635736, известна система управления процессо культивирования микроорганизмов, вк.гшчающая ферментер, пульт управления, блок датчиков контролируемых параметров, связанный с первым входо пульта управления, устройство ввода данных химического анализа, связан-. ное с вторым входом пульта управ ле- ния, блок начальных уставок управляемых параметров, блок исполнительных механизмов и блок суммирования, к одному входу которого подключен пульт управления, второй вход соединен с блоком начальных уставок управляемых параметров, а выход - с блоком исполнительных механизмов, блок :сканирующих микроскопов, вычислитель морфологических признаков, блок памяти, блок формирования сигналов коррекции, при этом к входам блока памяти подключены блок датчиков конт .ролируемых параметров, устройство

раций биомассы, остаточных углеводородов, фосфора, азота и из блока 2 - расходы компонентов питания углеводородного, фосфора, азота, скорости разведения и объема аппарата, где рассчитываются козффициёнты математической модели процесса культивирования с учетом состояния культуры и параметров среды путем минимизации суммы квадратов разностей экспериментальных и теоретических, рассчитанных по модели в блоке 13. С блока 13

сигналы поступают на блок 14 оптими-, зации и затем на сумматор 15, где рассчитываются сигналы коррекции под ачи компонентов питания и скорости разбавления таким образом, чтобы обеспечить минимум заданного критерия . 1 ил.

5

0 5 0 0

5

ввода данных химического анализа, пульт управления и вычислитель морфологических признаков, один из входов которого соединен с первым выходом блока памяти, второй вход через блок сканирующих микроскопов связан с фермектером, а второй выход - с пультом управления, второй выход блока памяти подсоединен к блоку формирования сигналов коррекции, входы которого соединены с блоком датчиков .контролируемых параметров, вычислителем морфологических признаков, устройством ввода данных химического анализа, а выход блока формирования сигналов коррекции посредством ключа управления соединен с пультом управления и блоком суммирования.

Цель изобретения - повьшение производительности ферментерй..

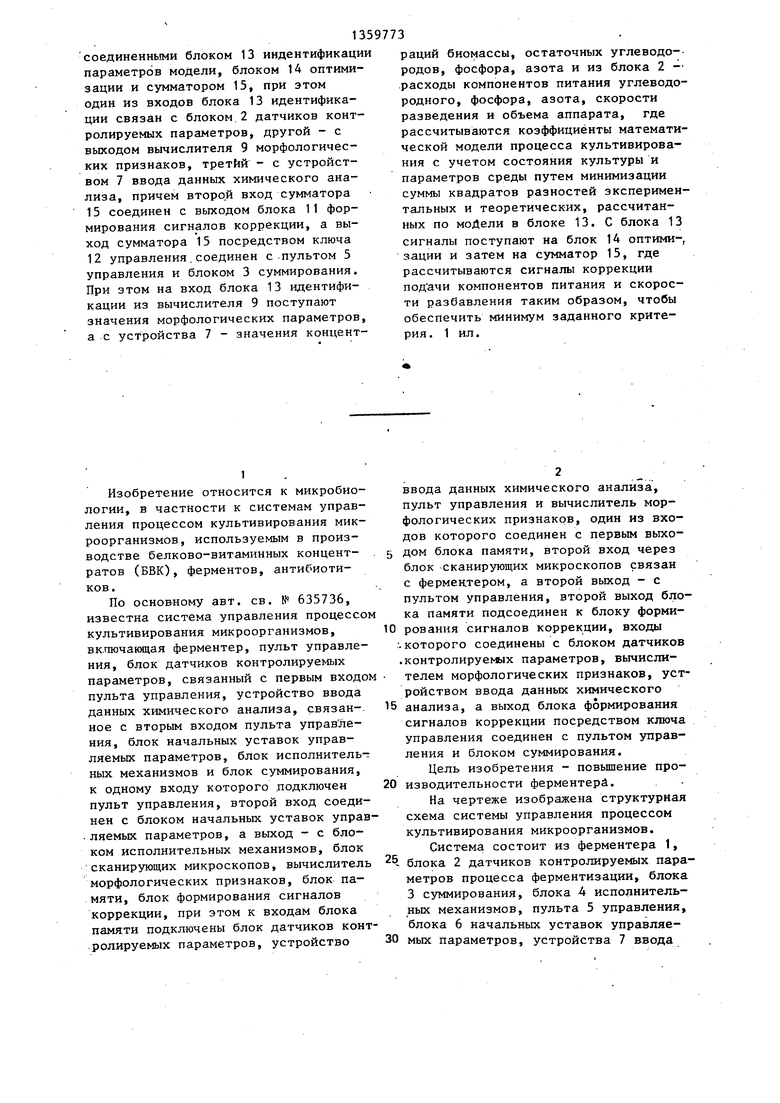

На чертеже изображена структурная схема системы управления процессом культивирования микроорганизмов.

Система состоит из ферментера 1, блока 2 датчиков контролируемых параметров процесса ферментизации, блока 3 суммирования, блока Л исполнительных механизмов, пульта 5 управления, блока 6 начальньк уставок управляемых параметров, устройства 7 ввода

данных химического анализа, -блока 8 сканирующих микроскопов, вычислителя 9 отличительных морфологических и статистических признаков культуры микроорганизмов, блока 10 памяти отличительных признаков процесса ферментации, и удовлетворительных решений технолога для них на изменение управляемых параметров, блока 11 формирования сигналов коррекции управляемых параметров, ключа 12 управления, блока 13 идентификации параметров модели, блока 14 оптимизации и сумматора 15.

Секции ферментера 1 соединены с блоком 8 сканирующих микроскопов, на выходе которых датчики оптической плотности (не показаны) соединены с первым входом вычислителя 9 морфоло - гических признаков культуры микро- организмов, второй вход которого соединен с выходом блока 10 памяти. В последнем записаны удовлетворительны решения на изменение управляемьсх параметров, а также отличительные мор- йюлогические и статистические признак культуры микроорганизмов, на оснований которых ранее были приняты удовлетворительные решения, улучшившие экономические показатели процесса ферментации (количества и качества продукта). В блок 10 памяти поступают также данные с блока 2 датчиков контролируемых параметров процесса ферментации и с устройства 7 ввода .данных химического анализа. Выход блока 10 соединен с входом блока 11 формирования сигналов коррекции, на вход которого поступают данные с блока 2, устройства 7 и вьшислите- ля 9.

На входы блока 13 идентификации параметров модели поступают данные с вычислителя 9, с блока 2 датчиков контролируемых параметров и с устройства -7 ввода данных химического анализа. Выход блока идентификации параметров модели подключен к блоку 14 оптимизации, выход последнего подключен к входу сз мматора 15, на другой вход которого поступают данные из блока 11 формирования сигналов коррекции.

Выход сумматора посредством ключа 12 управления соединен с пультом 5 управления и блоком 3 суммирования. Выход пульта 5 управления соединен с входом блока 3 суммирования и входом блока 10 памяти. Выход блока 6 начальных уставок управляемых параметров соединен с входом блока 3 суммирования, выход которого соединен с входом блока 4 исполнительных механизмов, -изменяющих подачу компонентов в ферментер 1,

Блок 13 идентификации параметров модели, блок 14 оптимизации и сумматор 15 составляют локально-оптимиз-а- ционную часть системы управления, которая в своей работе использует текущую информацию о ферментации и тем самым увеличивает точность работы системы в целом, а следовательно, повышает производительность ферментера.

В случае отказа локально-оптими- зационная часть полностью переведет управление процессом на себя.

Система работает следующим образом.

Работа системы начинается с про- цесса обучения, для чего ключ 12 устанавливают в нейтральное положение. На пульт 5 управления и в блок 10 памяти поступают данные с блока 2 датчиков контролируемых физико-хими- ческих параметров, с вычислителя 9 отличительных морфологических признаков культуры микроорганизмов и химические данные с устройства 7. По этим данным с пульта 5 управления принимают решение изменить в определенной последовательности некоторые диапазоны управляемых контролируемых параметров, задаваемых блоком 6.

Значения величины и знака изменений подачи в ферментер 1 компонентов, регулирующих эти параметры, поступают с пульта 5 управления в блок 10 памяти, где они записываются на одну страницу рядом с данными бло- ..ка 2 устройства 7 и вычислителя 9, для бсоторых принято решение на изменение (Параметров.

Если решение положительно, то эта 50 -страница с данными блока 2 устройства 7 и вычислителя 9 и соответствующим решением на изменение величины и знака компонента остается в блоке 10 памяти.

55 Если решение отрицательно, в случае уменьшения выхода биомассы и згхудшения ее качества, то страница стирается из памяти. На этой же странице записывается, во сколько раз

увеличивается экономический показатель .

С заданным дискретом по времени . описанный цикл повторяется. Из набранных страниц для данного типа сырь например парафина,в блоке 10 памяти составляется книга. Нулевые значения величины на изменение компонента и получаемые при этом положительные решения также записываются в блок 10 памяти.

При обучении нет необходимости задавать условия для отклонения процесса от нормы, а требуется обрабатывать реально текущие процессы. По окончании обучения, проходящего в течение некоторого времени Т (недели, месяцы), производят математическую обработку полученных результатов (выбор метрики, весовых коэффициентов и т.д.). а затем ключ 12 ставят в такое положение, что система работает в режиме советчика (полуавтомата) следующим образом.

Текущие данные с блока 2, устройства 7 и вычислителя 9 (т.е. существенно-информационные признаки процесса) поступают в блок 11 формирования сигналов коррекции, где они сравниваются по одному из алгоритмов распознавания образов с данными, записанными на страницах в блоке 10 памяти с соответствующими решениями. Блок 11 выбирает из блока 10 памяти

О

данные той страницы книги для заданного типа сырья, которые ближе всего к данным текущего процесса, и с этой страницы берется записанное ранее положительное решение на изменение корректирующих значений изменен1й регулирующих параметров.

Если в режиме советчика система работает удовлетворительно, то ключ 12 ставится в положение, при котором система переводится в автоматический режим работы, причем удовлетворительной считается такая работа системы, когда при выполнении ее команд (советов) экономический показатель не ниже того, который записан на странице памяти. В случае, если он оказывается выше, прежняя страница стирается и для данного показателя запи- сьгоаются новые данные и рещения по ним.

В качестве существенно-информационных признаков процесса ферментации (классов), которые записываются в

блок 10 памяти, при проведении реальт ного процесса на заводе принимаются - показания датчиков контролируемых параметров по всей технологической линии процесса ферментации и морфологические параметры (определяемые вычислителем 9) культуры микроорганизмов (самих микроорганизмов, включений в них и в среде) из различных секций ферментера 1 и из необходимых точек технологической линии процесса ферментации.

Морфологические параметры (МФ-па- .

раметры) включают в себя геометрические размеры, форму, число частиц различной формы и включений и т.д., причем в качестве признаков принима- .ются статистические характеристики

этих параметров, .статистические характеристики культуры микроорганиз- сов, рассчитанные по сигналу датчика оптической плотности сканирующего микроскопа, данные химического анализа с устройства 7. Система управления процессом ферментации приходит в равновесие, когда признаки текущего процесса совпадают с признаками эталонного оптимального.

Введенная локальная оптимизация (последовательно соединенные блоки 13-14 идентификации параметров модели и оптимизации, сумматор 15) уточняют и дополняют работу систему управления .

Система управления работает следующим образом.

На вход 13 блока идентификации из вычислителя 9 поступают значения МФ-

параметров, с .устройства 7 - значения- концентрации биомассы (Х), остаточных углеводородов (S), фосфора ( азота (N), а из блока 2 - расходы компонентов питания углеводорода (So), фосфора (РО), азота (N), скорости разведения (D), объем аппарата (V).

В блоке 13 идентификации рассчиты 50 ваются коэффициенты математической модели процесса культивирования с учетом состояния культуры (МФ пара- метры) и параметры среды (S, N, Р) путем минимизации суммы квадратов 55 разности экспериментальных (за несколько часов, порядок 10 ч), и теоретических рассчитанных по модели в блоке идентификации значений X, S, N, Р.

71359773

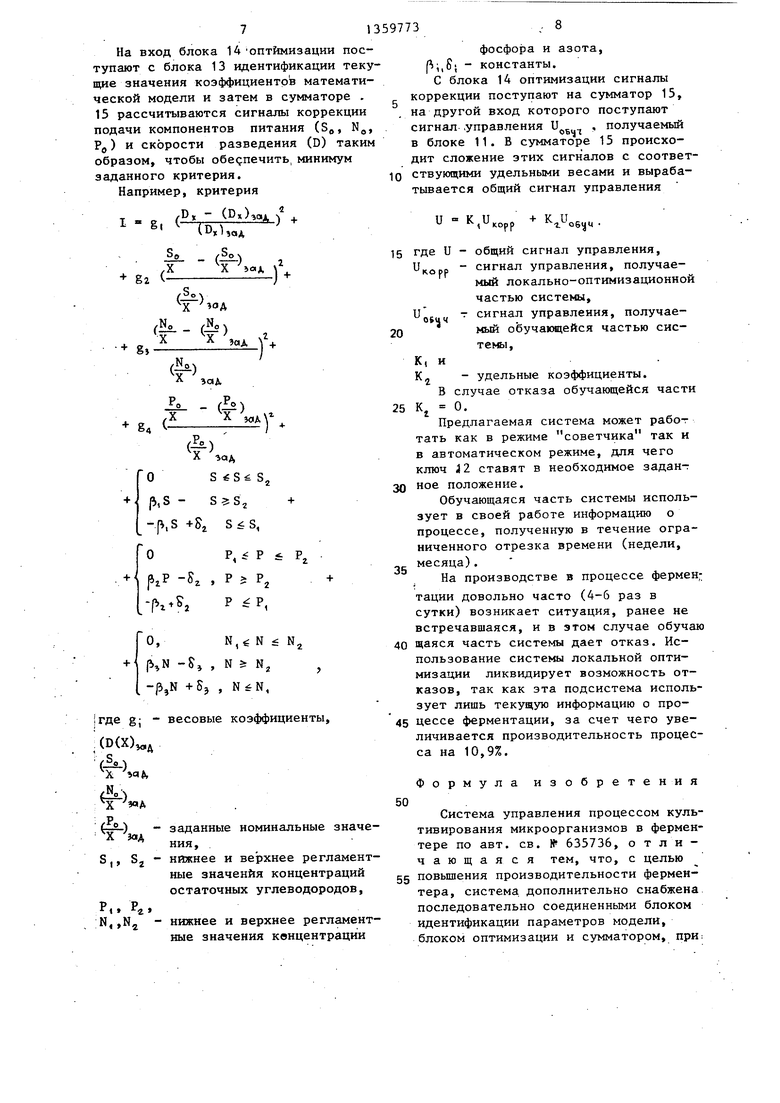

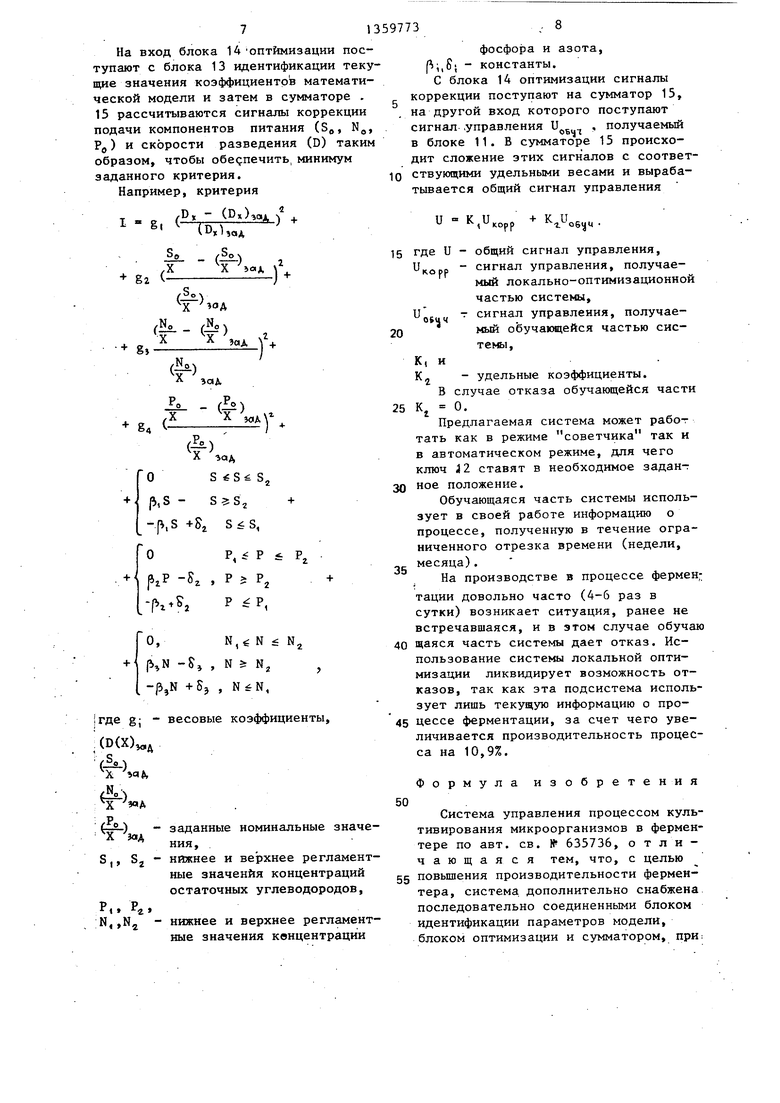

На вход блока 14 оптимизации поступают с блока 13 идентификации текущие значения коэффициентов математической модели и затем в сумматоре . 15 рассчитываются сигналы коррекции подачи компонентов питания (S, N, Рд) и скорости разведения (D) таким образом, чтобы обеспечить, минимум заданного критерия. Например, критерия

I -., (°-(- ,)

V I аА

SP сSON

. g, (i-:ii ft.f

(-)

X

8j

/NO /NO. зГ T

aA

Ф

8. (IDA- - Ф

ялд

ф)

X ад ОS 8б S

p,S - -fi.S +Sj ,

0

r

p, i p & p,

р,Р -S -fb.tSj

г , p г PZ

p p,

0,

N. N N,

41

N -5 , N N, -p,N +$3 , N N,

весовые коэффициенты,

заданные номинальные значе

ния,

Нижнее и верхнее регламентные значения концентраций остаточных углеводородов,

нижнее и верхнее регламентные значения квнцентрации

8

фосфора и азота, рц,5; - константы.

С блока 14 оптимизации сигналы коррекции поступают на сумматор 15, . на другой вход которого поступают сигнал .управления U , получаемый в блоке 11. В сумматоре 15 происходит сложение этих сигналов с соответ- ствующими удельными весами и вырабатывается общий сигнал управления

и

к,и,„рр

J zUoeyu .

15 где и - общий сигнал управления,

и

корр

- сигнал управления, получаемый локально-оптимизационной частью системы,

Ujjj т сигнал управления, получае- мый обучающейся частью систе1Ф1, К, и Kj - удельные коэффициенты.

В случае отказа обучающейся части К 0.

Предлагаемая система может работ тать как в режиме советчика так и в автоматическом режиме, для чего ключ 42 ставят в необходимое задан-: ное положение.

Обучающаяся часть системы использует в своей работе информацию о процессе, полученную в течение ограниченного отрезка времени (недели, месяца).

На производстве в процессе ферментации довольно часто (4-6 раз в сутки) возникает ситуация, ранее не встречавшаяся, и в этом случае обучаю щаяся часть системы дает отказ. Использование системы локальной оптимизации ликвидирует возможность отказов, так как эта подсистема использует лишь текущую информацию о про- цессе ферментации, за счет чего увеличивается производительность процесса на 10,9%.

50

Формула изобретения

Система управления процессом культивирования микроорганизмов в ферментере по авт. св. № 635736, отличающаяся тем, что, с целью 55 повьппения производительности ферментера, система, дополнительно снабжена последовательно соединенньми блоком идентификации параметров модели, блоком оптимизации и сумматором, прИ;

9135977310

этом один из входов блока идентифи-причем второй вход сумматора соедикации связан с блоком датчиков конт-ней с выходом блока формирования

ролируемых параметров, другой - ссигналов коррекции, а выход сумматовыходом вычислителя морфологическихра посредством ключа управления соепризнаков, третий - с устройствомдинен с пультом управления и блоком

ввода данных химического анализа,суммирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом культивирования микроорганизмов в ферментере | 1987 |

|

SU1515150A2 |

| Система управления процессом культивирования микроорганизмов | 1989 |

|

SU1655992A2 |

| Система управления процессом культивирования микроорганизмов | 1988 |

|

SU1555698A2 |

| Система управления процессом культивирования микроорганизмов в ферментере | 1988 |

|

SU1585786A2 |

| Система управления процессом культивирования микроорганизмов | 1985 |

|

SU1320225A2 |

| Система управления процессом культивирования микроорганизмов | 1976 |

|

SU635736A1 |

| Система управления процессом культивирования микроорганизмов | 1987 |

|

SU1437398A1 |

| Система управления процессом культивирования микроорганизмов | 1988 |

|

SU1585785A1 |

| Система управления процессом культивирования микроорганизмов | 1980 |

|

SU919505A2 |

| Система автоматического управления периодическим процессом биосинтеза микроорганизмов в ферментере | 1980 |

|

SU940144A1 |

Изобретение относится к микробиологической промьшленности при производстве белково-витаминных концентратов, ферментов, антибиотиков. Цель изобретения состоит в повышении производительности ферментера за счет использования в работе системы управления текущей информации с ферментации, увеличивая тем самым точность управления, а следовательно, и выход биомассы. Система дополнительно снабжена последовательно (Л со ел со sl оо N)

| Система управления процессом культивирования микроорганизмов | 1976 |

|

SU635736A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-12-15—Публикация

1985-07-30—Подача