Изобретение относится к микробиологической промышленности и может найти применение на заводах белково-витамин- ных концентратов, ферментов, антибиотиков, в производствах, связанных с культивированием микроорганизмов.

Целью изобретения является снижение расходных коэффициентов компонентов питания.

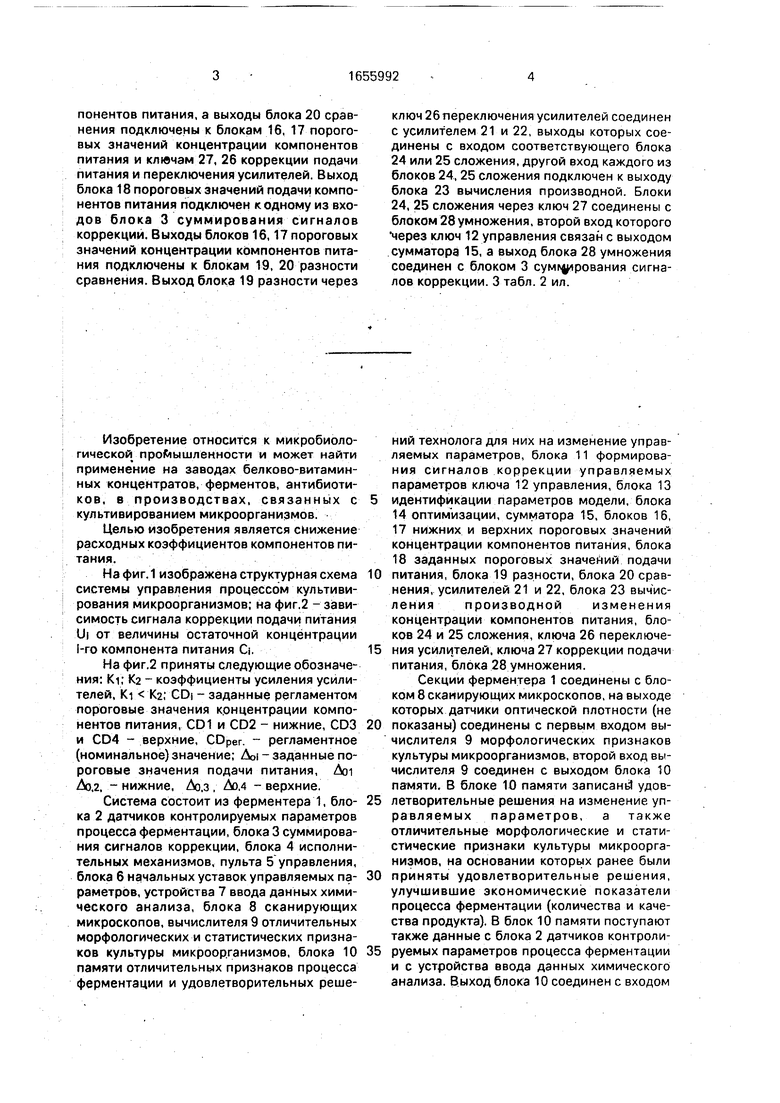

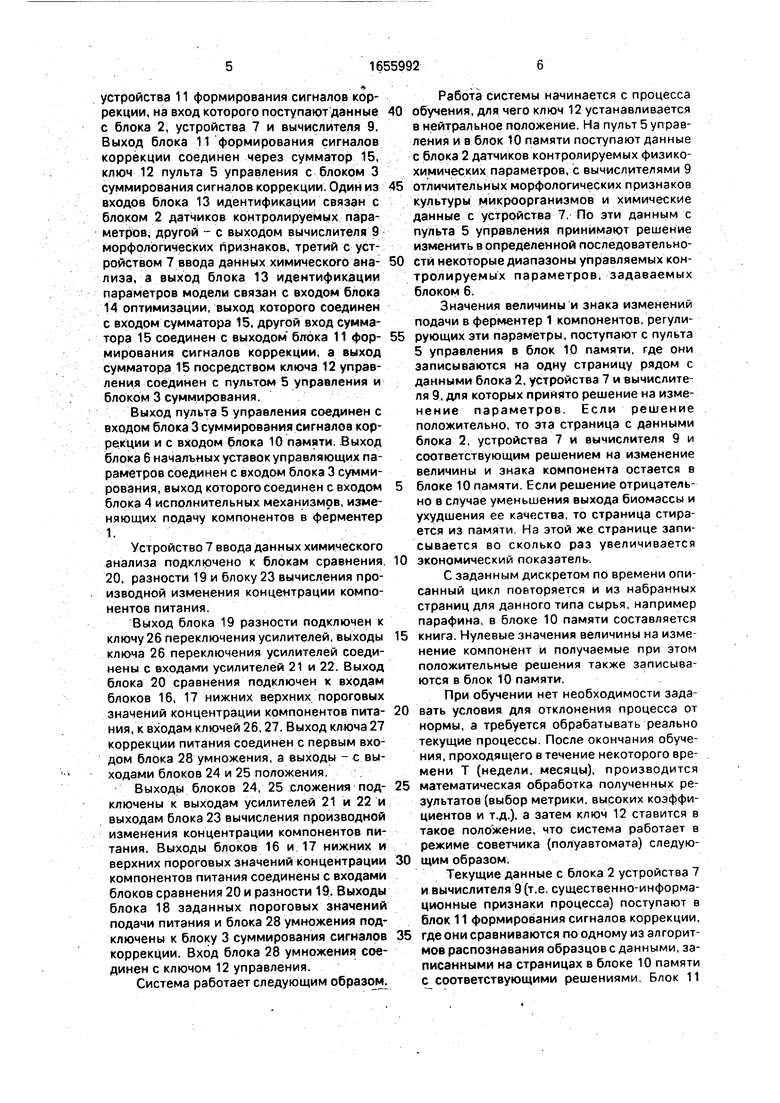

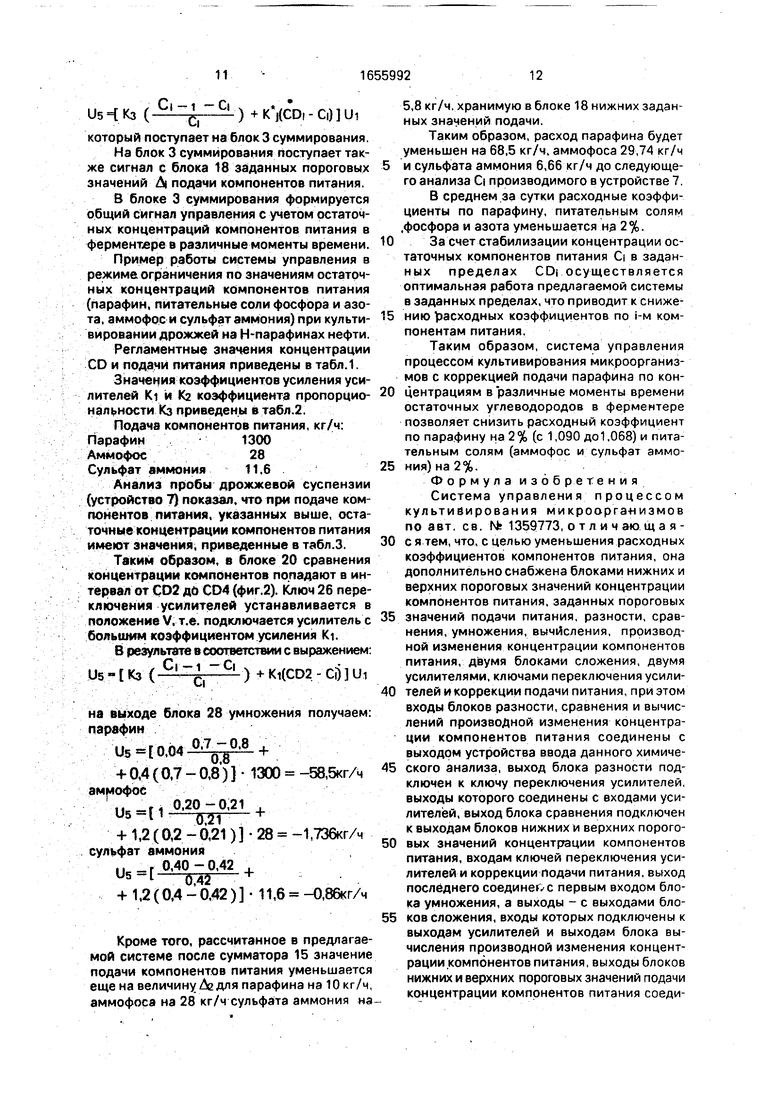

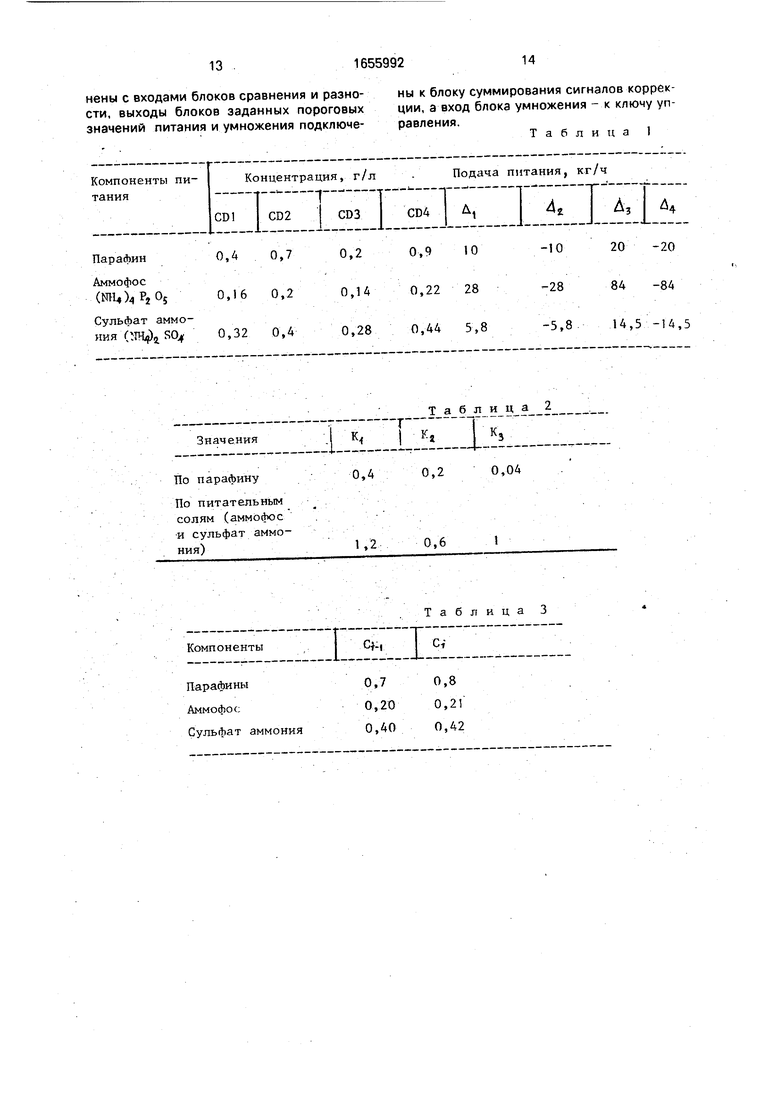

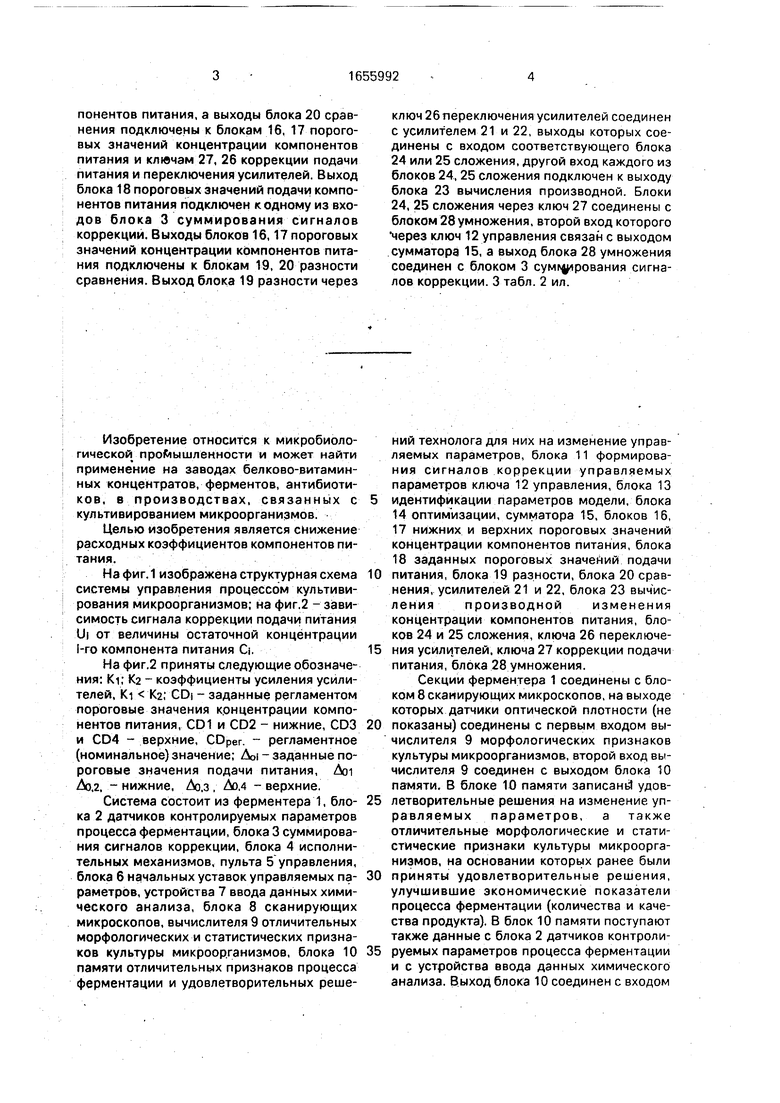

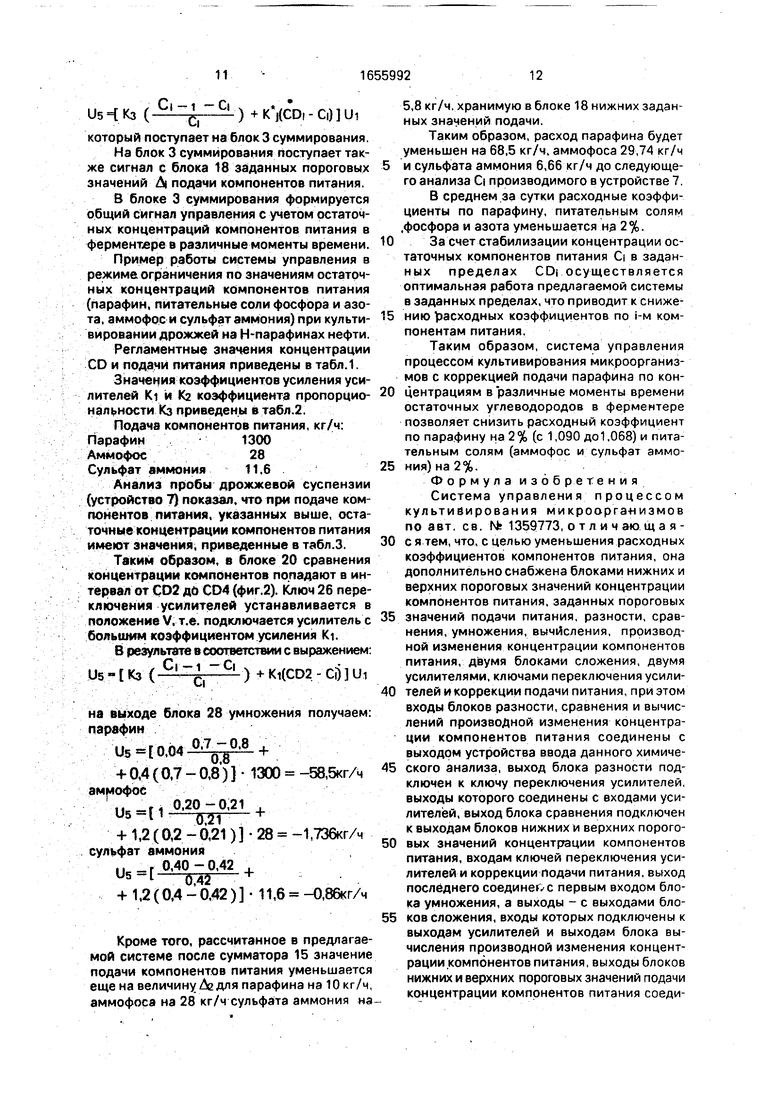

На фиг. 1 изображена структурная схема системы управления процессом культивирования микроорганизмов; на фиг.2 - зависимость сигнала коррекции подачи питания Ui от величины остаточной концентрации 1-го компонента питания d.

На фиг.2 приняты следующие обозначения: KI; Ka - коэффициенты усиления усилителей, KI К2, CDj - заданные регламентом пороговые значения концентрации компонентов питания, CD1 и CD2 - нижние, CD3 и CD4 - верхние, CDper. - регламентное (номинальное) значение; Ды - заданные пороговые значения подачи питания, AOI Л,2. - нижние, До.з , Ао.4 - верхние.

Система состоит из ферментера 1, блока 2 датчиков контролируемых параметров процесса ферментации, блока 3 суммирования сигналов коррекции, блока 4 исполнительных механизмов, пульта 5 управления, блока 6 начальных уставок управляемых параметров, устройства 7 ввода данных химического анализа, блока 8 сканирующих микроскопов, вычислителя 9 отличительных морфологических и статистических признаков культуры микроорганизмов, блока 10 памяти отличительных признаков процесса ферментации и удовлетворительных решений технолога для них на изменение управляемых параметров, блока 11 формирования сигналов коррекции управляемых параметров ключа 12 управления, блока 13 идентификации параметров модели, блока 14 оптимизации, сумматора 15, блоков 16,

17нижних и верхних пороговых значений концентрации компонентов питания, блока

18заданных пороговых значений подачи питания, блока 19 разности, блока 20 сравнения, усилителей 21 и 22, блока 23 вычисления производной изменения концентрации компонентов питания, блоков 24 и 25 сложения, ключа 26 переключения усилителей, ключа 27 коррекции подачи питания, блока 28 умножения.

Секции ферментера 1 соединены с блоком 8 сканирующих микроскопов, на выходе которых датчики оптической плотности (не

показаны) соединены с первым входом вычислителя 9 морфологических признаков культуры микроорганизмов, второй вход вычислителя 9 соединен с выходом блока 10 памяти, В блоке 10 памяти записаны удовлетворительные решения на изменение управляемых параметров, а также отличительные морфологические и статистические признаки культуры микроорганизмов, на основании которых ранее были

приняты удовлетворительные решения, улучшившие экономические показатели процесса ферментации (количества и качества продукта). В блок 10 памяти поступают также данные с блока 2 датчиков контролируемых параметров процесса ферментации и с устройства ввода данных химического анализа. Выход блока 10 соединен с входом

устройства 11 формирования сигналов коррекции, на вход которого поступают данные с блока 2, устройства 7 и вычислителя 9. Выход блока 11 формирования сигналов коррекции соединен через сумматор 15, ключ 12 пульта 5 управления с блоком 3 суммирования сигналов коррекции. Один из входов блока 13 идентификации связан с блоком 2 датчиков контролируемых параметров, другой - с выходом вычислителя 9 морфологических признаков, третий с устройством 7 ввода данных химического ана- лиза, а выход блока 13 идентификации параметров модели связан с входом блока 14 оптимизации, выход которого соединен с входом сумматора 15, другой вход сумматора 15 соединен с выходом блока 11 фор- мирования сигналов коррекции, а выход сумматора 15 посредством ключа 12 управления соединен с пультом 5 управления и блоком 3 суммирования.

Выход пульта 5 управления соединен с входом блоха 3 суммирования сигналов коррекции и с входом блока 10 памяти. Выход блока 6 начальных уставок управляющих параметров соединен с входом блока 3 суммирования, выход которого соединен с входом блока 4 исполнительных механизмов, изменяющих подачу компонентов в ферментер 1.

Устройство 7 ввода данных химического анализа подключено к блокам сравнения 20, разности 19 и блоку 23 вычисления производной изменения концентрации компонентов питания.

Выход блока 19 разности подключен к ключу 26 переключения усилителей, выходы ключа 26 переключения усилителей соединены с входами усилителей 21 и 22. Выход блока 20 сравнения подключен к входам блоков 16, 17 нижних верхних пороговых значений концентрации компонентов пита- ния, к входам ключей 26,27. Выход ключа 27 коррекции питания соединен с первым входом блока 28 умножения, а выходы - с выходами блоков 24 и 25 положения.

Выходы блоков 24, 25 сложения под- ключены к выходам усилителей 21 и 22 и выходам блока 23 вычисления производной изменения концентрации компонентов питания. Выходы блоков 16 и 17 нижних и верхних пороговых значений концентрации компонентов питания соединены с входами блоков сравнения 20 и разности 19. Выходы блока 18 заданных пороговых значений подачи питания и блока 28 умножения под ключены к блоку 3 суммирования сигналов коррекции. Вход блока 28 умножения соединен с ключом 12 управления.

Система работает следующим образом.

Работа системы начинается с процесса обучения, для чего ключ 12 устанавливается в нейтральное положение. На пульт 5 управления и в блок 10 памяти поступают данные с блока 2 датчиков контролируемых физико- химических параметров, с вычислителями 9 отличительных морфологических признаков культуры микроорганизмов и химические данные с устройства 7. По эти данным с пульта 5 управления принимают решение изменить в определенной последовательности некоторые диапазоны управляемых кон- тролируемых параметров, задаваемых блоком 6.

Значения величины и знака изменений подачи в ферментер 1 компонентов, регулирующих эти параметры, поступают с пульта 5 управления в блок 10 памяти, где они записываются на одну страницу рядом с данными блока 2, устройства 7 и вычислителя 9, для которых принято решение на изменение параметров. Если решение положительно, то эта страница с данными блока 2, устройства 7 и вычислителя 9 и соответствующим решением на изменение величины и знака компонента остается в блоке 10 памяти. Если решение отрицательно в случае уменьшения выхода биомассы и ухудшения ее качества, то страница стирается из памяти На этой же странице записывается во сколько раз увеличивается экономический показатель.

С заданным дискретом по времени описанный цикл повторяется и из набранных страниц для данного типа сырья, например парафина, в блоке 10 памяти составляется книга. Нулевые значения величины на изменение компонент и получаемые при этом положительные решения также записываются в блок 10 памяти.

При обучении нет необходимости задавать условия для отклонения процесса от нормы, а требуется обрабатывать реально текущие процессы. После окончания обучения, проходящего в течение некоторого времени Т (недели, месяцы), производится математическая обработка полученных результатов (выбор метрики, высоких коэффициентов и т.д.), а затем ключ 12 ставится в такое положение, что система работает в режиме советчика (полуавтомата) следующим образом.

Текущие данные с блока 2 устройства 7 и вычислителя 9 (т.е. существенно-информационные признаки процесса) поступают в блок 11 формирования сигналов коррекции, где они сравниваются по одному из алгоритмов распознавания образцов с данными, записанными на страницах в блоке 10 памяти с соответствующими решениями. Блок 11

выбирает из блока 10 памяти данные той же страницы книги для заданного типа сырья, которые ближе всего к данным текущего процесса, и с этой страницы берется записанное ранее положительное решение на изменение корректирующих значений изменений регулирующих параметров,

В этом случае, если в режиме советчика система работает удовлетворительно, то ключ 12 ставится в положение, при котором Система переводится в автоматический режим работы, причем удовлетворительной Считается такая работа системы, когда при Выполнении ее команд (советов) экономический показатель не ниже того, который записан на странице памяти. В случае, если он оказывается выше, то прежняя страница стирается и для данного показателя записываются новые данные и решения по ним.

В качестве существенно-информационных признаков процесса ферментации (классов), которые записываются в блок 10 памяти при проведении реального процесса на заводе, принимаются показания датчиков контролируемых параметров по всей Технологической линии процесса ферментации и морфологические параметры (опреде- ляемые вычислителем 9) культуры Микроорганизмов (самих микроорганизмов, включений в них и в среде) из различных Секций ферментера 1 и из необходимых точек технологической линии процесса ферментации.

Морфологические параметры включают в себя геометрические размеры, форму, число частиц различной формы и включений и Т.д., причем в качестве признаков принимаются статистические характеристики.этих параметров, статистические характеристики культуры микроорганизмов, рассчитанные по сигналу датчика оптической Плотности сканирующего микроскопа, данные химического анализа с устройства 7. Система управления процессом ферментации приходит в равновесие, когда признаки текущего процесса совпадают с признака- Ми эталонного оптимального. Локальная оптимизация (блок 13 идентификации параметров модели, блок 14 оптимизации и сумматор 15) уточняет и дополняет работу системы управления.

На вход блока13 идентификации из вычислителя 9 поступают значения МФ- параметров, а также с устройства 7 - значения концентраций биомассы (X), остаточных углеводородов (S), фосфора (РаОб), азота (N), а также из блока 2 - расходы компонентов питания углеводородного (So), фосфора (Ро), азота (М0), скорости разведения (D), объема аппарата (V).

В блоке идентификации рассчитываются коэффициенты математической модели процесс культивирования с учетом состояния культур (МФ-параметры) и параметров

среды (S, N, P) путем минимизации суммы квадрата разностей экспериментальных (за несколько часов, порядка 10 ч) и теоретических, рассчитанных по модели в блоке идентификации, значений X, S, N, Р.

На вход блока оптимизации поступают с блока идентификации текущие значения коэффициентов математической модели и затем в блоке рассчитываются сигналы коррекции подачи компонентов питания (S0,

No, Ро) и скорости разведения (D) таким образом, чтобы обеспечить минимум заданного критерия.

l-Qlf Рх-(Рх)заД f+ 81( .(Ох)зад +

So, So

f T-( 2

)

+

25

X V X « .2 ,

) +

30

3«(

О ; Si S S2 #S ;S S2 + -# S + 5i ; S Si

0 ; N N N

/% N + 5з ; N Nz +

-/33S + 53; N Ni

0;P P P -fcP +dz;P P где gi - весовые результаты,

О I

(Dx) зад; ( - )зад ; ( - )зад

)зад

0

5

заданные номинальные значения,

Si, S2 нижние и верхние регламентные значения;

PL Pa, NL N2 - концентрации остаточных углеводородов, фосфора, азота; /3i, 5| - константы.

С блока оптимисации сигналы коррекции поступают на сумматор 15.

На другой вход сумматора 15 поступает сигнал управления 1)обуч., получаемый на блоке 11. В сумматоре происходит сложение этих сигналов с соответствующими удельными весами и вырабатывается общий сигнал управления

9 165599210

Ui KiUnopp.+K2Uo6y4.лителя 22 (коэффициентусиления К2)к входу

где Ui - общий сигнал управления;блока 25 сложения (Ki «2).

UKOPP- -сигнал управления, получаемыйВ блоке 23 вычисления производной локальнооптимизационной частью систе-изменения концентрации компонентов пимы;5 тания происходит определение одной из сои0буч.-сигнал управления, получаемыйставляющих сигнала коррекции U подачи

обучающейся частью системы;компонента питания Сь которая поступает

Ki, Ka - удельные коэффициенты.на оба блока 24 и 25 сложения:

В случае отказа обучающейся части К2,, „ , См - Ci

равноО.10 (- -Ci-

Описанная система может работать какгде Кз - коэффициент пропорциональв режиме советчика, так и в автоматическомности.

режиме, для чего ключ 12 ставится в необхо-На вход блока 19 разности кроме сигнадимое заданное положение.ла с устройства 7 поступают пороговые знаОбучающаяся часть системы использует15 чения концентрации компонентов питания

в своей работе информацию о процессе,с блоков 16 или 17 верхние или нижние, в

полученную в течение ограниченного отрез-зависимости от сигнала, поступающего с

ка времени (недели, месяца). На произвол-блока 20 сравнения. В блоке 19 разности

етве в процессе ферментации довольноформируется разность (СД|-СО и через ключ

часто (4-6 раз в сутки) возникают ситуации,20 26 переключения усилителей поступает в

ранее не встречающиеся, и в этом случаеусилитель 21 или 22.

обучающая система дает отказ. Использова-С выхода усилителя 21 (или усилителя ние системы локальной оптимизации ликви-22) на вход блока 24 сложения (или блока 25 дирует возможность отказов, так как этасложения) поступает вторая составляющая подсистема не обладает ограниченной па-25 сигнала коррекции подачи питания, мятью и использует лишь текущую информацию о процессе ферментации.1)(СД| - Ci),

С устройства 7 ввода данных, химиче-где K j-коэффициент усиления соответ- ского анализа значения концентраций оста-ствующего усилителя 21 или 22. точных компонентов питания (углерода,30 Таким образом на выходе блока 24 сло- азота, фосфора) за последний Ci и предыду-жения получаем сигнал щий Ci-i анализы поступают в блок 20 сравнения, в блок 23 вычисления производной . С, -ч -С| , . . изменения концентрации компонентов 3 ( с ) иСД1 Ci) тания и в блок 19 разности.35 или

В блоке 20 сравнения производитсяCi-1 - Ci

сравнение текущего значения концентра-U4 Кз () + К 1 (СД2 -Ci)

ции остаточных компонентов питания сна выходе блока сложения 25

нижними CD1, CD2 и верхними CDS, CD4, С - 1 - Ci

пороговыми значениями концентраций, ко-40 U4 Кз ( - ) + (СДЗ -Ci)

торые поступают в блок 20 сравнения из

блока 16 нижних (CD1 и CD2) пороговыхили Q -С значений концентрации компонентов пита-и Кз ( ) + (СД4 -С|)

ния и из блока 17 верхних (СДЗ и СД4)поро-

говых значений концентрации компонентов45 Таким образом, предлагаемая система

питания. В зависимости от соотношения те-обеспечивает формирование сигнала коркущих и пороговых значений концентрацииРек1 ии подачи питания по соотношению

компонентов питания сигнал с блока 20щ Кз ( 1 ) + (CDi - Ci)

сравнения управляет положением ключей

27 и 26 в переключателях коррекции подачи50 поясняемому фиг.2.

питания и переключения усилителей.ЕслиСигнал Щ с блока 24 сложения (или 25) СД2 Ci СД4 или СДЗ Ci СД1.точерез ключ 27 поступает на вход блока 28 блок 20 сравнения переключает ключ 27 вумножения, на второй вход которого посту- положение 111, а ключ 26 в положение V, т.е.пает через ключ 12 управления с сумматора значения текущей концентрации компонен-55 15 сигнал коррекции управления тов питания поступают в усилитель 21 (коэффициент усиления Ki). Если Ci СД4 илиUi KiUicopp.+K2Uo6y4.. Ci СДЗ, то блок 20 сравнения переключа-а вблоке 28 умножения происходит умноже- ет ключ 27 в положение IV, а ключ 26 вние этих сигналов положение VI,, т.е. подключает выход усиUs К Кз ( С с,0 ) + (CD, - Ci) Ui

который поступает на блок 3 суммирования.

На блок 3 суммирования поступает также сигнал с блока 18 заданных пороговых значений Д| подачи компонентов питания.

В блоке 3 суммирования формируется общий сигнал управления с учетом остаточных концентраций компонентов питания в ферментере в различные моменты времени.

Пример работы системы управления в режиме ограничения по значениям остаточных концентраций компонентов питания (парафин, питательные соли фосфора и азота, аммофос и сульфат аммония) при культивировании дрожжей на Н-парафинах нефти.

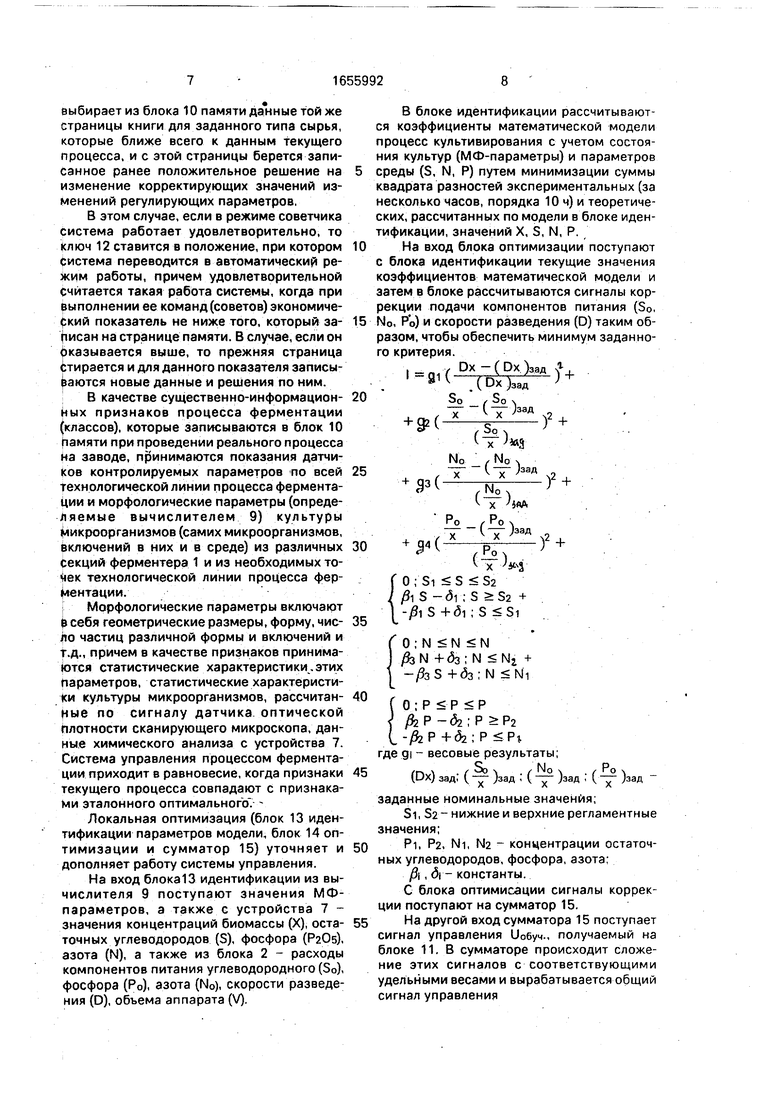

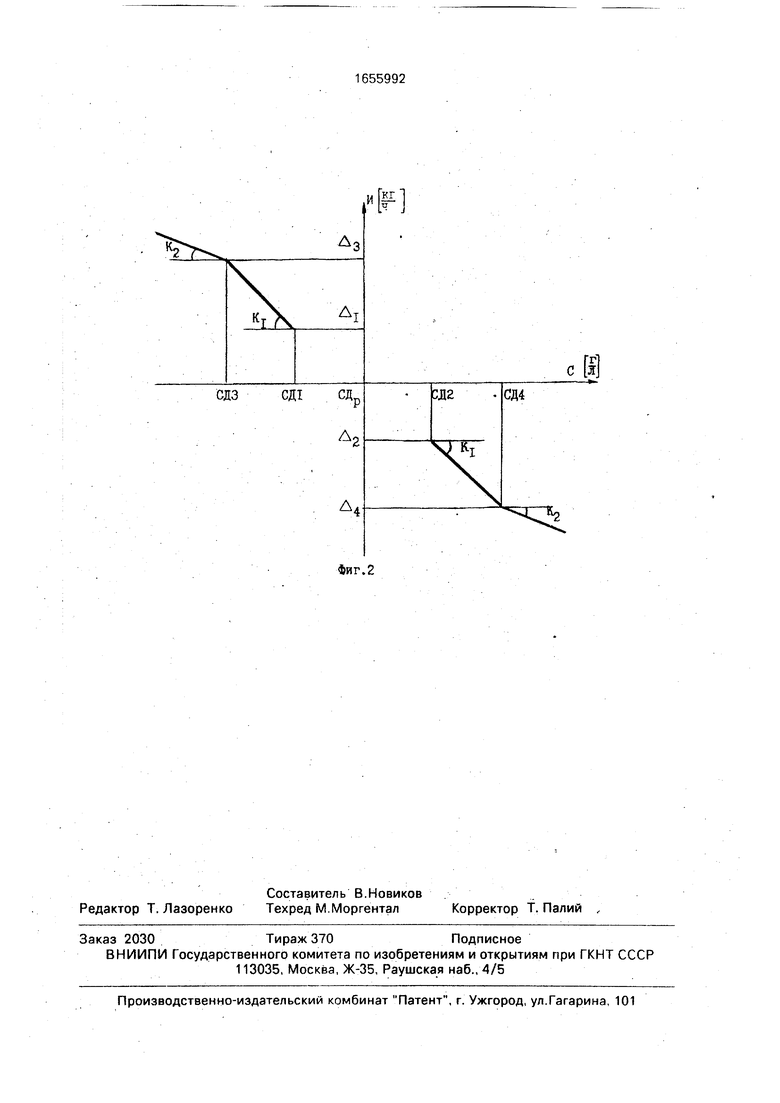

Регламентные значения концентрации CD и подачи питания приведены в табл.1.

Значения коэффициентов усиления усилителей Ki и Ка коэффициента пропорциональности Кз приведены в табл.2.

Подача компонентов питания, кг/ч: Парафин1300

Аммофос28

Сульфат аммония11,6

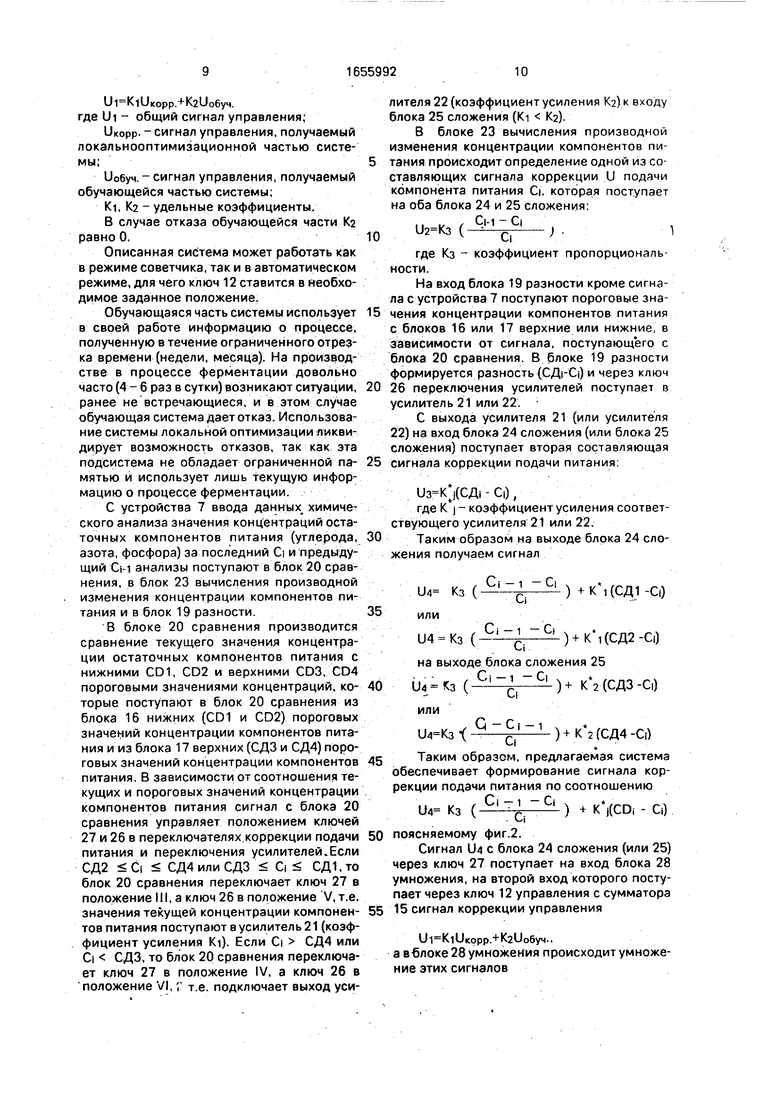

Анализ пробы дрожжевой суспензии (устройство 7) показал, что при подаче компонентов питания, указанных выше, остаточные концентрации компонентов питания имеют значения, приведенные в табл.3.

Таким образом, в блоке 20 сравнения концентрации компонентов попадают в интервал от CD2 до CD4 (фиг.2). Ключ 26 переключения усилителей устанавливается в положение V, т.е. подключается усилитель с большим коэффициентом усиления KL

В результате в соответствии с выражением:

и5 Кз ( ,С )+Kt(CD2-Cij Ui

на выходе блока 28 умножения получаем: парафин

) +

+ 0,4(0,7 -0,8)} 1300 -58,5кг/ч аммофос

Us-Г1 +

U5 I IQ- pj-I+ 1,2 ( 0,2 - 0,21) 28 -1,736кг/ч сульфат аммония

Un-Г 0 4°-° 42 + Us l

+ 1,2 ( 0,4 - 0,42) 11,6 -0,8бкг/ч

Кроме того, рассчитанное в предлагаемой системе после сумматора 15 значение подачи компонентов питания уменьшается еще на величину Л для парафина на 10 кг/ч, аммофоса на 28 кг/ч сульфата аммония на

5,8 кг/ч, хранимую в блоке 18 нижних заданных значений подачи.

Таким образом, расход парафина будет уменьшен на 68,5 кг/ч, аммофоса 29,74 кг/ч

и сульфата аммония 6,66 кг/ч до следующего анализа Ci производимого в устройстве 7. В среднем за сутки расходные коэффициенты по парафину, питательным солям .фосфора и азота уменьшается на 2%.

0 За счет стабилизации концентрации ос- татОчных компонентов питания Ci в заданных пределах CDj осуществляется оптимальная работа предлагаемой системы в заданных пределах, что приводит к сниже5 нию расходных коэффициентов по i-м компонентам питания.

Таким образом, система управления процессом культивирования микроорганизмов с коррекцией подачи парафина по кон0 центрациям в различные моменты времени остаточных углеводородов в ферментере позволяет снизить расходный коэффициент по парафину на 2% (с 1,090 до 1,068) и питательным солям (аммофос и сульфат аммо5 ния)на2%.

Формула изобретения Система управления процессом культивирования микроорганизмов по авт. св. Ns 1359773, отличающая0 с я тем, что, с целью уменьшения расходных коэффициентов компонентов питания, она дополнительно снабжена блоками нижних и верхних пороговых значений концентрации компонентов питания, заданных пороговых

5 значений подачи питания, разности, сравнения, умножения, вычисления, производной изменения концентрации компонентов питания, двумя блоками сложения, двумя усилителями, ключами переключения усили0 телей и коррекции подачи питания, при этом входы блоков разности, сравнения и вычислений производной изменения концентрации компонентов питания соединены с выходом устройства ввода данного химиче5 ского анализа, выход блока разности подключен к ключу переключения усилителей, выходы которого соединены с входами усилителей, выход блока сравнения подключен к выходам блоков нижних и верхних порого0 вых значений концентрации компонентов питания, входам ключей переключения усилителей и коррекции подачи питания, выход последнего соединеюс первым входом блока умножения, а выходы - с выходами бло5 ков сложения, входы которых подключены к выходам усилителей и выходам блока вычисления производной изменения концентрации компонентов питания, выходы блоков нижних и верхних пороговых значений подачи концентрации компонентов питания соедийены с входами блоков сравнения и разно- ны к блоку суммирования сигналов коррек- сти, выходы блоков заданных пороговых ции, а вход блока умножения - к ключу уп- значений питания и умножения подключе- равления.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом культивирования микроорганизмов в ферментере | 1987 |

|

SU1515150A2 |

| Система управления процессом культивирования микроорганизмов в ферментере | 1988 |

|

SU1585786A2 |

| Система управления процессом культивирования микроорганизмов | 1985 |

|

SU1359773A2 |

| Система управления процессом культивирования микроорганизмов | 1985 |

|

SU1320225A2 |

| Система управления процессом культивирования микроорганизмов | 1988 |

|

SU1555698A2 |

| Система управления процессом культивирования микроорганизмов | 1987 |

|

SU1437398A1 |

| Система управления процессом культивирования микроорганизмов | 1976 |

|

SU635736A1 |

| Система управления процессом культивирования микроорганизмов | 1980 |

|

SU919505A2 |

| Система управления процессом культивирования микроорганизмов | 1988 |

|

SU1585785A1 |

| Система автоматического управления периодическим процессом ферментации | 1981 |

|

SU976431A1 |

0,4 0,7

0,16 0,2

0,32 0,4

Т а б л и

Значения

к г

По парафину

По питательным солям (аммофос и сульфат аммония)

-LftL-Lfi.

Компоненты

Парафины

Аммофо(

Сульфат аммония

0,2

О.ч 10

-10

20 -20

0,140,22 28

-28

84 -84

0,280,44 5,8

-5,814,5 -14,5

Т а б л и

Ч

0,40,20,04

к г

1,2

0,6

Таблица 3

0,7 0,8 0,20 0,2 0,40 0,42

Авторы

Даты

1991-06-15—Публикация

1989-05-24—Подача