1

(61) 1359773

(21)4269819/30-13

(22)11.05.87

(46) 15.10.89. Бюл. № 38

(71)Всесоюзный научно-исследовательский институт биосинтеза белковых веществ

(72)Е.А. Яновский, В.И. Шихер,

В.А. Маркелов, А.Ю. Варьяш, А.Ю. Ви- наров, Б.П. Пантелеев, Ю.Г. Козлов, А.Г. Бескоровайный, О.В. Великанов, Г.В. Лавренов, А.П. Ткаченко, Н.Д.Бе- рестенникова и Н.М. Логинова

(53)663.15(088.8)

(56)Авторское свидетельство СССР № 1359773, кл. G 05 D Z7/00, 1985.

(54)СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ В ФЕРМЕНТЕРЕ

(57)Изобретение относится к микробиологической промышленности и может

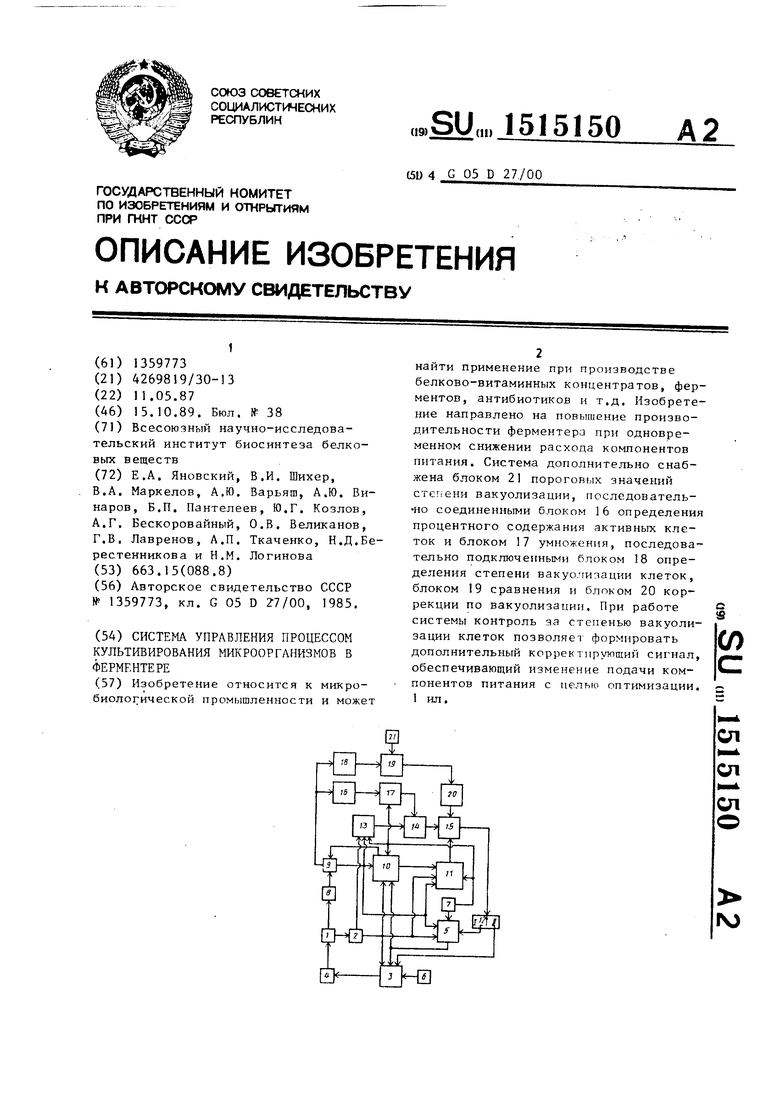

найти применение при производстве белково-витаминных концентратов, ферментов, антибиотиков и т.д. Изобретение направлено на повышение производительности ферментера при одновременном снижении расхода компонентов питания. Система дополнительно снабжена блоком 21 пороговых значений стсг ени вакуолизации, последователь- но соединенными блоком 16 определения процентного содержания активных клеток и блоком 17 умножения, последовательно подключенными блоком 18 определения степени вакуо.чизации клеток, блоком 19 сравнения и блоком 20 коррекции по вакуолизации. При работе системы контроль за степенью вакуолизации клеток позволяет формировать дополнительный корректирующий сигнал, обеспечивающий изменение подачи компонентов питания с целью оптимизации. 1 ил.

о

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом культивирования микроорганизмов | 1989 |

|

SU1655992A2 |

| Система управления процессом культивирования микроорганизмов | 1988 |

|

SU1555698A2 |

| Система управления процессом культивирования микроорганизмов | 1987 |

|

SU1437398A1 |

| Система управления процессом культивирования микроорганизмов | 1985 |

|

SU1359773A2 |

| Система управления процессом культивирования микроорганизмов в ферментере | 1988 |

|

SU1585786A2 |

| Система управления процессом культивирования микроорганизмов | 1988 |

|

SU1585785A1 |

| Система управления процессом культивирования микроорганизмов | 1976 |

|

SU635736A1 |

| Система управления процессом культивирования микроорганизмов | 1985 |

|

SU1320225A2 |

| Система управления процессом культивирования микроорганизмов | 1980 |

|

SU919505A2 |

| Способ получения биомассы метанокисляющих микроорганизмов и линия для ее производства | 2020 |

|

RU2755539C1 |

Изобретение относится к микробиологической промышленности и может найти применение при производстве белково-витаминных концентратов, ферментов, антибиотиков и т.д. Изобретение направлено на повышение производительности ферментера при одновременном снижении расхода компонентов питания. Система дополнительно снабжена блоком 21 пороговых значений степени вакуолизации, последовательно соединенными блоком 16 определения процентного содержания активных клеток и блоком 17 умножения, последовательно подключенными блоком 18 определения степени вакуолизации клеток, блоком 19 сравнения и блоком 20 коррекции по вакуолизации. При работе системы контроль за степенью вакуолизации клеток позволяет формировать дополнительный корректирующий сигнал, обеспечивающий изменение подачи компонентов питания с целью оптимизации. 1 ил.

СП

СП ел

14)

315

Ипобротсние относится к микробио- логичсгкгц промышленности и моягет найти применение на заводах белково- 1)итамннн,|х концентратов, ферментов, антибиотиков, в производствах, свя- занных с культивированием микроорганизмов ,

Цель изобретения - увеличение производительности ферментера.

На чертеже изображена структурная схема предлагаемой системы управления процессом культивирования микроорга-г низмов.

Система состоит из ферментера 1, блока 2 датчиков контролируемых нара- метров процесса фер мептации, блока 3 суммирования, блока А исполнительных механизмов, пульта 5 управления, блока 6 начальных уставок управляемых параметров, устройства 7 ввода дан- Hhix химического анализа, блока 8 сканирующих микроскопов, вычислителя 9 отличительных, морфологических и статистических признаков культуры микроорганизмов, блока 10 памяти отличительных признаков процесса ферментации и удовлетворительных решений технолога для них на изменение управляемых параметров, блока 11 формирования сигналов коррекции упраъля- емых параметров, ключа 12 управлсмил блбка 13 идeнтифик 1,ии паргметрои K:V дели, блока 14 оптимизации, с; г .аго; 15, блока 16 определения nponfiiiau j содержания активных клеток, Ги;о М Г/ умножения, блока 18 определенил степени вакуолизации клеток, Олока 19 сравнения, блока 20 коррекции -по вакуолизации и блока 21 пороговых значений степени вакуолизации.

Секции ферментера 1 соединены с блоком 8 сканирующих микроскопов, на выходе которых датчики оптической плотности (не показаны) соединены с первым входом вычислителя 9 морфологических признаков культуры микроорганизмов, а второй вход вычислителя. 9 соединен с выходом блока 10 памяти. В блоке 10 памяти записаны удовлетворительные решения на изменение управляемых параметров, а также отличительные мор(})ологические и статистические признаки культуры микроорганизмов, на основании которых ранее были приняты удовлетиоритель- ные решения, улучшившие экономические показатели процесса ферментации (количества и качества продукта). В блок

0

5

0

5

1

0

5

0

5

0

5

504

10 памяти поступают также данные с блока 2 датчик он контролируемых лара- метров процесса ферментации и с блока 7 ввода данных химического анализа. Выход блока 10 соединен с входом блока 11 формирования сигналов коррекции, на вход которого поступают да}{ные с блока 2, устройства 7 и вычислителя 9. Выход блока 11 формирования сигналов коррекции соединен через суммат.ор 15, ключ 12 пульта 5 управления с блоком 3 суммирования. Один из входов блока 13 идентификации связан с блоком 2 датчиков контролируемых параметров, другой - с выходом вычислителя 9 морфологических цризнаков, третий- с устройством 7 ввода данных химического анализа, а выход блока 13 идентификации параметров модели связан с входом блока 14 оптимизации, выход которого соединен с входом сумматора 15, другой вход сумматора 15 соединен с выходом блока 11 формирования сигналов коррекции, а выход сумматора 15 посредством ключа 1 управления соединен с пультом 5 управления и блоком 3 суммирования, лок 16 определения п;юис11тного содержания активных клеток соединен с выходом вычислителя О оа личительн ; морфологических и .-ат,-1стических признаков культуры мик; ,ооргаиизмов, а выход блока 16 | гpo eлeriия процентного содержания Пхтивных клеток связан с входом блоке 17 умножения, другой вход которого подключен к выходу устройства 7 ввода данных химического анализа, второй же выход блока 17 умножения связан с входом блока 14 оптимизации, К выходу вычислителя 9 отличительных морфологических и статистических признаков культуры .микроорганизмов подсоединены последовательно соединенные блок 18 определения степени вакуолизации клеток, блок 19 сравнения и блок 20 коррекции по вакуолизации, который подсоединен к входу сумматора 15, К блоку 19 сравнения подключен блок 21 пороговых значений степени вакуолизации.

Выход пульта 5 управления соединен с входом блока 3 суммирования и с входом блока 10 памяти. Выход блока 6 начальных уставок управляемых параметров соединен с входом блока 3 суммирования, выход которого соединен с входом блока 4 исполнительных механизмов, изменяющих подачу компонентов в ферментер 1.

Система управления работает следующим образом.

Работа системы начинается с процесса обучения, для чего ключ 12 устанавливается в нейтральное положени На пульт 5 управления и в блок 10 памяти поступают данные с блока 2 датчиков контролируемых физико-химических параметров, с вычислителя 9 отличительных морфологических признаков культуры микроорганизмов и химические данные с устройства 7. По этим данным с пульта 5 управления принимают решение изменить в определенной последовательности некоторые диапазоны управляемых контролируемых параметров, задаваемых блоком 6.

Значения величины и знака изменения подачи в ферментер 1 компонентов регулирующих эти параметры, поступаю с пульта 5 управления в блок 10 памяти, где они записьшаются на одну страницу рядом с данными блока 2, устройства 7 и вычислителя 9, дЛя которых принято решение на изменение параметров, Если решение положительно, то эта страница с данными блока 2, устройства 7 и вычислителя 9 и соответствующим решением на изменение величины и знака компонента остается в блоке 10 памяти. Если решение отрицательно в случае уменьшения выхода биомассы и ухудшения ее качества, то страница стирается из памяти. На. этой же странице записывается, во сколько раз увеличивается экономический показатель.

С заданным дискретом по времени описанный цикл повторяется и из набранных страниц для данного типа сырь например парафина, в блоке 10 памяти составляется . Нулевые значения величины на изменение компонента и получаемые при этом положительные решения также записьшаются в блок 10 памяти.

При обучении нет необходимости задавать условия для отклонения процесса от нормы, а требуется обрабатывать реально текущие процессы. После обучения, проходящего в течение некоторого в})емени Т (недели, месяцы) производится математическая обработк полученных результатов (выбор метрики, весовых коэффициентов и т.д.).

15151506

а затем ключ 12 ставитс.и в такое положение, что система работает а режи0

0

5

0

5

0

5

0

5

ме советчика (полуавтомата) следующим образом.

Текущие данные с блока 2, устройства 7 и вычислителя 9 (т.е. существенно-информационные признаки процесса) .поступают в блок 1I формирования сигналов коррекции, где они сравниваются по одному из алгоритмов распознавания образов с данными, записанными на страницах в блоке 10 памяти с соответствующими решениями. Блок 11 -выбирает из блока 10 памяти данные той страницы книги для заданного типа сырья, которые ближе всего к данным текущего процесса, и с этой страницы берутся записанные ранее положительные рещения на изменение корректирующих значений изменений регулирующих параметров. В этом случае, если в режиме советчика система работает удовлетворительно, ключ 12 ставится в положение, при котором система переводится в автоматический режим работы, причем удовлетворительной считается такая работа системы, когда при выполнении ее команд (советов) экономический показатель не ниже того, который записан на странице памяти, В случае, если он оказьшается выше, прежняя страница стирается и для данного показателя записываются новые данные и решения по ним.

В качестве существенно-информационных признаков процесса ферментации (классов), которые записываются в блок 10 памяти, при проведении реального процесса на заводе принимаются показания датчиков контролируемых параметров по всех технологической линии процесса ферментации и морфологические параметры, определяемый вычислителем 9, культуры микроорганизмов (самих микроорганизмов, включений в них и в среде) из различных секций ферментера 1 и из необходимых точек технологической линии процесса ферментации.

Морфологические параметры включают в себя геометрические размеры, форму, число частиц различной формы и включений и т.д., причем в качестве признаков принимаются статистические характеристики этих параметров.

Система управления процессом ферментации приходит в равновесие, ког

да признаки текущего процесса совпадают с признаками эталонного.

Критерий оптимизации в системе управления, т.е. максимум цроду ;тивнос- ти находят не по концентрации биомассы X, а по концентрации актшзных клеток (максимум Д Хдц) при минимуме расходных коэффициентов по компонентам питания. Процентное содержание активных клеток Х определяется в блоке 16 одним из известных методов, например, по статистическим характеристикам распределения амплитуд оптической плотности цитоплазмы клеток, а степень вакуолизации определяется в блоке 18 по соотношению площади вакуоли к площади всей клетки, рассчитываемым по данным о морфолого-физиологических параметрах клетки, вы- числяемых в вычислителе 9. В блоке 17 умножения процентное содержание активных клеток Х умножается на значение концентрации биомассы X, по- ступаемое с устройства 7. Полученное в блоке 17 умножения значение кон- -центрации активных клеток поступает в блок 14 оптимизации. В блоке 14 оптимизации сменен критерий оптимизации, вместо минимуг Д произведения концентрации биомас.ы на скорость разведения ДХ, как в известной гист.-ме, введен критерий по максимуму прс- изведенпя концентрации активных кле ток на скорость разделения (,).

Таким образом, в предлагаемой системе в отличие от прототипа изменён критерий оптимизации, который в данном случае запишется следующим об

разом:

f .

V ТГ )

™

}( Зал

концентрация биомассы;

процент активных клеток, получаемый на вЕ1Гходе блока 16; продуктивность по концентрации активных клеток, получа емая на выходе блока 17;

-

N

гг - расходные коэффициенты по парафину, фосфору, азоту. Однако ввиду того, что концентрация активных клеток Х изменяется во времени раньше, чем концентрация биомассы X, целесообразнее в системе оптимизации использовать Х, а не X, что приводит к уменьшению запаздывания в системе, а следовательно, к

So

улучшению показателей ДХ и

X

52025

30

35

40

50

55

На входе блока 13 идентификации из вычислителя 9 поступают значения морфолого-физиологических параметров, а также с устройства 7 значения концентраций биомассы X, остаточных углеводородов S, фосфора , азота N, а также из блока расхода компонентов питания углевоцородного S,, фосфора РО, азота N„,сксфости разведения D, объема аппарата V.

В блоке 13 идентификации рассчитываются коэффициенты математической модели процесса культивирования с учетом состояния культуры (МФ-па- раметры) и параметров среды (S, N, Р) путем минимизации суммы квадрата разностей эксцериментальных (за несколько часов, порядка 10ч) и тео- piiTH4ecKHX, рассчитанных по модели в блоке идентификации, значений X,

S, N, Р. I

На вх-од блока 14 оптимизации поступают с блока 13 идентификации текущие значения коэффициентов математической модели и с блока 17 умножения значения концентрации активных клеток, и затем в блоке 14 рассчитываются сигналы коррекции подачи компонентов питания Sp, Np, Р и скорости разведения D таким образом, чтобы обеспечить минимум расходного коэффициента и максимум произведения концентрации активных клеток на скорость разведения (В Х продуктивность по активным клеткам).

В зависимости от штамма микроорганизмов в блоке 21 пороговых значений степени вакуолизации задаются нижний В„ и верхний В 5 пороги степени вакуолизации В, которые сравнираются в блоке 19 сравнения с текущим значением В (в данный момент времени) степени вакуолизации, определяемой в блоке 18 степени вакуолизации. Если подача компонентов питания увеличивается на заданную в блоке 20

у

коррекции по вакуолизации величину ли,, если , то подача уменьшается па заданм то в блоке 20 величину ли,, если же , . Сигнал коррекции по степени вакуолизации поступает на вход сумматора 15.

Например, для штамма ВСБ-569 Candida maltosa при ,5% подача компонентов питания (парафина) увеличивается на 20 кг/ч, при подача питания уменьшается на 20 кг/ч.

На другой вход сумматора 15 поступают сигналы коррекции с блока 14 оптимизации. На третий вход сумматора 15 поступает сигнал управления, получаемый в блоке П. В су ;маторе 15 происходит сложение этих сигналов с соответствующими удельными весами и вырабатывается общий сигнал управления .

Данная система может работать как в режиме советчика, так и в автоматическом режиме, для чего ключ 12 ставится в необходимое заданное положение.

Данная система приводит к улучшению состояния культуры, за счет чего увеличивается выход биомассы на 7,8% (с 2,6 до 2,8 г/л-ч) и уменьшается расход компоне ;тг1К титания на 1% (с 1150 до 1138 кг/т БВК),

1515010

Формула и : о б р е т е н и я

Система управления процессом куль- - тивирования микроорганизмов в ферментере по авт. св. № 1359773, отличающаяся тем, что, с целью увеличения производительности ферментера, система дополнительно

10 снабжена блоком пороговых значений степени вакуолизации, последовательно соединенными блоком определения процентного содержания активных клеток и блоком умножения, последователь15 но Подключенными блоком определения степени вакуолизации клеток, блоком сравнения и блоком коррекции по вакуолизации, при этом один из выходов вычислителя морфологических призна20 ков связан с входами блоков определения процентного содержания активных клеток и степени вакуолизации клеток, выход устройства ввода данных химического анализа соединен с вторым

25 входом блока умножения, выход последнего подключен к входу блока оптимизации, а выход блока коррекции по вакуолизации подключен на вход сумматора, причем второй вход блока

30 сравнения соединен с блоком пороговых значений степени вакуолизации.

Авторы

Даты

1989-10-15—Публикация

1987-05-11—Подача