Изобретение относится к черной металлургии, конкретнее к способам выплавки и обработки стали в ковше.

Цель изобретения - увеличение производительности агрегата, снижение энергозатрат.

Сущность изобретения состоит в последовательности и режимах выполнения технологических операций выплавки стали, приводящих к сокращению расхода электроэнергии, износа огнеупоров и длительности рафинирования за счет уменьшения перегрева металла перед вьшуском. При этом обеспечива- ют проведение полноценной доводки металла в ковше без опасений чрезмерного охлаждения металла, так как теп- лопотери в значительной мере компенсируются предварительным нагревом, обеспечивающим уменьшение затрат теп- ла на аккумуляцию его кладкой ковша и на нагрев и расплавление присаживаемых в ковш материалов.

Обеспечивается высокая эффективность предварительного разогрева ковша с материалами за счет максимального сокращения переходного периода от конца разогрева до начала вьтуска (фактически переход длится 2-3 мин вместо 15 мин по известной схеме). Слив небольшого дозированного количества печного шлака в ковш также экономит часть тепла и облегчает формирование рафинировочного ковшевого шпака. Размещение ковша для предварительного разогрева в зоне выпуска металла позволяет максимально утилизировать тепло, аккумулируемое кладкой и материалами в процессе предварительного разогрева, за счет сокращения интервала между окончанием стадии нагрева ковша и началом заполнения его при выпуске металла из печи, что предотвращает неизбежные тепловые потери.

Длительность предварительного разогрева ковша определена экспериментальным путем, причем верхний предел этого параметра (90 мин) ограничен длительностью цикла плавки в дуговой печи, а нинсний (30 мин) - минимальной экономией электроэнергии и материалов. Нижний предел разогрева футеровки в регламентируется уровнем предварительного разогрева материалов, обеспечивающим нормальное протекание процессов растворения шлакооб- разующих в печном ишаке, а ферросплавов - в металле, верхний предел в 1200 С - опасностью спекания и повышенного угара ферросплавов при нагреве.

Количество выпускаемого из печи в ковш шпака поддерживают на минимальном уровне в 5 кг/т для облегчения формирования конечного ковшевого

Q шлака и уменьшения угара легирующих, в то время как превьш1ение верхнего предела в 15 кг/т не позволяет сфор- .мировать в конечном итоге шлак необходимого состава, создает повышенную

5 опасность рефосфорации и влечет за собой необходимость заведения чрезмерного количества конечного шлака, что отрицательно сказывается на результатах рафинирования.

Q Последнее обстоятельство определяет оптимальную массу шлака в ковше. Нижний предел массы (20 кг/т), металла не может быть уменьшен из-за опасности повышенных тепловых потерь за

5 счет излучения с поверхности шлака, верхний предел (30 кг/т) является оптимальным. Большее удельное количество шлака затрудняет эффективный массообмен между двумя фазами, что

0 ухудшает конечные результаты рафинирования, удлиняет процесс и усиливает эрозию огнеупоров в шлаковом пояса ковша.

При необходимости больших присадок тпакообразующих их делят на две части: разогреваемую, предварительно загружаемую-и холодную, .присаживаемую либо по ходу, либо по окончании выпуска. Предложенное соотношение частей шлакообразующих материалов (2- 3):1 найдено из условия предотвращения спекания и неравномерного прогрева, материалов в ковше при разогреве, при этом более равномерное поступление шлакообразующих в ковш при выпуске способствует лучшим условиям формирования ковшевого шлака. При соотношении, большем чем 3:1, увеличивается опасность спекания, в то время как при соотношении, меньшем чем 2:1, существенно ухудшается тепловой баланс с неизбежным дополнительным перегревом металла в печи.

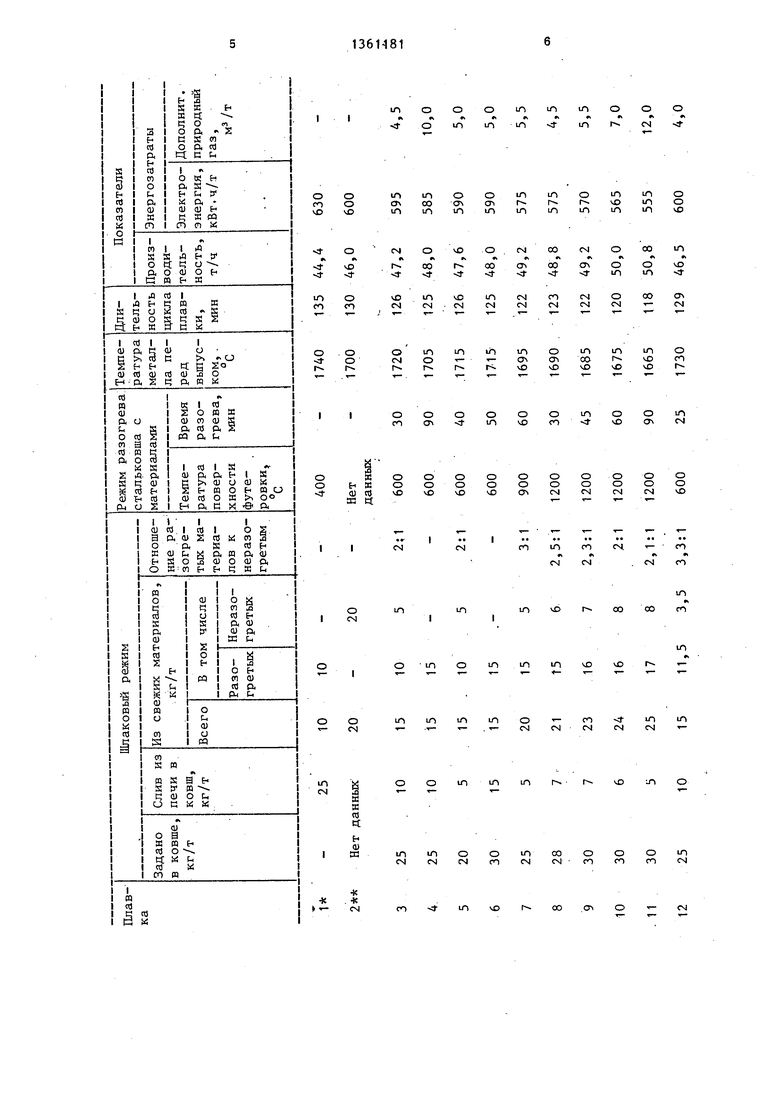

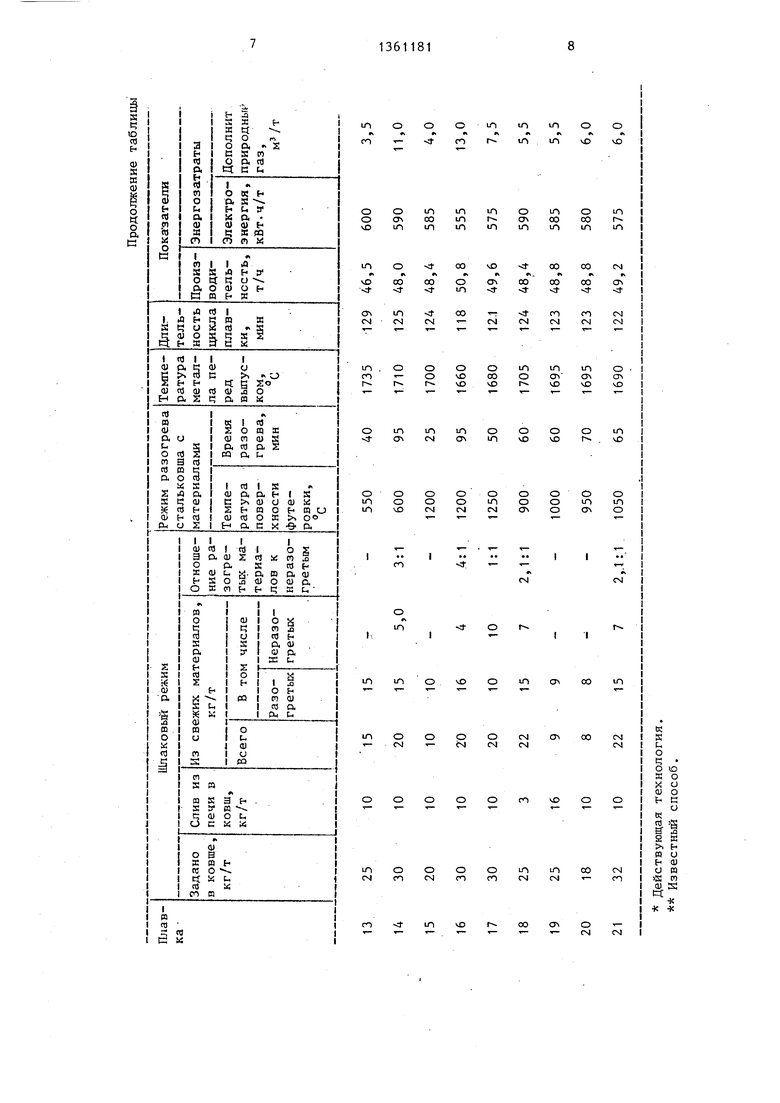

Пример. Опытные плавки проводились в 100-тонной дуговой пе.чи. Выплавляли легированную сталь типа 40Х,. 18ХГТ, 12ХНЗА, и т.п.. Масса завалки составляла 115-120 т, масса

жидкой стали, выпускаемой в ковш, 103-107 т.

Опытные плавки по предлагаемой технологии выполнялись по единой схе

ме, включающей расплавление шихты, обезуглероживание и нагрев до 1620- 1660 С, интенсивное скачивание шлака самотеком за счет вспенивания с оставлением в печи 1000-1600 кг, пред- варительный разогрев ковша с ферросплавами и шлакообразующимн на стенде в зоне выпуска, выпуск в ковш металла со ишаком в количестве 4- 16 кг/т, перемешивание металла с ма- териалами за счет вдувания аргона через днище ковша, выполняемое во время и по окончании выпуска, а на 6 плавках шлакообразующие в количестве 4-8,3 кг/т дополнительно к пред варительно присаженным и заранее разогретым (в количестве 5-21 кг/т) подавали в ковш во время выпуска, в результате в ковше формировали шлак массой 15,5-35 кг/т и основностью 2,5-4,0 при суммарном содержании легковосстанавливаемых окислов не более 2%, доводку металла по составу, продувку порошками и аргоном, передачу на разливку.

5 таблице приведены технологические режимы и показатели плавок, проведенных по предлагаемой технологии в оптимальных (плавки 3-11) и в неоптимальных (плавки 12-21) режимах.

Плавки имели следукщие .общие технологические параметры: масса стали в ковше 100 т, сталь марок 18ХГТ-ЗрХГТ, количество ферросплавов в ковше около 30 кг/т, вьшуск плавок после окон чания обезуглероживания, последний замер температуры в печи - не позднее, чем за 3 мин до выпуска,, температура металла по окончании доводки 1580 1600°С.

Использование предлагаемой технологии по сравнению с известной обеспечивает минимальньш .перегрев печи, наименьшую длительность рафинирования и низкий уровень удельного расхода электроэнергии.

Формула изобретения

1.Способ производства стали, включагаций выплавку полупродукта в сталеплавильном агрегате, загрузку в ковш шлакообразующих и легирующих материалов, разогрев материалов в ковше, выпуск полупродукта, ввод свежих шлакообразующих материалов .и перемешивание расплава аргоном при выпуске и (или) после его окончаии.ч, отличающи йс я тем, что,

с целью увеличения производительности агрегата, снижения энергозатрат, сталеразливочньш ковш с материалами разогревают в зоне вьшуска до 600- 1200 С в течение 30-90 мин до его начала и выпускают полупродутст в ковш с частью печного шлака, причем массу выпускаемого печного шлака регулируют в пределах 5-15 кг/т ка.к разность между задаваемой массой ковшевого, шлака в пределах 20-30 кг/т и массой присаживаемых в ковш све,ж1та: шлакообразуняцих материалов.

2.Способ ПОП.1, отличающийся тем, что шлакообразующие материалы в ковш присаживают по крайней мере в два приема, причем разогреваемые предварительно и присажи ваемые во время и/или после вьшуска шлакообразующие материалы берут в соотношении (2-3):1 по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2403290C1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2325447C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

Изобретение относится к области черной металлургии, конкретнее к.способам выплавки стали и обработке стали в ковше. Цель изобретения - увеличение производительности и снижение энергозатрат. При выплавке стали ста- леразливочньш ковш разогревают совместно с загруженными в него ферросплавами непосредственно в зоне выпуска до 600-1200°С в. течение 30- 90 мин. Затем в ковш выпускают из сталеплавильного агрегата полупродукт совместно с печным шлаком. Массу выпускаемого печного шлака регулируют в пределах 5-15 кг/т стали. По ходу вьшуска или после его окончания в ковш вводят свежие шлакоо.бразующие материалы, причем их количество определяется по разности между массой ковшевого шлака, устанавливаемой в ковше в пределах 20-30 кг/т стали, и массой печного шлака. Разогреваемые в ковше и свежие пшакообразующие материалы вводят в соотношении (2-3):1 по массе. Предложенный режим позволяет уменьшить необходимую степень перегрева металла в печи, что сокращает энергозатраты и повьш1ает производительность. 1 з.п. ф-лы, 1 табл. (С (Л ь

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТАНОВКА И СПОСОБ ИЗМЕРЕНИЯ ЭКРАННОГО ЗАТУХАНИЯ | 2013 |

|

RU2545340C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО ПРЕОБРАЗОВАНИЯ МОЩНОСТИ | 2008 |

|

RU2442274C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-23—Публикация

1985-09-19—Подача