Изобретение относится к черной металлургии, конкретнее к способам производства электротехнических или других особониэкоуглеродистых сталей с применением в непечной вакуумной об работки жидкой стали. Известны способы получения осовониэкоуглеродистой стали с содержанием углерода 0,005-0,02% с применением ковшевого, порционного или циркуляционного и струйного внепечного вакуумирования 1. При использовании ковшевого вакуу рования по известным способам последовательность технологических операций включает выплавку полупродукта в сталеплавильных агрегатах с рафинированием от примесей, выпуск полупродукта в ковш при содержании углерода в нем 0,05-0,10% с частью (1-2% веса металла) печного шла;са, регулирование окислительного по генциала си темы металл-шлак с доведением соотношения между кислородом и углеродом содержащихся в металле и шлаке, до стехиометрически необходимого для окисления- заданного количества углерода, вакуумирование с продувкой аргоном и конечным раскислением металла и шлака. Недостатками этих известных способов является практическая недостижимость глубокого обезуглероживания (менее 0,010%),так как по мере израсходования стехнометрически предусмотренного запаса кислорода реакция окисления углерода прекращается раньше в силу сохранения в шлаке окислов железа в количестве 11-12%, т.е. этот сохраняющийся избыточный кислород в шлаке не используется по прямому назначению (для окисления углерода). Использование струйного или дробных (порционного, циркуляционного) методов вакуумирования по известным способам для ведения процесса одновременной обработки целиком всей плавки в ковше не пригодно по кинетическим соображениям. Наиболее близки к изобретению по технической сущности к достигаемому результату является способ рафинирования малоуглеродистой стали, состоящий в том, что в сталеплавильной печи получают полупродукт, который выпускают в ковш с частью печного шлака в количестве 2,1-5,0% веса метсшла, регулируют окислительный потенциал CHCTeNM металл-шлак, доводя с помощью корректирующих добавок соотношение между углеродом и кислородом в системе до значений в пределах 0,3-0,7 от стехиометрически необходимого для окисления всего углерода, вакуумируют в ковше, продувая металл аргоном с интенсивностью 0,005-0,2 м /ТМин в период снижени давления в камере с 760 до 20 мм рт ст. и завершают процесс внепечной об работки конечным раскислением метадла путем введения в ковш раскислителей и легирующих под вакуумом или на воздухе 2. Известному способу присущи следую щие недостатки; при достижении содер жания углерода в металле менее 0,01% наблюдается повышенное содержание кислорода (0,03-0,08) в металле и окислов железа в шлаке (10-15%); избыточный окислительный потенциал в системе металл-шлак требует дополнительного расхода ферросплавов, так как до того, как будет снижено содержание окислов железа в шлаке, практически невозможно в достаточной мере раскислить металл. Целью изобретения является обеспечение одновременного достижения содержания углерода в металле менее 0,01%, что предполагает также и уме шение окисленное ти шл.ака к 1(онцу обезуглероживания, за счет чего мож быть сокращен расход раскислителей при конечном раскислении и соответственно снижена себестоимость стали Поставленная цель достигается тем что количество шлака в ковше после выпуска плавки из печи поддерживают любым известным способом в пределах 0,5-0,9% веса обрабатываемого метал ла и непосредственно перед началом вакуумной обработки в ковш присаживают корректирующие добавки, обеспечивающие получение отношения количества кислорода в легковосстановимых окислах шлака, в металле и в корректирующих добавках к количеству углерода в пределах 1,1-1,3 от стехиометрического отношения кислорода к углероду, необходимого для полного окисления углерода. Уменьшение общего окислительного потенциала системы обеспечивается сокращением количества окисной фазы печного шлака и количества избыточного кислорода в системе. Вместе с тем, избыток по кислороду обеспечивает полное окисление необходимого количества углерода при сохранении после этого минимально необходимого избытка кислорода, определяемого пр цессом его распределения между шлак и металлом. Расчет соотношения межд кислородом и углеродом системы металл-шлак по предлагаемому способу осуществляют на базе всего углерода имеющегося в системе, а не только подлежащего окислению. Количество шлака (0,5-0,9% от веса металла в ковше) является оптимальньлм и с других позиций, так как не оказывает отрицательного влияния на создание наиболее благоприятного гидродинамического состояния кипящего в вакуумерасплава, когда потоками металла шлак полностью вовлекается внутрь металлической ванны, в этом случае достигается максимальный положительный эффект - резко увеличивается скорость и полнота перехода кислорода из шлака в металл (за счет окислов железа шлака), что влечет за собой уменьшение количества раскислителей для последующего раскисления шлака. Кроме того, при использовании такого количества шлака исключается возможность перехода серы и фосфора из шлака в металл в процессе вакуумирования. Таким образом, получение особонизкоуглеродистого металла в соответствии с предлагаемым способом сводится к выполнению следующих технологических операций. В сталеплавильном агрегате (конверторе, мартеновской или электродуговой печи) выплавляют полупродукт, рафинированный в заданной степени от серы, фосфора и других нежелательных примесей. По достижении в металле содержания углерода в пределах 0,020,06% плавку в нераскисленном состоянии выпускают в ковш, оборудованный пористой фурмой для продувки металла инертным газом, причем количество пшака в ковше оставляют в пределах 0,5-0,9% веса металла. Температуру нагрева металла определяют по таким фактическим параметрам, как вес плавки, наличие предварительного разогрева футеровки ковша, предполагаемая длительность вакуумной обработки, способ разливки и т.п. Ковш с металлом и шлаком помещают в камеру и на основании фактических данных о количестве и окисленности шлака в ковше и содержании углерода и кислорода в металле определяют вид и количество необходимых присадок; если фактическое соотношение кислорода к углероду в системе металл-шлак меньше, чем 1,1, в ковш на шлак присаживают кислородсодержащие вещества (окалина, руда, агломерат); если соотношение кислорода к углероду в системе металлшлак выше, чем 1,3, присаживают раскисляющие добавки (предпочтительнее кокс). После присадки и размешивания добавок проводят вакуумную обработку с продувкой металла аргоном в ходе обезуглероживания. По завершении обезуглероживания из дозаторов присаживают раскислители и с помощью аргонной продувки гомогенизируют расплав . Пример 1. В основной мартеновской печи выплавляют и рафинируют от серы, фосфора, кремния и частично от марганца и углерода Ют металла, после чего плавку в нераскисленном состоянии сливают в ковш вместе со шлаком, количество которого составляет 0,9% от веса металла в ковше, т.е. 90 кг. Химический состав металла перед вакуумированием, %: С 0,037; Мп 0,10, Si следы; S 0,025; Р 0,018; О 0,054. Содержание легковосстановимых оки лов железа в шлаке перед вакуумированием составляет 25,3% (в пересчете на РеО) . После установки ковша в вакуумную камеру на шлак вводят мелкодробленый кокс в количестве 3,6 кг, который с помощью гребков замешивают со шлаком Операция замешивания кокса со шлаком предотвращает его унос из ковша при включении и работе пароэжекторного насоса. Введение кокса в указанном количестве обеспечивает исходное весовое отношение кислорода, находящегося в металле ив шлаке (в виде лег ковосстановимых окислов железа) , к углероду в металле и внесенному на шлак (усвоение кокса принято 80%) равным 1,2 от стехиометрического их соотношения при окислении углерода. в процессе вакуумирования, когда кипение расплава в ковше прекращается, что свидетельствует об окончании

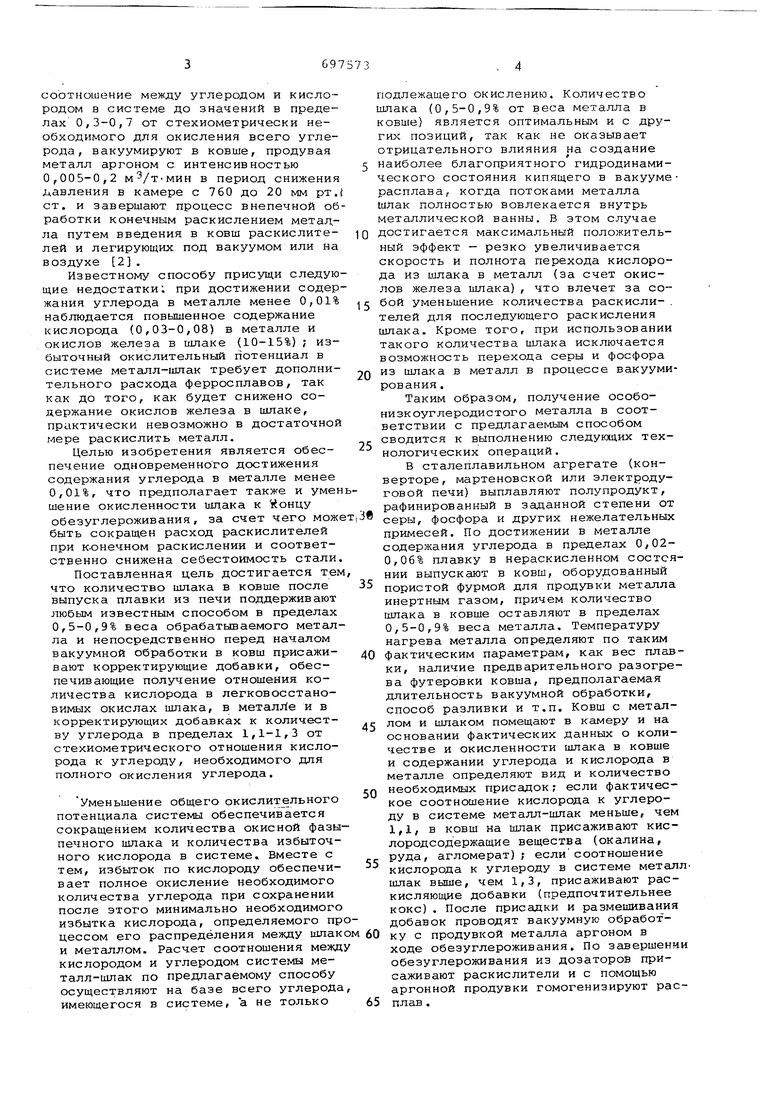

Исходное перед вакуумированием соотношение между окислительным и восстановительным потенциалами системы металл-шлак

1,1 1,3

Способ предназначен для использования при внепечной вакуумной обработке стали для получения электротехнических и других особонизкоуглеродистых сталей.

Экономический эффект от внедрения предлагаемого изобретения складывается из 2-х статей: из экономии ферросплавов для раскисления и легирования стали в процессе вакуумирования; из возможности производства сортамента электротехнических сталей с |бопее узкими пределами по содержанию вводимых при вакуумировании элеменСодержание в металле после i Содержание алюпериода обезуглеминия, растворенного (при введении и вакуумного расв расплав алюминия, асплава углероиз расчета на 0,015%), %.

О

0,011

0,0055 0,009 0,OOSO

тов (кремний, марганец, алюминий и др.) , а также низким содержанием углерода, что позволит сократить расходы при технологическом переделе электротехнической стали.

Наиболее весомой и точно определяемой статьей общего экономического эффекта является экономия ферросплавов для раскисления вакуумируемой системы металл-шлак.При существующей практике производства особонизкоуглеродистой электротехнической стали с использованием ковшевой вакуумной обработки,когда порел вакуумированием обеспечивается исходное весовое отношение между кислородом процесса обезуглероживания металла и его раскисления углеродом, в расплаве достигается содержание углерода 0,007% и кислорода 0,006%. Содержание легковосстановимых окислов железа в шлаке (в пересчете на РеО)в этот момент составляет 6% и снижается с исходного уровня только за счет восстановления этих окислов углеродом, содержащимся в металле и-внесенным на шлак перед вакуумированием. Непосредственно после окончания периода обезуглероживания и вакуумного раскисления системы металл-шлак углеродом в расплав вводят ферроалюминий в количестве 15 кг (из расчета внесения в металл 0,015% алюминия). В целях равномерного распределения алюминия по всей массе металла в ковше непосредственно после введения в расплав ферроалюминия его продувают аргоном через донный пористый элемент. Продолжительность продувки составляет 2 мин. Готовый металл характеризуется следующим содержанием компонентов,%: С 0,007; Si следы; S 0,025; Р 0,018 О 0,006; Де раств. 0,10. Пример 2. Проц,есс осуществляют как в примере 1, но при выпуске металла в ковш ш.пака сливают 50 кг, что составляет 0,5% от веса ковша. Основные параметры плавок, подвергнутых вакуумной обработке при исходном соотношении между окислительным и восстановительным потенциалами системы металл-шлак равном 1,1 и.1,3, приведены в таблице.

углеродом в системе металл-шлак пределах 1,43-3,33 от стехиомет- . рически необходимого при окислении углерода, после окончания периода обезугле рживания расплава и достижения в нем менее 0,010% углерода j только для раскисления шлака вводят ,5-3,5 кг силикокальция на тонну стали. Реешизация предлагаемого изобретения предполагает исключение этой операции. В этом случае при стоимос- Q ти йиликокальция 560 руб/т : только за счёт исключения операции раскисления шлаиса удельная экономия составляет 0,56 руб/кг.2,5 кг/т 1,4 РУб/т стали, где 0,56 руб/кг -стоимость. 1 кг силикокальция; 2,5 кг/т - удель- ный расход силикокальция на 1 т стали.

В связи с тем, что экономический эффект от производства сортамента электротехнических сталей с более 20 узкими пределами по содержанию кремния, марганца, алюминия точно определить не представляется возможным, при подсчете общего эконсжлического эффекта эта статья экономии не приня-125 та во внимание.

Тогда, при годовся«1 объеме производства, например только низколегированной электротехнической Динамкой и релейной) стали, равном 200 тыс. т 30 общий экономический эффект от внедрения предлагаемого изобретения составит 1,4 руб/т.200000 т/год 280000 руб/год.

Формула изобретения

Способ рафинирования малоуглеродистой стали, включающий регулирование окислительного потенциала шлака после выпуска плавки в ковш с частью печного шлака путем корректирующих добавок, вакуумную обработку с одновременной продувкой металла инерным газом и конечное раскисление металла, отличающийся тем, что, с целью повышения качества металла и снижения себестоимости стали количество шлака в ковше после вьтуска плавки из печи поддерживают в пределах 0,5-0,9% веса обрабатываемого металла, а корректирующие добавки присаживают в количестве, обеспечивающем отношение количества кислсфода в легковосстановимых окислах шлака, в металле и в корректирующих добешках в пределах 1,1-1,3 от стехиометрического отношения кислорода к углероду, необходимого для полного окисления углерода.

Источники инфосмации, принятые во внимание при экспертизе

1.Патент Англии 1293411,кл. С 21 С, 1973.

2.Авторские свидетельство СССР № 483441, С 21 С 7/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ производства низкоуглеродистой стали | 1981 |

|

SU998517A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

Авторы

Даты

1979-11-15—Публикация

1978-03-30—Подача