Изобретение относится к промышленности строительных материалов, в частности к производству керамических изделий при использовании в процессе их обжига низкосортного твердого топлива (бурый уголь, сланцы и др.).

Цель изобретения - снижение расхода топлива, интенсификация процесса обжига и повышение качества керамических изделий.

Сучность способа заключается в следующем.

Введение в шихту всего зольного остатка, образующегося в результате обработки низкосортных теплив, например бурого угля или сланцев, позволяет не только исключить отходы в виде минеральной части топлива, но и повысить производительность действующих печей при тех же сырьевых затратах. Процесс термообработки топлива необходимо вести при подаче воздуха с температурой 160-28()°С в количестве 0,06x10 - 0,13x10 им на 1 кДж низшей теплоты сгорания топлива до получения зольного остатка с содержанием углерода в виде только кокса (И)-30 мас.%). Запрессовка такого зольного остатка в сырец позволяет вести процесс обжига без топливных потерь, так как химическое взаимодействие углерода кокса с кислородом, паром, углекислым газом и окислами глины интенсивно происходит при 800°С и выше. Внутри изделия образуется восстановительная среда, что способствует повыщению механической прочности обожженного черепка. На поверхности материала происходит догорание СО, что интенсифицирует обжиг. Диффузия кислорода внутрь массы изделия способствует выгоранию углерода и ускорению обжига.

Термическая обработка низкосортных топ- лив позволяет выделить все его летучие составляющие. Поэтому их отсутствие на стадии прогрева изделия позволяет ускорить процесс обжига, так как при относительно низких температурах исключается образование газообразных компонентов топлива и продуктов их разложения. При этом нет избыточного давления внутри материала, а следовательно, и его разрыва, что способствует повыщению механической прочности изделий. Поэтому подача с золой топлива в виде только углерода кокса способствует экономии его, интенсифицирует процесс спекания и повышает качество. Максимальная прочность черепка достигается при 10- 30 мас.% кокса в золе, запрессованной в сырец.

Подача подогретого до 160-280°С воздуха на процесс термической обработки низкосортных топлив приводит к образованию относительно крупных частиц зопы с пористой структурой. После измельчения зольного остатка частицы размером 0,5-2 мм имеют малый насыпной вес, поры частиц открыты. В процессе обжига это способствует интенсивному и полному выоранию углерода кокса в золе.

Образовавшийся после термической обработки газ направляется на сжигание в обжиговый канал печи. Его относительно высокая калорийность обеспечивает достижение высокой температуры горения (жаро- производительность) и позволяет интенсифицировать процесс обжига.

С увеличением количества подаваемого воздуха на термическую обработку твердого топлива калорийность образовавшихся газов падает, снижается температура жа- ропроизводительности и интенсивность процесса обжига. Также увеличивается время

5 обжига. Поэтому существует верхний предел количества подаваемого воздуха на 1 кг топлива. Уменьщение количества подаваемого воздуха на термическую обработку увеличивает количество углерода в золе и приводит к появлению невыделившихся лету0 чих веществ, что приводит к потерям топлива в процессе обжига керамических изделий, увеличению времени обжига и снижению качества керамики в начальной стадии нагрева изделий.

5 Таким образом, количество подаваемого воздуха на процесс термической обработки топлива определяет не только интенсификацию процесса обжига изделий и сжигание топлива в обжиговом канале, но и способствует максимальному использованию все0 го топлива и повышению качества керамических изделий.

Количество подаваемого воздуха зависит и от калорийности исходного бурого угля, сланцев или другого твердого низкокалорийного топлива, что характеризуется низ5 шей теплотой сгорания топлив, учитывающей влажность и зольность топлива. Поэтому от калорийности топлива зависит калорийность полученного газа, интенсивность процесса обжига и температура жаропроизводитель- ности.

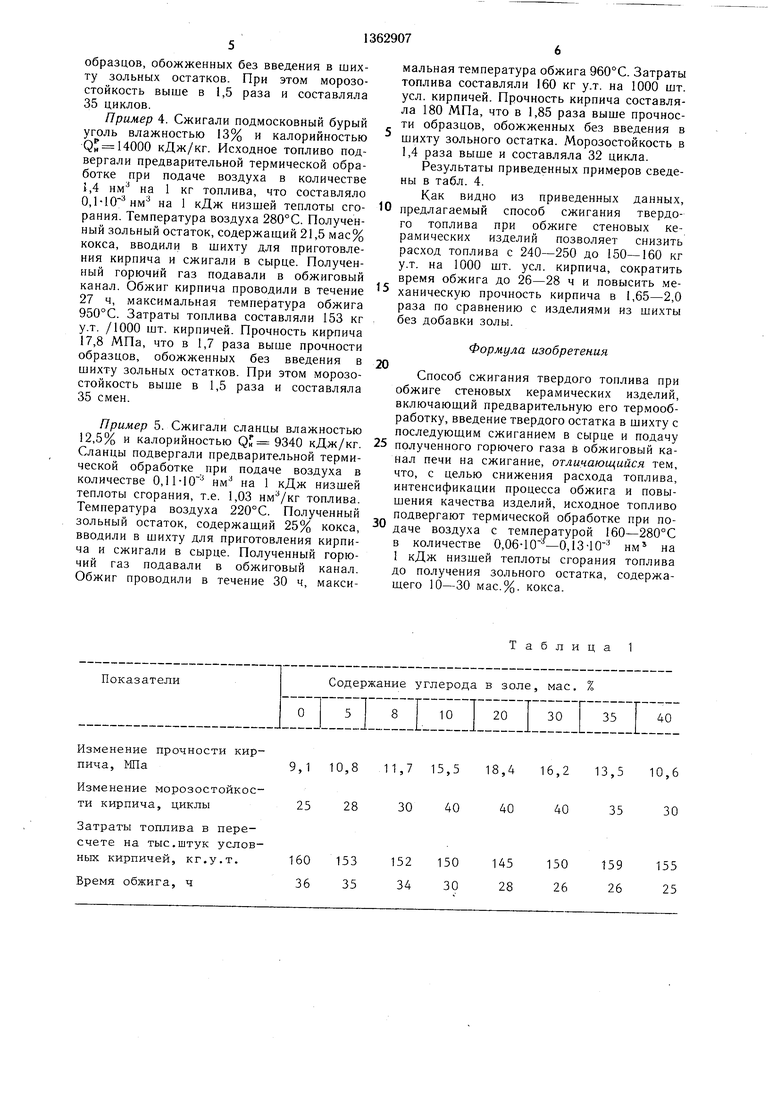

Целесообразность выбора интервалов

параметров процесса показана в табл. 1-4.

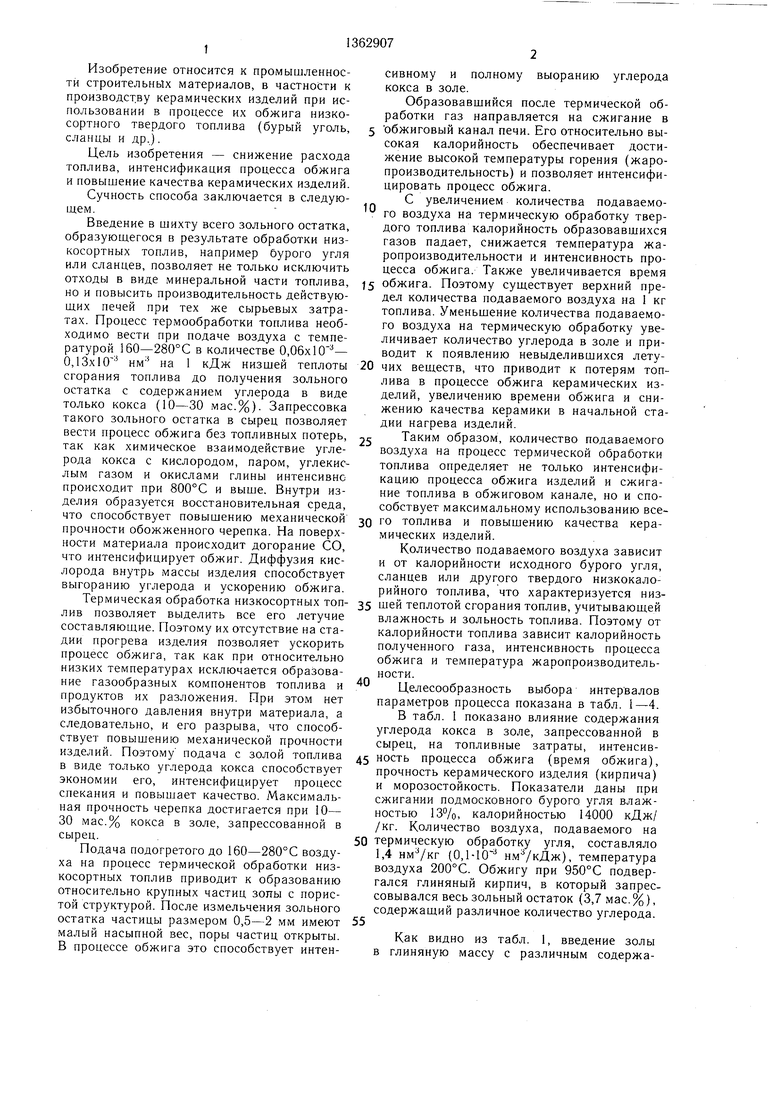

В табл. 1 показано влияние содержания

углерода кокса в золе, запрессованной в

сырец, на топливные затраты, интенсив5 ность процесса обжига (время обжига), прочность керамического изделия (кирпича) и морозостойкость. Показатели даны при сжигании подмосковного бурого угля влажностью 13%, калорийностью 14000 кДж/ /кг. Количество воздуха, подаваемого на

0 термическую обработку угля, составляло 1,4 (0,1-10 ), температура воздуха 200°С. Обжигу при 950°С подвергался глиняный кирпич, в который запрес.- совывался весь зольный остаток (3,7 мас.%), содержащий различное количество углерода.

5

Как видно из табл. 1, введение золы в глиняную массу с различным содержанием углерода приводит к увеличению прочности и морозостойкости. При содержании более 10 мас.% углерода существенно возрастает прочность кирпича и морозостойкость. При повышении содержания углерода в золе более 30 мас.% прочность кирпича и морозостойкость снижаются. Поэтому нецелесообразно вводить золу с содержанием углерода менее 10 и более 30 мас.%. По сравнению с прототипом расход топлива снижается с 250 кг у.т. на 1000 шт. до 150 кг у.т. на 1000 шт., т.е. на 40%. Время обжига суш,ественно уменьшается с увеличением углерода в золе (при 30 мас.% почти на 25%).

1 кДж низшей теплоты сгорания нецелесообразно.

Пример 1. Для обжига кирпича сжигали подмосковный бурый уголь влажностью 13%

с и калорийностью QM 14000 кДж/кг. Исходное топливо подвергали предварительной термической обработке при подаче воздуха с температурой 200°С в количестве 0, на 1 кДж низшей теплоты сгорания или 0,84 нм на 1 кг топлива. При

0 этом полученный зольный остаток, содер- жаш.ий 30 мас.% кокса вводили в шихту и сжигали в сырце, а полученный горючий газ подавали в обжиговый канал на сжитермическую обработку топлива, на степень выгорания углерода, содержащегося в золе, прочность керамической массы и время обжига. Количество углерода в золе

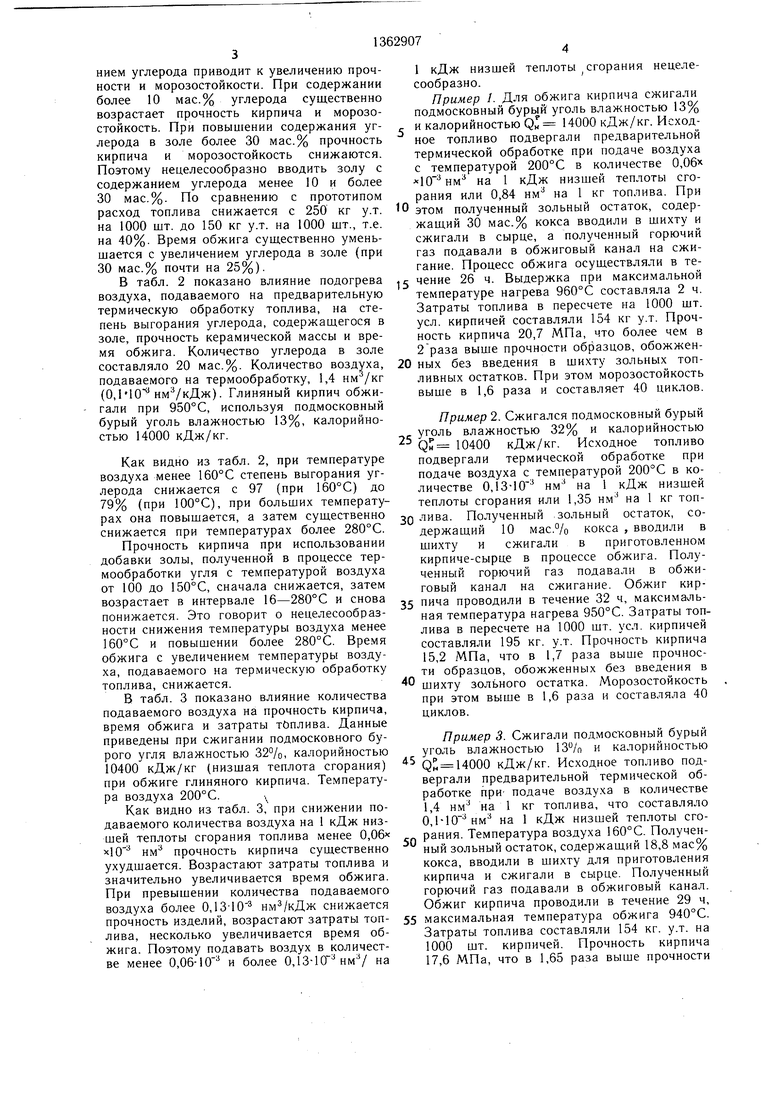

гание. Процесс обжига осуществляли в теВ табл. 2 показано влияние подогрева . чение 26 ч. Выдержка при максимальной воздуха, подаваемого на предварительную температуре нагрева 960°С составляла 2 ч.

Затраты топлива в пересчете на 1000 шт. усл. кирпичей составляли 154 кг у.т. Прочность кирпича 20,7 МПа, что более чем в 2 раза выше прочности образцов, обожженсоставляло 20 мас.%. Количество воздуха, 20 ных без введения в шихту зольных топ- подаваемого на термообработку, 1,4 нм /кг ливных остатков. При этом морозостойкость (0,110 ). Глиняный кирпич обжи- выше в 1,6 раза и составляет 40 циклов, гали при 950°С, используя подмосковный

бурый уголь влажностью 13%, калорийно-Ярижер 2. Сжигался подмосковный бурый

уголь влажностью 32% и калорийностью 2 QH 10400 кДж/кг. Исходное топливо подвергали термической обработке при подаче воздуха с температурой 200°С в костью 14000 кДж/кг.

Как видно из табл. 2, при температуре воздуха менее 160°С степень выгорания углерода снижается с 97 (при 160°С) до 79% (при 100°С), при больших температуличестве 0,13-10 н.м на 1 кДж низшей теплоты сгорания или 1,35 нм на 1 кг топрах она повышается, а затем существенно Q лива. Полученный .зольный остаток, соснижается при температурах более 280°С. Прочность кирпича при использовании добавки золы, полученной в процессе термообработки угля с температурой воздуха от 100 до 150°С, сначала снижается, затем

держащий 10 мас.% кокса , вводили в шихту и сжигали в приготовленном кирпиче-сырце в процессе обжига. Полученный горючий газ подавали в обжиговый канал на сжигание. Обжиг кир- возрастает в интервале 16-280°С и снова проводили в течение 32 ч, максималь- понижается. Это говорит о нецелесообраз-„ая температура нагрева 950°С. Затраты топлива в пересчете на 1000 шт. усл. кирпичей составляли 195 кг. у.т. Прочность кирпича 15,2 МПа, что в 1,7 раза выше прочности образцов, обожженных без введения в шихту зольного остатка. Морозостойкость при этом выше в 1,6 раза и составляла 40 циклов.

ности снижения температуры воздуха менее 160°С и повышении более 280°С. Время обжига с увеличением температуры воздуха, подаваемого на термическую обработку топлива, снижается.

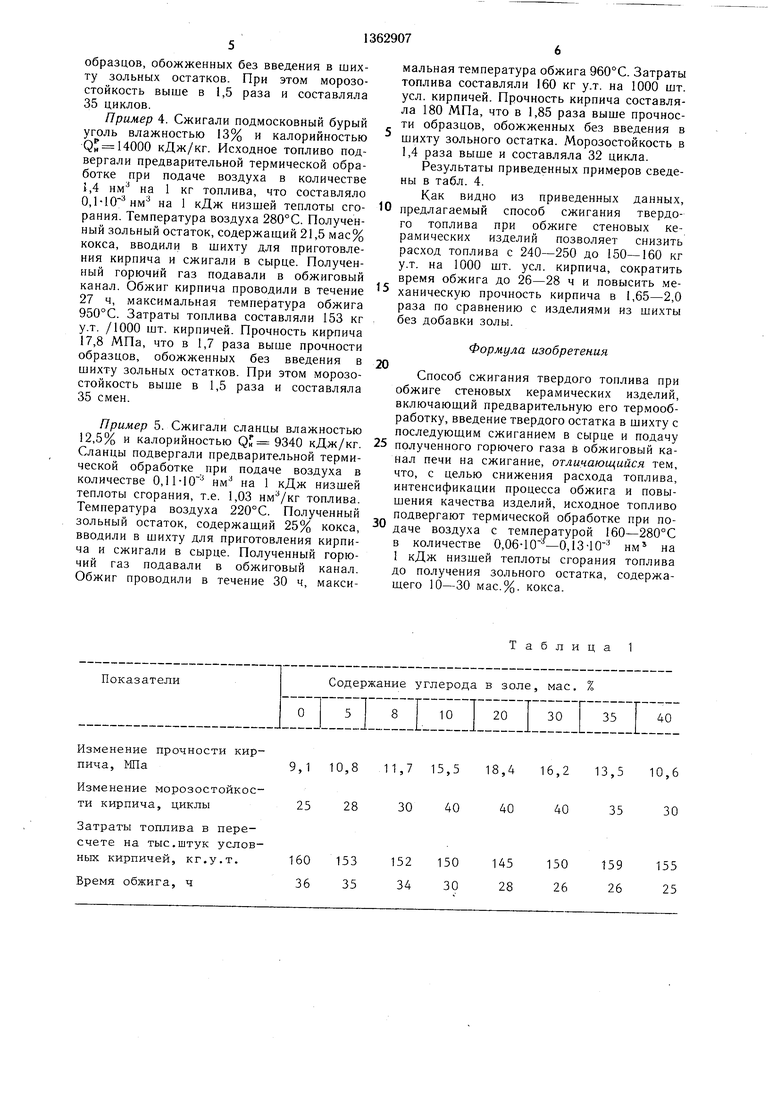

В табл. 3 показано влияние количества подаваемого воздуха на прочность кирпича, время обжига и затраты тЬплива. Данные приведены при сжигании подмосковного бурого угля влажностью 32%, калорийностью

Пример 3. Сжигали подмосковный бурый уголь влажностью 13% и калорийностью

10400 кДж/кг (низшая теплота сгорания) Q 14000 кДж/кг. Исходное топливо под- при обжиге глиняного кирпича. Температу- вергали предварительной термической обра воздуха 200°С.,работке прИ подаче воздуха в количестве Как видно из табл. 3, при снижении по-1,4 нм на 1 кг топлива, что составляло даваемого количества воздуха на 1 кДж низ- 0,1-10 нм на 1 кДж низшей теплоты сго- шей теплоты сгорания топлива менее 0,06 « рания. Температура воздуха 160°С. Получен- х10 нм прочность кирпича существенно ный зольный остаток, содержащий 18,8 мас% ухудшается. Возрастают затраты топлива и кокса, вводили в шихту для приготовления

кирпича и сжигали в сырце. Полученный горючий газ подавали в обжиговый канал. Обжиг кирпича проводили в течение 29 ч,

прочность изделий, возрастают затраты топ- 55 максимальная температура обжига 940°С. лива, несколько увеличивается время об-Затраты топлива составляли 154 кг. у.т. на

1000 шт. кирпичей. Прочность кирпича 17,6 МПа, что в 1,65 раза выше прочности

значительно увеличивается время обжига. При превышении количества подаваемого воздуха более 0,1310 снижается

жига. Поэтому подавать воздух в количестве менее 0,06-10 и более 0,13-10 нм на

1 кДж низшей теплоты сгорания нецелесообразно.

Пример 1. Для обжига кирпича сжигали подмосковный бурый уголь влажностью 13%

и калорийностью QM 14000 кДж/кг. Исходное топливо подвергали предварительной термической обработке при подаче воздуха с температурой 200°С в количестве 0, на 1 кДж низшей теплоты сгорания или 0,84 нм на 1 кг топлива. При

этом полученный зольный остаток, содер- жаш.ий 30 мас.% кокса вводили в шихту и сжигали в сырце, а полученный горючий газ подавали в обжиговый канал на сжиуголь влажностью 32% и калорийностью QH 10400 кДж/кг. Исходное топливо подвергали термической обработке при подаче воздуха с температурой 200°С в количестве 0,13-10 н.м на 1 кДж низшей теплоты сгорания или 1,35 нм на 1 кг топПример 3. Сжигали подмосковный бурый уголь влажностью 13% и калорийностью

Q 14000 кДж/кг. Исходное топливо под- вергали предварительной термической обработке прИ подаче воздуха в количестве 1,4 нм на 1 кг топлива, что составляло 0,1-10 нм на 1 кДж низшей теплоты сго- рания. Температура воздуха 160°С. Получен- ный зольный остаток, содержащий 18,8 мас% кокса, вводили в шихту для приготовления

образцов, обожженных без введения в шихту зольных остатков. При этом морозостойкость выше в 1,5 раза и составляла 35 циклов.

Пример 4. Сжигали подмосковный бурый уголь влажностью 13% и калорийностью Q 14000 кДж/кг. Исходное топливо подвергали предварительной термической обработке при подаче воздуха в количестве 1,4 нм на 1 кг топлива, что составляло 0,1-10 нм на 1 кДж низшей теплоты сгорания. Температура воздуха 280°С. Полученный зольный остаток, содержащий 21,5 мас% кокса, вводили в шихту для приготовления кирпича и сжигали в сырце. Полученный горючий газ подавали в обжиговый

мальная температура обжига 960°С. Затраты топлива составляли 160 кг у.т. на 1000 шт. усл. кирпичей. Прочность кирпича составляла 180 МПа, что в 1,85 раза выше прочности образцов, обожженных без введения в шихту зольного остатка. Морозостойкость в 1,4 раза выше и составляла 32 цикла.

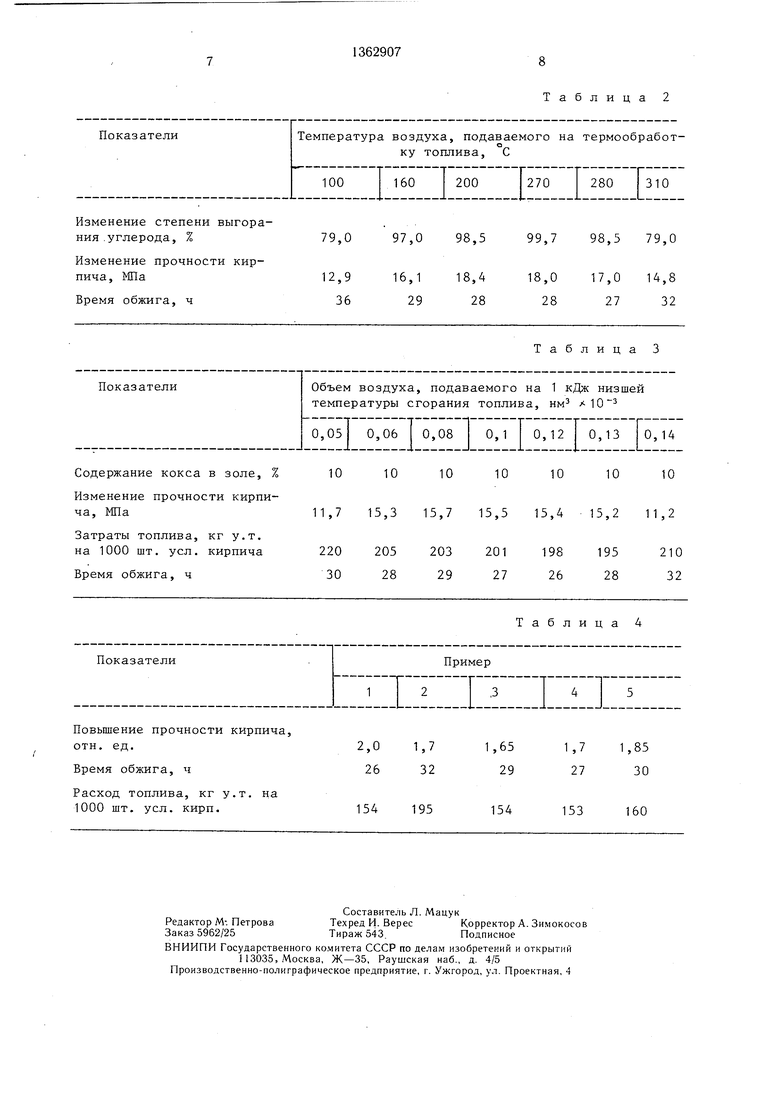

Результаты приведенных примеров сведены в табл. 4.

Как видно из приведенных данных, 10 предлагаемый способ сжигания твердого топлива при обжиге стеновых керамических изделий позволяет снизить расход топлива с 240-250 до 150-160 кг у.т. на 1000 шт. усл. кирпича, сократить

раза по сравнению с изделиями из шихты без добавки золы.

Формула изобретения

, ,. время обжига до 26-28 ч и повысить меканал. Обжиг кирпича проводили в течение ханическую прочность кирпича в 1,65-2,0

27 ч, максимальная температура обжига

950°С. Затраты топлива составляли 153 кг

у.т. /1000 шт. кирпичей. Прочность кирпича

17,8 МПа, что в 1,7 раза выше прочности

образцов, обожженных без введения в 20

Способ сжигания твердого топлива при обжиге стеновых керамических изделий, включающий предварительную его тер.мооб- работку, введение твердого остатка в щихту с последующим сжиганием в сырце и подачу

12,5% и калорийностью QH 9340 кДж/кг. 25 полученного горючего газа в обжиговый каСланцы подвергали предварительной терми- Нал печи на сжигание, отличающийся тем,

что, с целью снижения расхода топлива, интенсификации процесса обжига и повышения качества изделий, исходное топливо подвергают термической обработке при пошихту зольных остатков. При этом морозостойкость выше в 1,5 раза и составляла 35 смен.

Пример 5. Сжигали сланцы влажностью

ческой обработке при подаче воздуха в количестве 0,11-10 нм на 1 кДж низшей

теплоты сгорания, т.е. 1,03 топлива. Температура воздуха 220°С. Полученный зольный остаток, содержащий 25% кокса, вводили в шихту для приготовления кирпича и сжигали в сырце. Полученный горючий газ подавали в обжиговый канал. Обжиг проводили в течение 30 ч, макси30

даче воздуха с температурой 160-280°С

нмна

в количестве 0,06-10 - -0,13-10 1 кДж низшей теплоты сгорания топлива до получения зольного остатка, содержащего 10-30 мас.%. кокса.

Изменение прочности кирпича, МПа

Изменение морозостойкости кирпича, циклы

Затраты топлива в пересчете на тыс.штук условных кирпичей, кг.у.т.

Время обжига, ч

9,110,811,715,518,416,213,510,6

2528304040403530

160153152150145130159155

3635343028262625

мальная температура обжига 960°С. Затраты топлива составляли 160 кг у.т. на 1000 шт. усл. кирпичей. Прочность кирпича составляла 180 МПа, что в 1,85 раза выше прочности образцов, обожженных без введения в шихту зольного остатка. Морозостойкость в 1,4 раза выше и составляла 32 цикла.

Результаты приведенных примеров сведены в табл. 4.

Как видно из приведенных данных, 0 предлагаемый способ сжигания твердого топлива при обжиге стеновых керамических изделий позволяет снизить расход топлива с 240-250 до 150-160 кг у.т. на 1000 шт. усл. кирпича, сократить

время обжига до 26-28 ч и повысить мераза по сравнению с изделиями из шихты без добавки золы.

Формула изобретения

что, с целью снижения расхода топлива, интенсификации процесса обжига и повышения качества изделий, исходное топливо подвергают термической обработке при по0

даче воздуха с температурой 160-280°С

нмна

в количестве 0,06-10 - -0,13-10 1 кДж низшей теплоты сгорания топлива до получения зольного остатка, содержащего 10-30 мас.%. кокса.

Таблица 1

ПоказателиТемпература воздуха, подаваемого на термообработку топлива, С

100 1 160 I 200 |270 280 Г310

Изменение степени выгорания .углерода, %79,0 97,0 98,5 99,7 98,5 79,0

Изменение прочности кирпича, МПа12,9 16,1 18,4 18,0 17,0 14,8

Время обжига, ч36 29 28 28 27 32

Таблица 3

ПоказателиОбъем воздуха, подаваемого на 1 кДж низшей

температуры сгорания топлива, нм -Ю

0,05| 0,06 I 0,08 I 0,1 0,12 0,13 0,14

Содержание кокса в золе, % 10 10 10 10 10 10 10

Изменение прочности кирпича, МПа11,7 15,3 15,7 15,5 15,4 15,2 11,2

Затраты топлива, кг у.т.

на 1000 шт. усл. кирпича 220 205 203 201 198 195 210

Время обжига, ч30 28 29 27 26 28 32

Таблица 4 Показатели-Пример

..rz..LJ

Повьшение прочности кирпича, отн. ед.

Время обжига, ч

Расход топлива, кг у.т. на 1000 шт. усл. кирп.

Таблица 2

1,7 32

195

1,65 1,7 1,85 29 27 30

154 153 160

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавки чугуна в коксогазовой шахтной печи | 1985 |

|

SU1420324A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315910C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ТОПЛИВНЫЙ | 2012 |

|

RU2495092C1 |

| Способ переработки горючих сланцев | 1990 |

|

SU1782987A1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| Способ обжига окатышей | 1981 |

|

SU1016387A1 |

| СПОСОБ ОБРАБОТКИ ЗОЛЬНОЙ ПЫЛИ И ШЛАМА ОЧИСТКИ СТОЧНЫХ ВОД, СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ И ЛЕГКИЙ ШАРООБРАЗНЫЙ ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ | 1992 |

|

RU2109705C1 |

| ЭЛЕКТРОДИНАМИЧЕСКАЯ СВЕРХВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ РАЗЛОЖЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2170138C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству керамических изделий при использовании в процессе их обжига низкосортного твердого топлива (бурого угля, сланцев и др.), и направлено на снижение затрат топлива, интенсификацию процесса обжига и повышение качества керамики. Исходное топливо подвергают предварительной термообработке при подаче воздуха с температурой 160-280°С в количестве 0,06-10 -0,13-10 нм на 1 кДж низшей теплоты сгорания топлива до получения зольного остатка с содержанием углерода в виде кокса 10-30%. Зольный остаток запрессовывают в сырец, а полученный горючий газ направляют в обжиговый канал печи. Выпрессовка зольного остатка в сырец позволяет вести процесс обжига без топливных потерь. Изобретение позволяет достичь экономии топлива за счет предотвращения механического недожога и потерь летучих на 40%, сократить время обжига на 30% и повысить прочность кирпича в 1,6-2,0 раза за счет предварительной термической обработки топлива для полу., чения горючего газа и зольного остатка с содержанием 10-30% по массе углерода. 4 табл. (Л о:) О to со

| Заявка ФРГ № 3017434, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Заглаживающая машина | 1984 |

|

SU1202888A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-12-30—Публикация

1986-04-24—Подача