f54) СПОСОБ НАГРЕВА СПЕКАЕМОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| Способ зажигания агломерационной шихты | 1979 |

|

SU773106A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

| Горн агломерационной машины | 1981 |

|

SU1016654A1 |

| Способ внешнего нагрева агломерационной шихты | 1987 |

|

SU1475947A1 |

| Зажигательный горн для агломерационной и обжиговой машины | 1978 |

|

SU750243A1 |

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2002 |

|

RU2229665C2 |

| Способ агломерации | 1985 |

|

SU1291614A1 |

Изобретение относится к предварительной обработке руд, а именно к спеканию руд, и может быть использовано в металлургической, химической и промышленности строительных материалов .

В связи с прогрессирующим дефицитом углеводородных топлив (продукт переработки нефти - мазут и природный газ), что вызвано истощением их естественных запасов, целесообразной является их замена другими видами топлива и, в частности, твердым топливом. В настоящее время природный газ и мазут используются в области подготовки рудных материалов для внешнего нагрева слоя шихты на агломерационных машинах и окатышей на обжиговых машинах.

Замена мазута твердым топливом сдерживается несовершенством известных способов сжигания топлива и конструкций зажигательных горнов, работающих с использованием твердого топлива.

Параметрами, характеризующими внешний нагрев агломерационной шихты, является интенсивность внешнего нагрева G (количество тепла,передаваемого шихте единицей гшощади зеркала нагрева

горна в единицу времени), удельный расход тепла внешнего источника q (количество тепла, получаемого участком слоя шихты площсщью 1 м за время прохождения под зажигательным горном), температура и продолжительность нагрева.

Для получения качественного по механической прочности агломерата удельный расход тепла внешнего источника необходимо поддерживать в пределах 60000-90000 кДж/м.

Экспериментально установлено, что продолжительность внешнего нагрева

5 tb должна составлять 2,3-2,8 мин.

При увеличении t выше 2,8 мин уменьшается вертикальная скорость спекания шихты, а при уменьшении t ниже 2,3 МИН увеличивается удельный расход технологического топлива и ухудшается качество агломерата.

Поскольку Л, q и t связаны зависимостью q d t, то интенсивность внешнего нагрева, обеспечивающая

5 получение качественного агломерата при пониженных расходах технологического топлива, следует изменять в пределах 21000-39000 кДж/м. мин.

Известен способ зажигания шихты

па агломерационной машине с использованием твердого топлива, в которой твердое топливо (коксовый орешек кокс фракции 10-40 мм) сжигается в сплошном слое тол1циной 30-92 мм Ell. Однако периодичность загрузки кок са и неравномерность его распределеНИЛ по площади решетки обуславливает изменений во времени расхода вентиляторного воздуха, к.оличества горных газов, их температуры и химического состава. Топливо сжигается с переменным во коэффициентом расхода воздуха (изменяется от 1,3 до 2,5). Наиболее близким к предлагаемому по технической сущности и достигаемому результату является спо- . соб внешнего нагрева агломерационной шихты, в котором твердое топливо (коксовый орешек фракции 10-40 мм) сжигают с коэффициентом расхода воздуха d si,58 в сплошном слое. Кокс загружают в топку пневматически.Под стационарную колосниковую решетку вдувают воздух. При прохождении через слой топлива кислород воздуха взаимодействует с углеродом, в резул тате образуется топочный газ, содержащий значительное количество окиси углерода. Топливо в топку загружается непрерывно, однако удаление зоны производится периодически 2. Недостатками известного способа являются значительный недожёг топли ва и, как следствие,высокий удельный расход твердого топлива на внешний нагрев спекаемого материала, невозможность поддержания требуемого тем пературно-теплового и газового режи ма нагрева и др. Цель изобретения - уменьшение удельного расхода топлива. Указанная цель достигается тем, что в способе нагрева спекаемого ма териала путем сжигания твердого топ лива с образованием топочных газов, используемых для нагрева материала, твердое топливо крупностью 8 мм сжи гают в кипящем слое с коэффициентом расхода первичного окислителя 0,60,8, а образовавшиеся при этом продукты неполного сгорания смешивают с вторичным окислителем и сжигают над слоем спекаемого материала с избытком окислителя. Твердое топливо крупностью 8 мм . (в смеси с зернистым инертным матеРиалом) и первичный окислитель (воз ) вводят в реакционную камеру и сжигают в псевдоожиженном (кипящем) слое при 750-950 С, .т.е. ниже темпе туры начала размягчения (плавления) золы топлива (Тр 1050-1100с) с коэффициентом расхода окислителя ,6-0,8 при теплонапряженности топочной камеры 0,6-3,7 МВт/м. Получаемый приЭТОМ газ, содержа щий окись углерода и другие горючие компоненты (Н,, СН4) , подают в зону нагрева спекаемого (обжигаемого) материала, где смешивают с вторичным окислителем и сжигают с избытком окис-, лителя над слоем спекаемого материала. Горючие компоненты сгорают, что обеспечивает получение заданного температурного режима внешнего нагрева. Добавление в отдельные зоны нагрева разных количеств вторичного окислителя обеспечивает возможность организовать дифференцированный по зонам температурно-тепловой и газовый режимы нагрева материала. Пример 1 (по прототипу). КЬксовый орешек фракции 10-40 мм сжигается в зажигательном горне агломашины в плотном слое на стационарной колосниковой решетке с коэффициентом расхода окислителя 1,58. При этомна каждый квадратный метр площади поперечного сечения топочной камеры загружают 155,1 кг коксового орешка и вдувают 2180 нм воздуха. Продукты сгорания (топочные газы) поступают в камеру нагрева и просасываются через слой агломерационной шихты. Пример 2. Смесь коксика и антрацитового штыба фракции 0-8 мм сжигают в кипящем слое с коэффициентом расхода окислителя (воздуха) oi 0,55 в реакционной камере зажигательного горна агломерационной машины. Для этого в реакционную камеру кипящего слоя на каждый квадратный метр площади ее поперечного в горизонтальной плоскости сечения вводят 119,8 кг топлива и 410 нм первичного окислителя (воздуха). При неполном сгорании углерода топлива образуется 480 нм продуктов горения топлива (топочные газы), которые поступают в камеру нагрева зажигательного горна, куда вдувают 800 нм вторичного окислителя (воздуха), при этом коэффициент расхода окислителя (воздуха) 2,37. Смесь топочного газа и окислителя сгорает над слоем спекаемого материала. Образующиеся, при этом горновые газы просасываются через слой спекаемого материала. Примеры 3, 4и5. Процесс ведут аналогично примеру 2, но в камеру кипящего слоя вдувают соответственно 450, 600 и 670 нм первичного воздуха, а в камеру нагрева 760, 610 и 540 нм вторичного воздуха. В табл. 1 сопоставлены составы топочных и горновых газов и удельные расходы твердого топлива на внешний нагрев спекаемого материала, а также дана качественная характеристика процесса горения топлива в топочной (реакционной) камере зажигательного горна. Из табл. 1 следует, что сжигание твердого топлива в зажигательном горне в кипящем слое является более экокомичным по сравнению со сжиганием топлива в зажигательном горне в сплошном слое; при интенсивности вн него нагрева 39000 кДж/м мин удельн расход топлива составляет соответст венно 119,8 и 155,1 кг/ч на 1 м пл щади поперечного сечения камеры нагрева. Известен зажигательный горн, сос тоящий из топки с неподвижной волос никовой решеткой, факельной и подто почной камер. Горн имеет металличес кий каркас, выложенный из огнеупорного кирпича боковые и торцовые сте ны и свод, вентилятор и воздухопровод. Твердое топливо (коксовый орешек) загружают на колосниковую решетку вручную периодически. Периодически также вручную производит-, ся выгрузка золы из топки горна t .Недостатком горна является цикли ческий характер его работы, малая теплонапряженность топочной камеры, трудность осуществления механизации и автоматизации теплового режима внешнего нагрева, тяжелые условия труда и др.. Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является зажигательный горн, содержащий футерованные огнеупорные материал(рм свод, торцовые и боковые стенки, образующие топку, подпоточную камеру и камеру нагрева, трубопроводы для подвода топлива и окислителя, топливный бункер с дозирующим устройством, причем топк снабжена стационарной колосниковой решеткой. В этом горне коксовый орешек в топку подается из бункера через барабанный питатель по топливопроводу на полку окна в боковой стенке топочной камеры горна, откуд сдувается потоком воздуха, подаваемого от вентилятора высокого давления, и укладывается на колосниковую решетку. Укладка топлива неравномерна. Под колосниковую решетку по воздухопроводу подводится воздухf топочные газы, образующиеся при горении топлива, поступают в нагревательную камеру и затем просасываются через слой спекаемого материал уложенного на колосниковую решетку паллет, в вакуум-камеры агломашины. Интенсивность внешнего нагрева мате риала в горне известной конструкции пропорциональна площади поперечного сечения (в горизонтальной плоскости топочной камеры, вследствие чего в этих горнах топочные камеры имеют большие относительные габариты, причем соотношение площадей поперечного сечения топочной и нагревательной камер S больше единицы 2}. Недостатками известного горна являются низкая теплонапряженность топочной камеры (менее 0,6 МВт/м), сложность управления температурнотепловым и газовым режимами внешнего шихты, значительный недожог твердого топлива, а следовательно, высокий его удельный расход и необходимость применения дефицитного кЬкса узкой фракции (10-40 мм). Кокс более мелки1с фракций выносится из топки, быстро сгорает} кокс крупностью более 40 NIM плохо горит; и в том и в другом случае невозможно развить требуемую температуру внешнего нагрева (зажигания), обеспечить равномерность нагрева по ширине агломашины, в результате чего получается продукт ухудшенного качества. Зажигательные горны со стационарной колосниковой решеткой для сжигания топлива в сплошном слое очень громоздки; для их изготовления расходуется значительное количество металла и огнеупорных материалов. Эти горны имеют очень низкий тепловой КПД (не более 70%). Цель изобретения - повышение теплонапряженности топочной камеры и снижение удельного расхода твердого топлива на внешний нагрев. Поставленная цель достигается тем, что зажигательный горн, содержащий свод, торцевые и боковые стенки, образующие нагревательную камеру, футерованную изнутри огнеупорным материалом, трубопроводы для подвода топлива и окислителя, топливный бункер с дози-, рующим устройством, снабжен герметизированной реакционной камерой щего слоя с газораспределительным и запально-розжиговым устройством, соединенной трубопроводами с топливным и золонакопительным бункерами и футерованным каналом с нагревательной камерой, причем в боковых и/или торцовых стенках ее расположены фурмы для ввода вторичного окислителя, а соотношение площади поперечного в горизонтальной плоскости сечения реакционной камеры кипящего слоя к площади поперечного сечения камеры нагрева равно 0,1-0,35. Зажигательный горн может быть выполнен многосекционным. Горн такой конструкции обеспечивает практически полное сжигание углерода твердого топлива, поскольку образующиеся в реакционной камере кипящего слоя продукты неполного сгорания топлива дожигают над слоем спекаемого материала в камере нагрева, предварительно смещивая их со вторичным окислителем; позволяет использовать для внешнего нагрева мелкое не классифицированное топливо, в том числе топливо, применяемое для спекания шихты (коксик, антрацитовый штыб, тощий каменный- уголь), в результате чего уменьшается удельный расход топлива на внешний нагрев шихты при одновременном улучшении качества агломерата и повышении его однородности, что благоприятно сказывается на работе доменных печей.

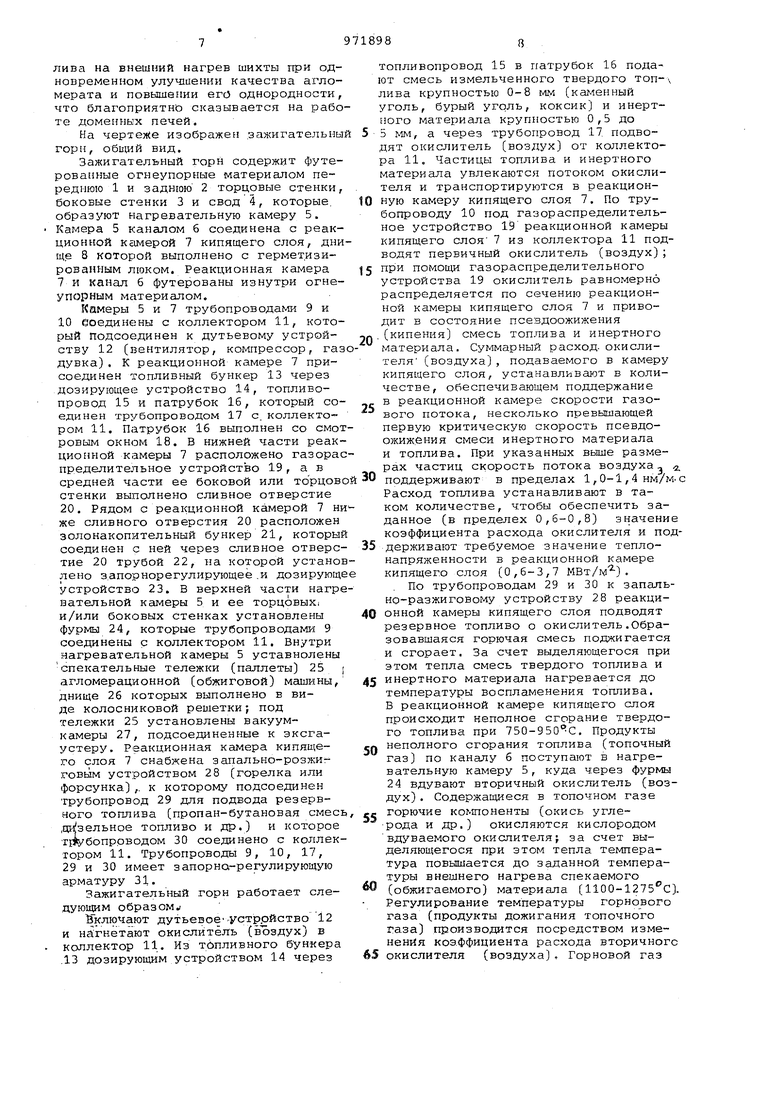

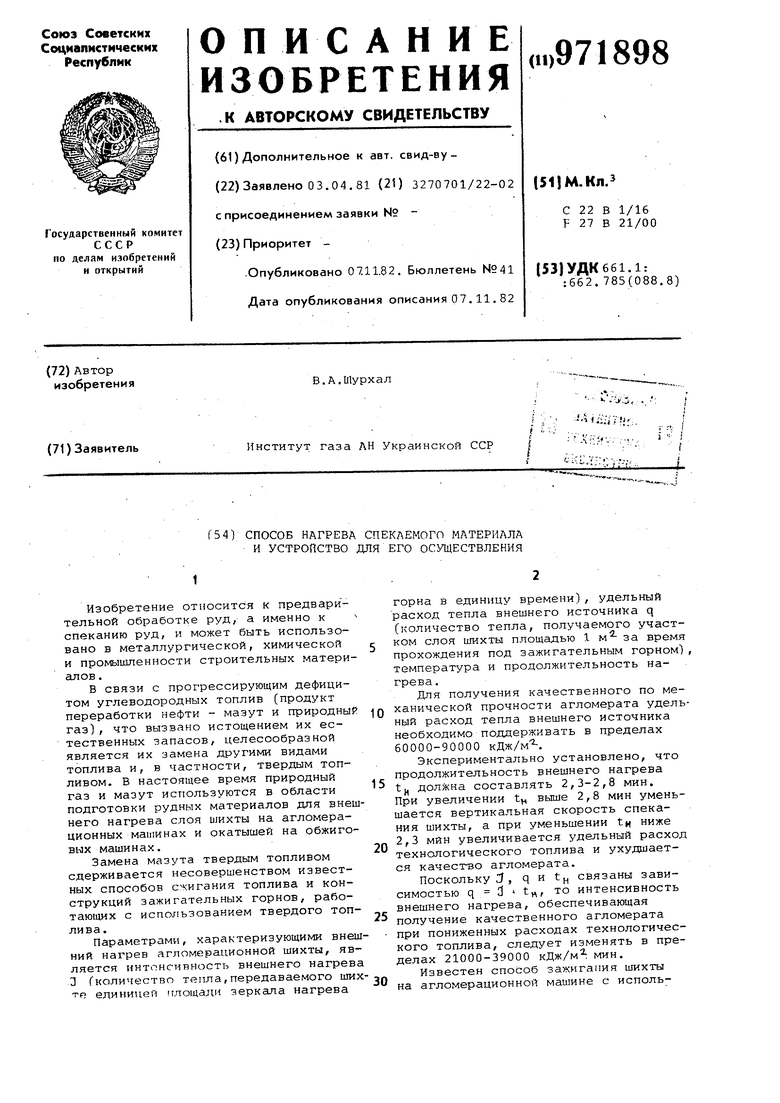

На чертеже изображен зажигательны горн, обишй вид.

Зажигательный горн содержит футерованные огнеупорные материалом переднюю 1 и заднюю 2 торцовые стенки, боковые стенки 3 и свод 4, которые, образуют Нагревательную камеру 5. Камера 5 каналом 6 соединена с реакционной камерой 7 кипящего слоя, днище 8 которой выполнено с герметизированным люком. Реакционная камера 7 и канал 6 футерованы изнутри огнеупорным материалом.

Камеры 5 и 7 трубопроводами 9 и 10 еоединены с коллектором 11, который подсоединен к дутьевому устройству 12 (вентилятор, компрессор, газдувка). К реакционной- камере 7 присоединен топливный бункер 13 через дозирующее устройство 14, топливопровод 15 и патрубок 16, который соединен трубопроводом 17 с. коллектором 11. Патрубок 16 выполнен со смотровым окном 18. В нижней части реакционной камеры 7 расположено газораспределительное устройство 19, а в средней части ее боковой или торцово стенки выполнено сливное отверстие 20. Рядом с реакционной камерой 7 ниже сливного отверстия 20 расположен золонакопительный бункер 21, который соединен с ней через сливное отверстие 20 трубой 22, на ко горой установлено запорнорегулирующеё.и дозирующе устройство 23. В верхней части нагревательной камеры 5 и ее торцовых, и/или боковых стенках установлены фурмы 24, которые трубопроводами 9 соединены с коллектором 11. Внутри нагревательной камеры 5 уставнолены спекательные тележки (паллеты) 25 j агломерационной (обжиговой машины, днище 26 которых выполнено в виде колосниковой решетки; под тележки 25 установлены вакуумкамеры 27, подсоединенные к эксгаустеру. Реакционная камера кипящего слоя 7 снабжена запально-розжиг говым устройством 28 (горелка или форсунка),. к которому подсоединен трубопровод 29 для подвода резервного топлива (пропан-бутановая смесь Д1 зельное топливо и др.) и; которое тд1|убопроводом 30 соединено с коллектором 11. Трубопроводы 9, 10, 17, 29 и 30 имеет запорна-регулирующую арматуру 31.

Зажигательный горн работает следующим образом.1

Включают дутьевое-устррйство 12 и нагнетают окислитель (воздух) в коллектор 11. Из топливного бункера ДЗ дозирующим устройством 14 через

топливопровод 15 в патрубок 16 подают смесь измельченного твердого топлива крупностью 0-8 мм (каменный уголь, бурый уголь, коксик) и инертного материала крупностью 0,5 до 5 мм, а через трубопровод 17. подводят окислитель (воздух) от коллектора 11. Частицы топлива и инертного материала увлекаются потоком окислителя и транспортируются в реакционную камеру кипящего слоя 7. По трубопроводу 10 под газораспределительное устройство 19 реакционной камеры кипящего СЛОЯ 7 из коллектора 11 подводят первичный окислитель (воздух); при помощи газораспределительного устройства 19 окислитель равномерно распределяется по сечению реакционной камеры кипящего слоя 7 и приводит в состояние псевдоожижения .(кипения) смесь топлива и инертного материала. Суммарный расход- окислителя (воздуха), подаваемого в камеру кипящего слоя, устанавливают в количестве, обеспечивающем поддержание в реакционной камере скорости газового потока, несколько превышеоощей первую критическую скорость псевдоожиж.ения смеси инертного материала и топлива. При указанных вьлле размерах частиц скорость потока воздухапохщерживают в пределах 1,0-1,4 нм/м Расход топлива устанавливают в таком количестве, чтобы обеспечить заданное (в пределех 0,6-0,8) значени коэффициента расхода окислителя и подерживают требуемое значение теплонапряженности в реакционной камере кипящего слоя (0,6-3,7 МВт/м) .

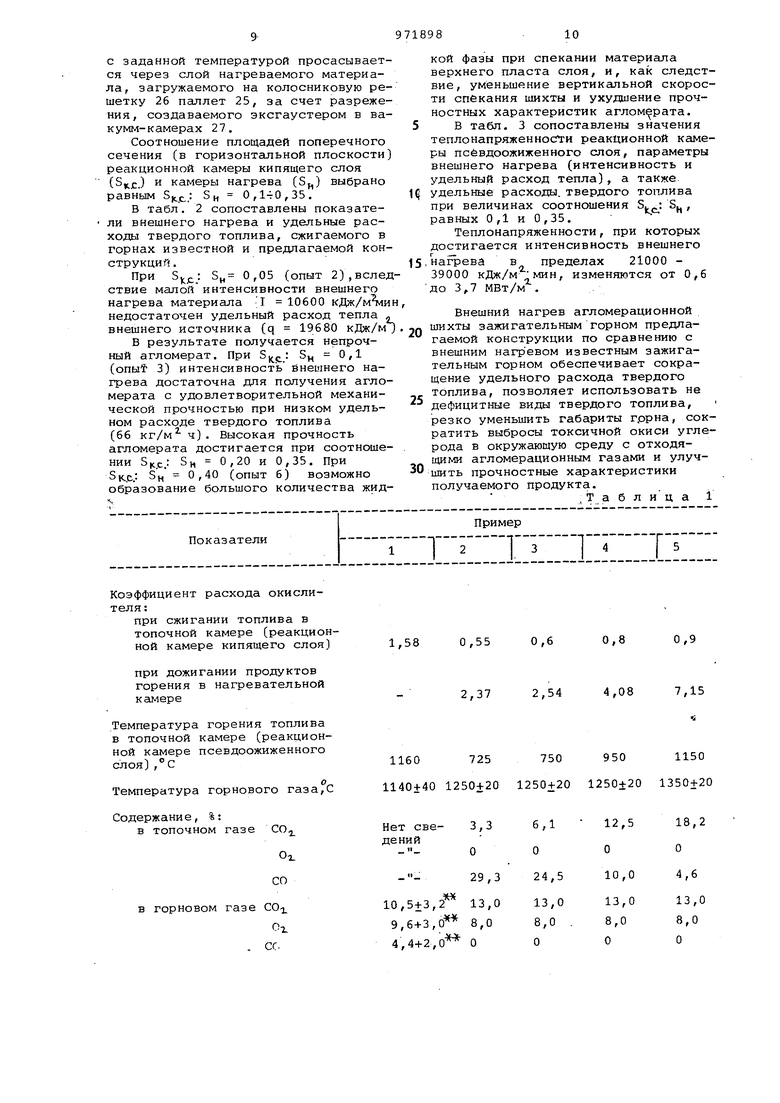

. По трубопроводам 29 и 30 к запально-разжиговому устройству 28 реакционной камеры кипящего слоя подводят резервное топливо о окислитель.Образовавшаяся горючая смесь поджигается и сгорает. За счет выделяющегося при этом тепла смесь твердого топлива и инертного материала нагревается до температуры воспламенения топлива. В реакционной камере кипящего слоя происходит неполное сгорание твердого топлива при 750-950 С. Продукты неполного сгорания топлива (топочный газ) по каналу 6 поступают в нагревательную камеру 5, куда через фурмы 24 вдувают вторичный окислитель (воздух) . Содержащиеся в топочном газе горючие компоненты (окись углерода и др.) окисляются кислородом вдуваемого окислителя; за счет выделяющегося при этом тепла температура повышается до заданной температуры внешнего нагрева спекаемого (обжигаемого) материала (1100-1275с Регулирование температуры горнового газа (продукты дожигания топочного газа) производится посредством изменения коэффициента расхода вторичного окислителя (воздуха). Горновой газ с заданной температурой просасывается через слой нагреваемого материала, загружаемого на колосниковую решетку 26 паллет 25, за счет разрежения, создаваемого эксгаустером в вакумм-камерах 27. Соотношение площадей поперечного сечения (в горизонтальной плоскости реакционной камеры кипящего слоя (Sitjc.) и камеры нагрева (S) выбрано равным SH 0,140,35. В табл. 2 сопоставлены показатели внешнего нагрева и удельные расходы твердого топлива, сжигаемого в горнах известной и предлагаемой конструкция. При 5ц 0,05 (опыт 2),вслед ствие малой интенсивности внешнего нагрева материала I 10600 кДж/м ш недостаточен удельный расход тепла внешнего источника (q 19680 кДж/м В результате получается непрочный агломерат. При 5.: 5ц 0,1 (опы 3) интенсивность внешнего нагрева достаточна для получения агломерата с удовлетворительной механической прочностью при низком удельном расходе твердого топлива (66 ). Высокая прочность агломерата достигается при соотношении ,: S, 0,20 и 0,35. При SH..C. SH 0,40 (опыт 6) возможно образование большого количества жидКоэффициент расхода окислителя:

при сжигании топлива в топочной камере (реакционной камере кипящего слоя)

при дожигании продуктов горения в нагревательной камере

Температура горения топлива в топочной камере (реакционной камере псёвдоожиженного слоя),с

Температура горнового газа,С

Содержание, %:

в топочном газе

в горновом газе

.

0,8

0,9

0,6

0,55

7,15

4,08

2,54

2,37

1160 725 750 950 1150 1140±40 1250+20 1250+20 1250±20 1350+20

18,2

12,5

О

О

4,6

10,0

13,0

13,0

8,0

8,0

О

О кой фазы при спекании материала верхнего пласта слоя, и, как следствие, уменьшение вертикальной скорости спекания шихты и ухудшение прочностных характеристик агломерата. В табл. 3 сопоставлены значения теплонапряженностги реакционной камеры псёвдоожиженного слоя, параметры внешнего нагрева (интенсивность и удельный расход тепла), а также удельные расходы, твердого топлива при величинах соотношения З,.: 5ц , равных 0,1 и 0,35, Теплонапряженности, при которых достигается интенсивность внешнего нагрева в пределах 21000 39000 кДж/м- мин, изменяются от 0,6 до Зд7 МВт/м . Внешний нагрев агломерационной шихты зажигательнымгорном предлагаемой конструкции по сравнению с внешним нагревом известным зажигательным горном обеспечивает сокращение удельного расхода твердого топлива, позволяет использовать не дефицитные виды твердого топлива, резко уменьшить габариты гррна, сократить выбросы токсичной окиси углерода в окружающую среду с отходящими агломерационным газами и улучшить прочностные характеристики получаемого продукта. ;Т а б л и ц а 1 Показатели Коэффициент использования зшмической (тепловой) энергии углерода топлива в 3 гики га.т ель ном горйе 0,775 Расход твердого топлива при интенсивности внешнего нагреаа I 39000 кДж/м мин, кг/ч на 1, м площади поперечного сечения камеры нагрева Сухая проба. В пределах одного цикла. Без учета механического недожега твердого

Теплонапряженность

топочной камеры

(реакционной каме1«л -j

кипящего слоя), МВт/м

Соотношение площадей поперечного сечения топочной камеры .S-y или реакционной камеры кипящего слоя 5, нагревательной камеры 5ц

Интенсивность внешнего

нагрева, кДж/м мин

Удельный расход тепла

внешнего источника,

кДж/м

Удельный расход твердого топлива на внгаяний нагрев,, кг/ч на 1 м площади поперечного сечения камеры нагрева При коэффициенте расхода окислителя слоя oL 0,7.

Продолжение табл. 1

2,0 2,0 1,0б 1,06

0,10 0,20 0,35 0,40 21500 42400 39050 44600

60200 97500 89800 102600

66,0 130,3 120,0 155,3 Пример :i:; ::z:r:r r 1,00 1,00 1,00 1,00 119,8 119,8 . 119,8 топлива. Таблица 2 (воздуха) в камере кипящего

Теплонапряженность топочной камеры (камеры кипящего слоя),МВт/м

Интенсивность внешнего нагрева, кДж/м. мин Удельный расход тепла внешнего источника, кДж/м 47400 52600

Расход твердого топлива на внешний нагрев, кг/ч на 1 м площади поперечного сечения камеры нагрева

Примечание, При тепловом КПД горна Т О,.85.

Формула изобретения

с дозирующим устройством, о т л и чающееся тем, что, с целью повышения теплонапряженности топочно

Таблица 3

2,0 3,7 3,9 0,55 0,60 1,06 1,1

21050 38950 41050 20260 22160 39050 40520

i64,9 110,7 126,2 62,3 68,2 120,0 124,5

камеры и снижения удельного расхода твердого топлива на внешний нагрев, оно снабжено герметизированной реакционной камерой кипящего слоя с газораспределительным и запально-розжиговым устройствами, соединенной трубопроводами с топливны1-1 и золонакопительным бункерами и футерованным каналом с нагревательной камерой, причем в стенках ее расположены фурмы для

ввода вторичного окислителя, а соотношение площади поперечного в горизонтальной плоскости сечения реакционной кгииерьз кипящего слоя к площади поперечного сечения нагревательной камеры равно 0,1-0,35.

3, Устройство ПОП.2, отлич ающе е ся тем, что он выполнен многосекционным.Источники информации,

принятые во внимание при экспертизе 1. Рязанцев А.П., Антошечкин Н.П. Нагрев агломерационной шихты. М., Металлургия, 1968, с. 27-31. 2. Металлургия, 1964, I 6, с. 4-5. 97370 102600 50660 53400 97600 101300 I Ton/ruffo f« г 2it к зксгау. стеру

Авторы

Даты

1982-11-07—Публикация

1981-04-03—Подача