вой преобразователь 23 с цифровым индикатором, а другая - микроскоп 7 с осветителем 8 и пластину 5 с отверстиями 6, расположенными попарно на различных точно измеренных при изготовлении расстояниях между близлежащими краями и симметрично относительно оси, параллельной ветви 2 резонатора 1. Это позволяет градуировать первую систему по второй, а вторую - как статически, так и динамически. По одному из вариантов потребляемая резонатором 1 мощность снижена за счет выполнения на опоре 17 резонатора фаски 18 под углом 10-20 на глубину, равную толщине ветви резона

1

Изобретение относится к образцовым средствам измерения динамических деформаций и может быть использовано для градуировки датчиков деформаций лопаток турбин и компрессоров, дисков, камер сгорания, элементов зубчатых передач и других деталей газотурбинных двигателей и установок.

Цель изобретения - повьшение точ- кости измерения динамических деформаций ветви камертонного резонатора при градуировке размещенных на этой ветви тензометрических датчиков путем совместного использования двух систем измерения перемещений контрольных точек на этой ветви, одна из которых содержит емкостный датчик с охранным кольцом, а другая - микроскоп и закрепленную на ветви камертонного резонатора пластину, в которой, кроме основного, выполнены дополнительные отверстия, причем все отверстия расположены попарно на различных расстояниях друг от друга и симметрично оси, параллельной ветви резонатора, что позволяет градуировать первую систему по второй с боле высокой точностью, а вторую - как статически, так и динамически. Кроме того, по одному из вариантов целью изобретения является также снижение потребляемой камертонньм резонатором мощности за счет выполнения его опо

62918

тора 1, что позволяет уменьщить площадь зоны, в которой имеет место наиболее интенсивная передача энергии от деформирующихся в процессе колебаний участков резонатора 1 на опору 17. Колебания возбуждают с помощью автогенератора, включающего адаптер 16, усилитель 15 и электромагнитньй возбудитель 14. Устройство позволяет в 5-6 раз повысить точность измерения двойной амплитуды динамических деформаций резонатора по сравнению с использованием микроскопа со шкалой уменьшить потребляемую мощность и снизить утомляемость оператора. 1з.п. ф-лы, 2 ил.

ры с фаской под углом 10-20 на глубину, равную толщине ветви резонатора, вследствие чего 5Ту1еньшается площадь зоны, в которой имеет место наиболее интенсивная передача энергии от деформирующихся в процессе колебаний участков поверхности резонатора на опору.

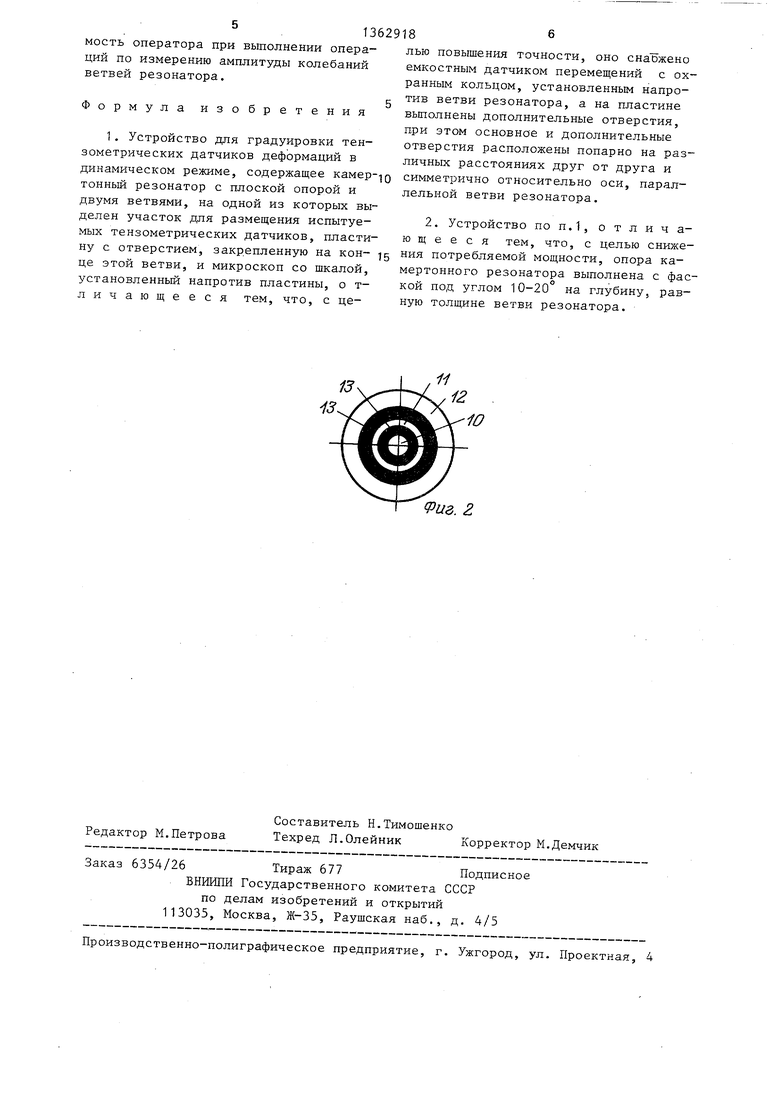

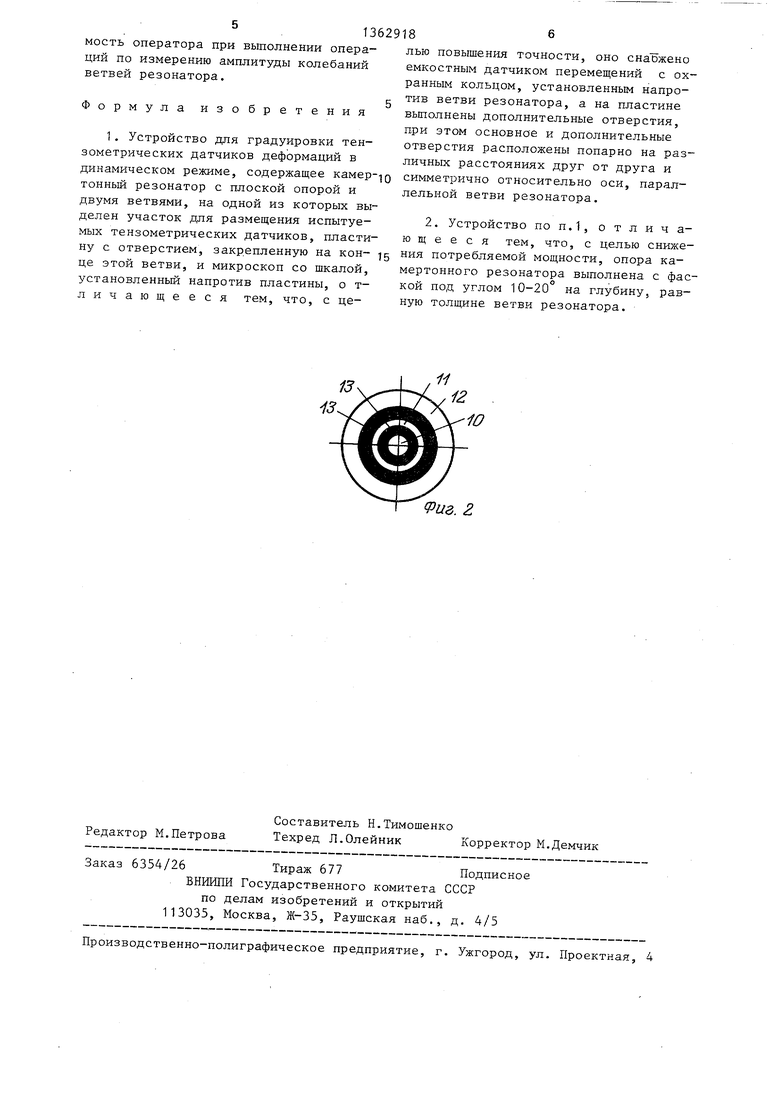

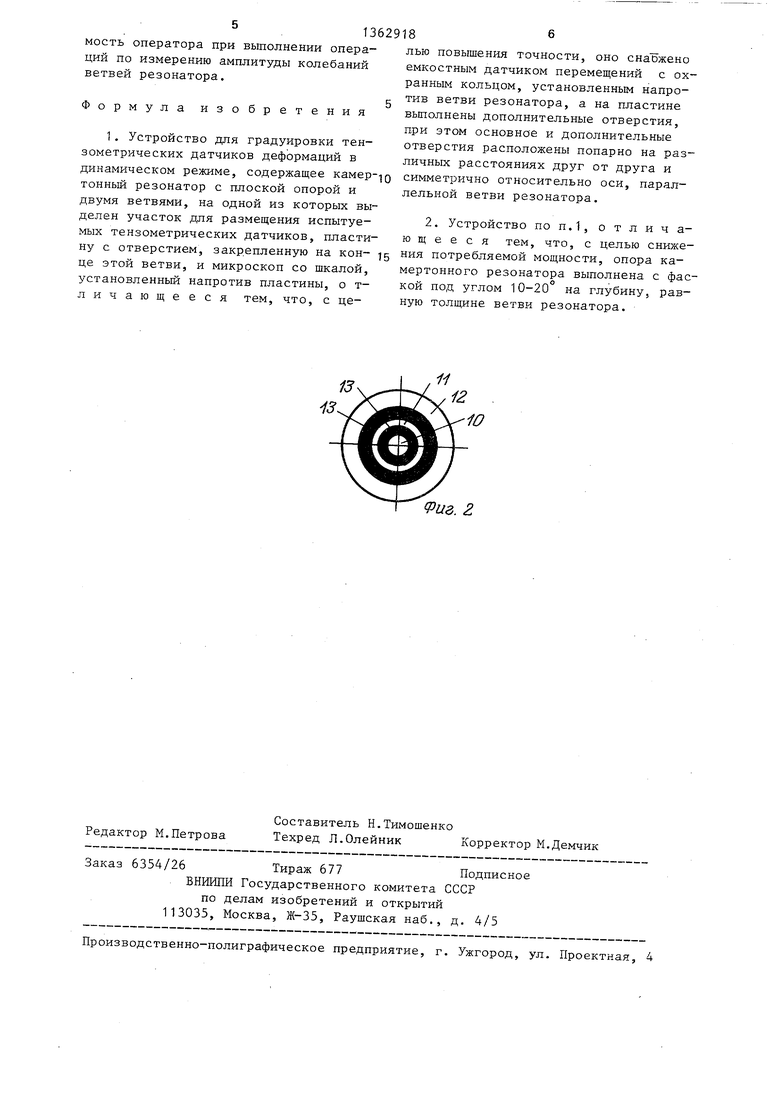

На фиг.1 представлена схема устройства для градуировки тензометрических датчиков деформаций в динамическом режиме; на фиг.2 - торцовая поверхность емкостного датчика перемещений с охранным кольцом.

Устройство для градуировки тензометрических датчиков деформаций в динамическом режиме содержит камертонный резонатор 1 с двумя ветвями 2 и 3, на одной из которых, например на ветви 2, вьщелен участок 4, предназначенный для размещения испытьшае- мых тензометрических датчиков, закрепленную на конце этой ветви пластину 5 с отверстиями 6, расположенными попарно на различных расстояниях друг от друга и симметрично относительно оси, параллельной ветви 2 резонатора 1, микроскоп 7 и осветитель 8, расположенные на неподвижном основании по разные стороны от пластины 5 против отверстий 6, установленный на неподвижном основании около ветви 2 резонатора 1 емкостньй датчшс

9 перемещений с рабочей обкладкой 10, охранным кольцом 11 и внешним кольцом 12, разделенными изоляционными прокладками 13, установленные на неподвижном основании- со стороны, противоположной ветви 3 резонатора, электромагнитный возбудитель 14 автоколебаний с усилителем 15 и адаптером 16 и опору 17 камертонного резонатора 1 с фаской 18, выполненной по одному из вариантов под углом 10-20 на глубину, равную толщине h ветви 3 камертонного резонатора 1, аналоговьш преобразователь 19 с включенным в цепь отрицательной обратной связи емкостным датчиком 9, два регулятора 20 и 21 уровня сигнала, соединенные с выходом преобразователя 19, переключатель 22 коэффициента преобразования, соединенньш с регуляторами 20 и 21 уровня сигнала, и аналого-цифровой преобразователь 23 с цифровым индикатором, соединенный с переключателем 22. При изготовлении пластины 5 расстояния между близлежащими краями отверстий 6 каждой пары выполняют по заданному ряду, например приближенно соответствующими 30, 60 и 100% полного размаха колебаний ветви 2 камертонного резонатора 1, и измеряют эти расстояния с высокой точностью (1- 3 мкм) с помощью стационарного инструментального микроскопа.

Устройство работает следующим образом.

Испытываемые тензометрические датчики деформаций закрепляют, например с помощью клея или другого связующего на участке 4 ветви 2 камертонного резонатора 1. Затем по микроскопу 7 и пластине 5 с отверстиями 6, подсвеченными осветителем 8, проводят градуировку аналого-цифрового преобразователя 23, на цифровом индикаторе ко- торого появляется сигнал, пропорцио- нальньй показаниям емкостного датчика 9. В положении переключателя 22, соответствующем прохождению сигнала с аналогового преобразователя 19 через регулятор 20, осуществляют измерение размаха колебаний ветви 2 камертонного резонатора 1 по микроскопу 7 и по емкостному датчику 9, для чего включают питание электромагнитного возбудителя 14 с усилителем 15 и адаптером 16 и наблюдают за близлежащими краями выбранной пары отверстий 6. Колебания пластины 5 приводят к

0

5

0

5

0

5

0

5

0

тому, что от каждого отверстия 6 в поле зрения микроскопа 7 наблюдается линия белого цвета на неосвещенном темном фоне. Момент соприкосновения округлых концов выбранной пары световых линий соответствует двойной амплитуде колебаний ветви 2 в сечении с координатой Ъ, равной измеренк му инструментальным микроскопом.расстоянию между краями отверстий 6 данной пары. Эта величина с помощью регулятора 20 и выставляется на цифровом индикаторе аналого-цифрового преобразователя 23. Наличие нескольких пар отверстий 6 на пластине 5 с различными расстояниями между краями отверстий позволяет проверять линейность измерительного тракта, включающего в себя датчик 9 и преобразователя 19 и 23. После настройки регулятора 20 переключатель 22 переводят в положение, соответствующее прохождению сигнала с аналогового преобразователя 19 через регулятор 21, и, не меняя режима колебаний, устанавливают с помощью этого регулятора на цифровом индикаторе аналого-цифрового преобразователя 23 значение деформации на участке 4, соответствующее двойной амплитуде колебаний пластины 5 на этом режиме. Это значение вычисляется по соотношению расстояний а и Ь, представляющих собой координаты участка 4 ветви 2 и отверстий 6 пластины 5, отсчитанных от сечения заделки ветви 2 камертонного резонатора 1. V После окончания всех операций по настройке регуляторов 20 и 21 приступают к градуировке испытываемых тен- зометрических датчиков деформаций в динамическом режиме. Для этого изменяют в требуемом диапазоне амплитуду колебаний ветвей 2 и 3 камертонного резонатора 1 и регистрируют двойную амплитуду сигнала с тензометрических датчиков и двойную амплитуду динамической деформации по цифровому индикатору аналого-цифрового преобразователя 23.

Предлагаемое устройство позволяет в 5-6 раз повысить точность динамической градуировки датчиков деформаций по сравнению с методом контроля двойной амплитуды колебаний камертон- ного резонатора по микроскопу с измерительной шкалой. Кроме того, уменьшается мощность, потребляемая резонатором, а также снижается утомляемость оператора при выполнении операций по измерению амплитуды колебаний ветвей резонатора.

Формула изобретения

1. Устройство для градуировки тен- зометрических датчиков деформаций в динамическом режиме, содержащее камертонный резонатор с плоской опорой и двумя ветвями, на одной из которых выделен участок для размещения испытуемых тензометрических датчиков, пластину с отверстием, закрепленную на кон- це этой ветви, и микроскоп со шкалой, установленньй напротив пластины, о т- ли чающееся тем, что, с целью повышения точности, оно снаожено емкостным датчиком перемещений с охранным кольцом, установленным напротив ветви резонатора, а на пластине выполнены дополнительные отверстия, при этом основное и дополнительные отверстия расположены попарно на различных расстояниях друг от друга и симметрично относительно оси, параллельной ветви резонатора,

2. Устройство по П.1, отличающееся тем, что, с целью снижения потребляемой мощности, опора камертонного резонатора выполнена с фаской под углом 10-20 на глубину, равную толщине ветви резонатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК МАССОВОГО РАСХОДА НА ОСНОВЕ ЭФФЕКТА КОРИОЛИСА (ВАРИАНТЫ) | 2001 |

|

RU2277227C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГАЗА | 2016 |

|

RU2665753C2 |

| Частотный преобразователь силы | 1977 |

|

SU662827A1 |

| Влагометрическая система для плоских движущихся материалов | 1988 |

|

SU1520430A1 |

| ДАТЧИК МАССОВОГО РАСХОДА НА ОСНОВЕ ЭФФЕКТА КОРИОЛИСА | 2000 |

|

RU2272257C2 |

| Микроэлектромеханический первичный преобразователь ускорения | 2017 |

|

RU2657351C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В СКВАЖИНЕ | 2021 |

|

RU2772616C1 |

| Вибрационный уровнемер жидкости | 1980 |

|

SU920390A1 |

| Устройство для определения разбаланса ветвей камертона кварцевого резонатора | 1983 |

|

SU1161828A1 |

| РЕЗОНАТОР ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 2006 |

|

RU2302007C1 |

Изобретение относится к образцовым средствам измерения динамических деформаций и может быть использовано для градуировки тензометрических датчиков в динамическом режиме на фиксированной частоте. Цель изобретения - повышение точности измерения двойной амплитуды динамических деформаций ветви 2 камертонного резонатора 1 при градуировке размещенных на этой ветви на участке 4 тензометрических датчи - ков, что достигается совместным использованием двух систем измерения перемещения контрольных точек на этой ветви 2. Одна из систем содержит емкостный датчик 9 с охранным кольцом вокруг рабочей обкладки, аналоговый преобразователь 19, регуляторы 20 и 21, переключатель 22 и аналого-цифрою /) .( Риг. i

г/г. 2

Редактор М.Петрова

Составитель Н.Тимошенко

Техред Л.Олейник Корректор М.Демчик

Заказ 6354/26 Тираж 677Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Перри К | |||

| и Лисснер Г | |||

| Основы тензометрии | |||

| М.: Издательство ино- « странной литературы, 1957, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-30—Публикация

1985-12-04—Подача