И оОретеннс относится к огнеупорной промышленности, преимущественно к производству ortieyuopHDro высоко- глипо земистого цемента диалюмииатно- го состава, применяемого в качестве в огнеупорных бетонах.

Цель изобретения - сокращение длительности плавки, снижение удельного расхода электроэнергии и содержания инертных примесей в клинкере.

Сущность предлагаемого изобретени Заключается в интенсификации процессов плавления, тепло- и массоперено- са путем создания замкнутой электрической цепи между легкоплавкими верхним и нижним; слоями первичной загрузки. Замыкание электрической цепи осуществляется эвтектическим расплавом при соотношении Al,Oj:CaO 0,8-1,2, стекающим с верхнего слоя первичной загрузки к нижнему под действием гравитационных сил. При этом промежуточные слои, выполнен-- ные отдельно из глинозема и извести, быстро поглощаются распл авом без об разованип корок и непроплавов.

Для получения целевого продукта диалгоминатного состава (массовое со отногаение А1,0 ,,8-3, 1) в оставшейся части тихты (вторичной загрузке) присутствует известь, которая ускоряет процесс расплавления глинозема в первичном расплаве. Сокращение длительности плавления исФ

ключает загрязнение расплава состав- ЛЯКЮ1ИМИ футеровки, что в дальнейшем снижает содержание инертных приме- сей в клинкере.

Выбор пределов первично загружаемого материала обусловлен тем, что при загрузке менее 70 мас.% образу- ется слой расплава недостаточ«ой толщины, что приводит к аварийному состоянию печи - пробою дна футеров- ки. Первичная эагрУзка более 80 мае. нецелесообразна из-за возрастания длительности плавления и увеличения энергоемкости процесса.

Соотношение ,,9:2,5 в первичной загрузке выбрано, исходя из условий существования расплава в системе СаО-А1 0 j при относительно низкой температуре ( 1600 С) и приближении химического состава расплава к целево1-гу продукту. При изменении соотношения jtCaO 1,9 во вторичной загрузке возрастает количество глинеясна, что приводит к образованию корочек А1 , г и уллн(нию процесса пиапления.

Изменения соотношения А1, 0,8-1 п верхнем и нижнем слоях первичной загрузки как в сторону умень- гаения (:0,8), так и в сторону увеличения (1,2) приводит к повышению температуры образования первичного

расплава, а следовательно, к повышению энергозатрат и увеличению длительности процесса.

Соотношение А1 0з:СаО 2,8-3,1 в клинкере выбрано, исходя из условий

получения диалюминатного состава целевого продукта. При увеличении,СО- Держания в клинкере (соотношение AljOjiCaO более 3,1) из-за появления гексаалюмината кальция увеличиваются сроки схватывания цемента. При соотношении А1,0, :СаО :2,8 целевой продукт.содержит моноалюминат кальция, что приводит к снижению прочности цемента.

Способ осуществляют следующим образом .

В.электродуговую печь ДСП-25 с периодической загрузкой засыпают шихту послойно: нижний (первый) и верхний

слои выполняют из смеси глинозема и извести при соотношении Alr OjiCaO, равном 0,8-1,2, второй и четвертый слои выполняют из извести, а третий и пятый - из глинозема. При этом

загрузка имеет форму усеченного конуса. Затем шихту нагревают до наведения легкоплавкого расплава в верхнем и нижнем слоях и последующего поглощения расплавом промежуточных

слоев. При полном расплавлении первичной .загрузки засыпают оставшуюся часть шихты в виде смеси глинозема и извести, после чего вновь производят нагревание печи до расплавления вторичной загрузки.

Расплав разливают в стальные чаши и охлаждают в течение 25 ч на воздухе до получения твердого клинкера, который затем подвергают измельчению.

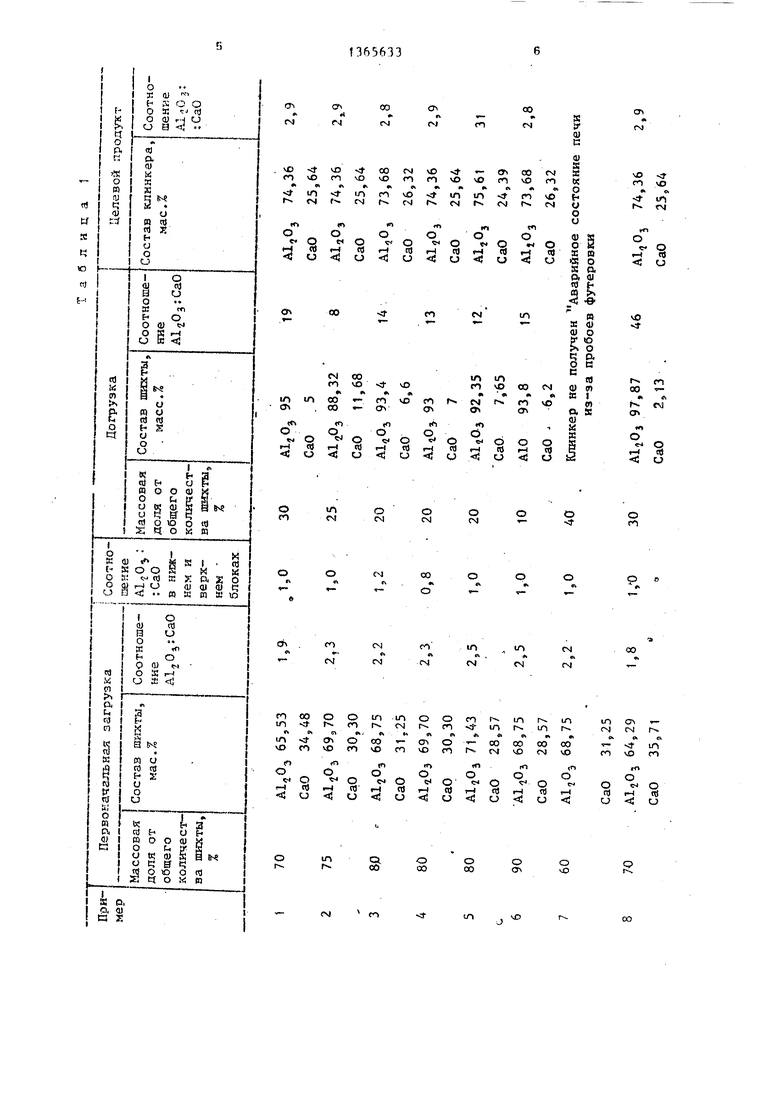

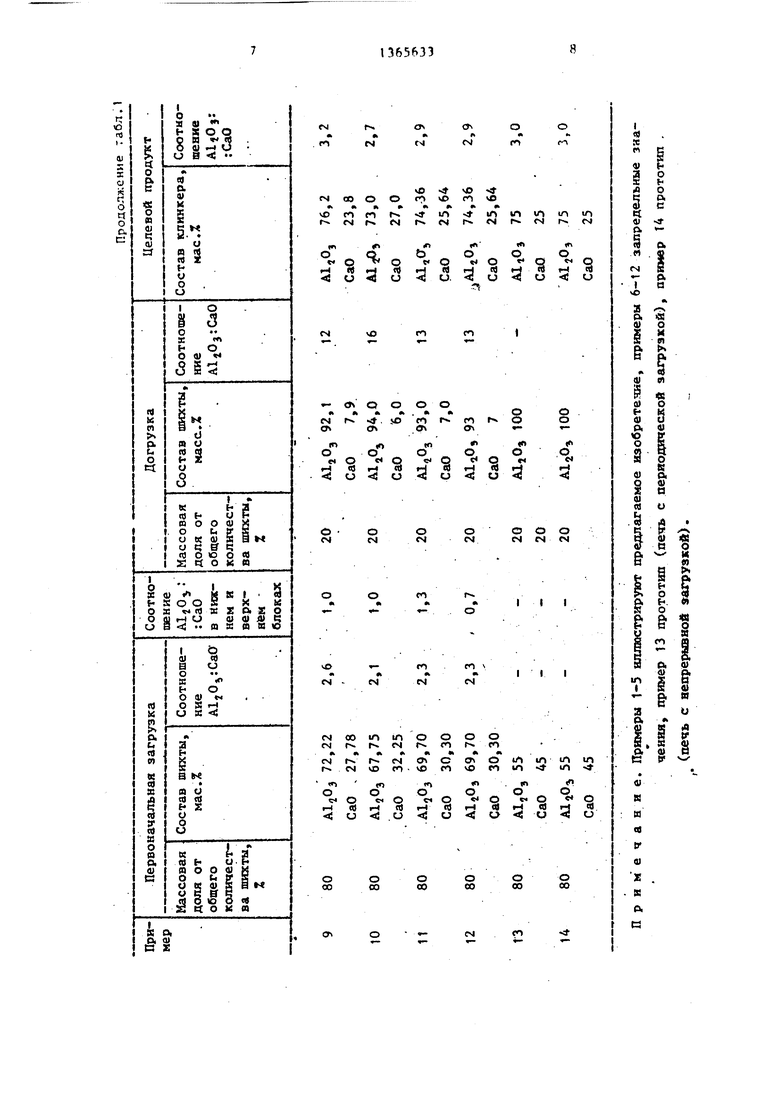

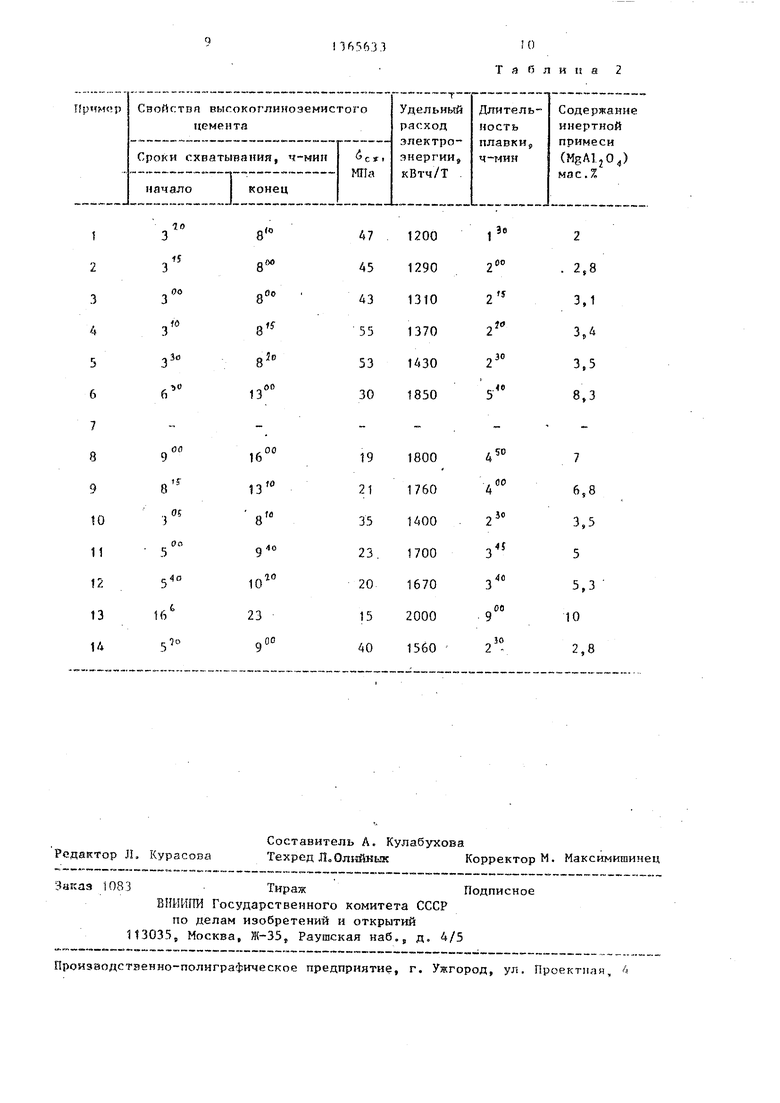

Параметры конкретных примеров выполнения предлагаемого способа н способа-прототипа приведены в табл.1, а свойства полученных цементов - в табл.2.

Для изучения свойств цемента,

клинкер измельч ают до удельной поверхности 5000 и определяют сроки схватывания по ГОСТ 310.3-76, предел прочности при сжатии по ГОСТ 310.-76;

Содержание imepTnoii примеси алюмо- магнезнальной ШПИНРЛИ определяют петрографическом методом.

Расход электроэнергии иа плавку определяют по показаниям счетчика до и после плавки, после чего производят расчет удельного расхода электроэнергии с учетом количества выплавленного клинкера.

Как видно из таблицы длительность процесса плавки в печи с периодической загрузкой в соответствия с предлагаемым изобретением сократилась в 4-5 раз, за счет tiero энер- гозатраты снизились на 30%, а содержание инертных примесей сократилось в три раза. Уменьшение количества инертных примесей обеспечит повышение качества цемента при изготов- лении клинкера в печах с периодич ес- кой загрузкой.

При изменении предлагаемых параметров в запредельную область значений увеличивается длительность - .. плавления, соответственно возрастает расход электроэнергии и ухудша- ,ется качество цемента (примеры 6-12).

Предлагаемый способ позволит про-

4

изводить плавленый высокоглиноземис-м тый цементный клинкер в электропечах

г 5

бо.п -шой ., чт{1 аилмитрж-ио уве, личит обърм Рьтускп пысок тликпземис того цемента, при этом сплзитсч его себестоимость.

Формула изобретения

Способ получения плавленого высоко глиноземистого цементного клинкера путем укладки известково-глинозе- мистой шихты, образования легкоплав- кого расплава, последующей догрузки компонентов, их расплавления и охлаждения расплава, отличающийся тем, что, с целью сокращения длительности плавки, снижения удельного расхода электроэнергий и содержания инертных примесей в клинкере, при проведении процесса в агрегатах периодического действия 70- 80 мас,% шихты с массовым соотношением Al pjtCaO, равным 1,9-2,5, укла- давают послойно, при этом в верхний и нижний слой укладывают смесь и Са( с соотношением 0,8-1,2, я во внутренние слои укла;цавают отдельно каждый из компонентов, чередуя их« и после расплавления вводят оставшуюся часть шихты до получения в целевом продукте массового соотношения AltOjtCaO, равного 2,8-3,1.

s

r

CSV

A

0s

о

ГЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленого высокоглиноземистого цементного клинкера | 1984 |

|

SU1300856A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА И МАРГАНЦЕВО-АЛЮМИНИЕВОЙ ЛИГАТУРЫ (ВАРИАНТЫ) | 2010 |

|

RU2432332C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| ФЛЮС ДЛЯ КОРРЕКТИРОВКИ СОСТАВА ШЛАКА ПРИ ПРОИЗВОДСТВЕ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2024 |

|

RU2839220C1 |

| Способ выплавки синтетическогошлАКА | 1978 |

|

SU800205A1 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ С ПОЛУЧЕНИЕМ ЦЕМЕНТНОГО КЛИНКЕРА И ЧУГУНА | 2012 |

|

RU2492151C1 |

Изобретение относится к получению плавленого высокоглиноземистого цементного клинкера диалюминатного состава в печах с периодической загрузкой компонентов. Целью кзобретения является сокращение длительности плавки, снижение удельного расхода электроэнергии и содержание инертньтх примесей в клинкере. Способ включает наведение легкоплавкого расплава из известково-глинояемистой шихты, последующую догрузку компонентов, их расплавление и охлаждение расплава, Для наведения легкоплавкого расплава 70-80 мае.% общего количества шихты с массовьм соотношением : СаО, равном 1,9-2,5, укладывают послойно так, что массовое соотношение Al OjtCaO в верхнем и нижнем слоях составляет 0,8-1,2, а промежуточные слои выполняют отдельно из каждого компонента и после расплав- Ленин вводят оставшуюся часть шихты до получения в целевом продукте массового соотношения , равного 2,8-3,1. 2 табл. О iS

vO O tSOOOO

OrOnrxvriA- ir Ovrtir «O .,|

«nfA O1 4

bООО

O« O« O« Q Q

) rtr-i nJ -««e«-«4 O . lJo- O U

:;

СЧ

- OS Q О О О

О с

о

«S

«м со ю ш О см f. t см «CNJt r CM CT Ca O«Л«Л lЛ r- C4vOCO-vOfO OCO n- m-

От

о о

«ноеч о

T-t ntr-l (It

.0

О

00

Oi

vO

Г-)

CO

о о

О

см

о «м

о о о

см сч см

м

I I

см

СП

i

см

I I

о о о п г со

n О О « О

(d

О

«О гЧ

О

о

00

о

00

о

00

о

00

см

т я б л и u a 2

Авторы

Даты

1993-01-07—Публикация

1985-12-11—Подача