11

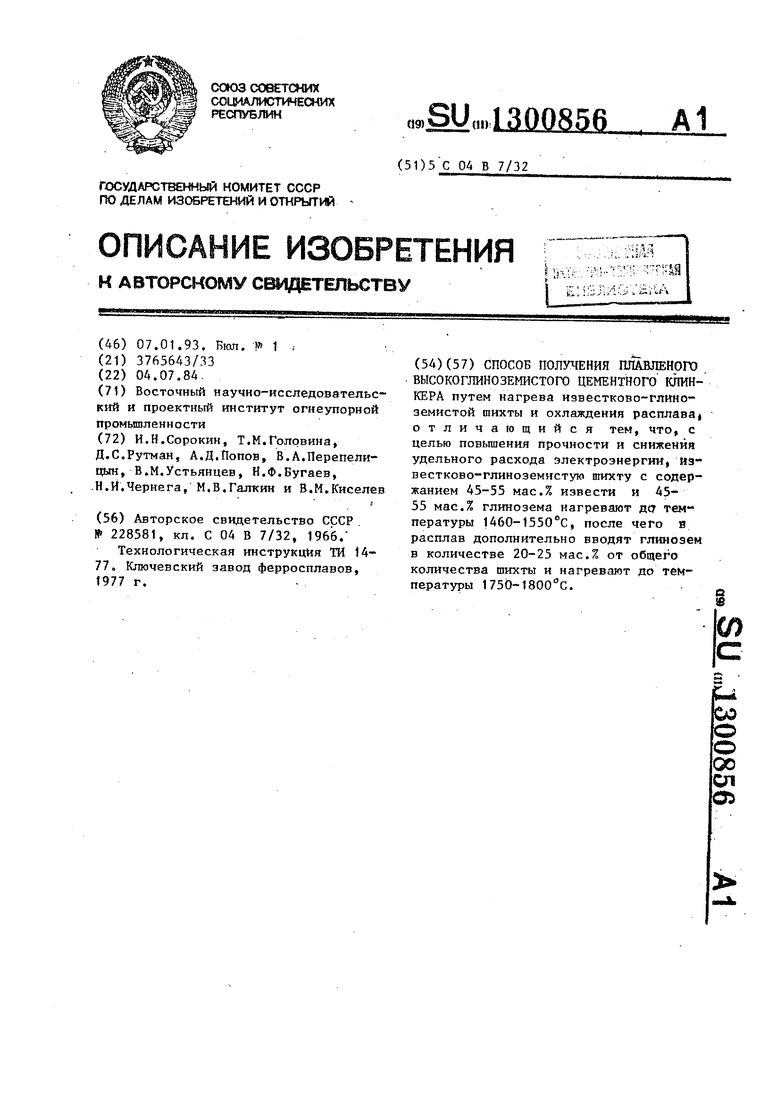

Изобретение относится к огнеупорной npoMTitrajienHocTH, преимущественно к производству пысокоглиноземистого цемента, применяемого в качестне вяжущего в огнеупорных бетонах.

Целью изобретения является повышение прочности и снижение удельного расхода электрознергии.

Сущность предлагаемого технического решения заключается в предвари

тельном получении в системе СаО - наибдлее легкоплавкого известково- алгоминатного расплава с последующим его интенсивным взаимодействием с более легкоплавким дополнительно вводи- мым Г1п моземистым компонентом шихтм при относительно низких температурах по реакции:

12 СаО-7 + 7 А1 ,,0 -12ГСаО-2 Л1,, ор первичный дополни- целевой легкоплав- тельно огнеупор- кий расплав вводимый . ный про- глинозем дукт

Улучшение качества цемента дoctи- гается за счет полного усвоения глинозема высокоактивным первичным вы- сокоизвестковистым алюминатным расплавом с образованием гомогенного расплава диалюмината кальция и отсутствием в продуктах реакции гидравлически инертных соединений и примесей.

Снижение энергозатрат обеспечивается за счет снижения температурного уровня процесса -на 400°С.

Выбор режимов и параметров предла- гаемого способа обусловлен следующим.

Ог раничение соотношений известь глинозем в пределах 45-55 (нижний предел) и 55-Д5 (верхний предел) определяется минимальными температурами полного превращения исходной изве- стково-глиноземиг.той игихты в расплавленное состояние. При изменении указанных соотношений в любую сторону не происходит полного плавления исходной шихты при 1460-1ЗЭО С, в результате чего при увеличении количества извести более 55 мас.% клинкер содержит в основном трехкальциевый алюминат 3 СаО А О , обусловливающий быстрое твердение цемента, что ухудшает его технологичность и прочность. При увеличении содержания глинозема в шихте более 55 мас.% в клинкере присутствует значительное количество гидравлически инертного СаО 6 А1 П, что С11ижает 1 яжущие свойства цемента.

o

-5

0

5

0

Нагревание шихты до температуры ниже не приводит к полному расплавлению всех составов исходной шихты, Непроплавлениё шихты в первую стадию приводит к расслоению расплава при последующем плавлении, что отрицательно сказывается на качестве получаемого цемента: удлиняется начало схватывания и снижается его прочность.

Нагревание исходной шихты до температуры более 1550°С приводит к увеличению удельного расхода электроэнергии. Массовая доля глинозема, вводимого в предварительно расплавленную исходную шихту, не должна лре вьппать 25 мас.%. При более высоком содержании дополнительно вводимого глинозема наряду с высокоактивньит СаО 2 А1 .jOj происходит образование гидравлически шгертного СаО6 Л1-0.

ухудшающего вяжущие свойства цемента,

полученного из клинкера. Если колич. ство дополнительно вводимого глинозема менее 20 мас.%, то совместно с СаО 2А1 ,0 образуется повьтенное количество легкоплавких алюминатов кальция (СаО-А Од и др.), резко снижающих огнеупорность клинкера.

Осуществление последующего плавления при температурах менее 750°С приводит к увеличению длительности процесса и появлению непроплавленньж включений корунда в клинкере, в снижает вяжущие свойства цемента.

Проведение последующего плавления ри температурах более 1800°С ически нецелесообразно в связи с езким увеличением удельного расхода электроэнергии.

Предлагаемый способ осуществляют следующим образом.

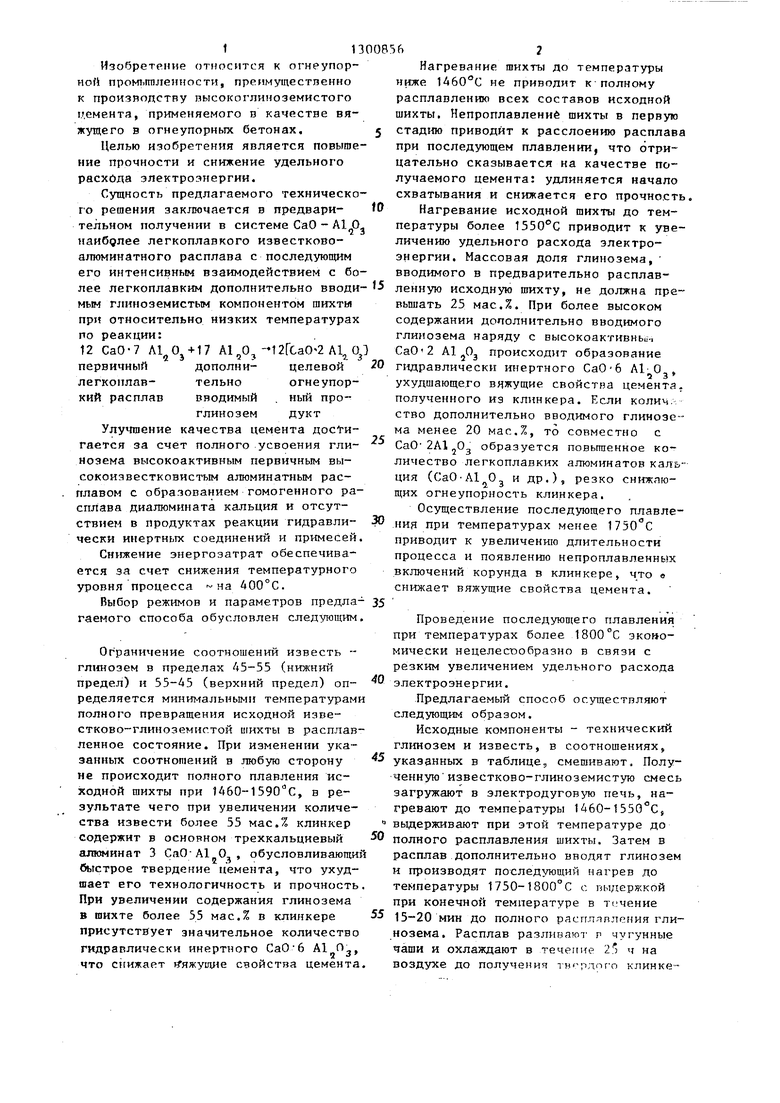

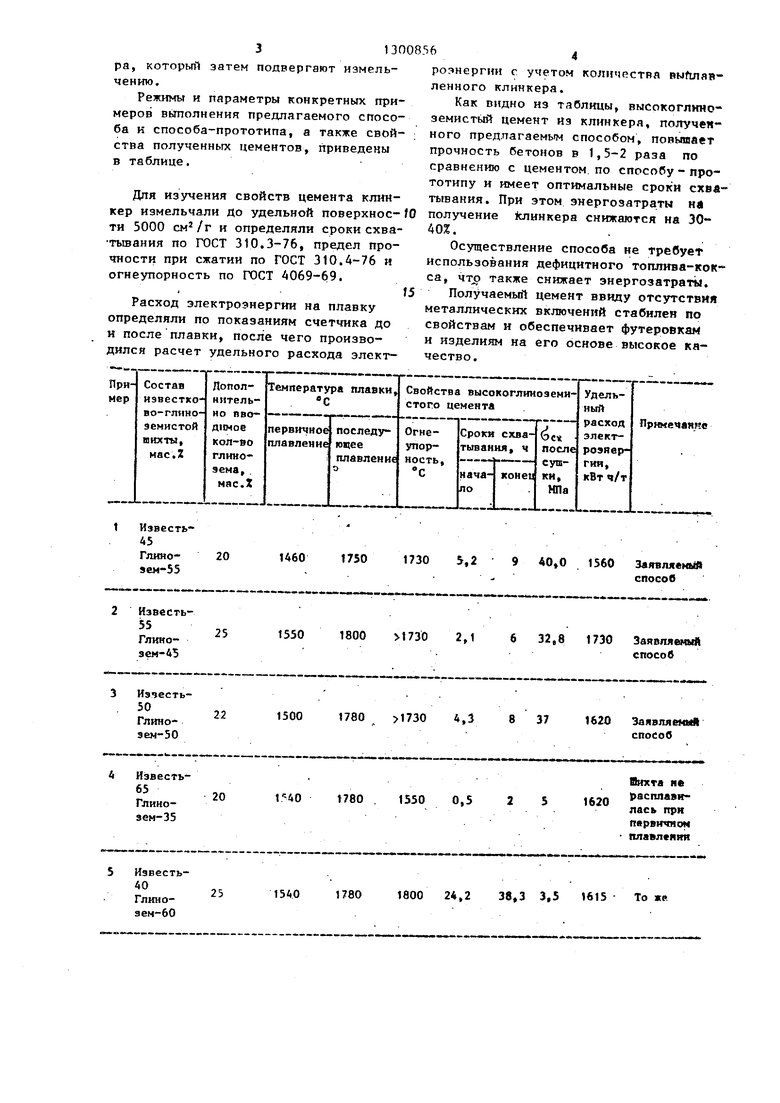

Исходные компоненты - технический глинозем и известь, в соотношениях, указанных в таблице, смешивают. Полученную известково-глиноземистую смесь загружают в электродуговую печь, нагревают до температуры 1460-1550 Cj вьщерживают при этой температуре до полного расплавления шихть. Затем в расплав дополнительно вводят глинозем и производят последующий нагрев до температуры 1750-1800°С с выдержкой при конечной температуре в течение 15-20 мин до полного распляплершя глинозема. Расплав разлигзают г чугунные чаши и охлаждают в течение 2) ч на воздухе до получения тв рлпг-о клинке

31300856

pa, который затем подвергают измельчению.

Режимы и параметры конкретных примеров вйполнения предлагаемого способа к способа-прототипа, а также свойства полученных цементов, приведены в таблице.

свойств цемента клино удельной поверхнос- 10 получение определяли сроки схва- 40%. 310.3-76, предел прои по ГОСТ 310.4-76 и ГОСТ 4069-69.

Как ви земистый ного пред прочность сравнению тотипу и тывания. П

Осущест использова са, 4TJP та 15 Получае металличес свойствам и изделиям чество.

Расход электроэнергии на плавку определяли по показаниям счетчика до и после плавки, после чего производился расчет удельного расхода электt Известь- А5

Глияо- эем-55

20 1460 1750 1730 5,2 9 40,0 1560 Э«явля«мМ

сносов

2 Известь- 55

Глкио- зем-45

25

15501800 1730 2,16 32,8 1730 Заяйлявчый

.способ

Иэчесть- 50

Глияо- эем-50

22

15001780 1730 4,38 37

Известь- 65

Глинозем- 35

20

I -AO17801550 0,52 5

5 Известь- 40

Глино- эем-60

25

154017801800 24,2 38,3 3,5 1615 То «е

получение 40%.

роэнергии с учетом количества выплавленного клинкера.

Как видно из таблицы, высокоглиноземистый цемент Из клинкера, получек- ного предлагаемым способом, повыовет прочность бетонов в 1,5-2 раза по сравнению с цементом по способу - прототипу и имеет оптимальные сроки схв« тывания. При этом энергозатраты нл Клинкера снижаются на 30получение40%.

Осуществление способа не требует использования дефицитного топлива-кокса, 4TJP также снижает энергозатраты. Получаемый цемент ввиду отсутствия металлических включений стабилен по свойствам и обеспечивает футеровкам и изделиям на его основе высокое качество.

1620 Заявляенмй способ

Вихта Mft (хасппави- лась прн первичном плавления

П одолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленого высокоглиноземистого цементного клинкера | 1985 |

|

SU1365633A1 |

| Способ получения плавленого высокоглиноземистого цементного клинкера | 1987 |

|

SU1480329A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| Способ получения высокоглиноземистого цемента | 1987 |

|

SU1464433A1 |

| СПОСОБ УТИЛИЗАЦИИ КРАСНОГО ШЛАМА-ОТХОДА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2000 |

|

RU2179590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| МАРГАНЕЦСОДЕРЖАЩИЙ КЛИНКЕР ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2011 |

|

RU2473479C1 |

| ФЛЮС ДЛЯ КОРРЕКТИРОВКИ СОСТАВА ШЛАКА ПРИ ПРОИЗВОДСТВЕ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2024 |

|

RU2839220C1 |

| Авторское свидетельство СССР | |||

| № 228581, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Ключевский завод ферросплавов, 1977 г | |||

| .-.:.-, :-Ш :и-..т--г-х-Т;:4Я tVi | |||

| . | |||

Авторы

Даты

1993-01-07—Публикация

1984-07-04—Подача