Изобретение относится к микробиологической промышленности и может быть использовано для управления периодическим процессом вьфащива- ния микроорганизмов, например хлебопекарных дрожжей.

Целью изобретения является повышение точности.

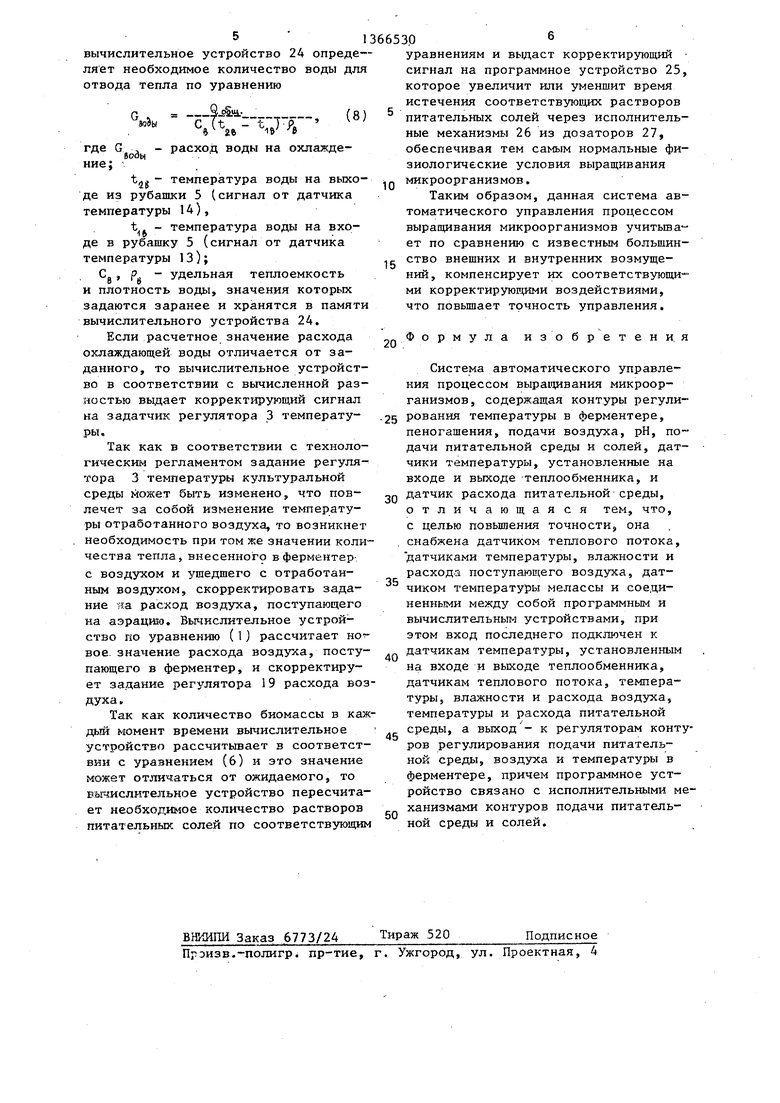

На чертеже представлена структур ная схема системы автоматического уравления процессом выращивания микрорганизмов.

Система содержит объект управления ферментер 1, контур регулир вания температуры культуральной жидкости в ферментере, состоящий из датчика 2 температуры культуральной жидкости, регулятора 3 температуры и исполнительного механизма,4, расположенного на линии подачи охлаждающей воды в рубашку 5 теплообменника, контур регулирования рН в ферментере, состоящий из датчика 6 рН, регулятора 7 и исполнительного механизма 8, расположенного на линии подачи аммиачной воды, контур автоматического регулирования пено гашеданя, состоящий из датчика 9 уроня пекы, регулятора 10 и исполни- тельного ьзеханизма 1) , расположенного на линии подачи олеиновой кислоты, датчики 12-17 соответственно температуры воздузса, поступающего на , воды, поступающей на охлаждение в рубашку ферментера и выходящей из нее, температуры питательной среды теплового потока и влажности воздуха, поступающего в ферментер., контура регулирования поршня воздуха на аэрацию состоящего КЗ датчика 18 расхода воздухаз peryflHTOv a 19 и исполнительного неханизма 20, расположенного на линии подачи воздуха в ферментер, контур регулирования расхода раствора мела cbtj, содгржашзнй датчик .21 расхода, регулятор 22 расхода и исполнительный механизм 23, расположенньй на линии подачи раствора мелассы в ферментер 1 , соединенными между собой, вычислительное з стройство 24 и прог раммное устройство 25, исполнительные механизмы 26, расположенные на линиях подачи растворов питательных солей из дозаторов 27, при этом вхо вычислительного устройства 2 подклю чен к датчикам 13 и 14 температуры, установленным на входе и выходе теп

5 0 5 О д g где

S

С

0

лообменника, датчикам 16, 12, 17, 18, 2, 15 и 21 теплового потока и температуры, влажности и расхода воздуха, температуры и расхода питательной среды, а выход - к регуляторам 22, 19 и 3 контуров регулирования подачи питательной среды, воздуха и температуры в ферментере 1, причем программное устройство 25 связано с исполнительными механизмами 23 и 26 подачи питательной среды и солей.

Система работает следующим образом.

Все перечисленные контуры регулирования параметров работают аналогично. Сигнал с датчика, пропорци- онапьньй текущему значению параметра, поступает на регулятор, где сравнивается с заданным значением. Регулятор определяет разность между за- даннь5м и текущим значениями параметра и вырабатывает в соответствии с полученной разностью и соответствующим алгоритмом управления регулирующее воздействие на уменьшение разности между этими значениями, поступающее на исполнитепьньЕЙ механизм с регулирующим органом, который изменяет подачу соответствующей субстанции.

Растворы питательных солей в ферментер 1 подаются в соответствии с заданной программой, реализуемой программным устройством 25 с помощью исполнительных механизмов 26 из дозаторов 27.

Программное устройство 25 изменяет задания регуляторов 19 и 22 расхода воздуха и раствора мелассы в соответствии с технологическим регламентом. Кроме того, подача растворов питательных солей и питательной среды в фермгктер начинается в начале каждого часа, поэтому программное устройство 25 соединено с исполнительными механизмами 23 и 26.

Вычислительное устройство 24 выполняет .следующие операции.

Определяют количество тепла, поступившее в ферментер с воздухом и ушедшее с отработанными газами, по уравнению QB Q7 P-Gi V,005/t - + 1,974

x,to - x;t,) + 2499 ( xjj ,,(1)

t 2 - температура воздуха на выходе из аппарата, с;

t: X ,

о

Q

3

температура воздуха на входе в аппарат,С; влагосодержание воздуха на входе и выходе,°С; плотность воздуха, кг/м расход воздуха.

Сигнал, пропорциональный значению расхода воздуха на входе в ферментер 1, поступает от датчика 18, сигнал, пропорциональный температуре воздуха на входе в ферментер t , поступает от датчика 12, сигнал, пропорциональный значению Ьлагосоде жания воздуха на входе в фермен

тер Ху, поступает от датчика 17, сигнал, пропорциональный значению температуры воздуха на выходе из ферментера, поступает от датчика 2 температуры культуральной среды, . так как в соответствии с известными данными температура воздуха на выходе из ферментера равна температуре культуральной среды, а влагосодержание, -максимальное дпя данной температуры, равно 100%.

Значение плотности р задается заранее и хранится в памяти вычислительного устройства.

Определяют количество тепла, поступающего с раствором питательной среды по уравнению

QM , 2)

где G - расход раствора питательной среды, пропорциональньй сигнал которого поступает в вычислительное устройство от датчика 21 расхода раствора мелассы;

t, с, температура культуральной среды - от датчика 2; ,

t - температура раствора мелассы - от датчика 15;

| .,С - плотность и удельная теплоемкость раствора мелассы (задаются заранее и их значения хранятся в памяти вычислительного устройства 24).

Воспринимает сигнал от датчика 16 теплового потока, пропорциональный общему количеству тепла, который складывается из биологического тепла Q тепла Q, , внесенного воздухом, и тепла Q, внесенного раствором мелассы (питательной среды), т.е.

&иал+

QR + Q.

(3)

-

Вьиислив Q я по уравнению (1),

8

ПО уравнению (2), вычислительное устройство определяет количество биологического тепла

QMQc Q t - Qo - Snoft. «14

QM

(4)

10

Так как количество биологического тепла определяется по уравнению

г- G,

J

(5)

где г

GS- удельное тепловыделение;

количество биомассы, то вычислительное устройство .4 определяет количество биомассы в аппарате на текущий момент

20

.

(6)

Величина удельного тепловьщеле- ния задается заранее и хранится в памяти вычислительного устройства.

Определив количество биомассы в

ферментере, вычислительное устройство определяет необходимое количество питательной среды по уравнению

30 м -2i-i22- 6 в. с

(7)

5

0

5

0

5

46 В Г

где М - количество исходной питательной среды;

количество биомассы в ферментере;

содержание сахара в условной мелассе;

выход дрояокей из условной мелассы;

содержание сахара в исходной мелассе.

Сравнивая расчетное значение необходимого количества раствора мелассы с заданием регулятора 22, вычислительное устройство 24 выдает корректирующий сигнал на изменение зада- ;ния в случае несоответствия заданного значения расхода мелассы необходимому. Тем самым достигается мак- симальная эффективность использования питательных веществ мелассы при определенном текущем значении кон- центрации биомассы в ферментере.

Для каждого заданного значения : температуры культуральной жидкости в ферментере 1 задается соответствующий расход охлаждающей воды. Вычислив , пропорциональное тепловому потоку

(сигнал от датчика 16)

вычислительное устройство 24 опреде- ляет необходимое количество воды для отвода тепла по уравнению

..

CJ%. V

(8)

воЗм

- расход воды на охлаждегде G ние;

tjjj - температура воды на выходе из рубашки 5 (сигнал от датчика температуры 14),

t - температура воды на входе в рубашку 5 (сигнал от датчика температуры 13);

С , р - удельная теплоемкость и плотность воды, значения которых задаются заранее и хранятся в памяти вычислительного устройства 24.

Если расчетное значение расхода охлаждающей воды отличается от заданного, то вычислительное устройство в соответствии с вычисленной разностью вьщает корректирующий сигнал на задатчик регулятора 3 температуры.

Так как в соответствии с технологическим регламентом задание регулятора 3 температуры культуральной среды может быть изменено, что повлечет за собой изменение температуры отработанного воздуха, то возникнет необходимость при том же значении количества тепла, внесенного в ферментер- с воздухом и ушедшего с отработанным воздухом, скорректировать задание на расход воздуха, поступающего на аэрацию. Вычислительное устройство по уравнению ( 1) рассчитает но вое. значение расхода воздуха, поступающего в ферментер, н скорректирует задание регулятора 19 расхода воздуха.

Так как количество биомассы в каждый момент времени вычислительное устройство рассчитьшает в соответствии с уравнением (6) и это значение может отличаться от ожидаемого, то вычислительное устройство пересчитает необходимое количество растворов питательных солей по соответствующим

уравнениям и выдаст корректирующий - сигнал на программное устройство 25, которое увеличит или уменшит время истечения соответствующих растворов питательных солей через исполнительные механизмы 26 из дозаторов 27, обеспечивая тем самым нормальные физиологические условия выращивания микроорганизмов.

Таким образом, данная система автоматического управления процессом выращивания микроорганизмов учитьша ет по сравнению с известным большинство внешних и внутренних возмущений, компенсирует их соответствующие ми корректирующими воздействиями, что повьш1ает точность управления.

Формула изобретения

0

5

Система автоматического управления процессом выращивания микроорганизмов, содержащая контуры регули- 5 рования температуры в ферментере, пеногашения, подачи воздуха, рН, подачи питательной среды и солей, датчики температуры, установленные на входе и выходе -теплообменника, и датчик расхода питательной среды, отличающаяся тем, что, с целью повышения точности, она снабжена датчиком теплового потока, датчиками температуры, влажности и расхода поступающего воздуха, датчиком температуры мелассы и соединенными между собой программным и вычислительньП устройствами, при этом вход последнего подключен к датчикам температуры, установленным на входе и выходе теплообменника, датчикам теплового потока, температуры, влажности и расхода воздуха, температуры и расхода питательной среды, а выход - к регуляторам контуров регулирования подачи питательной среды, воздуха и температуры в ферментере, причем программное устройство связано с исполнительными механизмами контуров подачи питательной среды и солей.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом выращивания микроорганизмов | 1977 |

|

SU700538A1 |

| Система автоматического управленияпРОцЕССОМ ВыРАщиВАНия МиКРООРгАНизМОВ | 1979 |

|

SU840844A2 |

| Система автоматического управления процессом выращивания микроорганизмов | 1985 |

|

SU1285000A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1980 |

|

SU953631A2 |

| Система автоматического управления процессом культивирования микроорганизмов | 1984 |

|

SU1353810A1 |

| "Система автоматического управления процессом выращивания микроорганизмов" в ферментере" | 1989 |

|

SU1735372A1 |

| Система автоматического управления периодическим процессом биосинтеза микроорганизмов в ферментере | 1980 |

|

SU940144A1 |

| Система управления процессом выращивания микроорганизмов | 1985 |

|

SU1286628A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1979 |

|

SU1089114A2 |

| Система автоматического управления процессом непрерывного выращивания микроорганизмов | 1981 |

|

SU1073283A1 |

Изобретение относится к микробиологической промышленности и может быть использовано для управления периодическим процессом выращивания микроорганизмов, например хлебопекарных дрожжей. Цель изобретения - повьппение точности управления. Система снабжена датчиками температуры раствора питательной среды и влажности воздуха, поступающего в ферментер, выходы которых соединены . с вычислительным устройством, датчиками расхода воздуха, поступающего в ферментер, и расхода раствора питательной среды, первые выходы кото- рых соединены с соответствующими регуляторами расхода воздуха и раствора питательной среды, а вторые - с вычислительным устройством, выходы которого соединены с регуляторами температуры культуральной среды, расходов воздуха и раствора мелассы и программным устройством 25, которое изменяет задание регуляторов 19 и 22 расходов воздуха и питательной среды, а вычислительное устройство (ВУ) 24 определяет количества тепла, поступившее с отработанными газами, количество тепла, поступающее с раствором питательной среды, общее количество тепла и количество биологического тепла. Затем ВУ определяет количество биомассы в ферментере 1 и нахйдит необходимое количество биомассы, сравнивает расчетное значение с заданием регулятора 22, и ВУ вьщает корректирующий сигнал на изменение задания. За счет этого достигается максимальная эффективность использования питательных веществ мелассы при определенном текущем значении концентрации биомассы в ферментере 1. 1 ил. ,, SS о 01

| Система автоматического управления процессом культивирования дрожжей | 1983 |

|

SU1221244A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1988-01-15—Публикация

1985-12-23—Подача