со С

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управленияпРОцЕССОМ ВыРАщиВАНия МиКРООРгАНизМОВ | 1979 |

|

SU840844A2 |

| Система управления процессом выращивания микроорганизмов | 1985 |

|

SU1286628A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1985 |

|

SU1285000A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1979 |

|

SU1089114A2 |

| Система автоматического управления процессом выращивания микроорганизмов | 1980 |

|

SU953631A2 |

| Система автоматического управления процессом выращивания микроорганизмов | 1985 |

|

SU1366530A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1977 |

|

SU661003A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1977 |

|

SU700538A1 |

| МАЛАЯ ФЕРМЕНТАЦИОННАЯ УСТАНОВКА (ВАРИАНТЫ) | 1996 |

|

RU2142995C1 |

| Система автоматического управления процессом непрерывного культивирования микроорганизмов | 1981 |

|

SU981964A1 |

Использование: в дрожжевом производстве. Сущность: система автоматического управления процессом выращивания микроорганизмов в ферментере содержит контуры стабилизации температуры, рН биомассы и пеногашения, контуры регулирования подачи питательных солей, воды и воздуха на аэрацию, исполнительные механизмы на линиях подачи субстрата и воздуха, вертикальную трубу с отсечным клапаном в верхней ее части, датчики температуры воздуха, поступающего на аэрацию, и температуры охлаждающей воды, блок регистрации тепловыделения, дифференциальное устройство, блок анализа, пять датчиков теплового потока и вычислительное устройство. При этом вертикальная труба разделена на пять отсеков, три первых из которых заужены, а два последующих расширены с изменением размеров зауживания и расширения. 1 ил.

Изобретение относится к микробиологической промышленности и может быть использовано в дрожжевом производстве.

Наиболее близкой по технической сущности к изобретению является система, которая содержит контуры стабилизации температуры, рН, автоматического пенога- шения, программной подачи солей, подачи воздуха на аэрацию в зависимости от уровня в ферментере, датчики температуры на воздуховоде, а также на входе и выходе охлаждающей рубашки, вертикальную трубу (сравнительную камеру) с датчиком плотности теплового потока на стенке и отсечным клапаном в верхней части, вычислительное устройство и исполнительные механизмы на линиях подачи субстрата и воздуха.

Данная система позволяет управлять процессом выращивания микроорганизмов, однако имеет большую инерционность, так как в сравнительной камере отрабатывается

только один отличный по своим условиям от ферментера вариант. Отработка всех вариантов происходит последовательно. Время перехода системы в зону оптимума увеличивается, что может значительно снизить технико-экономическиепоказателипроизводства, поскольку ферментеры относятся к аппаратам большой единичной мощности. Кроме того, в ходе процесса могут быстро изменяться условия, что требует быстрого перехода с одного режима на другой, так как дрожжи в течение нескольких десятков секунд могут перестроиться с роста на спиртовое брожение.

Целью изобретения является повышение выхода микроорганизмов с единицы затрачиваемого сырья.

Поставленная цель достигается тем, что система, содержащая датчики температуры, рН, уровня, регуляторы температуры, уровня пены, исполнительные механизмы на маvj ы ел

00

ю

гистралях охлаждающей воды, воздуха, мелассы, олеиновой и серной кислоты, дозаторы солей, датчик теплового потока, программное устройство, вычислительное устройство, снабжена блоком регистрации тепловыделения, дифференциальным устройством, блоком анализа с четырьмя дополнительными датчиками теплового потока, вертикальной трубой, разделенной на ряд отсеков. При этом первые три из отсеков заужены в нижней части, а последующие два расширены. В верхней части трубы отсеки объединены в общую камеру, на выходе которой установлен отсечный клапан. На стенке каждого из отсеков установлен датчик теплового потока, соединенный с входом блока регистрации тепловыделения, первый выход которого связан с первым входом блока анализа, а второй через дифференциальное устройство - с вторым входом блока анализа, причем выход последнего связан с вычислительным устройством, выход которого подключен к исполнительному механизму, установленному на линии подачи воздуха.

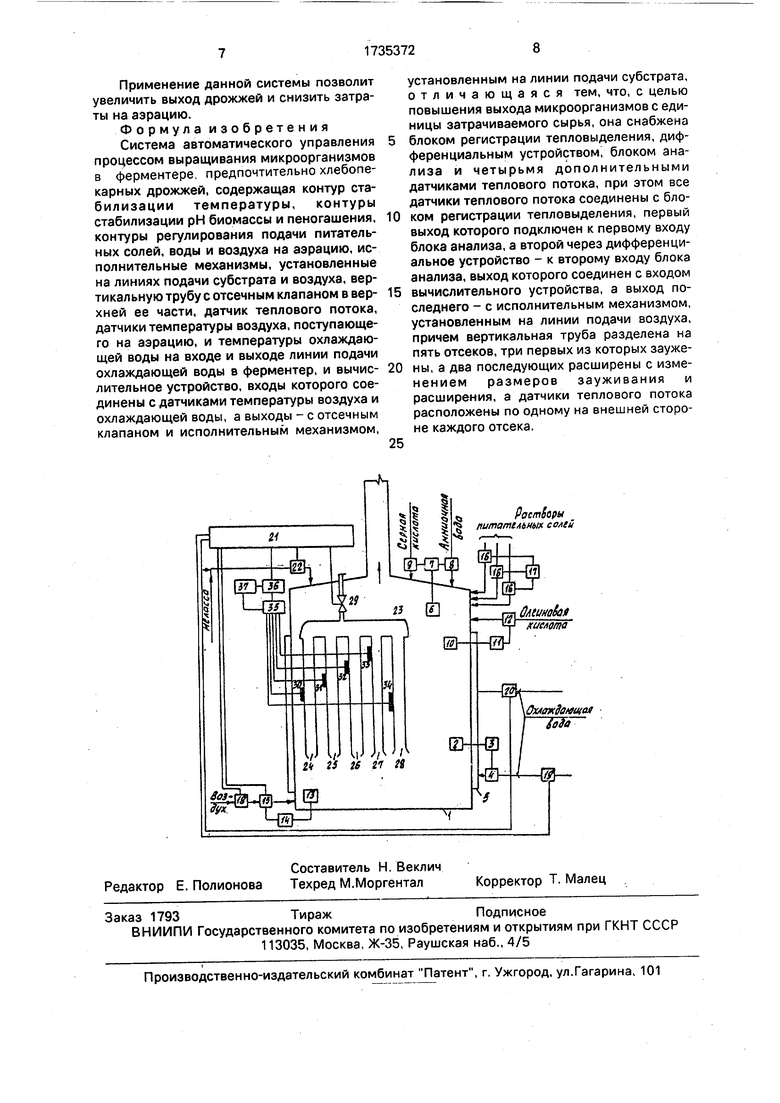

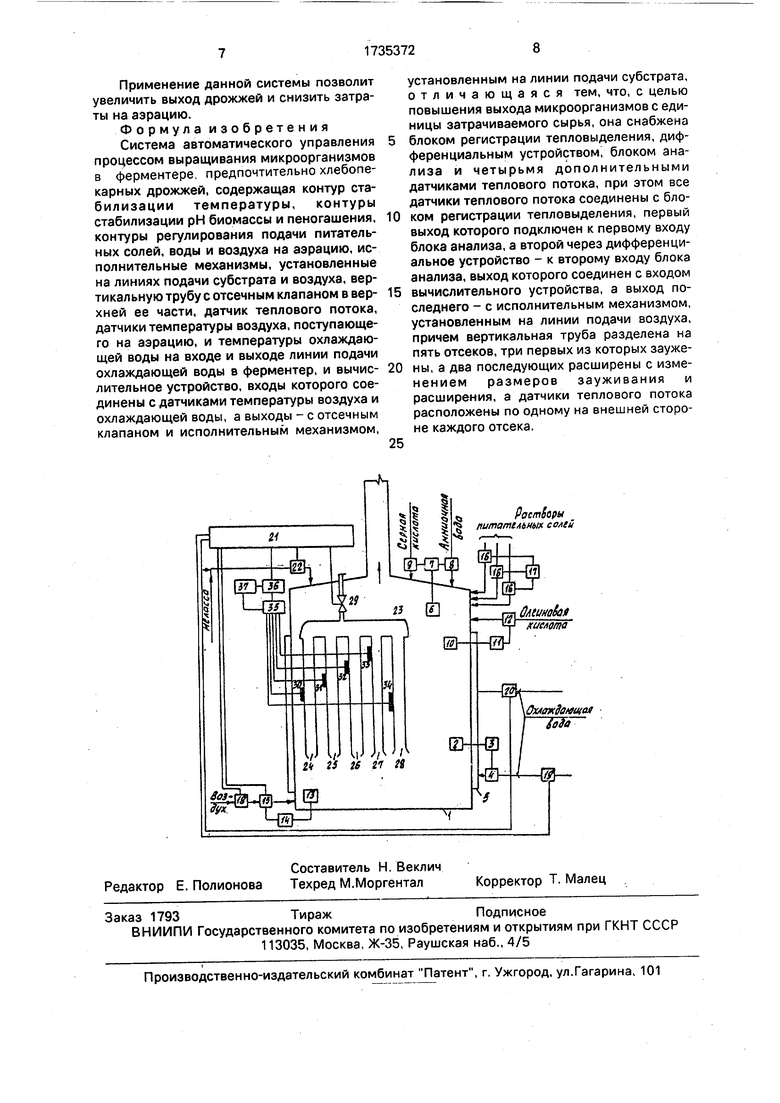

На чертеже приведена блок-схема системы автоматического управления процессом выращивания микроорганизмов.

Система содержит контур стабилизации температуры в ферментере 1, содержащий датчик 2 температуры, регулятор 3, исполнительный механизм 4, установленный на линии подачи воды, подаваемой в охладительную рубашку 5, контур стабилизации рН дрожжевой массы, состоящий из датчика б, регулятора 7, исполнительного механизма 8 на трубопроводе аммиачной воды и исполнительного механизма 9 на трубопроводе серной кислоты, контур пено- гашения, состоящий из датчика 10, регулятора 11 и клапана 12 на трубопроводе олеиновой кислоты, контур подачи воздуха на аэрацию в зависимости от уровня в ферментере, состоящий из датчика 13 уровня, регулятора 14, исполнительного механизма 15 на воздуховоде, контур регулирования подачи питательных солей, состоящий из дозаторов 16, программного устройства 17. Система также содержит датчики 18-20 температуры, установленные на воздуховоде, а также на входе и выходе из охладительной рубашки соответственно и соединенные с вычислительным устройством 21. Выход последнего соединен с исполнительным механизмом 15, установленным на воздуховоде, и с исполнительным механизмом 22, смонтированным на трубопроводе подачи мелас- сы. Кроме того, система снабжена вертикальной трубой 23, разделенной на ряд отсеков 24-28. Причем, первые три отсека заужены в нижней части, а два последующие расширены. Степень изменения размеров зауживания либо расширения выбирается например такой, чтобы аэрация

изменялась на 10% по сравнению с соседним отсеком, тогда для случая, непосредственно представленного на чертеже, имеют - 30 - 20 - 10 + 10 + 20%. В верхней части отсеки соединены в общую камеру, на выхо0 де которой установлен отсечный клапан 29, соединенный с входом вычислительного устройства 21. На стенках каждого из отсеков установлены датчики 30-34 теплового потока на одинаковой высоте примерно на рас5 стоянии 1 м от нижнего края отсеков, соединенные с входом блока 35 регистрации тепловыделения, первый выход которого подключен к первому входу блока 36 анализа, а второй через дифференциальное

0 устройство 37 - к второму входу блока 36 анализа, выход блока 36 анализа соединен с вычислительным устройством 21.

Система работает следующим образом. Температура в ферментере 1 поддержи5 вается на заданном уровне с помощью контура стабилизации температуры, включающего датчик 2 температуры, подключенный на вход регулятора 3, который после сравнения текущего и заданного зна0 чений температур вырабатывает сигнал регулирующего воздействия, управляющего исполнительным механизмом 4 на линии подачи воды, подаваемой в охладительную рубашку 5. Изменение кислотности в фер5 ментере в зависимости от отклонения рН в одну или другую сторону подает сигнал на исполнительный механизм 8 подачи воды, либо на исполнительный механизм 9, подающий серную кислоту в дрожжерастильный

0 аппарат. Уровень пены в аппарате контролируется датчиком 10, сигнал которого поступает на регулятор 11, воздействующий на клапан 12, установленный на трубопроводе олеиновой кислоты. Уровень культу5 ральной среды в аппарате контролируется датчиком 13, сигнал которого поступает на регулятор 14, который воздействует на исполнительный механизм 15, управляющий подачей воздуха на аэрацию.

0 Растворы питательных солей в ферментере подаются посредством дозаторов 16, работой которых управляет программное устройство 17.

Кроме того, система содержит трубу 23,

5 помещенную вертикально в ферментер. В исходном положении клапан 29, расположенный в верхней части трубы 23, закрыт и аэрационный воздух вытесняет культураль- ную жидкость из трубы. По команде вычислительного устройства 21 клапан 29

открывается и культуральная жидкость заполняет отсеки 24-28 трубы 23.

При этом жидкость внутри отсеков подвержена тем же тепловым влияниям, что и жидкость внутри ферментера. Так как форма отсеков в нижней части различна, первые более заужены, а последующие расширены, то степень аэрации культуральной жидкости в первых отсеках ниже, а в последующих выше, чем во всем объеме ферментера. В результате получается ряд различных режимов культивирования. Жидкость в отсеках 24-28 устанавливается на высоте уровня жидкости в ферментере. Однако поскольку аэрация в отсеках неодинакова, то при равных гидростатических уровнях, уровень в первых зауженных отсеках будет ниже, чем в ферментере, а в последних выше. Жидкость в отсеках не циркулирует. В данном случае измеряется не интегральное тепловыделение микроорганизмов (в частности, хлебопекарных дрожжей), а разница тепловыделения в отсеке и ферментере, и судя по величине и знаку этой разницы определяется зона оптимального ведения процесса культивирования, причем с опережением, что дает возможность оперативной корректировки процесса. Так как и отсеки и датчики находятся внутри объема ферментера, то это позволяет компенсировать внешние возмущающие воздействия, вносимые охлаждающей системой, притоком и аэраци- онным воздухом.

Датчики 30-34 теплового потока, установленные на стенке каждого отсека 24-28 измеряют разность тепловыделения в отсеке трубы и ферментере и передают сигнал на вход блока 35 регистрации тепловыделения, который передает тепловую информацию на блок 36 анализа. Последний анализирует ситуацию в каждом из отсеков и передает сигнал на вычислительное устройство. Блок 36 производит селекцию (отбор) максимального/минимального значения сигнала от датчиков и включает соответствующий отсек в вычислительное устройство. Блок 37 учитывает скорость изменения сигнала, что повышает быстродействие системы (регулирование с упреждением возмущений). Для увеличения быстродействия системы введен дифференциальный блок 37, получающий информацию от блока 35 регистрации тепловыделения и подающий корректирующий импульс в блок 36 анализа.

Алгоритм работы системы вычислительного устройства 21 и блока 36 анализа. В исходном состоянии отсечный клапан 29 закрыт, т.е. отсеки 24-28 не заполнены жидкостью, датчики 30-34 теплового потока

отключены. По команде вычислительного устройства клапан 29 открывается. Жидкость заполняет отсеки. Включаются в работу датчики теплового потока, которые

измеряют разность тепловыделения в ферментере и отсеках. Так как необходимо выйти на стабильный режим, то подключение датчиков теплового потока происходит не сразу, а с выдержкой времени т(определяется экспериментально, например для хлебопекарных дрожжей до 30 с). Блок регистрации тепловыделений регистрирует показания всех датчиков теплового потока и передает их на блок 36 анализа. Так как

первые отсеки заужены, а последние расширены в нижней части, следовательно, возду- хоснабжение первых ниже, а последующих выше, чем в ферментере, то при подходе к зоне спиртообразования первый из зауженных отсеков подает сигнал в блок 36 анализа. Выбор зоны запаса, исходя из инерционности системы и скорости ведения процесса осуществляется априорно, т.е. наперед определяется, какой из отсеков основным сигнализатором подхода к опасному режиму. Таким образом, можно варьировать временем прогнозирования. С блока анализа выбранного отсека сигнал поступает в вычислительное устройство, которое по результатам измерения определяет удельное тепловыделение на единицу поданного питания (данная величина определяется экспериментально и закладывается в виде заданий в вычислительное

устройство).

При снижении указанной величины ниже заданной нормы вычислительное устройство увеличивает подачу воздуха, если это возможно, а если нет, уменьшает подачу

питания. Выбранный отсек сигнализирует о правильности принятых решений. В системе возможны различные отклонения, т.е. поступают одновременно сигналы от разных отсеков. При этом блок анализа осуществляет селекцию максимального значения и через блок 35 дифференцирования наиболее изменяющимся значением (максимум скорости). По истечении некоторого времени (подбирается экспериментально, для

дрожжей примерно 10 мин) вычислительное устройство дает команду на закрытие клапана 29 (после закрытия клапана 29 отсеки опорожняются, так как аэрационный воздух вытесняет жидкость), отключение датчика

теплового потока и блока анализа, а сигналы по тепловыделению запоминаются в вычислительном устройстве. После выдержки времени примерно 2 мин цикл повторяется.

Применение данной системы позволит увеличить выход дрожжей и снизить затраты на аэрацию.

Формула изобретения Система автоматического управления процессом выращивания микроорганизмов в ферментере, предпочтительно хлебопекарных дрожжей, содержащая контур стабилизации температуры, контуры стабилизации рН биомассы и пеногашения, контуры регулирования подачи питательных солей, воды и воздуха на аэрацию, исполнительные механизмы, установленные на линиях подачи субстрата и воздуха, вертикальную трубу с отсечным клапаном в верхней ее части, датчик теплового потока, датчики температуры воздуха, поступающего на аэрацию, и температуры охлаждающей воды на входе и выходе линии подачи охлаждающей воды в ферментер, и вычислительное устройство, входы которого соединены с датчиками температуры воздуха и охлаждающей воды, а выходы - с отсечным клапаном и исполнительным механизмом,

установленным на линии подачи субстрата, отличающаяся тем, что, с целью повышения выхода микроорганизмов с единицы затрачиваемого сырья, она снабжена

блоком регистрации тепловыделения, дифференциальным устройством, блоком анализа и четырьмя дополнительными датчиками теплового потока, при этом все датчики теплового потока соединены с блоком регистрации тепловыделения, первый выход которого подключен к первому входу блока анализа, а второй через дифференциальное устройство - к второму входу блока анализа, выход которого соединен с входом

вычислительного устройства, а выход последнего - с исполнительным механизмом, установленным на линии подачи воздуха, причем вертикальная труба разделена на пять отсеков, три первых из которых заужены, а два последующих расширены с изменением размеров зауживания и расширения, а датчики теплового потока расположены по одному на внешней стороне каждого отсека.

Pac/nSopbt § питагмльных солен

Охлаждающая

| Система автоматического управленияпРОцЕССОМ ВыРАщиВАНия МиКРООРгАНизМОВ | 1979 |

|

SU840844A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-05-23—Публикация

1989-11-20—Подача