со

О5

Изобретение относится к автоматике, в частности к автоматизации процессов термической обработки металлов, например автоматизации процессов нагрева и охлаждения при местной обработке сварных соединений, и может быть применено при изготовлении корпусного оборудования химического .аппаратостроения и других областей промьгашенности.

Цель изобретения - повышение точности и производительности.

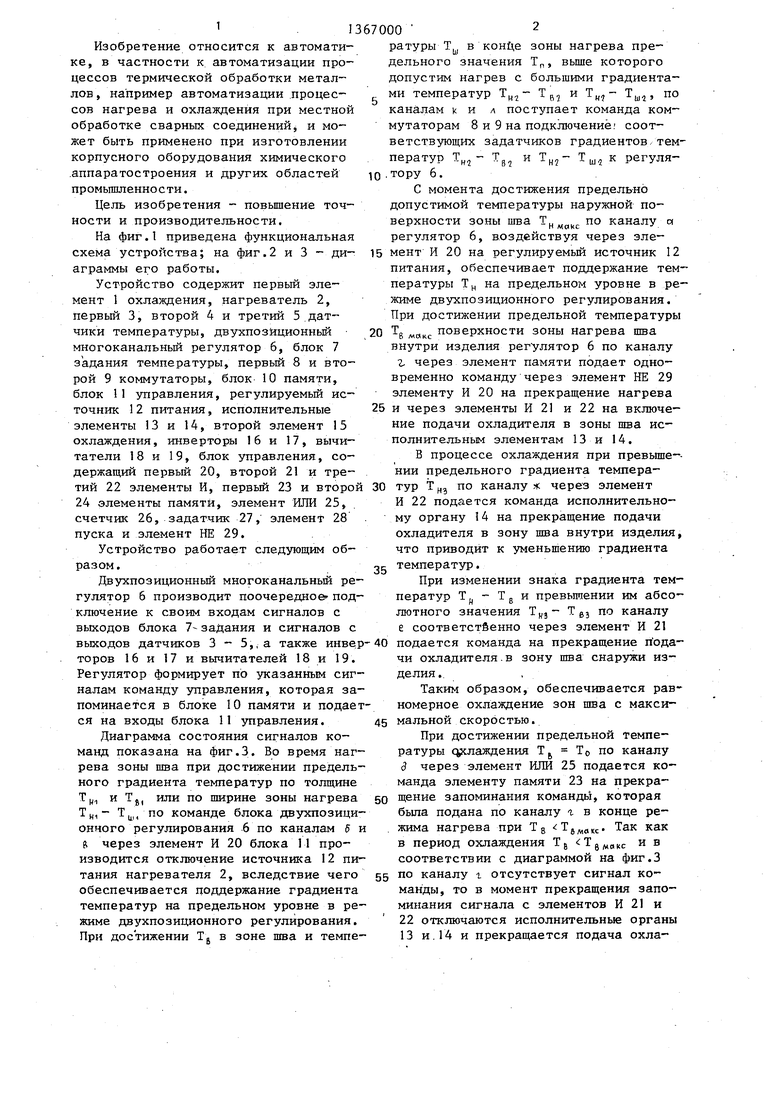

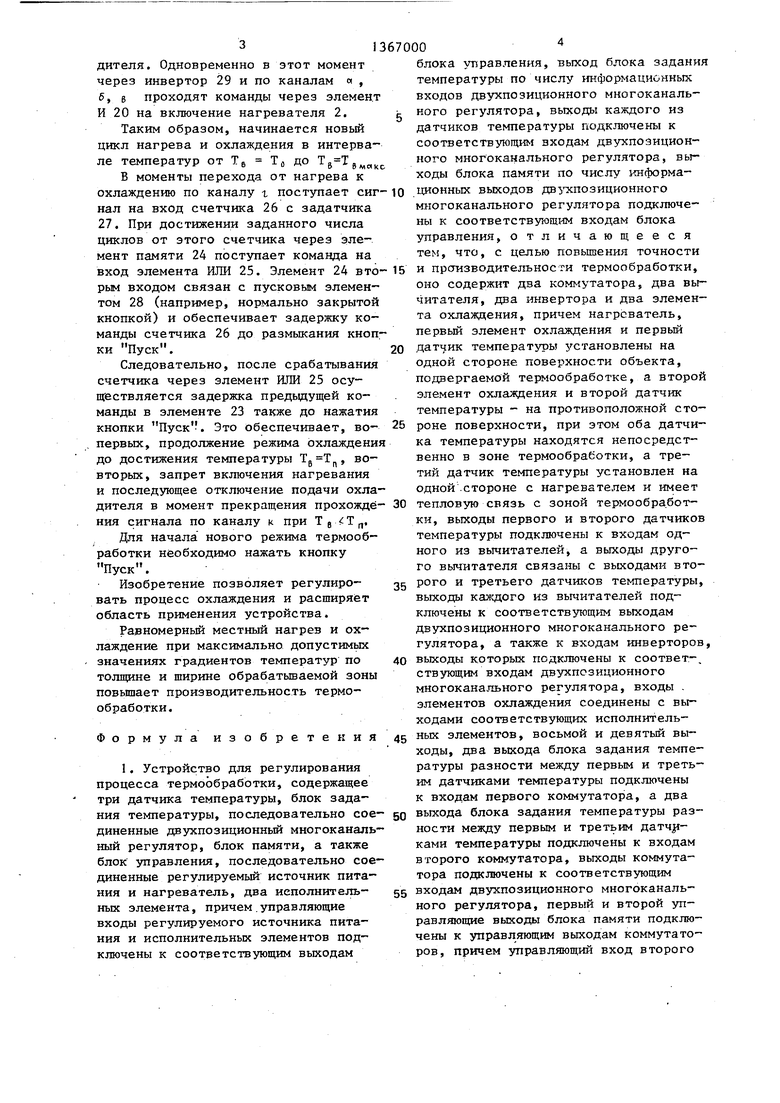

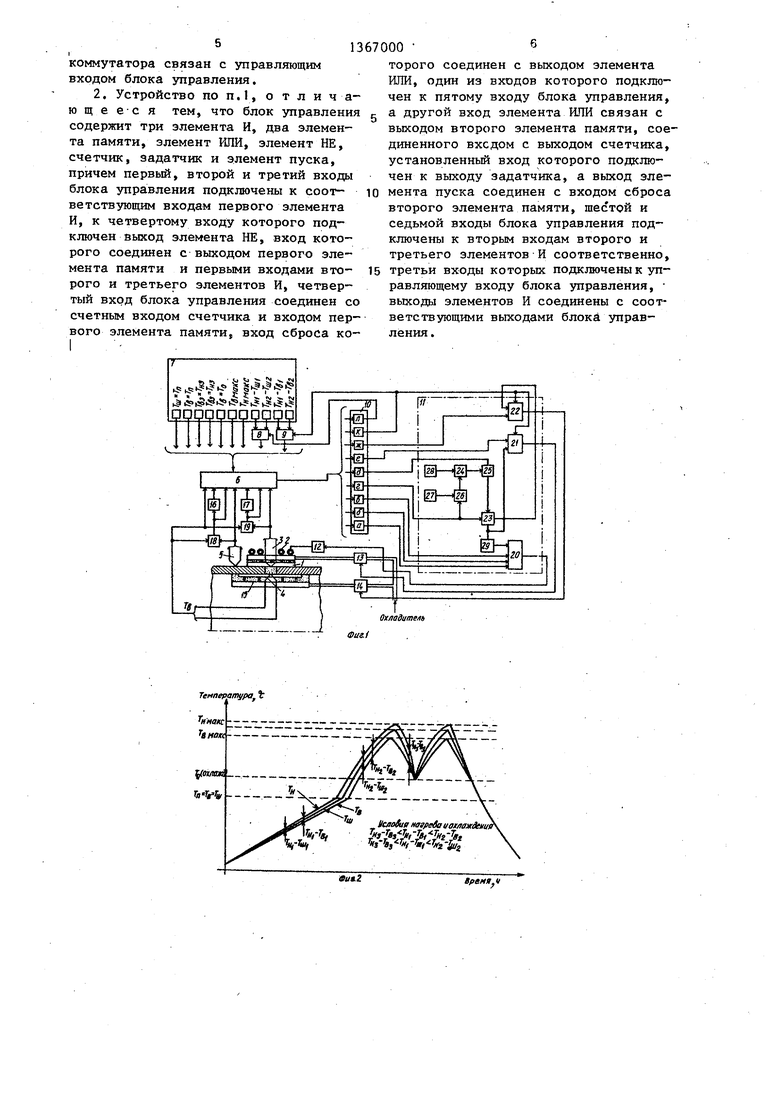

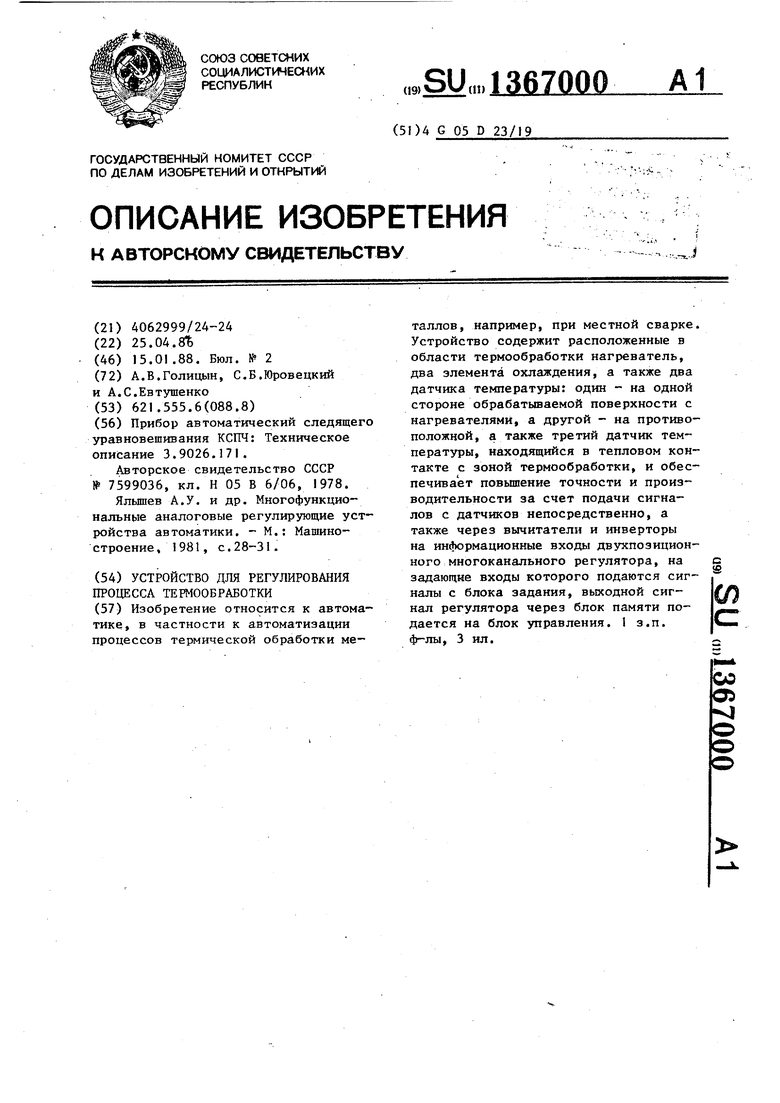

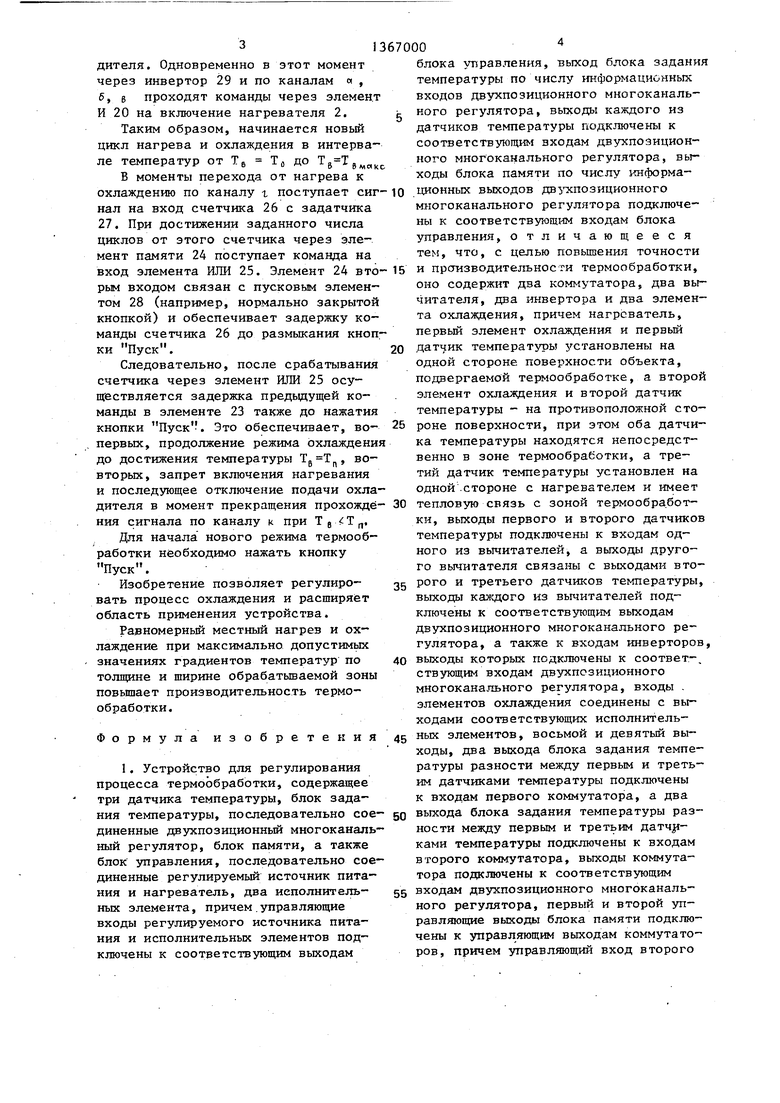

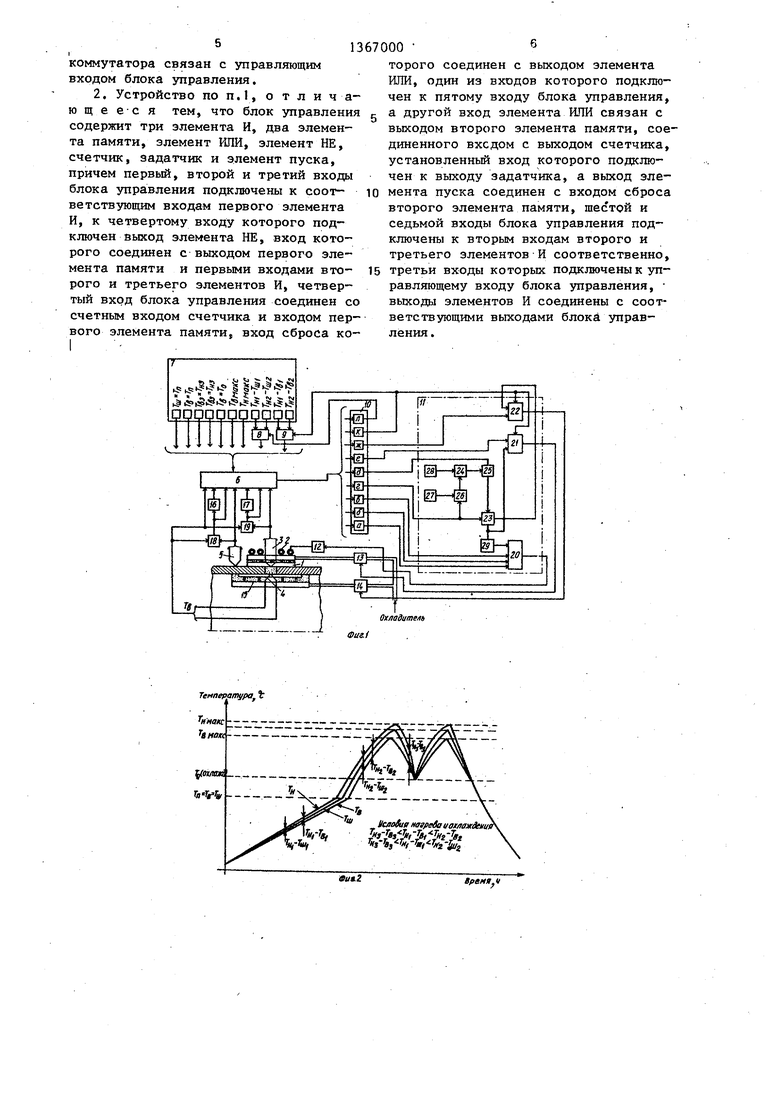

На фиг.1 приведена функциональная схема устройства; на фиг.2 и 3 - диаграммы его работы.

Устройство содержит первый элемент 1 охлаждения, нагреватель 2, первый 3, второй 4 и третий 5,датчики температуры, двухпозйционньш многоканальный регулятор 6, блок 7 задания температуры, первый 8 и второй 9 коммутаторы, блок 10 памяти, блок 11 управления, регулируемый источник 12 питания, исполнительные элементы 13 и 14, второй элемент 15 охлаждения, инверторы 16 и 17, вычи- татели 18 и 19, блок управления, содержащий первый 20, второй 21 и третий 22 элементы И, первый 23 и второ 24 элементы памяти, элемент ИЛИ 25, счетчик 26, задатчик 27, элемент 28 пуска и элемент НЕ 29.

Устройство работает следующим образом.

Двухпозйционньш многоканальный регулятор 6 производит поочередное подключение к своим входам сигналов с выходов блока 7-задания и сигналов с

ратуры Tj в конДе зоны нагрева предельного значения Т, вьше которого допустим нагрев с большими градиентами температур Т, и „,,- Т., по каналам хил поступает команда коммутаторам 8 и 9 на подключение. соответствующих задатчиков градиентов/температур

Т --нг

62

и

Т -

Н2

Т

шг

к регуля-

тору 6.

с момента достижения предельно допустимой температуры наружной поверхности зоны шва , по каналу а регулятор 6, воздействуя через эле- 5 мент И 20 на регулируемьш источник 12 питания, обеспечивает поддержание температуры Т ц на предельном уровне в режиме двухпозиционного регулирования. При достижении предельной температуры 0 Tg поверхности зоны нагрева шва внутри изделия регулятор 6 по каналу Z через элемент памяти подает одновременно команду через элемент НЕ 29 элементу И 20 на прекращение нагрева 5 и через элементы И 21 и 22 на включение подачи охладителя в зоны шва исполнительным элементам 13 и 14.

В процессе охлаждения при превыше-- НИИ предельного градиента темпера- 0 тур Т„, по каналу ж через элемент И 22 подается команда исполнительному органу 14 на прекращение подачи охладителя в зону шва внутри изделия, что приводит к уменьшению градиента g температур.

При изменении знака градиента температур Tj - Tg и превьшении им абсолютного значения Т, - Т gj по каналу е соответстйенно через элемент И 21

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки сварных швов | 1978 |

|

SU775154A1 |

| Многоканальный регулятор тепловых процессов (его варианты) | 1980 |

|

SU943667A1 |

| Устройство для термообработки сварныхшВОВ | 1977 |

|

SU840163A1 |

| Многоканальный пропорциональный регулятор температуры | 1981 |

|

SU964591A1 |

| Устройство для регулирования температуры | 1984 |

|

SU1188713A1 |

| Спектроанализатор кардиосигналов | 1984 |

|

SU1170371A1 |

| Многоканальный широтно-импульсный регулятор температуры (его варианты) | 1981 |

|

SU978111A1 |

| Многопрограммный регулятор температуры | 1983 |

|

SU1087951A1 |

| Многоканальный регулятор температуры | 1982 |

|

SU1091139A1 |

| Резервированное двухканальное устройство для регулирования температуры | 1976 |

|

SU598044A1 |

Изобретение относится к автоматике, в частности к автоматизации процессов термической обработки металлов, например, при местной сварке. Устройство содержит расположенные в области термообработки нагреватель, два злемента охлаждения, а также два датчика температуры: один - на одной стороне обрабатываемой поверхности с нагревателями, а другой - на противоположной, а также третий датчик температуры, находящийся в тепловом контакте с зоной термообработки, и обеспечивает повьппение точности и производительности за счет подачи сигналов с датчиков непосредственно, а также через вычитатели и инверторы на информационные входы двухпозицион- ного многоканального регулятора, на задающие входы которого подаются сигналы с блока задания, выходной сигнал регулятора через блок памяти подается на блок управления. 1 з.п. ф-лы, 3 ил.

выходов датчиков 3 - 5,, а также инве1р-40 подается команда на прекращение п ода- торов 16 и 17 и вычитателей 18 и 19. чи охладителя.в зону шва снаружи из- Регулятор формирует по указанным сиг- делия.

налам команду управления, которая за- Таким образом, обеспечивается рав поминается в блоке 10 памяти и подается на входы блока 11 управления. 45 Диаграмма состояния сигналов кономерное охлаждение зон шва с максимальной скоростью.

При достижении предельной температуры фслаждения Т TO по каналу в через элемент ИЛИ 25 подается команда элементу памяти 23 на прекра- 50 щение запоминания командь, которая была подана по каналу г в конце реманд показана на фиг.З. Во время нагрева зоны шва при достижении предельного градиента температур по толщине Т| и Tj, или по ширине зоны нагрева Т|,, по команде блока двухпозиционного регулирования 6 по каналам 5 и и через элемент И 20 блока 11 производится отключение источника 12 питания нагревателя 2, вследствие чего обеспечивается поддержание градиента температур на предельном уровне в режиме двухпозиционного регулирования. При достижении Tg в зоне шва и темпеТаким образом, обеспечивается рав

номерное охлаждение зон шва с максимальной скоростью.

При достижении предельной температуры фслаждения Т TO по каналу в через элемент ИЛИ 25 подается команда элементу памяти 23 на прекра- щение запоминания командь, которая была подана по каналу г в конце режима нагрева при Т g ; Т

8 «а КС

т

Так как

8 iwoiKc

И В

в период охлаждения Т, соответствии с диаграммой на фиг.З 5 по каналу г отсутствует сигнал команды, то в момент прекращения запоминания сигнала с элементов И 21 и 22 отключаются исполнительные органы 13 и.14 и прекращается подача охладителя. Одновременно в этот момент через инвертор 29 и по каналам а , 6, в проходят команды через элемент И 20 на включение нагревателя 2.

Таким образом, начинается новый цикл нагрева и охлаждения в интервале температур от Tg Т, до

В моменты перехода от нагрева к охлаждению по каналу г поступает сиг- нал на вход счетчика 26 с задатчика 27. При достижении заданного числа циклов от этого счетчика через элемент памяти 24 поступает команда на

вход элемента ИЛИ 25. Элемент 24 вто- 15 и производительноеги термообработки, рым входом связан с пусковым элементом 28 (например, нормально закрытой кнопкой) и обеспечивает задержку команды счетчика 26 до размыкания кнопки Пуск.20

Следовательно, после срабатывания счетчика через элемент ИЛИ 25 осуществляется задержка предьвдущей команды в элементе 23 также до нажатия кнопки Пуск. Это обеспечивает, во- 25 первых, продолжение режима охлаждения до достижения температуры , во- вторых, запрет включения нагревания и последующее отключение подачи охлаоно содержит два коммутатора, два вы- читателя, два инвертора и два элемента охлаждения, причем нагреватель, первый элемент охлаждения и первый датчик температзфы установлены на одной стороне поверхности объекта, подвергаемой термообработке, а второй элемент охлаждения и второй датчик температуры - на противоположной стороне поверхности, при этом оба датчика температуры находятся непосредственно в зоне термообработки, а третий датчик температуры установлен на одной .стороне с нагревателем и имеет тепловую связь с зоной термообра.бот- ки, выходы первого и второго датчиков температуры подключены к входам одного из вычитателей, а выходы другого вычитателя связаны с выходами второго и третьего датчиков температуры, выходы каждого из вычитателей подключены к соответствзтощим выходам двухпозиционного многоканального регулятора, а также к входам инверторов выходы которых подключены к соответ-, ствующим входам двухпозиционного многоканального регулятора, входы . элементов охлаждения соединены с выходами соответствующих исполнительных элементов, восьмой и девятый выходы, два выхода блока задания температуры разности между первым и третьим датчиками температуры подключены к входам первого коммутатора, а два выхода блока задания температуры разности между первым и третьим ками температуры подключены к входам второго коммутатора, выходы коммутатора подключены к соответствующим входам двухпозиционного многоканального регулятора, первый и второй управляющие выходы блока памяти подключены к управляющим выходам коммутаторов, причем управляющий вход второго

дителя в момент прекращения прохождё ния сигнала по каналу к при Т в Т ,

Для начала нового режима термообработки необходимо нажать кнопку Пуск.

Изобретение позволяет регулиро- вать процесс охлаждения и расширяет область применения устройства.

Равномерньш местный нагрев и охлаждение при максимально допустимых значениях градиентов температур по толщине и щирине обрабатываемой зоны повышает производительность термообработки.

Формула изобретения

t

ю

67000

блока управления, выход блока задания температуры по числу информационных входов двухпозиционного многоканального регулятора, выходы каждого из датчиков температуры подключены к соответствующим входам двухпозиционного многоканального регулятора, выходы блока памяти по числу информационных выходов дв тспозиционного многоканального регулятора подключены к соответствующим входам блока управления, отличающееся тем, что, с целью повышения точности

и производительноеги термообработки,

оно содержит два коммутатора, два вы читателя, два инвертора и два элемента охлаждения, причем нагреватель, первый элемент охлаждения и первый датчик температзфы установлены на одной стороне поверхности объекта, подвергаемой термообработке, а второ элемент охлаждения и второй датчик температуры - на противоположной стороне поверхности, при этом оба датчика температуры находятся непосредственно в зоне термообработки, а третий датчик температуры установлен на одной .стороне с нагревателем и имеет тепловую связь с зоной термообра.бот- ки, выходы первого и второго датчиков температуры подключены к входам одного из вычитателей, а выходы другого вычитателя связаны с выходами второго и третьего датчиков температуры, выходы каждого из вычитателей подключены к соответствзтощим выходам двухпозиционного многоканального регулятора, а также к входам инверторов выходы которых подключены к соответ-, ствующим входам двухпозиционного многоканального регулятора, входы . элементов охлаждения соединены с выходами соответствующих исполнительных элементов, восьмой и девятый выходы, два выхода блока задания температуры разности между первым и третьим датчиками температуры подключены к входам первого коммутатора, а два выхода блока задания температуры разности между первым и третьим ками температуры подключены к входам второго коммутатора, выходы коммутатора подключены к соответствующим входам двухпозиционного многоканального регулятора, первый и второй управляющие выходы блока памяти подключены к управляющим выходам коммутаторов, причем управляющий вход второго

коммутатора связан с управляющим входом блока управления,

Jai...J.b,5f

Гемпература t

н накс Ч на/к

TjfevmtS u-fr-fr

10

g 67000

торого соединен с выходом элемента РШИ, один из входов которого подключен к пятому входу блока управления, а другой вход элемента РШИ связан с выходом второго элемента памяти, соединенного вхсдом с выходом счетчика, установленньй вход которого подключен к выходу задатчика, а выход элемента пуска соединен с входом сброса второго элемента памяти, щестой и седьмой входы блока управления подключены к вторым входам второго и третьего элементов И соответственно, 15 третьи входы которых подключены к управляющему входу блока управления, выходы элементов И соединены с соответствующими выходами блока управления.

2J. §1 Фаг.З

Ъ В максун макс

Т

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР № 7599036, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Яльшгев А.У | |||

| и др | |||

| Многофункциональные аналоговые регулирующие устройства автоматики | |||

| - М.: Машиностроение, 1 981 , с.28-31. | |||

Авторы

Даты

1988-01-15—Публикация

1986-04-25—Подача