1

Изобретение может быть применено для автоматической термообработки ; сварных швов, например для групповой термообработки в машиностроении при монтаже технологических объектов при помощи сварки.

Известно устройство для термообработки сварных швов, содержащее датчики температуры, тиристоры по числу обрабатываемых швов, силовые выхода которых подключены к сварочному трансформатору и нагревателям, многоточечный.регистрирующий прибор, первые входы которого через датчики температуры подключены к сварным швс1М, а выходы подключены к входам тиристоров Ij .

Недостатком известного устройства является то, что программа термообработки задается в проrpai««iOM регуляторе температуры,а многоточечный регистрирующий прибор выполняет функции только регистратора темпера-, туры, при этом элемент сравнения регулятора температуры работает в ШиpOKcSM диапазоне входных напряжений, что снижает точность регулирования температуры, особенно в режиме стабилизации.

Целью изобретения является повышение точности регулирования режима стабилизации температуры отдельных сварных швов по собственным заданным параметрам стабилизации.

Поставленная цель достигается за счет того, что устройство дополнительно снабжено цифроаналоговым преобразователем, блоком формирования

10 импульсов, реверсивным счетчиком импульсов, задающим генератором и рет зисторами, при этом выход задающего генератора соединен с первым входом блока формирования импульсов, выход

15 которого соединен с входом реверсивного счетчика импульсов, первый выход которого соединен со вторым входом блока формирования импульсов, а второй выход соединен с входом цифро20аналогового преобразователя, выходы которого через резисторы подключены ко вторым входам многоточечного регистрирующего прибора.

В предложенном устройстве точность

25 стабилизации достигается тем, что в режиме стабилизации сигнал от реверсивного счетчика импульсов и соединенного с КИМ цифроаналогового преобразователя равен нулю.

Сравнение осуществляется при нулевом значении сигнала от многоточечного регистриругацего прибора и цифроаналогового преобразователя. Поэтому точность преобразования не влияет на точность стабилизации температуры. в этом режиме стабилизация зависит только от метрологических характеристик многоканального регистрирующего прибора.

Предложенное устройство может обрабатывать одновременно количество швов, равное количеству каналов многоточечного регистрирующего прибора, деленное на два.

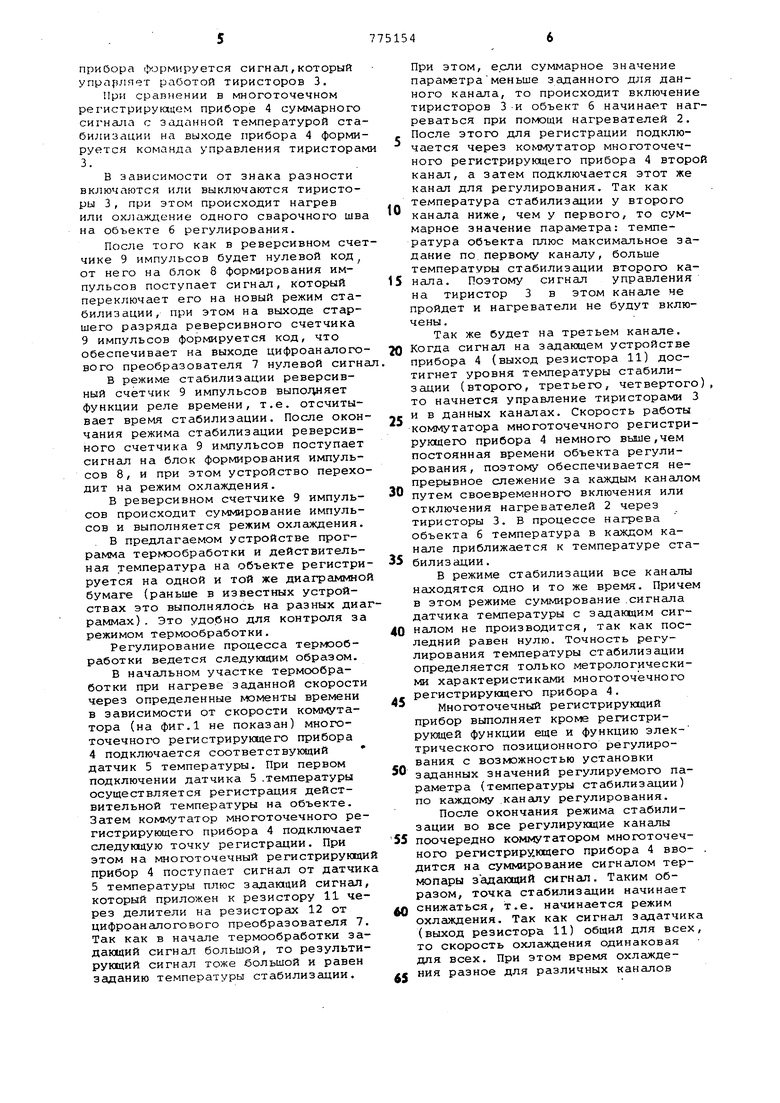

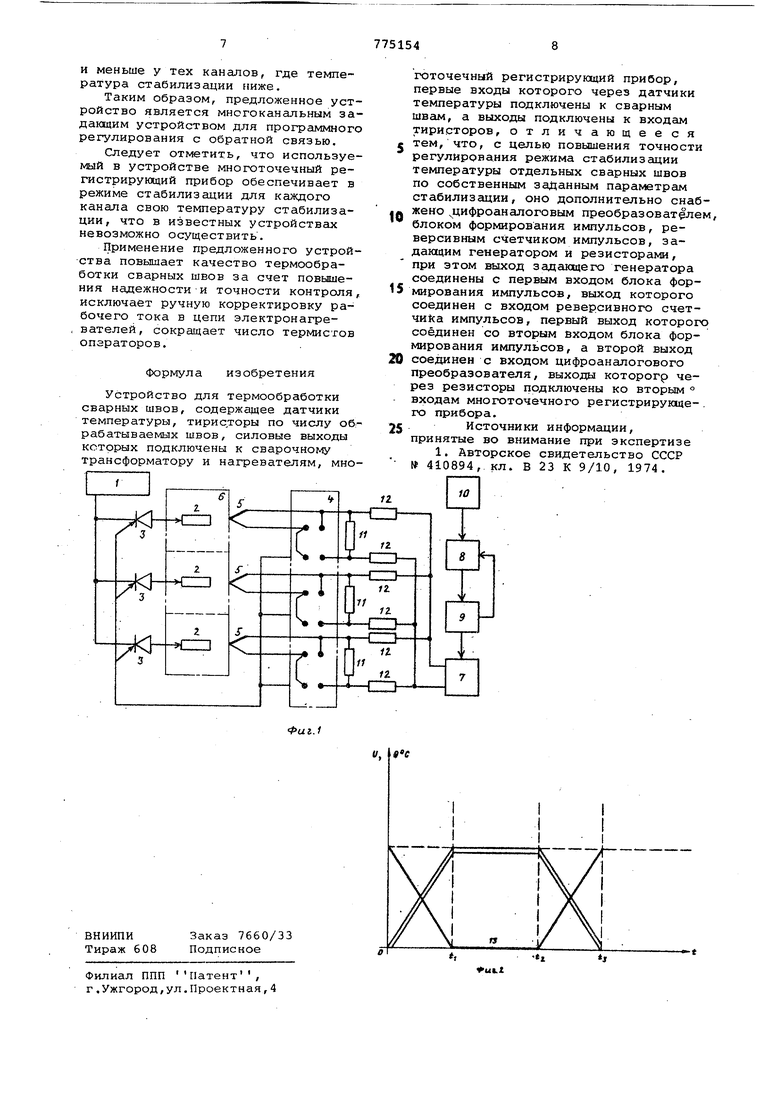

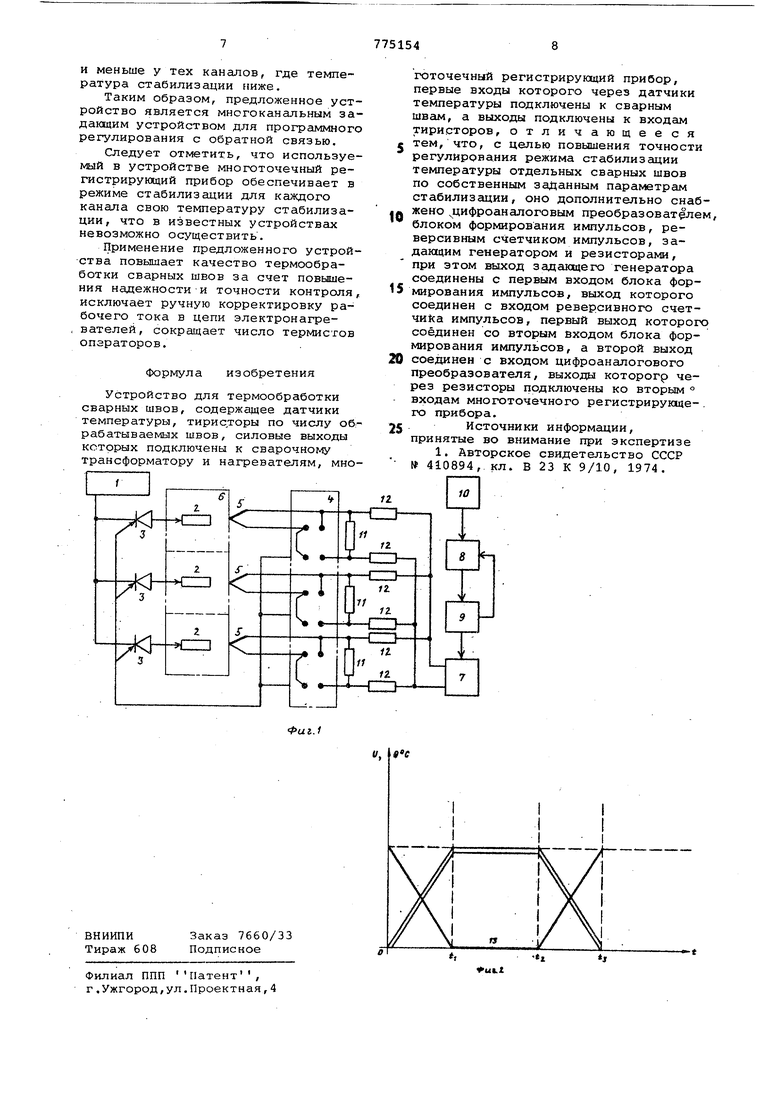

На фиг. 1 представлена блок-схема устройства для термообработки сварных швов/ на фиг.2 - диаграмма работы устройства.

Устройство состоит из сварочного транспортера 1, нагревателей 2, тиристоров 3, многоточечного регистрирующего прибора 4, датчиков 5 температуры, объекта 6, цифроаналогового преобразователя 7, блока 8 формрования импульсов, реверсивного счетчика 9 импульсов, задающего генератора 10, резисторов 11, 12.Приче количество нагревателей 2,тиристоров 3, датчиков 5 температуры, резисторов 11 равно соответственно количеству одновременно обрабатываеьих швов. Устройство работает следующим образом.

Сварочный трансформатор 1 питает нагреватели 2, установленные на объекте 6,через тиристоры 3.Сигналы от датчиков 5 температуры,установленные на объекте б, поступают на входы многоточечного регистрирующего прибора 4, и таким образом осуществляется регистрация температуры объекта 6 по каждому каналу отдельно.

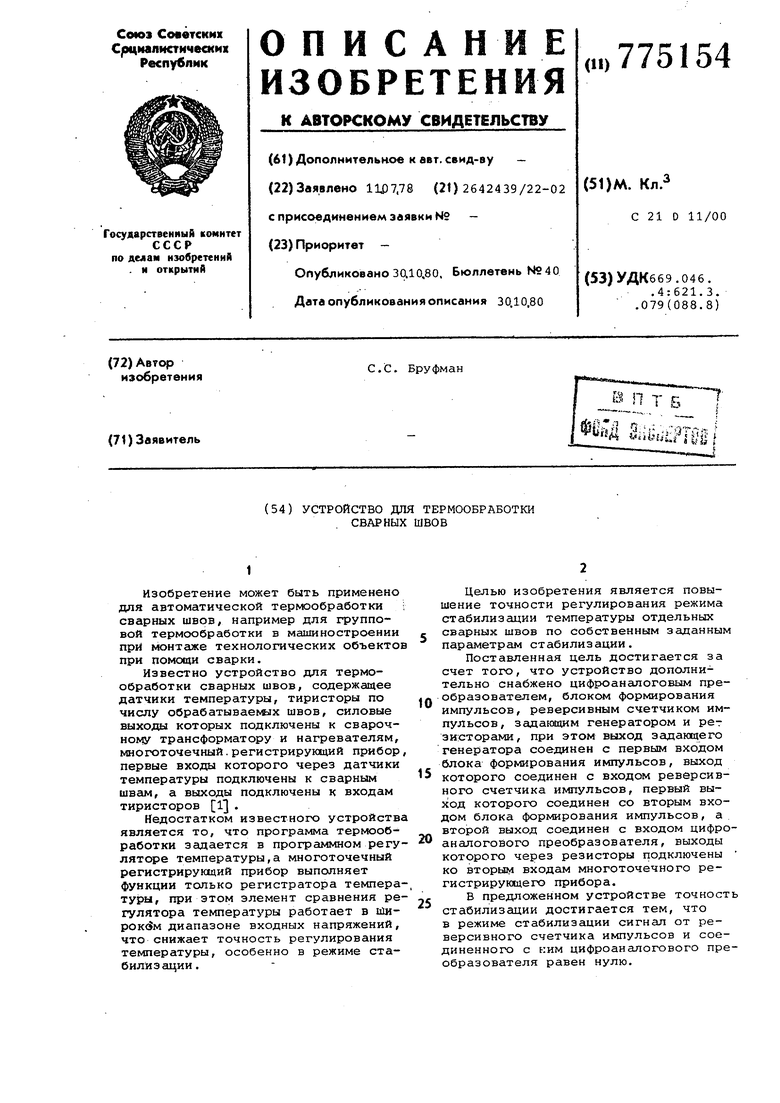

Сигнал в виде - трапеции - кривая .13 (фиг.2) - формируется следукхцим образом.

Задакщий генератор 10 (см.фиг. 1) вырабатывает импульсы,по которым формируется программа террлообработки по скорости нагрева и охлаждения, а также по времени стабилизации и температуре для объекта, у которого температура стабилизации максимальная.

Программа для нагрева швов объект формируется из трех участков: режим нагрева, режим стабилизации и режи1)# охлаждения.

Режим нагрева и охлаждения задается при помощи задак(цего генератора 10, реверсивного счетчика 9 импульсов , блока 8 формирования импульсов и цифроаналогового преобразователя 7 (см.фиг.1).

Скорость нагрева и охлаждения зависит от количества разрядов в реверсивном счетчике 9 импульсов и от частоты импульсов задающего генератора 10. Дискретное состояние реверсивного счетчика 9 импульсов в каждый момент времени преобразуется при помощи цифроаналогового преобразователя 7 в аналоговый сигнет, который и является задакхцим для всех каналов сигнсшом только по скорости нагрева и охлаждения.

Режим стабилизации задается двумя параметрами: временем стабилизации и температурой стабилизации.

Для задания времени стабилизации используется задающий генератор 10, реверсивный счетчик 9 импульсов,блок

8формирования импульсов. Время стабилизации определяется частотой,которая формируется в блоке 8 формирования импульсов, и количеством разрядов в реверсивном счетчике 9 импульсов. Время стабилизации является общим для всех каналов.

Температура стабилизации для каждого объекта задается задающим устройством, которое находится в многоточечном регистрирующем приборе 4. Причем температура стабилизации для каждого объекта различна.

Задающий генератора 10 (фиг.1) выдает серию импульсов на блок 8 . формирования импульсов, различную в зависимости от режима термообработки (нагрев, стабилизация, охлаждение). При каждом режиме соответственно устанавливается своя частота которая и определяет скорость нагрева или охлаждения, и время стабилизации. Величина параметра температуры стабилизации устанавливается непосредственно в многоточечном регистрирующем приборе 4. В режиме стабилизации сигнал от задатчика равен нулю ($иг.2, кривая 13, участок ). Сигналы от блока В формирования импульсов поступают на реверсивный счетчик 9 импульсов, где осуществляется вычитание импульсов из заранее записанного полного числа в реверсивный счетчик 9 импульсов.

Вычитание осуществляется до тех пор пока.в реверсивном счетчике 9 импульсов не будет нулевое состояние. Сигналы реверсивного счетчика

9импульсов поступают на цифроаналоговый преобразователь 7. С выхода цифроаналогового преобразователя 7 сигнал поступает на вход многоточечного регистрирующего прибора 4 через делители на резисторах 11, 12.Причем резисторы 12 высокоомные, резистор 11, шунтирующий выход цифроаналогового преобразователя 7, низкоомный. Резистор 11 не влияет на измеритель.ную схему многоточечного регистрирующего прибора 4.

Суммарный сигнал от резистора 11 и датчика 5 температуры поступает на вторые входы многоточечного регистриругацего прибора 4. Причем при регистрации этого сигнала на выходе

прибора iIvopMVfpyeTCH сигнал,который упрарлпог работой тиристоров 3.

При сравнении в многоточечном регистрирующем приборе 4 суммарного сигнала с заданной температурой стабилизации на выходе прибора 4 формируется команда управления тиристора 3.

В зависимости от знака разности включаются или выключаются тиристоры 3, при этом происходит нагрев или охлаждение одного сварочного шв на объекте 6 регулирования.

После того как в реверсивном счечике 9 импульсов будет нулевой код от него на блок 8 формирования импульсов поступает сигнал, который переключает его на новый режим стабилизации, при этом на выходе старшего разряда реверсивного счетчика 9 импульсов формируется код, что обеспечивает на выходе цифроаналогового преобразователя 7 нулевой сигн

В режиме стабилизации реверсивный счетчик 9 импульсов выполняет функции реле времени, т.е. отсчитывает время стабилизации. После окончания режима стабилизации реверсивного счетчика 9 импульсов поступает сигнал на блок формирования импульсов 8, и при этом устройство переходит на режим охлаждения.

В реверсивном счетчике 9 импульсов происходит суммирование импульсов и выполняется режим охлаждения.

В предлагаемом устройстве программа термообработки и действительная температура на объекте регистрируется на одной и той же диаграммно бумаге (раньше в известных устройствах это выполнялось на разных диараммах) . Это удобно для контроля за режимом термообработки.

Регулирование процесса тер чообработки ведется следующим образом.

В начальном участке термообработки при нагреве заданной скорости через определенные моменты времени в зависимости от скорости коммутатора (на фиг.1 не показан) многоточечного регистрирующего прибора

4подключается соответствукядий датчик 5 температуры. При первом подключении датчика 5 .температуры осуществляется регистрация действительной температуры на объекте. Затем коммутатор многоточечного регистрирующего прибора 4 подключает следующую точку регистрации. При этом на многоточечный регистрирующи прибор 4 поступает сигнал от датчик

5температуры плюс задаю1ций сигнал, который приложен к резистору 11 через делители на резисторах 12 от цифроаналогового преобразователя 7. Так как в начале термообработки задающий сигнал большой, то результирующий сигнал тоже большой и равен заданию температуры стабилизации.

При этом, е.сли суммарное значение параметраменьше заданного для данного канала, то происходит включение тиристоров 3 -и объект б начинает нагреваться при помощи нагревателей 2. После этого для регистрации подключается через коммутатор многоточечного регистрирующего прибора 4 второй канал, а затем подключается этот же канал для регулирования. Так как температура стабилизации у второго

0 канала ниже, чем у первого, то суммарное значение параметра: температура объекта плюс максимальное задание по первому каналу, больше температуры стабилизации второго ка5нала. Поэтому сигнал управления на тиристор 3 в этом канале не пройдет и нагреватели не будут включены.

Так же будет на третьем канале. Когда сигнал на задающем устройстве

0 прибора 4 (выход резистора 11) достигнет уровня температуры стабилизации (второго, третьего, четвертого), то начнется управление тиристорами 3 и в данных каналах. Скорость работы

5 коммутатора многоточечного регистрирующего прибора 4 немного выше,чем постоянная времени объекта регулирования, поэтому обеспечивается непрерывное слежение за каждым каналом

0 путем своевременного включения или отключения нагревателей 2 через тиристоры 3. В процессе нагрева объекта 6 температура в каждом канале приближается к температуре ста5билизации .

В режиме стабилизации все каналы находятся одно и то же время. Причем в этом режиме суммирование .сигнала датчика температуры с задающим сиг0налом не производится, так как последний равен нулю. Точность регулирования температуры стабилизации определяется только метрологическими характеристиками многоточечного регистрирующего прибора 4.

5

Многоточечный регистрирующий прибор выполняет кроме регистрирукяцей функции еще и функцию электрического позиционного регулирования с возможностью установки

0 заданных значений регулируемого параметра (температуры стабилизации) по каждому каналу регулирования.

После окончания режима стабилизации во все регулирующие каналы

5 поочередно KONiMyTaTOpOM многоточечного регистриру.ющего прибора 4 вво- . дится на суьо«1рование сигналом термопары задающий сигнал. Таким образом, точка стабилизации начинает снижаться, т.е. начинается режим

О охлёокдения. Так как сигнал задатчика (выход резистора 11) общий для всех, то скорость охлаждения одинаковая для всех. При этом время охлаждения разное для различных каналов

5

и меньше у тех каналов, где температура стабилизации ниже.

Таким образом, предложенное устройство является многоканальным задающим устройством для программного регулирования с обратной связью.

Следует отметить, что используемый в устройстве многоточечный регистрирующий прибор обеспечивает в режиме стабилизации для каждого канала свою температуру стабилизации, что в известных устройствах невозможно осуществить .

Применение предложенного устройства повышает качество термообработки сварных швов за счет повышения надежности и точности контроля, исключает ручную корректировку рабочего тока в цепи электронагре, вателей, сокращает число термистов операторов.

Формула изобретения

Устройство для термообработки сварных швов, содержащее датчики температуры, тиристоры по числу об:рабатываемых швов, силовые выходы которых подключены к сварочному трансформатору и нагревателям, многоточечный регистрирующий прибор, первые входы которого через датчики температуры подключены к сварным швам, а выходы подключены к входам тиристоров, отличающееся тем, что, с целью повышения точности регулирования режима стабилизации температуры отдельных сварных швов по собственным заданным параметрам стабилизации, оно дополнительно снабжено цифроаналоговым преобразоват ем, блоком формирования импульсов, реверсивным счетчиком импульсов, задагацим генератором и резисторами, при этом выход задающего генератора соединены с первым входом блока формирования импульсов, выход которого соединен с входом реверсивного счет4Htca импульсов, первый выход которого соединен со вторым входом блока формирования импульсов, а второй выход 0 соединен с входом цифроаналогового преобразователя, выходы которогр через резисторы подключены ко вторым ° входам многоточечного регистрируйте-. го прибора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 410894, кл. В 23 К 9/10, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки сварныхшВОВ | 1977 |

|

SU840163A1 |

| Программно-задающее устройство | 1982 |

|

SU1120285A1 |

| Устройство для программного регулирования | 1973 |

|

SU483660A1 |

| ДИСКРЕТНЫЙ ЭЛЕКТРОННЫЙ ЗАДАТЧИК ТЕМПЕРАТУРЫ | 1993 |

|

RU2067358C1 |

| Система для программного управления группой объектов | 1976 |

|

SU643836A1 |

| Устройство для регулирования температуры | 1986 |

|

SU1403025A1 |

| Устройство для управления испытанием электронагревателей | 1981 |

|

SU1012218A1 |

| Устройство для регулирования температуры | 1981 |

|

SU980076A1 |

| Устройство дл программного регулирования температуры | 1989 |

|

SU1786473A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2366998C2 |

Авторы

Даты

1980-10-30—Публикация

1978-07-11—Подача