00 Од 00

Изобретение относится к литейному производству, а именно к составам обсыпки при изготовлении форм по вы- плавлавляемым моделям с применением жидкостекольноГо связующего.

Цель изобретения - сокращение времени отверждения формы, повышение ее прочности и улучшение условий труда.

Поставленная цель достигается тем, что.в обсыпочный материал вводят кислое порошкообразное боросодержащее соединение с температурой плавления 300-600 С. Такими соединениями являются оксид бора и ортоборная кислота НдВОз.

Кислотный оксид на стадии формообразования обладает отверждающим действием. В результате химического взаимодействия нарушается равновесие между кремнеземом и щелочью и выделяется гель диоксида кремния, обладающий связующими свойствами и обеспечивающий механическую прочность покрытия. При этом не происходит выделения токсичных продуктов, что улучшает санитарно-гигиенические условия труда. Кроме того, кислотный оксид связывает воду с образованием соответствующей данному оксиду кислоты, тем самым ускоряет сушку по-, крытия.

При использовании кислотного оксида с температурой плавления 300-600°С при прокаливании форм происходит его взаимодействие с оксидами жидкого стекла с образованием тугоплавкой тройной системы типа (п m SiO х X ), температура плавления которой Bbmie 800°С.

При достижении температуры прокалки 300-600 С кислотный оксид образу-, ет жидкую фазу, наличие которой резко увеличивает скорость образования тугоплавкой тройной системы по сравнению со скоростью взаимодействия компонентов, находяш схся в твердофазном состоянии. Причем, так как жидкая фаза образована кислотным оксидом с температурой плавления 300- 600°С, это взаимодействие протекает без потери прочности жидкостекольно- го связующего при повьшении температуры. При достижении 650-700 С, когда начинается размягчение жидкосте- кольного покрытия, уже образовано достаточное количество тугоплавкой многокомпонентной структуры, обеспечивающей механическую прочность и точность оболочек при дальнейшем повышении температуры прокалки.

С целью более полной реализации

экономических преимуществ предлагаемого состава в качестве источника оксида бора используют ортоборную кислоту. На этапе формирования покрытия она, как кислое вещество, выполняет функцию отверждения жидкосте кольного связующего. При прокаливании форм борная кислота при. разлагается с образованием оксида бора (, 170°С В,0 + ), кото5

450°С

0

5

0

5

рый в свою очередь при С образует жидкую фазу и создает благоприятное условие для жидкофазного взаимодействия и образования тугоплавкой многокомпонентной системы п Na. SiOjX X р , что обуславливает повьш1ение термостойкости жидкостекольного связующего.

П р и м е р 1. Изготавливают 4- слойные стандартные керамические образцы с жидкостекольным связующим. В качестве материала обсыпки применяется песок, в который введен оксид бора в количестве 1,5; 2,0; 2,5% от массы обсыпочного материала.

П р и м е р 2, Изготавливают 4- слойные стандартные керамические образцы так же, как в примере 1, но в качестве материала обсыпки применяется песок с ортоборной кислотой в количестве 3,5; 4,0; 4,5% от массы обсыпочного материала.

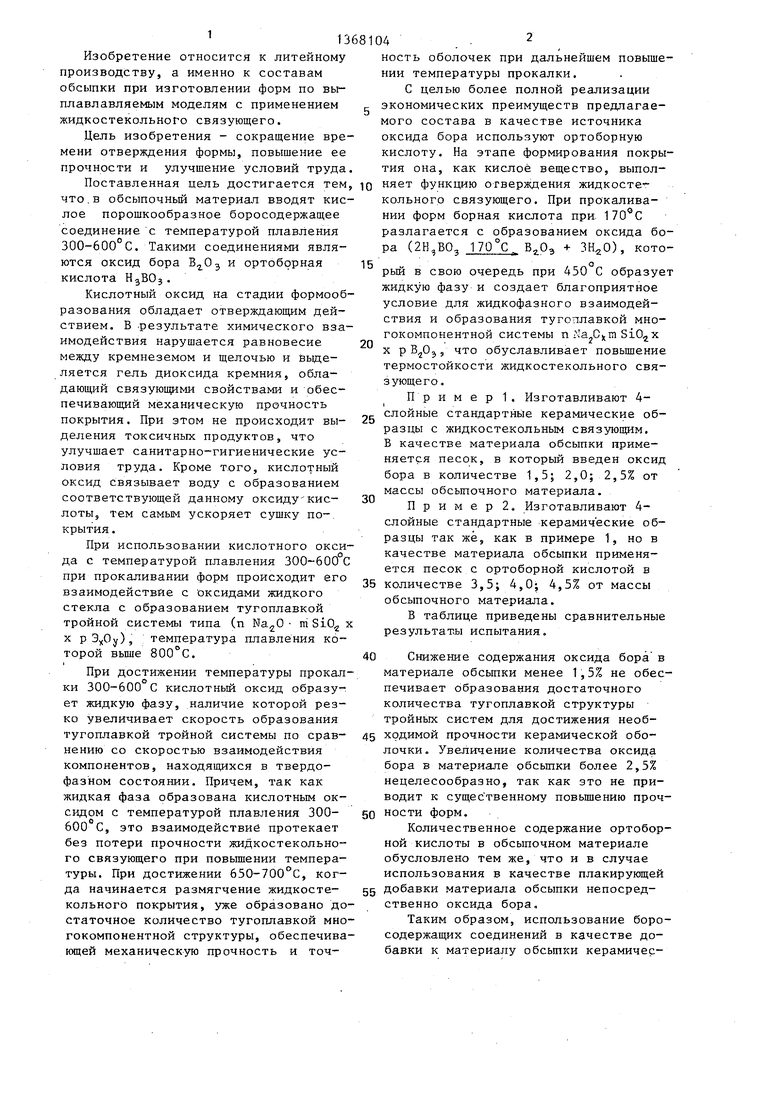

В таблице приведены сравнительные результаты испытания.

Снижение содержания оксида бора в атериале обсыпки менее 1,5% не обеспечивает образования достаточного количества тугоплавкой структуры тройных систем для достижения необходимой прочности керамической обоочки. Увеличение количества оксида бора в материале обсьшки более 2,5% нецелесообразно, так как зто не приводит к существенному повьшению прочности форм.

Количественное содержание ортоборной кислоты в обсыпочном материале обусловлено тем же, что и в случае использования в качестве плакирующей

добавки материала обсыпки непосредственно оксида бора.

Таким образом, использование боро- содержащих соединений в качестве добавки к материалу обсыпки керамических форм на основе жидкостекрльного связующего позволяет ускорить время сушки покрытия на 35-50%, повысить термостойкость керамических форм - прочность при 900°С и прочность пос- jje прокаливания - на 2,0-3,0 МПа, улучшить санитарно-гигиенические условия труда работающих.

Формула изобретения

1. Состав для обсьтки оболочковых форм, получаемых по выплавляемым моделям, включающий наполнитель и порошкообразное минеральное соединение отличающийся тем, что, с целью сокращения времени отверждения формы, повышения ее прочности и улучшения условий труда, в качестве порошкообразного минерального соединения он содержит боросодержащее вещество при следующем, соотношении, мас.% Огнеупорный наполнитель95,5-98,5 Борзое од ержащее вещество1,5-4,5 2. Состав ПОП.1, отличающийся тем, что в качестве боре- содержащего вещества содержит оксид

бора в количестве 1,5-2,5 мас.%.

I

37 Состав по п.1, отличающийся тем, что в качестве боро- содержащего вещества содержит орто- борную кислоту в количестве 3,5- 4,5 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

Изобретение относится к материалам литейной формы с жидкостекольным связующим при изготовлении отливок по вьшлавляемым моделям. Цель изобретения - сокращение времени отверждения формы, повьшение ее прочности и улучшение условий труда. Это достигается тем, что в огнеупорный наполнитель вводят боросодержащве порошкообразное вещество в количестве 1,5-4,5 мас.% от массы огнеупорного наполнителя, при этом в случае ис- пользования оксида бора его вводят в количестве 1,5-2,5 мас.%, а орто- борной кислоты - 3,5-4,5 мас.%. Оксид бора выделяется при прокаливании формы. Взаимодействие кислого боро- содержащего соединения с жидким стеклом приводит к быстрому затвердеванию формы и ее упрочнению без вьще- ления токсичных продуктов. При дальнейшем нагреве образуется звтектика, включающая соединения Na, Si и В, которая повьппает прочность формы в нагретом состоянии, т.е. ее термостойкость. 2 з.п. ф-лы, 1 табл. с S (Л с

20-25

2,5 6,0 8,4

8,6

| Литье по выплавляемым моделям | |||

| /Под-ред | |||

| Я.М.Шкленника и В.А.Озерова.- М.: Машиностроение, 1961, с | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-23—Публикация

1986-07-22—Подача