Изобретение относится к химической технологии, конкретно к способам изготовления многослойных транспортер- . ных лент на основе батадиен-стироль- i ных термоэластоплйстов, и может быть использовано в различных отраслях промьшшенности .

Целью изобретения является увеличение прочности, водо- и маслостой- кости транспортерной ленты.

Для осуществления способа в качестве тканевой основы используют ткань лавсановую .бутадиен-стирольный термо- эластопласт, полиметилфенилсилоксан в виде 50-55%-ного раствора в толуоле (лак), Ы-(2,4-диметилфенил) леимид общей формулы

О

Способ осуществляется следзтащим образом.

Пропитывают тканевую основу ленты при комнатной температуре адгезивом - 27%-ным толуольным раствором бутади- ен-стирольного термоэластопласта (дет/, сушат при в течение 30-48 ч, затем прикатывают горячими валками при 140-180 0.

Пропитанную раствором ДСТ армирующую основу ленты после сушки и при- катки обрабатывают с одной стороны предлагаемым раствором, сушат при 20- 40 с и прикатывают горячими валками I температурой 140-180°С. Обработку ленты осуществляют методом полива или кистью при тем.пературе окружающей среды. Повышение температуры сушки (вьшге 40°С) приводит- к вспениванию покрытия. Сушка ленты при температуре ниже 20°С затрудняет процесс удаления растворителя и приводит к сии-; жению прочности ленты (лента и нанесенный слой легко расслаиваются).

Прокатку ленты и напрессовку тер-.- мопласта осуществляют лишь при полном удалении растворителя (содержание толуола не более 0,2 мас.%) из обрабатывающего состава.

Раствор для обработки рабочей поверхности ленты готовят следующим образом.

Растворяют ДСТ в толуоле и в раствор ДСТ вводят сшивающий комплекс.

0

состоящий из N-(2,4-диметилфенил)-ма- леимида и перекиси дикумила. В раствор полиметилфенилсилоксанового лака вводят трйметилуксусную кислоту. Приготовленные компоненты соединяют, перемешивают, добавляют морфолин и снова перемешивают. Раствор наносят не ранее, чем через 20 мин после приготовления. Выдержка раствора необходима для того, чтобы из его объема удалились воздушные пузыри, возникшие при перемешивании.

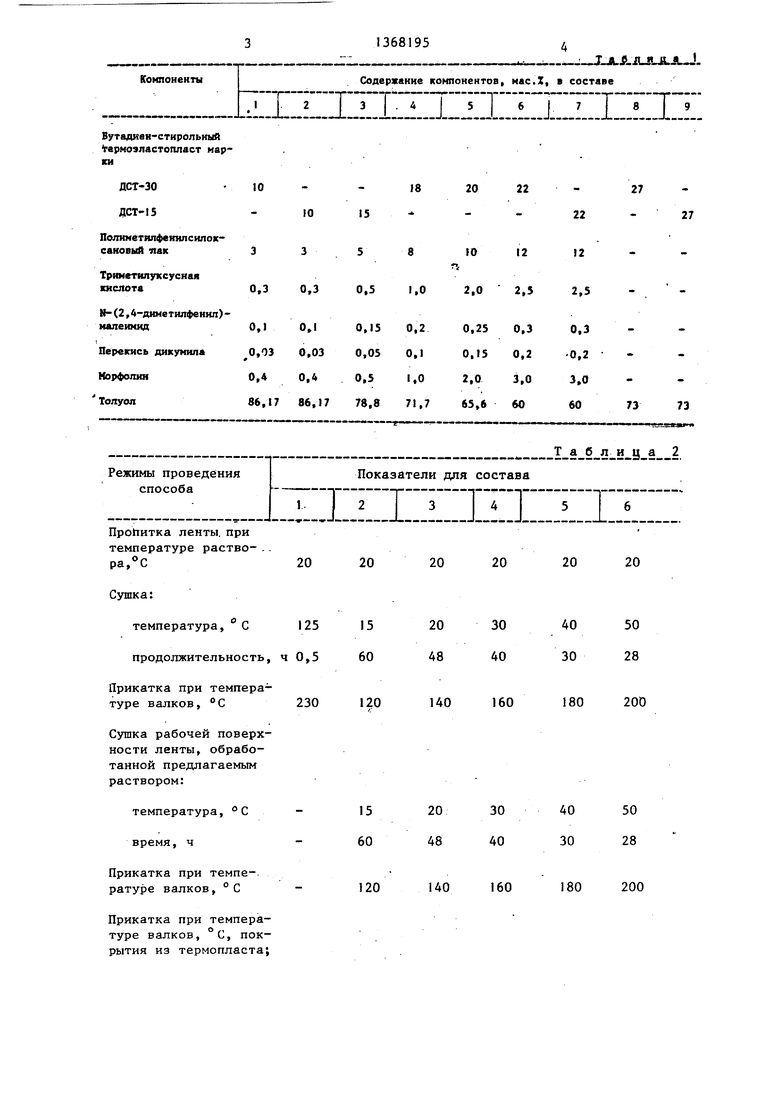

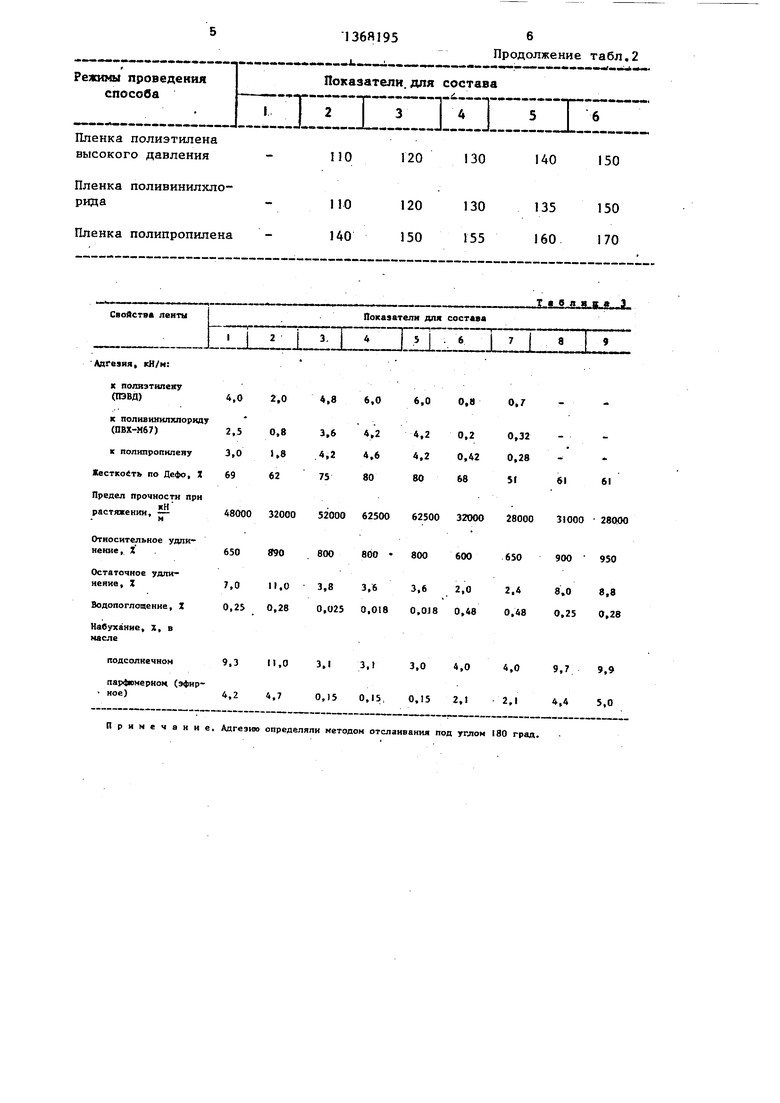

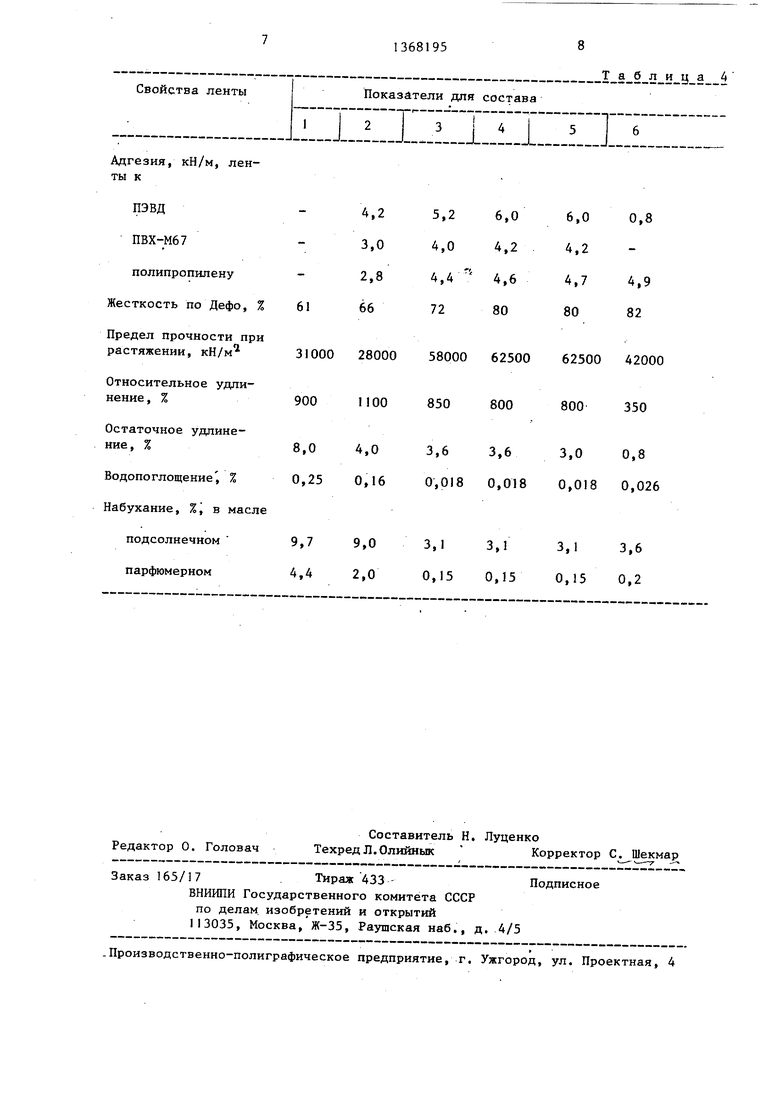

Составы для получения рабочего 5 слоя представлены в табл.1, режимы осуществления способа - в табл.2, сравнительные свойства лент, изготовленных по известному и предлагаемому способам - в табл.3-4 (при этом составы 1, 2, 6, 7 - контрольные, 3-5 - предлагаемые, 8, 9 - известные).

Формула изобретения

1. Способ изготовления многослой- 5 ной транспортерной ленты, включающий пропитку тканевой основы адгезивом - раствором каучука, сушку, последующее нанесение рабочего слоя и прикатку его горячими валками, о т л и ч а ю- Q щ и и с я тем, что, с- целью увеличения прочности, водо- и маслостой- кости транспортерной ленты, в качестве раствора каучука используют 27%-ный толуольный раствор бутадиен- стирольного термоэластопласта, а ра- 5 бочий слой ленты наносят из состава, содержащего, мас.%:

Бутадиен-стирольный

термоэластопласт 15-20

Полнметилфенилсилоксановый лак 5-10

Триметилуксусная

кислота0,5-2,0

N-(2,4-Диметилфёнил)-малеимид

Перекись дикумила

Морфолин

Толуол

0

5

0

5

0,15-0,25

0,05-0,15

0,5-2,0

Остальное

До 100

с последующей сушкой его при 20-40°С и прикаткой горячими валками при 140- 180°С.

2. Способ поп.1,отличаю щ и и с я тем, что после прикатки рабочего слоя к поверхности ленты дополнительно прикатывают пленку термопласта при температуре валков, на 10- 15°С превьшающей температуру его плавления.

Компоненты

..Z;LTj.Jl JlllI I.lj.LllT

Содержание конпонентоа, млс.Х, в составе

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2529545C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2415332C1 |

| Клей для липких лент | 1990 |

|

SU1758059A1 |

| Полимерная композиция | 1990 |

|

SU1775426A1 |

| ЭЛЕКТРОПРОВОДНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2012575C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО НЕФТЕСТОЙКОГО ПОКРЫТИЯ | 2006 |

|

RU2300546C1 |

| Клеевая композиция | 1985 |

|

SU1331875A1 |

| МНОГОСЛОЙНЫЙ ЗАЩИТНЫЙ ПОЛИМЕРНО-ТЕКСТИЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТАДИЕН-СТИРОЛЬНОГО ТЕРМОЭЛАСТОПЛАСТА | 2016 |

|

RU2636500C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1994 |

|

RU2083624C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 2003 |

|

RU2238296C1 |

Изобретение относится к химической технологии, конкретно к способам изготовления многослойных транспор терных лент. Ленту пол чают пропиткой тканевой основы адгезивом - 27%-ным раствором бутадиен-стирольного термо- эластопласта, сушкой и нанесением pa6otiero слоя из состава на основе .(мас.%): бутадиен-стирольный термо-, эластопласт 15-20; полиметилфенилси- локсановый лак 5-10; триметилуксусная кислота 0,5-2,0; К-(2,4-диметилфе- нил)-малеимид 0,15-0,25; перекись ди- кумила 0,05-0,15; морфолин 0,5-2,0; толуол до 100%, с последующей сушкой его при 20-40°t и прикаткой горячими ; валками при 140-180 С. Дополнительно к поверхности ленты может быть прикатана пленка термопласта при температуре валков, на 10-15 0 превышающей температуру его плавления, ф-лы, 4 табл. 1 з.п. (Л

Вутадиен-стирольный ермоэластопласт марки

Пройитка ленты, при температуре раство- ра. С

Сушка:

температура, С продолжительность

Прикатка при температуре валков, С

Сушка рабочей поверхности ленты, обработанной предлагаемым раствором:

температура, С время, ч

Прикатка при темпе-, ратуре валков, С

Прикатка при температуре валков, °С, покрытия из термопласта;

20

20

20

20

140 160

180 200

20

48

140

30 40

160

40 30

180

50 28

200

Режимы проведения способа

136Я1956

Продолжение табл.2

Показатели, для состава

6

IIZZZIIIZI

Пленка полиэтилена высокого давления

Пленка поливинилхло- рида

Пленка полипропилена

Свойства ленты

Адгезия, кН/н:

к поляэтипеЕу СПЭВД)

4,02,04,86,06,0О.а

к полнвинилхлориду .

(ПВХ-М67)2,50,83,64,24,20,2

к полипропилену3,0,в4,24,64,20,42

Жесткость по Дефо, t696275808068

Предел прочности при растяхении, -

48000 32000 52000 62500 62500 32000 28000 31000 28000

к-

Z

650990

7,011,0

0,250,28

9,3П,0

800

800 800

600

эфир4,2 4,7

3,83,63,62,0

0,0250,0180,0180,48

3,13,t3,04,0

0,150,15.0,152,1

Примечание, Адгезию определяли методом отслаивания под углом 180 град.

130

130 155

140

135 160

150

150 170

т я а J

Показатели для состава

61

61

800

600

3,62,0

0,0180,48

3,04,0

0,152,1

650

2,4

0,48

4,0 2,1

900 950

0,250,28

9,79,9

4,45,0

и

е

31000 28000 58000 62500

900

1100

850 800

8,04,03,63,6

0,250,160,0180,018

9,79,03,13,1

4,42,00,150,15

62500 42000

1100

850 800

800

350

| Махлис Ф.А | |||

| и др | |||

| Современное состояние производства конвейерных лент материал, технология, свойства Обзор ЦНИИТЭНефтехим | |||

| -М., 1983, с.27-38. |

Авторы

Даты

1988-01-23—Публикация

1984-11-10—Подача