см

1

Изобретение относится к отделом- ному . производству текстильной промышленности, а именно к ткани из пл стического материала, обладающей фильтрующими свойствами, полученными в результате обработки нагревом для регулируемой усадки или вытягивния основы материала.

Целью изобретения является повышение качества ткани.

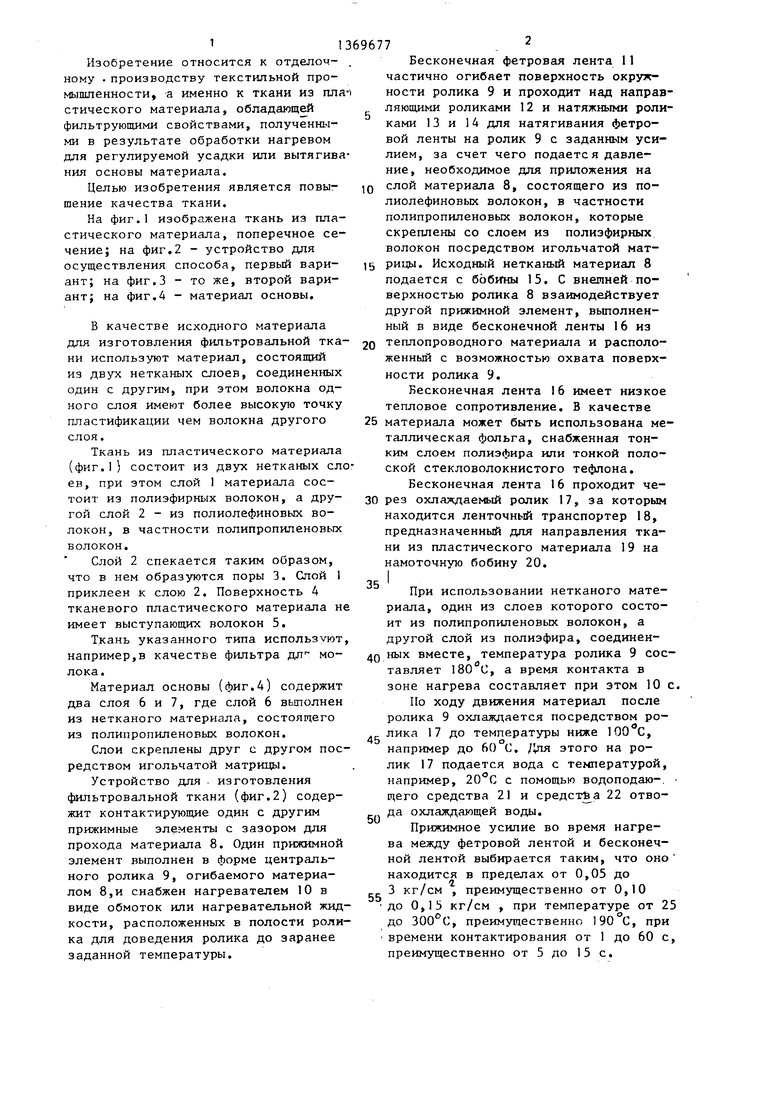

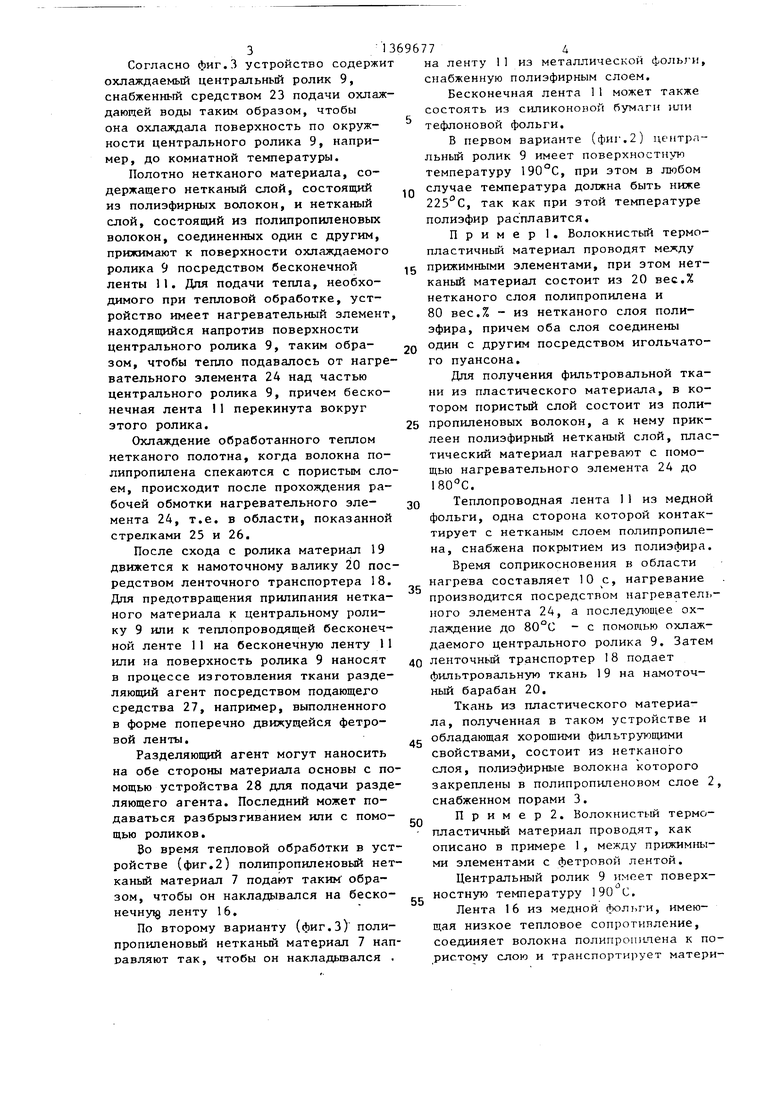

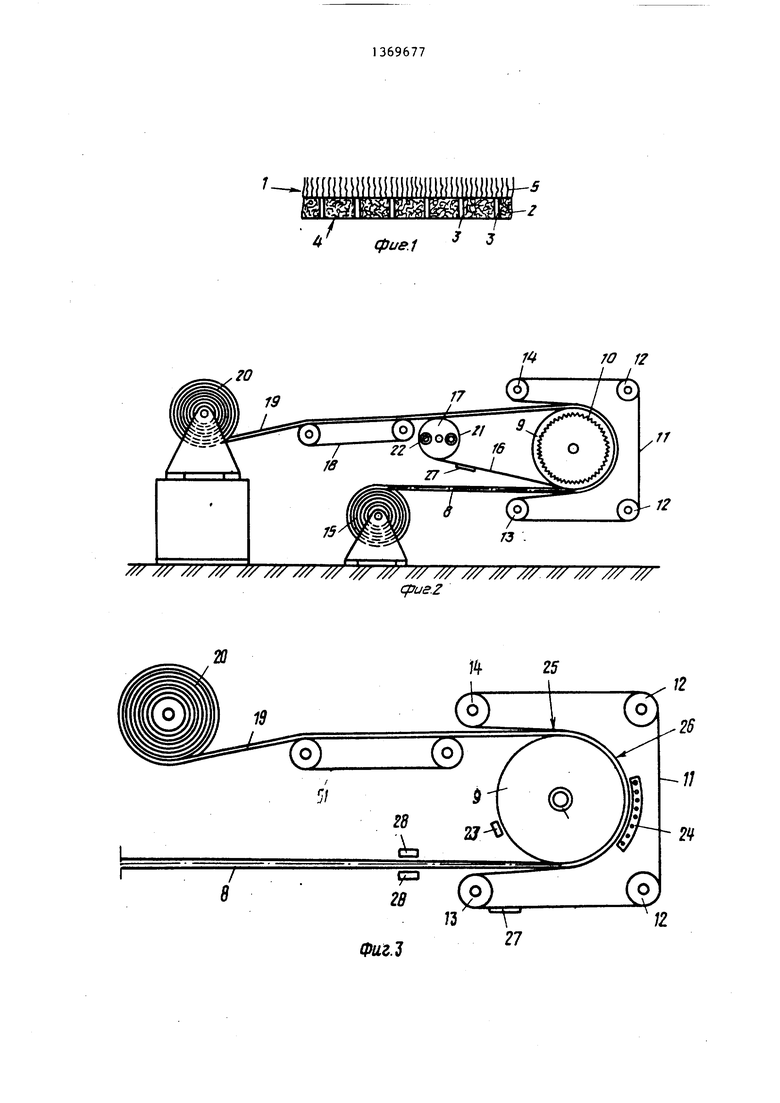

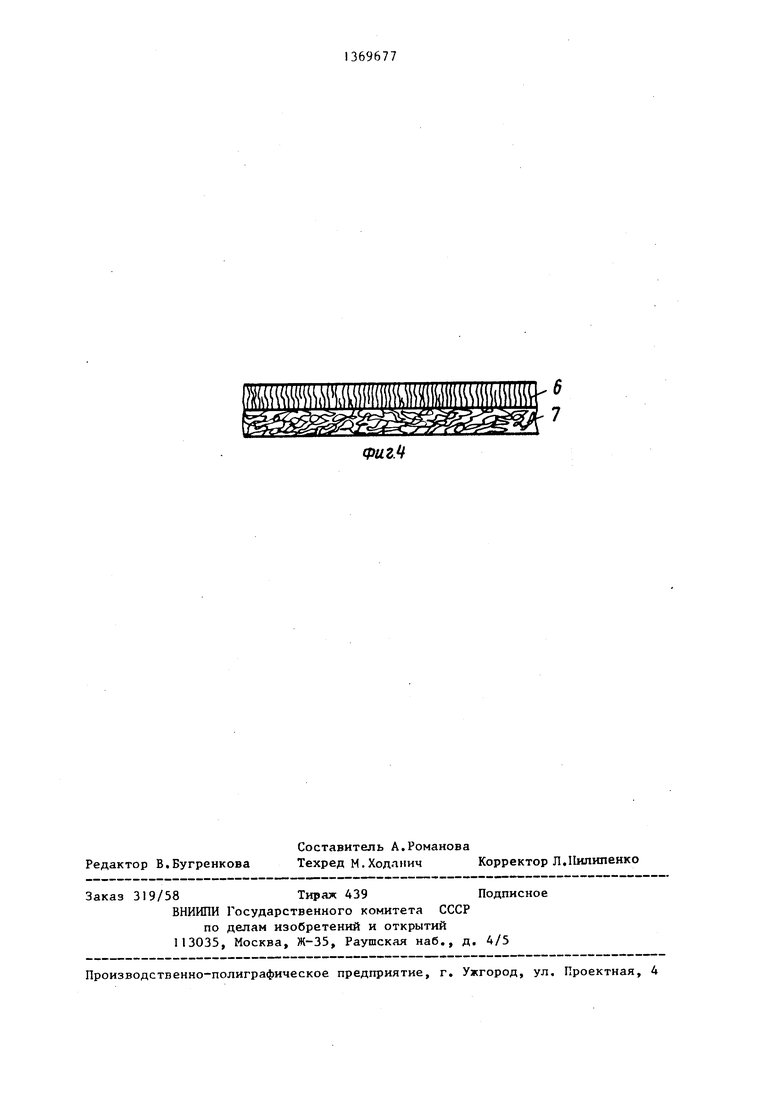

На фиг.1 изображена ткань из пластического материала, поперечное сечение; на фиг.2 - устройство для осуществления способа, первый вариант; на фиг.З - то же, второй вариант; на фиг.4 - материал основы.

В качестве исходного материала для изготовления фильтровальной ткани используют материал, состоящий из двух нетканых слоев, соединенных один с другим, при этом волокна одного слоя имеют более высокую точку пластификации чем волокна другого слоя,

Ткань из пластического материала (фиг.1 состоит из двух нетканых слев, при этом слой 1 материала состоит из полиэфирных волокон, а другой слой 2 - из полиолефиновых волокон, в частности полипропиленовых волокон.

Слой 2 спекается таким образом, что в нем образуются поры 3. Слой приклеен к слою 2. Поверхность 4 тканевого пластического материала н имеет выступающих волокон 5.

Ткань указанного типа используют например,в качестве фильтра дл молока.

Материал основы (фиг.4) содержит два слоя 6 и 7, где слой 6 выполнен из нетканого материала, состоящего из полипропиленовых волокон.

Слои скреплены друг с другом посредством игольчатой матрицы.

Устройство для . изготовления фильтровальной ткани (фиг.2) содержит контактирующие один с другим прижимные элементы с зазором для прохода материала 8. Один прижимной элемент выполнен в форме центрального ролика 9, огибаемого материалом 8,и снабжен нагревателем 10 в виде обмоток или нагревательной жидкости, расположенных в полости ролика для доведения ролика до заранее заданной температуры.

Бесконечная фетровая лента 11 частично огибает поверхность окрути- ности ролика 9 и проходит над направляющими роликами 12 и натяжными роликами 13 и 14 для натягивания фетровой ленты на ролик 9 с заданным усилием, за счет чего подаете я давление, необходимое для приложения на

слой материала 8, состоящего из полиолефиновых волокон, в частности полипропиленовых волокон, которые скреплены со слоем из полиэфирных волокон посредством игольчатой матg рицы. Исходный нетканый материал 8 подается с бобины 15. С внешней поверхностью ролика 8 взаимодействует другой прижимной элемент, выполненный в виде бесконечной ленты 16 из

0 теплопроводного материала и расположенный с возможностью охвата поверхности ролика 9.

Бесконечная лента 16 имеет низкое тепловое сопротивление. В качестве

5 материала может быть использована металлическая фольга, снабженная тонким слоем полиэфира или тонкой полоской стекловолокнистого тефлона.

Бесконечная лента 16 проходит че0 рез охлаждаемый ролик 17, за которым находится ленточный транспортер 18, предназначенный для направления ткани из пластического материала 19 на намоточную бобину 20.

5

При использовании нетканого материала, один из слоев которого состоит из полипропиленовых волокон, а другой слой из полиэфира, соединен- 0 ных вместе, температура ролика 9 составляет 180 С, а время контакта в зоне нагрева составляет при этом 10 с.

По ходу движения материал после ролика 9 охлаждается посредством ролика 17 до температуры ниже 100 С, например до 60 С. Цпя этого на ролик 17 подается вода с температурой, например, 20°С с помощью водоподаю-. щего средства 21 и средстб а 22 отвода охлаждающей воды.

Прижимное усилие во время нагрева между фетровой лентой и бесконечной лентой выбирается таким, что оно находится в пределах от 0,05 до

0

55

3 кг/см , преимущественно от 0,10 до 0,15 кг/см , при температуре от 25 до 300 С, преимущественно 190 С, при времени контактирования от 1 до 60 с, преимущественно от 5 до 15 с.

Согласно фиг.З устройство содержит охлаждаемый центральный ролик 9, снабженный средством 23 подачи охлаждающей воды таким образом, чтобы она охлаждала поверхность по окружности центрального ролика 9, например, до комнатной температуры.

Полотно нетканого материала, содержащего нетканый слой, состоящий из полиэфирных волокон, и нетканый слой, состоящий из полипропиленовых волокон, соединенных один с другим, прижимают к поверхности охлаждаемого ролика 9 посредством бесконечной ленты 11. Для подачи тепла, необходимого при тепловой обработке, устройство имеет нагревательный элемент, находящийся напротив поверхности центрального ролика 9, таким образом, чтобы тепло подавалось от нагревательного элемента 24 над частью центрального ролика 9, причем бесконечная лента I1 перекинута вокруг этого ролика.

Охлаждение обработанного теплом нетканого полотна, когда волокна полипропилена спекаются с пористым слоем, происходит после прохождения рабочей обмотки нагревательного элемента 24, т.е. в области, показанной стрелками 25 и 26.

После схода с ролика материал 19 движется к намоточному валику 20 посредством ленточного транспортера 18. Для предотвращения прилипания нетканого материала к центральному ролику 9 или к теплопроводящей бесконечной ленте 11 на бесконечную ленту 11 или на поверхность ролика 9 наносят в процессе изготовления ткани разделяющий агент посредством подающего средства 27, например, вьшолненного в форме поперечно движущейся фетровой ленты.

Разделяющий агент могут наносить на обе стороны материала основы с помощью устройства 28 для подачи разделяющего агента. Последний может подаваться разбрызгиванием ипи с помощью роликов.

Во время тепловой обработки в устройстве (фиг,2) полипропиленовый нетканый материал 7 подают таким образом, чтобы он накладывался на беско- нечнутд ленту 16.

По второму варианту (фиг.З) полипропиленовый нетканый материал 7 направляют так, чтобы он накладьшался .

4

5

0

5

на ленту 11 из металлической фольги, снабженную полиэфирным слоем.

Бесконечная лента 11 может также

состоять из силиконовой бумЛГИ 1ШИ

тефлоновой фольги.

В первом варианте (фиг.2) цеитрп- льньй ролик 9 имеет поверхностную температуру 190°С, при этом в любом случае температура должна быть ниже 225°С, так как при этой температуре полиэфир расплавится.

Пример 1, Волокнистый термопластичный материал проводят между прижимными элементами, при этом нетканый материал состоит из 20 вес,% нетканого слоя полипропилена и 80 вес.% - из нетканого слоя полиэфира, причем оба слоя соединены один с другим посредством игольчатого пуансона.

Для получения фильтровальной ткани из пластического материала, в котором пористый слой состоит из полипропиленовых волокон, а к нему приклеен полиэфирный нетканый слой, пластический материал нагревают с помощью нагревательного элемента 24 до .

Теплопроводная лента 11 из медной фольги, одна сторона которой контактирует с нетканым слоем полипропилена, снабжена покрытием из полиэфира.

Время соприкосновения в области нагрева составляет 10 с, нагревание производится посредством нагревательного элемента 24, а последующее охлаждение до 80°С - с помогаю охлаждаемого центрального ролика 9. Затем 0 ленточный транспортер 18 подает

фильтровальную ткань 19 на намоточный барабан 20.

Ткань из пластического материала, полученная в таком устройстве и обладающая хорошими фильтрующими свойствами, состоит из нетканого слоя, полиэфирные волокна которого закреплены в полипропиленовом слое снабженном порами 3.

Пример 2. Волокнистый термопластичный материал проводят, как описано в примере 1, между прижимными элементами с фетровой лентой.

Центральный ролик 9 имеет поверхностную температуру 190 С.

Лента 16 из медной , имеющая низкое тепловое сопротивление, соединяет волокна полипроп)шена к пористому слою и транспортирует матери0

5

5

2,

0

ал 19 на охлаждающий ролик 17, где лента 16 из медной фольги охлаждается водой.

В результате охлаждения материал, имеющий температуру 80°С, отделяется от медной фольги.

После охлаждения фильтрующий материал 19 наматывается на намоточный барабан 20.

Формула изобретения

1. Способ изготовления фильтровальной ткани из пластического мате- риала, состоящий в том, что волокнистый термопластичный материал проводят между прижимными элементами, один из которых выполнен в форме ролика, частично огибаемого материалом, и подвергают тепловой обработке для придания материалу регулируемой степени растяжения и усадки, отличающийся тем, что, с целью повышения качества ткани, в качестве исходного материала используют материал, состоящий из двух нетканых слоев, соединенных один с другим посредством игольчатой матрицы, при этом волокна одного слоя имеют более вы- сокую точку пластификации, чем волокна другого слоя, а на участке огибания ролика материалом в качестве другого прижимного элемента используют бесконечную ленту с прижимным усилием во время нагрева от 0,05 до 3 кг/см , преимущественно от 0,10 до 0,15 кг/см , при температуре от 25 до ЗОО.С, преимущественно 190 , при времени контактирования от 1 до 60 с, преимущественно от 5 до 15 с, причем на поверхность материала или бесконечную ленту, или на поверхность ролик наносят в процессе изготовления ткани разделяющий агент, а после тепловой обработки осуществляют охлаждение материала.

2. Способ по П.1, отличающийся тем, что один из нетканых слоев материала состоит из полиэфир-

369677

ных волокон, а новых волокон.

другой - из полиэлефи

5 0 5 О 5

g

6

0

3. Способ поп.1,отличаю- щ и и с я тем, что другой нетканый материал состоит из полипропиленовых волокон.

А. Способ по п.1, отличающийся тем, что разделяющий агент наносят с помощью войлочной ленты, перемещающейся в плоскости, перпендикулярной плоскости движения материала.

5.Устройство для изготовления фильтровальной ткани из пластического материала, содержащее контактирующие один с другим прижимные элементы с зазором для прохода материала, один из которых выполнен в форме ролика, огибаемого материалом, и нагреватель, отличающееся тем, что другой прижимной элемент имеет

по меньшей мере одну бесконечную ленту и средство для охлаждения материала .

6.Устройство по п.5, отличающее с я тем, что бесконечная лента выполнена из теплопроводного материала и расположена с возможностью охвата поверхности ролика, при этом нагреватель размещен вдоль части окружности ролика между последним и ветвью бесконечной ленты, а средство для охлаждения материала размещено в полости ролика.

7.Устройство по п.5, о тлич а- ю щ е е с я тем, что одна из двух бесконечных лент, имеющая низкое тепловое сопротивление, частично опет- ливает поверхность ролика и размещена между роликом и второй бесконечной лентой, выполненной из теплоизолирующего материала, при этом нагреватель размещен в полости ролика, средство для охлаждения материала выполнено в виде охлаждаемого ролика, установленного после ролика по ходу движения бесконечной ленты из материала с низким тепловым сопротивлением.

-fflMilHlllilllllllillJHIIHlllllUy

Изобретение относится к отделоч- Hotfy производству текстильной промьш- ленности и позволяет повысить качество ткани из пластического материала,; обладающего фильтруюпооии свойствами, полученными в результате обра- . ботки нагревом. Волокнистый термопластичный материал проводят между прижимными элементами и подвергают его тепловой обработке для придания материалу регулируемой степени растя жения и усадки. Материал состоит из двух нетканых слоев, соединенных между собой. Волокна одного слоя имеют более высокую точку пластификации, чем волокна другого слоя. В качестве одного прижимного элемента используют бесконечную ленту с при- жимньш усилием во время нагрева 0,05 3 кг/см при температуре 25-300 с, при времени контактирования 1-60 с. В качестве другого прижимного элемента применяют обогреваемый ролик. На поверхность материала, на бесконечную ленту или на поверхность ролика наносят разделяющий агент. После тепловой обработки охлаждают материал. Устройство содержит бесконечную ленту, выполненную из теплопроводного материала, ролик и нагреватель. Последний размещен вдоль окружности роликов. После тепловой обработки между роликом и бесконечной лентой материал охлаждается и наматывается на бобину. 2 с.п. ф-лы, 5 з.п. ф-лы, 4 ил. i СО со а CD О) |

,/

///////////////////// /// // /// ///////////////////////////

qpus.Z

фие.1

I I

у J

12

12

Фиг. З

Фиг.

| Шарнирно-рычажный суммирующий механизм | 1988 |

|

SU1573270A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-01-23—Публикация

1983-11-11—Подача