Изобретение относится к печатной форме для ротационной трафаретной печати, содержащей тонкостенный полый цилиндр, изготовленный из волокнита, при этом стенка данного цилиндра выполнена с постоянно используемыми отверстиями для печати, которые образуют изображение, которое должно быть напечатано.

Печатная форма такого типа описана, например, в NL-A-8802144. Цилиндр, используемый в данной печатной форме, изготовлен из пластика, к которому могут быть добавлены твердые частицы и/или волокна для повышения механической устойчивости и прочности. Стенка цилиндра выполнена с большим количеством перфорационных отверстий малого размера, которые образуют сетку из точек, т.е. отверстий для печати, которые образуют изображение, которое должно быть напечатано. Отверстия для печати могут быть выполнены с помощью лазера.

В US-A-3981237 также раскрыта печатная форма, изготовленная из пластика и предназначенная для ротационной трафаретной печати, при этом стенка цилиндра данной печатной формы может иметь один или более слоев. В этом патенте утверждается, что путем соответствующего выбора пластика, такого как сложный полиэфир, можно добиться механических свойств, которые требуются при использовании материала в качестве материала печатной формы. В этой известной печатной форме отверстия для печати аналогичным образом могут быть выполнены с помощью лазера. Пластик может быть наполнен усиливающим наполнителем, таким как стекловолокна. Такая ротационная трафаретная сетка изготовлена из трубчатой заготовки, которую получают с помощью обычных способов экструзии и затем растягивают по двум осям. Эти наполнительные материалы представляют собой штапелированные волокна (короткой резки), которые распределены в пластике случайным образом, даже после растягивания по двум осям. Соответственно, объемная концентрация волокон составляет максимум 40%. Тем не менее прочность и жесткость сетки, изготовленной таким образом, оставляют желать лучшего.

Вышеупомянутые печатные формы, которые изготовлены из пластика и в которых выполнены отверстия для печати, определяющие напечатанное изображение, также известны в такой области техники, как гальванопластика, хотя при производстве этих печатных форм фактически не предусмотрено никакого электролитического осаждения металлов.

В US-A-4959260 раскрыта ткань, пригодная для изготовления плоской трафаретной сетки и состоящая в основном из двухкомпонентных волокон. Каждое из двухкомпонентных волокон имеет оболочку, изготовленную из материала, имеющего высокую склонность адгезии к эмульсии и смоле, используемой для подготовки трафарета из сетки, и сердечник, изготовленный из материала, имеющего высокую стабильность размеров и способность к упругому восстановлению. Кроме того, ткань должна отвечать четко определенным требованиям, определяющим механические свойства. В такой ткани или сетке, изготовленной из нее, нет никакой матрицы из пластика, в которую включены элементарные волокна.

Никелевыми трафаретами для ротационной трафаретной печати трудно манипулировать и они отличаются хрупкостью, в особенности, если трафарет (все еще) содержит пасту для трафаретной печати. Толщина никелевых трафаретов, которая имеет решающее значение для обеспечения жесткости, ограничена требуемым размером отверстий и номером сита и может быть увеличена только до определенной степени при использовании стандартных технологий гальванопластики. В случае пластиков, в которых перфорационные отверстия могут быть выполнены с помощью излучения большой энергии, в принципе возможно получить более устойчивые к внешним воздействиям печатные формы, которыми благодаря этому легче манипулировать.

Однако эти известные печатные формы, изготовленные из пластика, не имели коммерческого успеха. Одной из возможных причин этого является вообще низкая жесткость пластиков. Жесткость пластиков приблизительно в 100 раз меньше жесткости никеля, который является предпочтительным материалом для обычных форм для трафаретной печати. Никелевый трафарет имеет модуль упругости Е, составляющий приблизительно 90 ГПа; цилиндр, выполненный с перфорационными отверстиями и изготовленный из сложного полиэфира, который представляет собой один из более жестких пластиков, имеет модуль упругости Е приблизительно 2 ГПа. Упругие деформации, которые имеют место, в частности, тогда, когда печатная форма используется для ротационной трафаретной печати, зависят от модуля упругости, а также от толщины стенки цилиндра. Гальваностереотип из полиэтилентерефталата должен иметь толщину приблизительно 0,89 мм, чтобы обеспечить тот же уровень жесткости, который обеспечивает никелевый трафарет с толщиной 0,1 мм. Большая толщина стенки печатной формы такого типа оказывает отрицательное влияние на возможности и качество печати и возможность образования отверстий для печати с помощью лазера. Кроме того, толстостенные печатные формы такого типа менее легко или даже невозможно сдавить вместе для транспортировки и/или хранения, что является обычным для тонкостенных металлических печатных форм для трафаретной печати, которые можно транспортировать и хранить сдавленными вместе в овально-изогнутом виде. Кроме того, известно, что под нагрузкой пластики деформируются более легко по сравнению с металлами, такими как никель, в результате ползучести.

Как уже было предложено выше, в соответствии с NL-A-8802144 пластики могут в целом быть выполнены более жесткими за счет добавления наполнителей и/или волокон. Однако в этой голландской заявке на патент не приводится ничего, что могло бы дать ответ на вопрос, каким образом может быть достигнуто заданное увеличение механической устойчивости.

Цель настоящего изобретения заключается в разработке печатной формы, предназначенной для ротационной трафаретной печати и изготовленной из волокнита, в которой толщина стенки цилиндра является такой, которая не оказывает отрицательного влияния или почти не оказывает отрицательного влияния на качество печати и на возможность выполнения отверстий для печати с помощью лазера, а также на возможность транспортировки и/или хранения форм, сдавленных вместе.

Другая цель изобретения состоит в разработке печатной формы, предназначенной для ротационной трафаретной печати и изготовленной из волокнита, механические свойства которой улучшены по сравнению с печатной формой из пластика (волокнита), описанного в известном уровне техники.

В соответствии с изобретением печатная форма для ротационной трафаретной печати описанного выше типа отличается тем, что цилиндр содержит по меньшей мере один слой, имеющий волокна по меньшей мере с одним направлением ориентирования волокон. Один слой пластика с волокнами, введенными в него, которые ориентированы в одном направлении (ниже они также называются однонаправленными волокнами), имеет анизотропные упругие свойства, т.е. свойства зависят от направления, в котором действует нагрузка.

Добавление волокон в пластик в целом придает ему повышенную жесткость. Волокна могут быть добавлены в виде так называемых волокон короткой резки (также известных как “штапелированные волокна”), в виде длинных волокон, которые произвольным образом распределены в пластике и в виде однонаправленных волокон. Использование однонаправленных волокон в принципе обеспечивает наибольшую жесткость, которая может быть достигнута. Кроме того, наивысшее содержание волокон может быть достигнуто при наличии слоев, имеющих однонаправленные волокна, и, следовательно, именно с этими волокнами может быть достигнут наибольший модуль упругости.

Как уже было сказано, один слой пластика, имеющий однонаправленные волокна, имеет анизотропные упругие свойства. Согласно изобретению эта анизотропия используется для ограничения деформации в направлении действия нагрузки.

В данном описании под волокнитом понимается слой пластикового связующего, в которое введены армирующие волокна. В соответствии с изобретением эти волокна ориентированы в одном направлении.

В дополнение к обычному использованию печатной формы согласно изобретению для ротационной трафаретной печати, при которой печатная краска или паста для трафаретной печати наносится на подложку, на которой должна быть выполнена печать, через непрерывно используемые отверстия для печати, печатная форма также пригодна для нанесения других материалов для формирования покрытия на подложку такого типа. Одним примером материала такого типа, предназначенного для формирования покрытия, является термоплавкий клей. Другими словами, выражение “для ротационной трафаретной печати” не ограничено использованием печатной краски или пасты для трафаретной печати для печати: на подложке, но вернее, в широком смысле, включает нанесение материала на подложку через постоянно используемые отверстия во время вращения печатной формы. Трафаретная сетка согласно изобретению может представлять собой обычную сетку, из которой готовят трафарет, используя стандартную технологию фотолитографии, так что остаются открытыми только те отверстия в сетке, которые образуют изображение, подлежащее печати, т.е. так называемые “постоянно используемые отверстия для печати”, в то время как другие отверстия в сетке закрыты и/или заполнены отвержденными участками фоторезиста. Трафаретная сетка согласно изобретению предпочтительно представляет собой гальваностереотип, содержащий только постоянно используемые отверстия для печати, которые могут быть выполнены с помощью лазера.

В процессе работы множество нагрузок действуют на печатную форму одновременно, но в разных направлениях. Таким образом, в соответствии с одним вариантом осуществления изобретения печатная форма согласно изобретению содержит армированный волокном слой, имеющий волокна с двумя различными направлениями ориентирования волокон, такой как тканый или плетеный материал из волокон, мат из волокон или ткань из волокон.

Для снижения общей степени изгиба предпочтительно, чтобы одно направление ориентирования волокон было параллельно продольной оси печатной формы, т.е. совпадало с осевым направлением.

В соответствии с другим вариантом осуществления печатной формы согласно изобретению цилиндр содержит первый слой, имеющий волокна с первым направлением ориентирования волокон, и второй слой, имеющий волокна со вторым направлением ориентирования волокон, при этом первое и второе направления ориентирования волокон не являются идентичными. Как уже было сказано, отдельные слои, имеющие однонаправленные волокна, могут иметь высокое содержание волокон (ср. содержание волокон, составляющее 63 об.%, для однонаправленного углеродного волокна в эпоксидной смоле с содержанием волокон, составляющим приблизительно 35 об.%, для нетканого материала в эпоксидной смоле), что предпочтительно для упругих свойств. Цилиндр данного типа для печатной формы согласно изобретению состоит по меньшей мере из двух слоев волокнита, в котором волокна в одном слое ориентированы в одном направлении и направления волокон не параллельны друг другу.

Предпочтительно направление ориентирования волокон первого слоя образует угол α с продольной осью печатной формы, а направление ориентирования волокон второго слоя образует угол -α с продольной осью печатной формы. Цилиндр предпочтительно также содержит дополнительный слой, имеющий волокна с третьим направлением ориентирования волокон, при этом направление волокон этого дополнительного слоя параллельно продольной оси печатной формы. Более предпочтительно, если дополнительный слой расположен между первым и вторым слоями.

Примерами угла α являются угол, равный 45°, и углы >60°. Таким образом, трехслойный ламинат, предназначенный для использования в печатной форме, согласно изобретению содержит 3 слоя с различными направлениями ориентирования волокон, например, под углом 0° и ±60°, или 0° и ±45°, или 0° и 90° (×2) относительно продольной оси печатной формы.

Согласно еще одному варианту осуществления печатной формы в соответствии с изобретением первые слои с первым направлением ориентирования волокон и вторые слои со вторым направлением ориентирования волокон чередуются друг с другом. Одним примером варианта осуществления печатной формы такого типа является печатная форма, которая изготовлена из четырехслойного ламината, в котором направления ориентирования волокон первого и третьего слоев и направления ориентирования волокон второго и четвертого слоев идентичны.

В соответствии с особо предпочтительным вариантом осуществления цилиндр имеет симметричную конструкцию в направлении толщины, и направление ориентирования волокон самых наружных, первых слоев образует угол α с продольной осью печатной формы, а направление ориентирования волокон вторых, промежуточных слоев образует угол -α с продольной осью печатной формы. В этом варианте осуществления изобретения цилиндр также предпочтительно содержит дополнительный слой, имеющий волокна с третьим направлением ориентирования волокон, при этом данное направление ориентирования волокон параллельно продольной оси печатной формы. Как и в цилиндре, содержащем 3 слоя, который был рассмотрен выше, дополнительный слой предпочтительно расположен между вторыми, промежуточными слоями, т.е. в центре, если смотреть в направлении толщины стенки цилиндра.

В описанных выше многослойных ламинатах, которые используются для изготовления печатной формы согласно изобретению и которые содержат дополнительный слой, имеющий волокна с направлением ориентирования волокон, которое параллельно продольной оси печатной формы, толщина этого дополнительного слоя предпочтительно превышает толщину остальных слоев. В этом случае другие слои с идентичными направлениями ориентирования волокон, как правило, имеют идентичную толщину слоев. В зависимости от толщины (диаметра) волокон и заданной конечной толщины цилиндра печатной формы согласно изобретению эта печатная форма также может содержать множество соседних слоев, имеющих одно и то же направление волокон.

Наличие по меньшей мере одного слоя, имеющего однонаправленные волокна с по меньшей мере одним направлением ориентирования волокон, или комбинации слоев этого типа в печатной форме согласно изобретению обеспечивает возможность поддержания малой общей толщины стенки, предпочтительно в диапазоне от 80 до 300 микрон, так что качество печати является хорошим. Малая толщина печатной формы данного типа также позволяет выполнять отверстия для печати путем использования лазера, в соответствии с рисунком, который должен быть напечатан. Кроме того, печатные формы могут быть согнуты в овально-изогнутую форму, которая пригодна для транспортировки, и, следовательно, могут быть сдавлены вместе.

Механические свойства печатной формы согласно изобретению также являются хорошими, как станет очевидно из нижеприведенного, более подробного рассмотрения нагрузки, которая действует на печатную форму для трафаретной печати в процессе печати.

При использовании ротационной трафаретной печати печатную форму - гальваностереотип или трафарет - обычно зажимают на печатной машине над опорной поверхностью в виде бесконечной ленты. Опорная поверхность в виде бесконечной ленты данного типа представляет собой бесконечную ленту, к которой временно прикреплена подложка, на которой должна быть выполнена печать. Опорный валик служит опорой опорной поверхности в виде бесконечной ленты в каждом рабочем положении на печатной машине. В печатной форме имеется резиновый ракель, который подает пасту для трафаретной печати и обеспечивает выдавливание ее через отверстия для печати, выполненные в стенке цилиндра печатной формы, на перемещающуюся вперед подложку. Нагрузка, воздействию которой подвергается печатная форма в процессе печати, вызывается контактом между печатной формой, с одной стороны, и, с другой стороны, резиновым ракелем, пастой для трафаретной печати и подложкой, на которой должна быть выполнена печать. Печатная форма перемещается мимо неподвижного резинового ракеля, что приводит к возникновению силы трения, направленной противоположно направлению вращения печатной формы. Усилия сдвига пасты для трафаретной печати также действуют в этом направлении. Чтобы частично компенсировать эти усилия, скорость бесконечной ленты выбирают так, чтобы она была на несколько десятых процента выше по сравнению с окружной скоростью печатной формы; другими словами, утверждается, что бесконечная лента имеет опережение по отношению к трафарету. Следовательно, со стороны подложки на печатную форму действует сила трения, которая направлена противоположно силе трения, действующей со стороны резинового ракеля. Результирующая максимальная нагрузка, которая действует на печатную форму и которая также известна как сила, действующая при выполнении печати, представляет собой нагрузку, равномерно распределенную в направлении по касательной на нижней стороне печатной формы в том месте, где печатная форма контактирует с резиновым ракелем и подложкой, на которой должна быть выполнена печать. Результатом является то, что изображение, которое должно быть напечатано, наносится на подложку в виде кривой, т.е. кривизна возникает, если имеются различия в деформации. Вышеупомянутая результирующая максимальная нагрузка для никелевого трафарета, имеющего толщину 0,1 мм и с шириной печати, равной 1850 мм, составляет приблизительно 0,1 Н/мм. При превышении этой нагрузки возникает изгиб с кручением. Для предотвращения этого изгиба печатной формы создают предварительное напряжение в аксиальном направлении, составляющее 1000 Н. Для более длинных трафаретов максимальная допустимая нагрузка имеет пропорционально более низкую величину.

Кривизна означает, что прямая линия на изображении, которое должно быть напечатано, появляется в виде кривой на подложке. К факторам, которые способствуют данной кривизне, относятся локальная деформация печатной формы, (чистое) кручение печатной формы и (чистый) изгиб печатной формы. Локальная деформация возникает в результате того, что печатная форма удерживается только на двух концах с помощью концевых колец. Кручение печатной формы корректируется путем принятия перекошенного положения, аналогичным образом приводящего к получению кривой, образующейся на подложке. Из этих факторов локальная деформация представляет собой тот фактор, который вносит наибольший вклад в кривизну. В печатной форме согласно изобретению противодействие локальной деформации обеспечивается за счет использования однонаправленных волокон в одном или более слоев, имеющих одно или более различных направлений ориентирования волокон.

Направления ориентирования волокон, значения толщины слоев и материал могут изменяться, хотя существуют предпочтительные направления и материалы, как уже было указано выше и как ниже будет проиллюстрировано более подробно.

При желании в печатной форме согласно изобретению можно объединить слои материала цилиндра таким образом, чтобы они образовали квазиизотропный ламинат, чтобы уменьшить анизотропию одного слоя, имеющего однонаправленные волокна.

Как уже было указано выше, материалы волокон и пластик связующей матрицы можно выбрать в зависимости от заданных свойств. Примеры пригодных материалов волокон включают углеродные волокна, неорганические волокна, такие как стекловолокна и борные волокна, металлические волокна и органические полимерные волокна, такие как вытянутые волокна, например, арамидные волокна и волокна из вытянутого полиэтилена высокой прочности, а также их комбинации. Особенно предпочтительны углеродные волокна и неорганические волокна, а из них наиболее предпочтительны углеродные волокна. Материал используемого связующего не имеет решающего значения, поскольку он вносит небольшой вклад в механические свойства по сравнению с волокнами, и может быть выбран из известных термопластов, таких как сложные полиэфиры и термореактивные пластики, такие как эпоксидные смолы. Из обычных композиционных материалов предпочтительным является эпоксикарбопласт, принимая во внимание отличное соотношение между ценой производства и жесткостью. Жесткость этой комбинации фактически вдвое превышает жесткость волокнита на основе эпоксидной смолы с наполнителем, представляющим собой кевлар, и в три раз превышает жесткость стекловолокнита на основе эпоксидной смолы. Другие комбинации с еще более высокой жесткостью включают полиимидокарбопласты, волокниты на основе эпоксидной смолы с наполнителем из графитированных волокон и волокниты на керамической основе с наполнителем из волокон из карбида кремния. Однако эти композиционные материалы являются дорогими. Вышеупомянутые однослойные материалы промышленно изготавливаются и имеются на рынке.

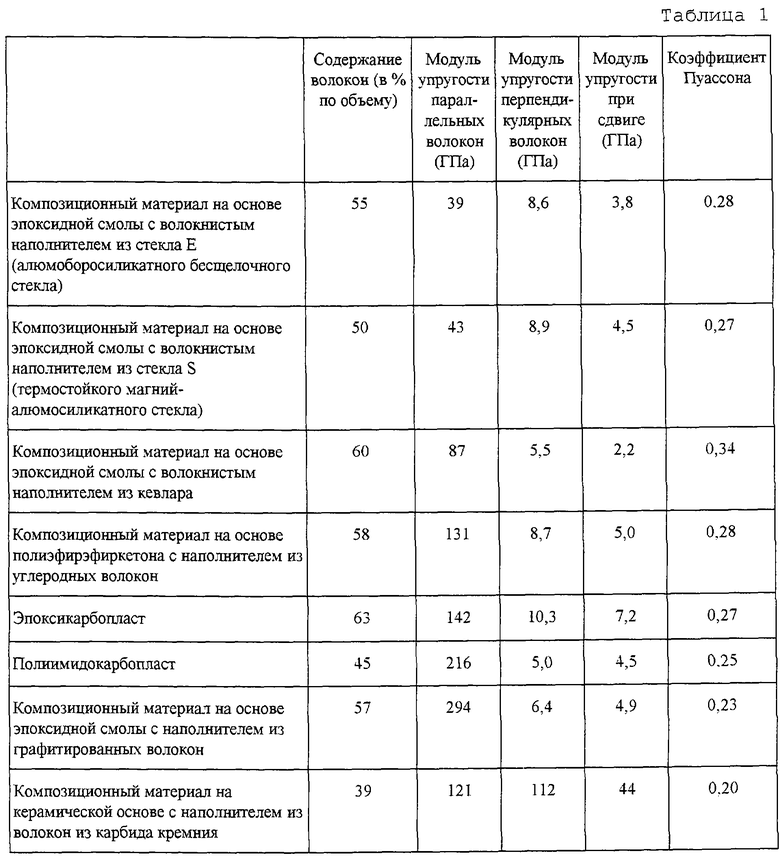

Упругие свойства для ряда однослойных комбинаций волокон и связующего описаны, в частности, в книге I.M.Daniel и др. "Engineering Mechanics of Composite Materials", Oxford University Press, 1994, и приведены ниже в таблице 1.

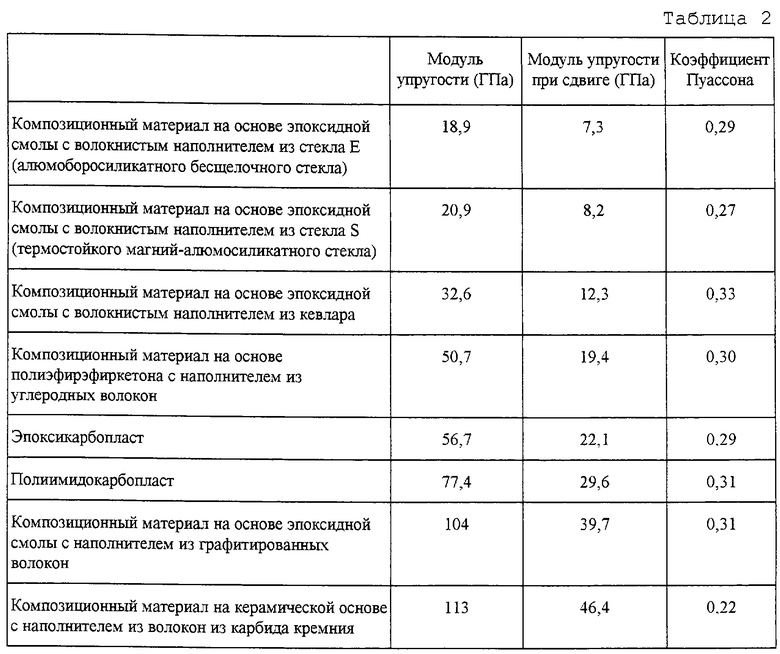

Упругие свойства квазиизотропных ламинатов приведены ниже в таблице 2.

Материалы, из которых изготовлены слои, могут, помимо вышеупомянутых связующих и однонаправленных волокон, также при необходимости содержать другие обычные добавки, такие как смазки, вещества, повышающие адгезионную прочность, наполнители, пигменты и т.п.

Кроме того, в случае необходимости печатная форма согласно изобретению может быть выполнена с одним или более дополнительных поверхностных слоев, которые не содержат никаких волокон и имеют заданные свойства, в частности слоев пластика на внутренней и/или наружной стороне цилиндра. Примерами подобных заданных свойств являются, в частности, уменьшенное трение, износостойкость, стойкость к царапанию, гидрофобность, увеличение контрастности и прочность. Увеличение контрастности может быть предпочтительным в том случае, если необходимо сделать отверстия для печати, имеющие очень малый размер, и рисунок, который они образуют, легко видимым под определенными углами зрения, и это достигается, например, путем нанесения белого поверхностного слоя из полиэтилена на наружную окружную поверхность черного цилиндра, изготовленного из эпоксидной смолы, содержащей углеродные волокна. Поверхностный слой из политетрафторэтилена, такого как ТЕФЛОН, может быть предусмотрен с целью уменьшения трения.

Изобретение также относится к устройству для ротационной трафаретной печати, оснащенному печатной формой согласно изобретению.

Изобретение объясняется ниже со ссылкой на сопроводительные чертежи, где:

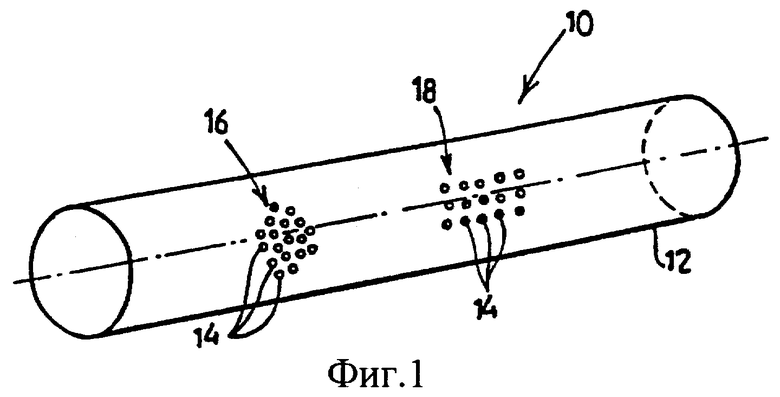

фиг.1 показывает схематичное изображение печатной формы для ротационной трафаретной печати в изометрии;

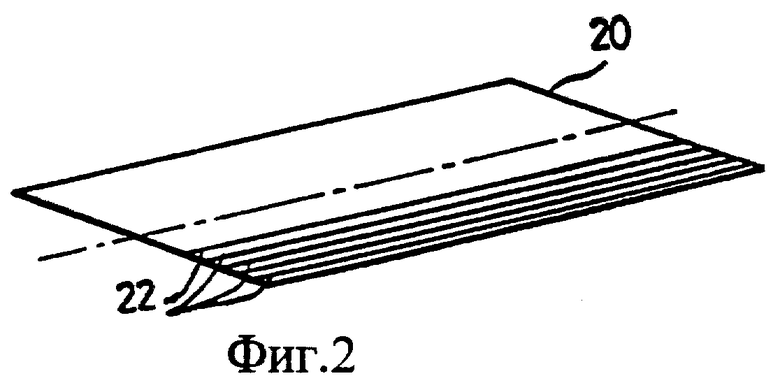

фиг.2 - схематичное изображение слоя волокнита с некоторым направлением ориентирования волокон;

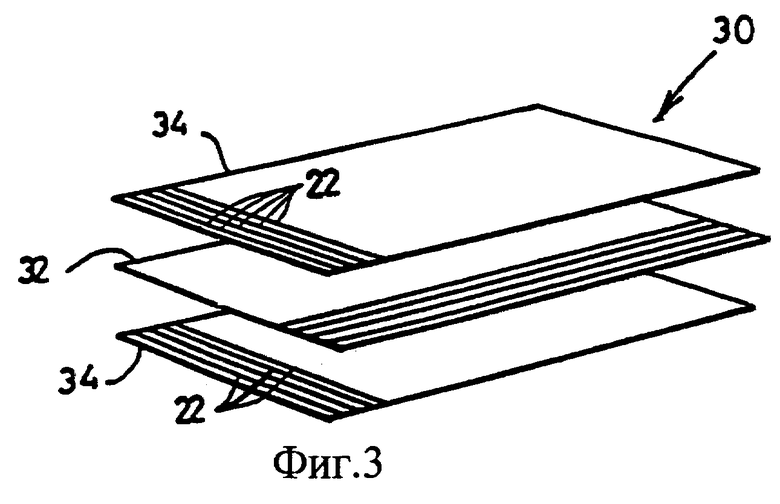

фиг.3 - выполненное с пространственным разделением элементов схематичное изображение симметричного трехслойного ламината; и

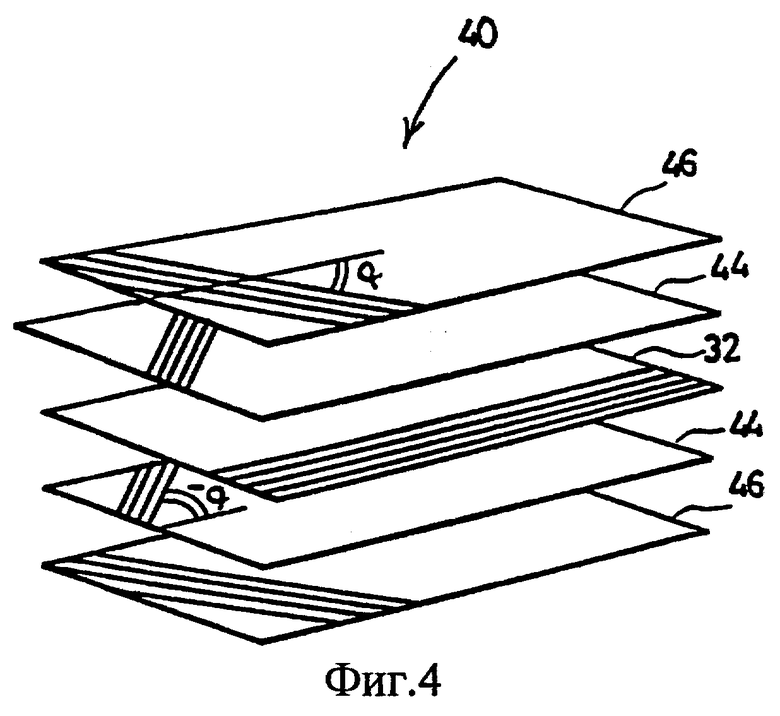

фиг.4 - выполненное с пространственным разделением элементов схематичное изображение пятислойного ламината.

На фиг.1 показана печатная форма 10 для ротационной трафаретной печати, которая содержит тонкостенный полый цилиндр 12, изготовленный из волокнита. В этом цилиндре выполнены перфорационные отверстия в соответствии с рисунком, который должен быть напечатан путем использования излучения большой энергии, например, с помощью лазера на диоксиде углерода. Эти перфорационные отверстия образуют отверстия 14 для печати, определяющие (формирующие) изображения 16 и 18, которые должны быть напечатаны и которые в показанном варианте осуществления изобретения представляют собой полную площадь круга 16 и полную площадь прямоугольника 18.

На фиг.2 показан плоский слой 20 волокнита, имеющий волокна 22 (схематично показанные относительно тонкими сплошными линиями), при этом направление ориентирования данных волокон параллельно продольной оси цилиндра, который должен быть изготовлен из этого слоя. Данное осевое направление волокон предпочтительно для уменьшения общего изгиба печатной формы 10.

В целях простоты на описанных ниже чертежах идентичные элементы обозначены идентичными ссылочными номерами.

На фиг.3 схематично изображен трехслойный ламинат 30, в котором средний слой 32 состоит из слоя волокнита, показанного на фиг.2, т.е. слоя, в котором волокна 22 проходят параллельно продольной оси (не показанной на фиг.3). С обеих сторон среднего слоя 32 имеется самый наружный слой 34, волокна 22 которого ориентированы в направлении, перпендикулярном продольной оси. Ламинат с однонаправленными волокнами данного типа может быть образован, например, с помощью обычных способов, таких как процесс получения одноосно ориентированного волокнистого пластика, литье под давлением, ламинирование и намотка, и может быть механически обработан при необходимости посредством шлифования, полирования и т.п. Пригодный способ получения трубчатого тела раскрыт в US-A-5 071 506, после чего данное тело перфорируют для выполнения непрерывно используемых отверстий для печати. При данном способе композиционный материал наносят на оправку, имеющую надувной эластичный баллон. Оправку вставляют в одногнездную пресс-форму. При повышении давления в надувном эластичном баллоне композиционный материал придавливается к стенке пресс-формы. Впоследствии композиционный материал отверждается.

На фиг.4 показано схематичное изображение, иллюстрирующее многослойную структуру примера пятислойного ламината 40 согласно изобретению в плоском виде. Ламинат 40 с симметричной структурой содержит средний слой 32, в котором волокна 22 ориентированы в продольном направлении печатной формы, которая должна быть изготовлена из этого ламината. С обеих сторон от среднего слоя 32 имеются два промежуточных слоя 44, в которых направление волокон образует угол α=-70° относительно продольной оси. Самые наружные, первые слои 46 имеют волокна 22, которые ориентированы под углом +70° относительно продольной оси.

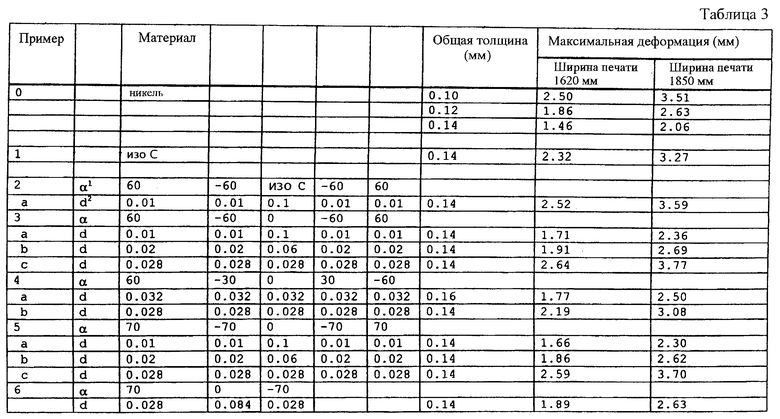

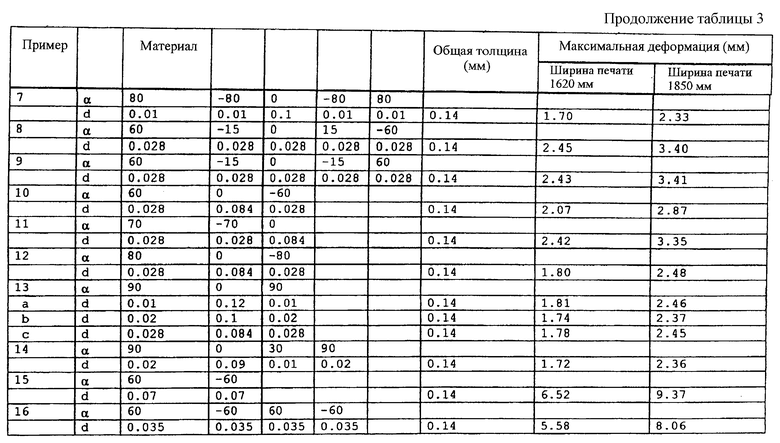

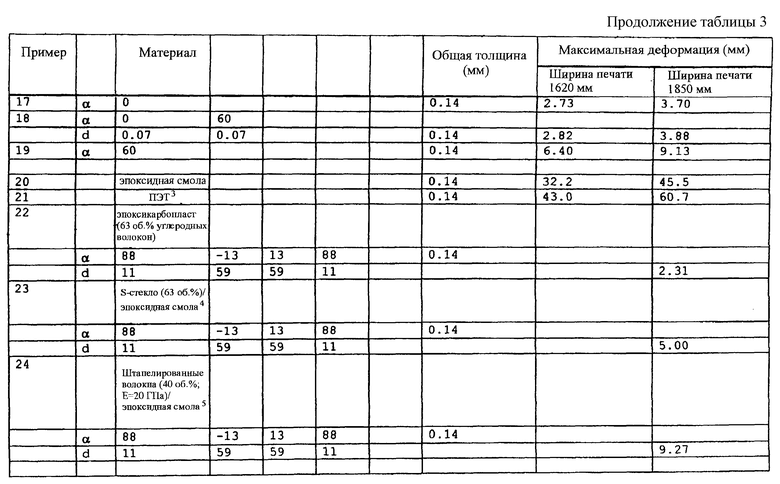

В нижеследующей таблице 3 приведены данные о деформации ламинатов на основе эпоксикарбопласта (Ех=142 ГПа; Еу=10,3 ГПа; Gxy=7,2 ГПа и ν=0,27; длина окружности формного цилиндра =64 см) с различными значениями толщины слоя и направлениями волокон. В целях сравнения приведены данные о деформациях никелевого трафарета и печатной формы, изготовленной из изотропного эпоксикарбопласта (Е=56,7 ГПа; Gxy=22,0 ГПа; ν=0,286), а также приведены данные о деформации эпоксидной смолы как таковой (Е=4 ГПа) и полиэтилентерефталата (Е=3 ГПа) (ср. примеры 1 и 20-21). Максимальное значение деформации (в мм) в центре плоскости подложки, на которой печатается изображение, приведено для двух значений ширины печати, составляющих 1620 и 1850 мм.

1 угол (°) направления волокон относительно продольной оси печатной формы;

2 толщина слоя (мм);

3 полиэтилентерефталат;

4 композиционный материал на основе эпоксидной смолы с волокнистым наполнителем из стекла S (с содержанием стекловолокон 63 объемных процента);

5 композиционный материал на основе эпоксидной смолы со штапелированными волокнами (с содержанием волокон 40 объемных процентов, Е=20 ГПа).

Для семислойного ламината, в котором каждый слой имеет толщину 0,028 мм (при общей толщине 0,169 мм) и волокна в следующих друг за другом слоях направлены под углами -60, 60, -30, 0, 30, -60, 60° относительно продольной оси, максимальная деформация составляет 1,38 и 2,00 при ширине печати, составляющей соответственно 1620 и 1850 мм. Если толщина каждого слоя составляет 0,032 мм (при общей толщине 0,224), то эти значения деформации составляют соответственно 1,13 и 1,61.

Из вышеприведенных примеров, в частности, очевидно, что для печатных форм, которые изготовлены из трехслойных ламинатов и имеют средний слой, который имеет толщину 0,084 мм и волокна, направленные параллельно продольной оси (=0°), максимальная деформация уменьшается с увеличением угла α, при этом толщина самых наружных слоев остается постоянной (ср. примеры 6, 10, 12 и 13с). Следует отметить, что на практике выбор соответствующего направления волокон частично будет определяться воспроизводимостью используемой технологии производства и суммарными затратами. Например, было установлено, что труднее изготавливать печатную форму согласно изобретению с одним или более слоями, которые имеют однонаправленные волокна, которые направлены под углом 90° относительно продольной оси печатной формы, посредством намотки (и, следовательно, в этом случае требуются дополнительные затраты), чем наматывать слой этого типа с направлением волокон под углом менее 90°, например 85°, относительно продольной оси.

Предпочтительное положение слоя с направлением волокон, которое параллельно продольной оси, можно видеть при сравнении примеров 6 и 11. Кроме того, вышеприведенные примеры четко показывают влияние толщины слоя (ср., например, пример 3) при заданных постоянных углах и влияние количества слоев (ср. примеры 15 и 16, 3 и 10) на максимальную деформацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОСТЕННЫЙ ЦИЛИНДР, ИЗГОТОВЛЕННЫЙ ИЗ ВОЛОКНИТА | 2000 |

|

RU2254513C2 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| ЗАЩИТНЫЕ КРАСКИ И МАШИНОЧИТАЕМЫЕ ЗАЩИТНЫЕ ПРИЗНАКИ | 2020 |

|

RU2819116C2 |

| СПОСОБ ПЕЧАТИ НА ПОДЛОЖКЕ | 1995 |

|

RU2136507C1 |

| УСТРОЙСТВО РОТАЦИОННОЙ ПЕЧАТИ ИЗОБРАЖЕНИЙ НА РУЛОНЕ, СИСТЕМА РОТАЦИОННОЙ ПЕЧАТИ РИСУНКА И СПОСОБ ПЕЧАТИ ИЗОБРАЖЕНИЙ НА РУЛОНЕ (ВАРИАНТЫ) И РУЛОН (ВАРИАНТЫ) | 2009 |

|

RU2506165C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ | 2010 |

|

RU2552902C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ПРЕПРЕГ | 2009 |

|

RU2491167C2 |

| ТРАФАРЕТНАЯ ПЕЧАТНАЯ ФОРМА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СПОСОБ ПЕЧАТИ ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2597573C2 |

| ПЕЧАТАНИЕ НА НЕТКАНЫХ ПОЛОТНАХ И ИХ ПРИМЕНЕНИЕ В КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2010 |

|

RU2539158C2 |

| МНОГОСЛОЙНАЯ РАСТЯЖИМАЯ ГИЛЬЗА ДЛЯ ЦИЛИНДРА ПЕЧАТНОЙ МАШИНЫ, В ЧАСТНОСТИ ДЛЯ ФЛЕКСОГРАФИЧЕСКОЙ ПЕЧАТИ | 2011 |

|

RU2560321C2 |

Изобретение относится к печатная форме для ротационной трафаретной печати, изготовленной из волокнита, и к устройству для печати, в котором используется такая печатная форма. Печатная форма содержит тонкостенный полый цилиндр, изготовленный из волокнита, при этом стенка данного цилиндра выполнена с постоянно используемыми отверстиями для печати, образующими изображение, которое должно быть напечатано. В соответствии с изобретением цилиндр содержит, по меньшей мере, один слой, имеющий волокна с, по меньшей мере, одним направлением ориентирования волокон. Форма может быть получена с использованием, в частности, многослойных ламинатов, изготовленных из эпоксикарбопласта, имеющего, по меньшей мере, один слой с направлением ориентирования волокон, которое параллельно продольной оси печатной формы. Это обеспечивает повышение качества печати, возможность транспортировки и/или хранения сложенных вместе форм. 2 н. и 16 з.п. ф-лы, 2 табл., 4 ил.

Приоритет по пунктам:

| US 4959260 A, 25.09.1990 | |||

| US 3981237 A, 21.09.1976 | |||

| US 5908687 A, 01.06.1999 | |||

| Устройство для трафаретной печати | 1987 |

|

SU1535742A1 |

Авторы

Даты

2004-11-27—Публикация

2000-10-17—Подача