IKudHOcmt lIS- iS

со

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1994 |

|

RU2056894C1 |

| Клапанная тарелка массобменной колонны | 2020 |

|

RU2744742C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ ДЛЯ СИСТЕМ ПАР(ГАЗ)-ЖИДКОСТЬ | 1992 |

|

RU2074765C1 |

| Клапанная тарелка | 1980 |

|

SU1012939A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ ДЛЯ СИСТЕМ ПАР(ГАЗ) - ЖИДКОСТЬ | 1992 |

|

RU2056891C1 |

| КЛАПАННАЯ ТАРЕЛКА | 2001 |

|

RU2200610C2 |

| Прямоточная контактная тарелка для взаимодействия газа с жидкостью | 1976 |

|

SU692610A1 |

| Эжекционная клапанная тарелка | 1981 |

|

SU944598A1 |

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2003 |

|

RU2237508C1 |

| КЛАПАННАЯ ТАРЕЛКА | 2014 |

|

RU2579067C1 |

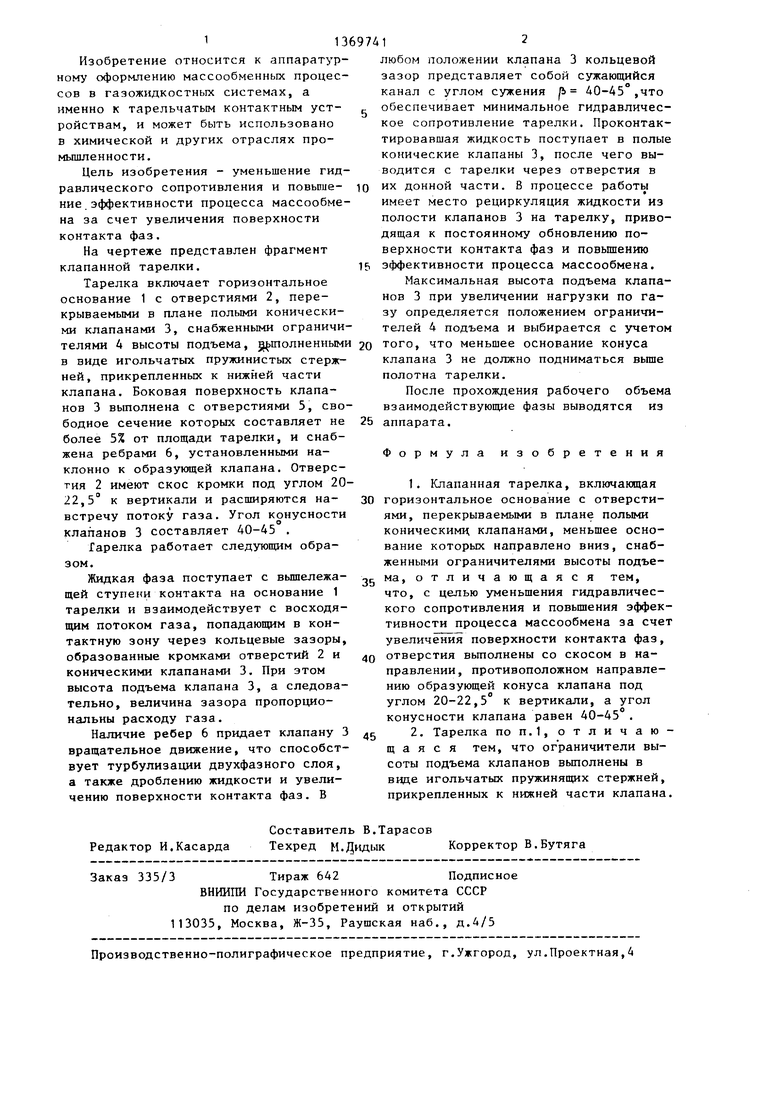

Изобретение относится к области аппаратурного оформления массообмен- ньсх процессов в гаэожидкостных системах, конкретно - к тарельчатым контактным устройствам, и может найти применение в химической и ряде других смежных отраслей промьшшенности. Цель изобретения - уменьшение гидравлического сопротивления и повышение эффективности процесса массообмена за счет увеличения поверхности контакта фаз. Тарелка включает горизонтальное основание 1 с отверстиями 2, перекрываемыми в плане полыми коническими клапанами 3, снабженными ограничителями высоты подъема 4, выполненными в виде игольчатых пружинистых стержней, прикрепленных к нижней части клапана. Боковая поверхность клапанов выполнена с отверстиями 5, свободное сечение которых составляет не более 5% от площади тарелки, и снабжена ребрами 6, установленными наклонно к образующей клапана. Отверстия 2 имеют скос кромки под углом 20- 22,5° к вертикали и расширяются навстречу потоку газа. Угол конусности клапанов составляет 40-45 . 1 ил. О в (Л

Сз J

13

Изобретение относится к аппаратурному оформлению массообменных процессов в гаэожидкостных системах, а именно к тарельчатым контактным устройствам, и может быть использовано в химической и других отраслях про- мьшшенности.

Цель изобретения - уменьшение гидравлического сопротивления и повышение . эффективности процесса массообме- на за счет увеличения поверхности контакта фаз.

На чертеже представлен фрагмент клапанной тарелки.

Тарелка включает горизонтальное основание 1 с отверстиями 2, перекрываемыми в плане полыми коническими клапанами 3, снабженньми ограничителями 4 высоты подъема, щ толненными в виде игольчатых пружинистых стержней, прикрепленных к нижней части клапана. Боковая поверхность клапанов 3 выполнена с отверстиями 5, свободное сечение которых составляет не более 5% от площади тарелки, и снабжена ребрами 6, установленными наклонно к образующей клапана. Отверстия 2 имеют скос кромки под углом 20 22,5° к вертикали и расширяются навстречу потоку газа. Угол конусности клапанов 3 составляет 40-45 .

Тарелка работает следующим образом.

Жидкая фаза поступает с выщележа- щей ступени контакта на основание 1 тарелки и взаимодействует с восходящим потоком газа, попадающим в контактную зону через кольцевые зазоры, образованные кромками отверстий 2 и коническими клапанами 3. При этом высота подъема клапана 3, а следовательно, величина зазора пропорциональны расходу газа.

Наличие ребер 6 придает клапану 3 вращательное движение, что способствует турбулизации двухфазного слоя, а также дроблению жидкости и увеличению поверхности контакта фаз. В

6

7

0

5

0

5

0

5

12

любом положении клапана 3 кольцевой зазор представляет собой сужающийся канал с углом сужения 40-45°,что обеспечивает минимальное гидравлическое сопротивление тарелки. Проконтак- тировавшая жидкость поступает в полые конические клапаны 3, после чего выводится с тарелки через отверстия в их донной части. В процессе работы имеет место рециркуляция жидкости из полости клапанов 3 на тарелку, приводящая к постоянному обновлению поверхности контакта фаз и повышению эффективности процесса массообмена.

Максимальная высота подъема клапанов 3 при увеличении нагрузки по газу определяется положением ограничителей 4 подъема и выбирается с учетом того, что меньшее основание конуса клапана 3 не должно подниматься выше полотна тарелки.

После прохождения рабочего объема взаимодействующие фазы выводятся из аппарата.

Формула изобретения

| Скобло А.И., Трегубова И.А., Молоканов Ю.К | |||

| Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности | |||

| М.: Химия, 1982, с.230 | |||

| КЛАПАННАЯ ТАРЕЛКА ДЛЯ МАССООБМЕННЫХПРОЦЕССОВ | 1972 |

|

SU422423A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-30—Публикация

1986-04-24—Подача