Изобретение относится к конструкции барботажных тарелок абсорбционных и ректификационных аппаратов и может быть использовано в газовой, нефтяной, нефтехимической и других отраслях промышленности.

Известна клапанная тарелка по патенту РФ 2092221, В 01 D 3/30, опублик. 10.10.97 г. , ОБ 28, 1997 г. Клапанная тарелка содержит перфорированное основание с клапанами в виде пластин, снабженных боковыми стенками с ограничителями подъема, при этом передние кромки пластин плавно изогнуты вниз так, что касательная в точке их контакта с основанием проходит под углом 15-60o к основанию.

Общими признаками известного и предлагаемого решений являются:

- наличие перфорированного основания с клапанами в виде пластин;

- наличие боковых стенок с ограничителями подъема;

- кромки пластин изогнуты вниз.

Недостатком известной клапанной тарелки является ограниченная поверхность контакта фаз, обусловленная прямым профилем краев клапана, и соответственно недостаточно высокая эффективность тарелки.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому техническому решению является клапанная тарелка, описанная в ОИ "Конструкции клапанных тарелок массообменных аппаратов", сер. ХМ-1, "Химическое и нефтеперерабатывающее машиностроение", ЦИНТИНЕФТЕМАШ, 1982, с. 14-15. Клапанная тарелка содержит основание, в отверстиях которого установлены прямоугольные пластинчатые клапаны с углублениями для создания первоначального зазора между клапаном и полотном тарелки. Клапаны имеют боковые стенки, на которых выполнены П-образные вырезы с упругими язычками, ограничивающими подъем клапана.

Общими признаками известного и предлагаемого решений являются:

- наличие перфорированного основания с клапанами в виде пластин;

- наличие боковых стенок с ограничителями подъема;

- ограничители подъема клапана выполнены в виде вырезанных из боковых стенок клапанов лепестков.

Недостатком известной клапанной тарелки является маленький периметр клапана, по которому образуется газовая (паровая) струя, соответственно небольшая поверхность контакта фаз и недостаточно высокая эффективность работы тарелки. Это обусловлено тем, что рабочий периметр клапана, где происходит контакт фаз, ограничен непосредственно длиной прямых краев пластин клапана, ориентированных вдоль движения потока жидкости. При этом по боковым стенкам клапана контакта фаз нет из-за того, что лепестки ограничителей подъема, вырезанные из боковых стенок клапанов, прижаты к основанию тарелки и полностью перекрывают отверстия, образованные при вырезке лепестков на боковой стенке.

Техническая задача заключается в увеличении поверхности контакта фаз на тарелке за счет увеличения рабочего периметра клапанов для создания условий интенсивного массообмена и повышения эффективности работы тарелки.

Техническая задача достигается тем, что в клапанной тарелке, содержащей перфорированное основание с клапанами в виде пластин, снабженных боковыми стенками с ограничителями подъема, выполненными в виде вырезанных из боковых стенок клапанов лепестков, лепестки ограничителей подъема отогнуты наружу клапанов, при этом верхние части лепестков загнуты внутрь клапанов с образованием горизонтальных участков.

Благодаря выполнению лепестков ограничителей подъема отогнутыми наружу клапанов с верхними частями, загнутыми внутрь клапанов с образованием горизонтальных участков, в верхней части боковых стенок клапанов образуются окна, через которые организуется подача дополнительного потока газа на полотно тарелки. Это приводит к увеличению рабочего периметра клапанов и увеличению поверхности контакта фаз на тарелке и соответственно к повышению эффективности ее работы.

Предлагаемая конструкция клапанов тарелки обеспечивает более равномерное распределение газовой фазы по сечению тарелки, что снижает унос жидкости с тарелки и тем самым увеличивает производительность тарелки на 10-15% по сравнению с прототипом. К достоинствам тарелки следует также отнести минимальный отход металла при изготовлении клапанов.

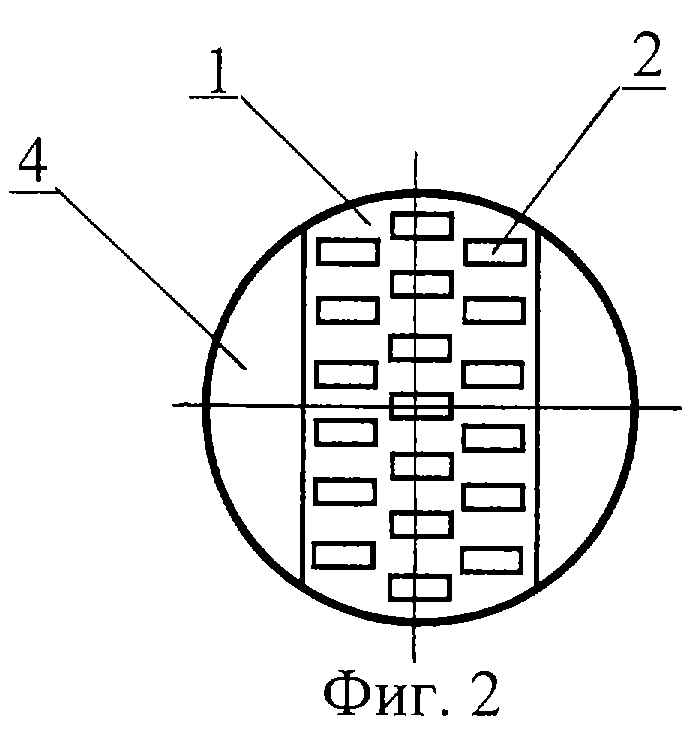

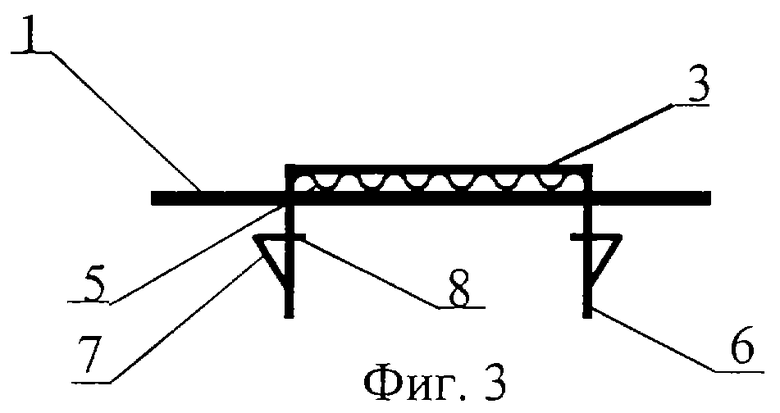

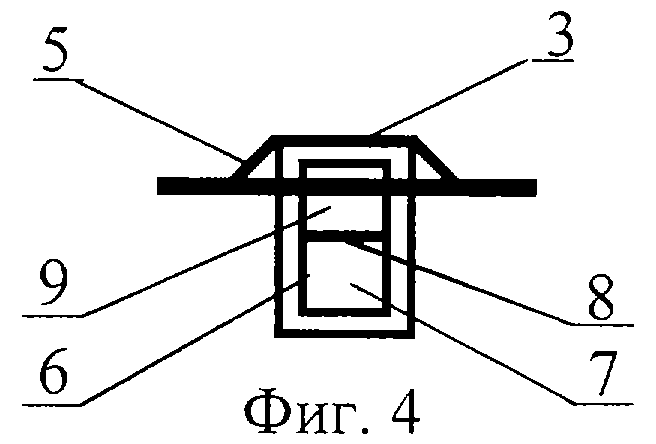

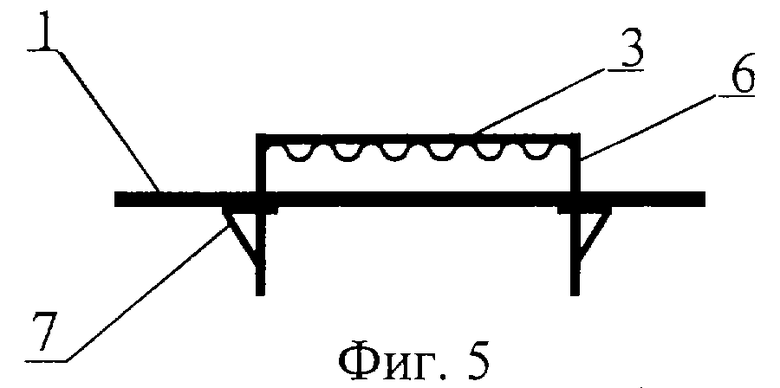

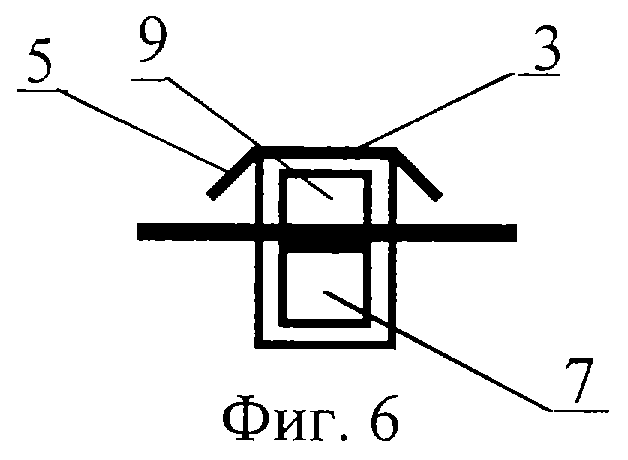

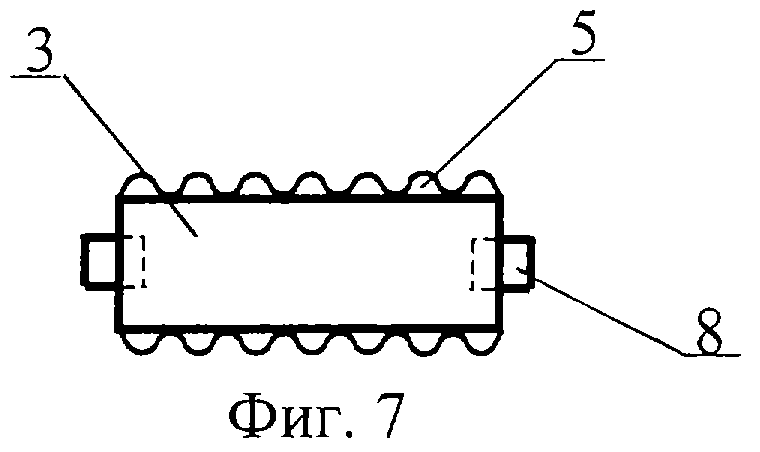

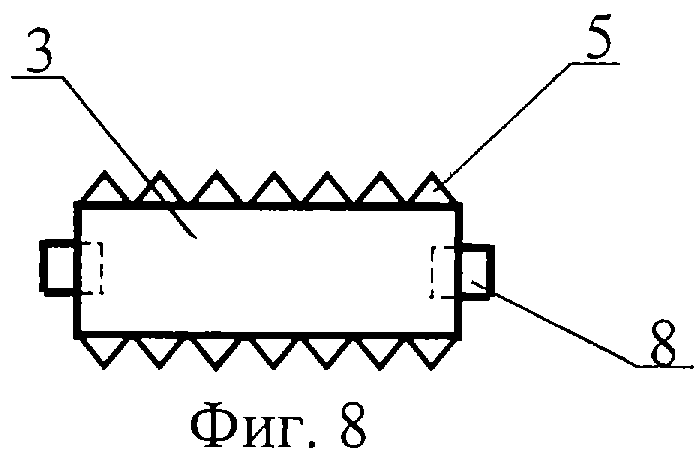

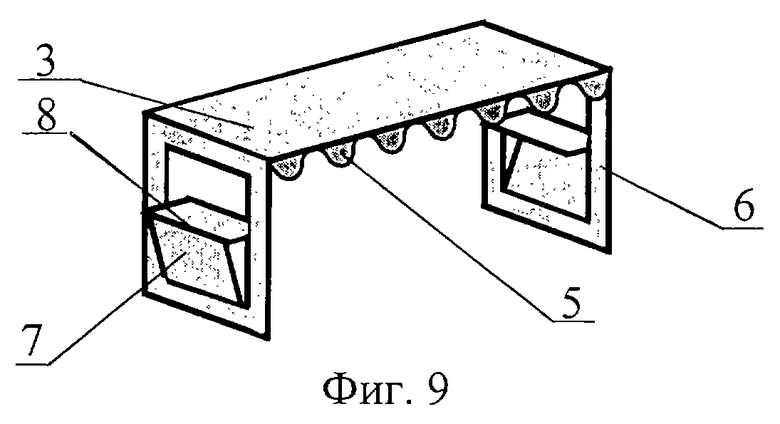

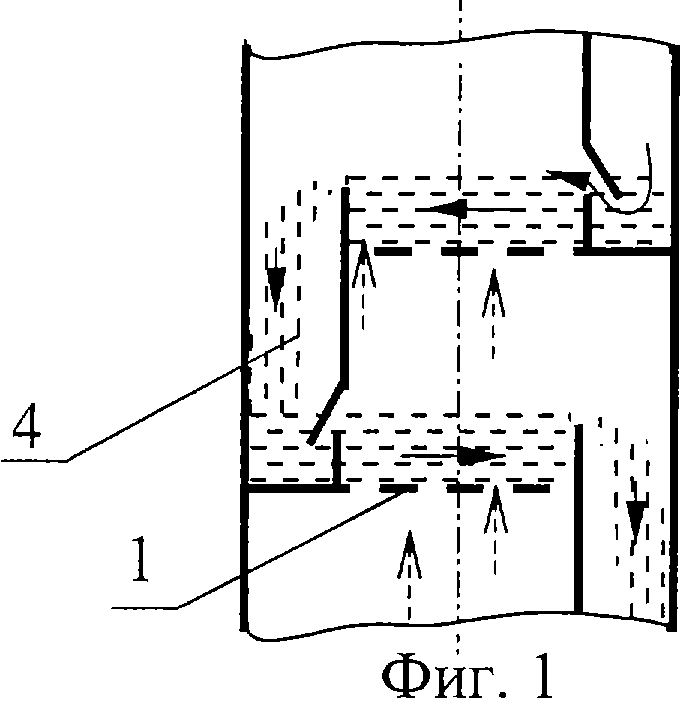

На фиг.1 и 2 представлены соответственно продольный и поперечный разрезы массообменной колонны с клапанными тарелками; на фиг.3 и 4 - клапан в закрытом состоянии, соответственно продольный и поперечный разрез; на фиг.5 и 6 - клапан в открытом состоянии, соответственно продольный и поперечный разрез; на фиг. 7 и 8 - клапан, вид сверху соответственно с синусоидальным и гребенчатым профилем краев; на фиг.9 - общий вид клапана.

Клапанная тарелка содержит основание 1, перфорированное расположенными в шахматном порядке прямоугольными отверстиями 2, длинные стороны которых расположены вдоль движения потока жидкости на тарелке. В отверстия 2 вставлены клапаны в виде прямоугольных пластин 3. Каждая тарелка снабжена переливным карманом 4. Края 5 пластин 3, ориентированные вдоль движения потока жидкости, имеют синусоидальный или гребенчатый профиль. При этом края 5 отогнуты вниз под углом 25-30o и выступают за ширину отверстия на 4-5 мм, в результате чего образуется первоначальный зазор между основанием 1 тарелки и клапаном. На боковых стенках 6 клапанов имеются ограничители подъема клапанов, которые выполнены в виде вырезанных из боковых стенок прямоугольных лепестков 7, которые отогнуты наружу клапанов. При этом верхние части лепестков 7 загнуты внутрь клапанов с образованием горизонтальных участков 8. Из-за наличия горизонтальных участков в боковых стенках образуются окна 9, которые сохраняются в любом положении клапанов. Лепестки выполняют функцию защелки, которая после установки клапана удерживает его от выпадения из отверстий 2 при больших нагрузках по газу.

Работа тарелки осуществляется следующим образом. Жидкость поступает на основание 1 тарелки из переливного кармана 4 вышерасположенной тарелки. При движении жидкости по основанию тарелки происходит барботаж газа, выходящего из-под клапана в слой жидкости, благодаря чему осуществляется контакт между паром и жидкостью, и происходит процесс массообмена. Газ выходит как из-под синусоидальных или гребенчатых краев 5 пластин 3, так и через окна 9 боковых стенок 6 клапанов. Отогнутые вниз и выступающие за отверстия 2 края 5 пластин 3 позволяют удерживать клапан на основании тарелки без прилипания при малых нагрузках по газу. Горизонтальные участки 8 лепестков 7 позволяют ограничивать подъем клапана. Проконтактировавшая жидкость сливается в переливной карман и поступает на нижерасположенную тарелку. С точки зрения динамической работы клапана тарелка работает практически с постоянным гидравлическим сопротивлением и с постоянной эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАННОЙ МАССООБМЕННОЙ ТАРЕЛКИ | 1998 |

|

RU2131319C1 |

| Ситчато-клапанная тарелка | 1977 |

|

SU685301A1 |

| МАССООБМЕННАЯ КОЛОННА | 1998 |

|

RU2132215C1 |

| НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2225753C2 |

| УЗЕЛ КРЕПЛЕНИЯ КОНТАКТНОГО УСТРОЙСТВА | 1998 |

|

RU2146548C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО БАРБОТАЖНОЙ ТАРЕЛКИ МАССООБМЕННОЙ КОЛОННЫ | 2001 |

|

RU2194560C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ | 2001 |

|

RU2188691C1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 2001 |

|

RU2215569C2 |

| Струйно-направленная тарелка | 1983 |

|

SU1099973A1 |

| КЛАПАННАЯ ТАРЕЛКА | 1996 |

|

RU2117511C1 |

Изобретение относится к конструкции барботажных тарелок абсорбционных и ректификационных аппаратов и может быть использовано в газовой, нефтяной, нефтехимической и других отраслях промышленности. Клапанная тарелка содержит перфорированное основание с клапанами в виде пластин, снабженных боковыми стенками с ограничителями подъема, выполненными в виде вырезанных из боковых стенок клапанов лепестков. Увеличение поверхности контакта фаз на тарелке для создания условий интенсивного массообмена и повышения эффективности работы тарелки достигается увеличением рабочего периметра клапанов. Края пластин клапана, ориентированные вдоль движения потока жидкости, отогнуты вниз и имеют синусоидальный или гребенчатый профиль. Благодаря выполнению лепестков ограничителей подъема отогнутыми наружу клапанов с верхними частями загнутыми внутрь клапанов с образованием горизонтальных участков, в верхней части боковых стенок клапанов образуются окна, через которые организуется подача дополнительного потока газа на полотно тарелки. 9 ил.

Клапанная тарелка, содержащая перфорированное основание с клапанами в виде пластин, снабженных боковыми стенками с ограничителями подъема, выполненными в виде вырезанных из боковых стенок клапанов лепестков, отличающаяся тем, что лепестки ограничителей подъема отогнуты наружу клапанов, при этом верхние части лепестков загнуты внутрь клапанов с образованием горизонтальных участков.

| ОИ Конструкции клапанных тарелок массообменных аппаратов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химическое и нефтеперерабатывающее машиностроение | |||

| ЦИНТИНЕФТЕМАШ, 1982, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Клапанная тарелка для ректификационной колонны | 1960 |

|

SU138911A1 |

| US 6193222 В1, 27.02.2001 | |||

| US 3770255 А, 06.11.1973 | |||

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ ДЛЯ СИСТЕМ ПАР(ГАЗ)-ЖИДКОСТЬ | 1992 |

|

RU2074765C1 |

Авторы

Даты

2003-03-20—Публикация

2001-05-16—Подача