(21)4136166/29-33

(22)08.09.86

(46) 23.02.88. Бюл. № 7

(71)Институт проблем литья АН УССР

(72)Т.М.Евтушик, И.И.Быков, В.Г.Коструба, А.С.Сторчак

и А.Ф.Цымбал

(53)666.2.041.55(088.8)

(56)Авторское свидетельство СССР № 363849 кл. F 27 В 9/02, 1968.

Авторское свидетельство СССР № 347543, кл. F 27 В 9/10, 1970.

(54)МНОГОЯРУСНАЯ КОНВЕЙЕРНАЯ ПЕЧЬ

(57)Изобретение относится к производству литых стеклокристалличбских

изделий и может быть применено на предприятиях, производящих плиты из петрургических расплавов. Изобретение позволяет повысить качество изделий и облегчить обслуживание кон- вейеров. На входе в печь на уровне транспортирующих роликов установлены массивные металлические подовые плиты, 2/3-3/4 длины которых расположены в канале печи. Устройство для охлаждения изделий выполнено в виде перфорированных труб, двумя концами соединенных, с общим коллектором, расположенным под нижним роликовым конвейером через зазоры между роликами внутри их опор. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления плит | 1986 |

|

SU1416455A1 |

| Колпаковая печь | 1975 |

|

SU546656A1 |

| ЩЕЛЕВАЯ РОЛИКОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU363848A1 |

| Способ изготовления армированных трубами металлических литых изделий | 1990 |

|

SU1763087A1 |

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| Комбинированная СВЧ-печь | 1990 |

|

SU1758914A1 |

| МНОГОЯРУСНАЯ СУШИЛКА-ПЕЧЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2068974C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| Многоярусная печь | 1983 |

|

SU1249287A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

DO

ел сд

00

Изобретение относится к производт ству литых стеклокристаллических изделий и может быть применено на предприятиях, производящих плиты из петрургических расплавов.

Цель изобретения - улучшение качества изделий и облегчение обслуживания конвейеров.

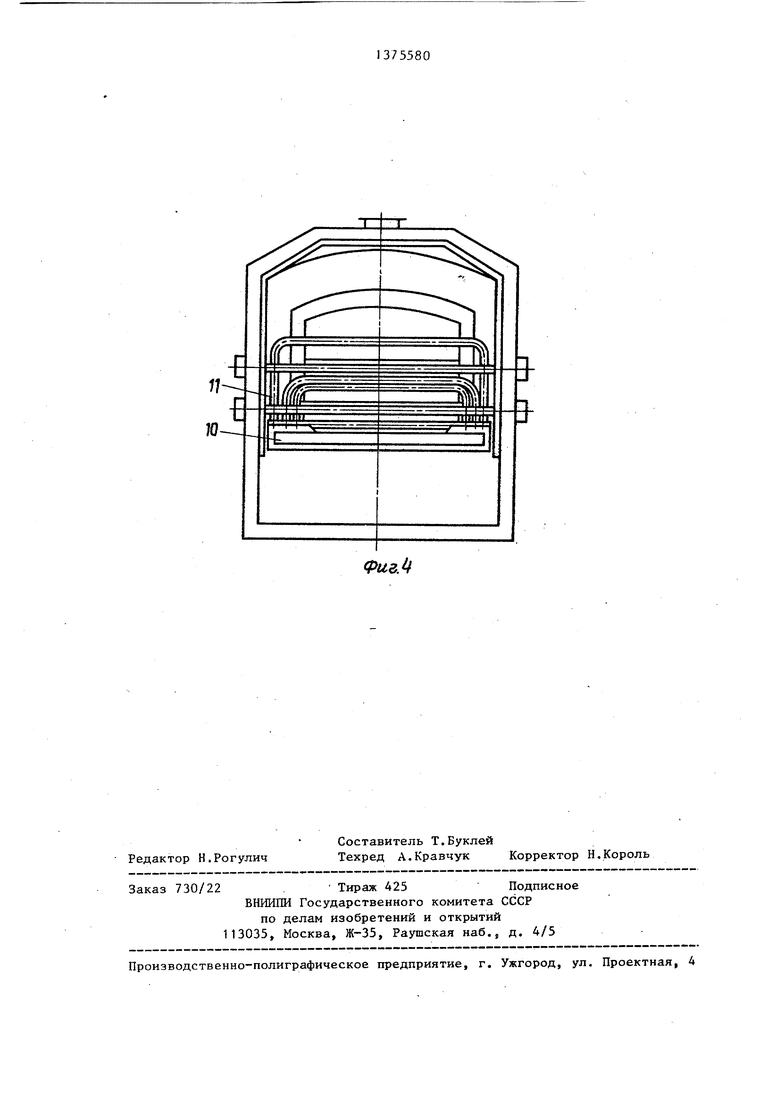

На фиг. 1 изображена предлагаемая печь, общий вид; на фиг. 2 - вход в печь; на фиг. 3 - устройство для охлаждения изделий; на фиг. 4 - то же, поперечный разрез.

Многоярусная конвейерная печь со- жержит корпус 1 с рабочим каналом 2, разделенным на зоны подогрева, кристаллизации, отжига, охлаждения и принудительного охлаждения, проходящие в туннеле роликовые конвейеры 3 для перемещения изделий 4, источники тепла, например газрвые горелки 5, вентиляционные систему 6 для отбора дымовых газов и горячего воздуха из зон подогрева, отжига, охлаждения и принудительного охлаждения и нагнетательную систему 7 для подачи холодного воздуха в зоны отжига, охлаждения и принудительного охлаждения и устройство 8 для двухстороннего охлаждения изделий 4.

Корпус 1 выполнен в виде туннеля, образованного огнеупорной и теплоизоляционной кладкой в металлическом каркасе, состоящем из секций, соединенных между собой болтовыми соединениями. Канал 2 печи пересекается верхним и нижним ярусами роликовых конвейеров 3, транспортирующие ролики размещены друг от друга на расстоянии, равном 0,4-0,48 длины изделий 4 (-например, изделия 250х200х х25 и 300x250x25 мм), так как длина транспортируемого изделия должна быть более двух щагов роликов из условия непроваливания изделий между роликами, а расстояние между роликами должно позволять провал расколотых (треснувших) плит.

В головной части печи вместо первых роликов установлены на уровне роликовых конвейеров 3 массивные металлические подовые плиты 9, 2/3 - 3/4 длины которых расположены в рабочем канале печи.

Источники тепла, например газовые горелки 5, установлены над роликами верхнего и под роликами нижнего ярусов.

Устройство 8 состоит из коллектора 10 и групп труб 11, присоединенных к нему с шагом, равным шагу ро-

ликового конвейера 3. Трубы в группах в количестве по два на один ярус расположены в одной плоскости (при небольших зазорах между роликами конвейера) и выполнены в виде

арок (за исключением ближних к коллектору) . Горизонтальные участки труб 11 на длине, равной ширине рабочего пространства печи, перфорированы таким образом, что выходные отверстия в парах трубопроводов на один ярус конвейера направлены навстречу.

При монтаже установки в печи арочные трубы 11 вводят в зазоры между роликами снизу и при этом образуют

с роликами конвейеров 3 галлереи для прохода изделий 4.

Печь работает в непрерывном режиме следующим образом.

Вращение роликов должно быть

постоянным и остановка их не допускается, так .как прогиб роликов вьш1е допускаемого происходит за весьма короткое время.

Изделия 4 принимаются на подовые

плиты 9 рядами по 4-5 плит, выдерживаются на них, очередными рядами продвигаются на роликовые конвейеры 3 и транспортируются по рабочему каналу 2 через все температурные зоны.

Отсос дымовых газов и горячего воздуха осуществляется через ряд от-, верстий в своде печи, а подача холодного воздуха - через ряд отверстий в кладке, расположенных тангенциально к внутренней поверхности свода и параллельно к поду. Подача холодного воздуха в зоне принудительного охлаждения из общего коллектора 10 осуществляется непосредственно на изделия 4 сверху и снизу через отверстия в трубах 11.

Для ускорения процесса затвердевания расплава и образования достаточно прочной твердой корки без

чрезмерного остеклования поверхности отливки технологически целесообразно изделие извлекать из массивной металлической формы и вьщерживать его некоторое время на воздухе перед загрузкой в термическую печь. С этой целью в головной части печи установлены массивные металлические подовые плиты.

Для создания необходимой температуры плиты в канале (350-400 С) длина ее не должна превышать 2/3-3/4 общей длины. Если длина плиты вне печи больше 1/3 общей ее длины, перетока тепла из рабочего пространстна печи недостаточно для нагрева поверхности плиты до необходимой температуры. При этом поверхностные слои отливки, соприкасающиеся с массивной плитой, переохлаждаются и .скапываются. И, наоборот, если длина плиты вне печи менее 1/4 общей длины, происходит перегрев ее поверх- ности. Температура поверхности плиты более 400°С приводит к прилипанию отливки из-за процесса размягчения стеклофазы.

Указанные размеры плиты обеспечи- вают необходимые тепловые условия формирования камнелитого изделия вне формы - образование достаточно прочной твердой корки. При этом строение литого материала корки (стеклообраз- ная фаза с отдельными сферолитами пироксена и дендритньми образованиями магнетита) благоприятно для прохождения последующего процесса кристаллизации отливки.

Охладительная установка в виде одного общего коллектора и групп трубопроводов, входящих в зазоры между роликами конвейеров, дающее возможность производить ее монтаж и демонтаж путем ввода в рабочий канал с торца ниже первого яруса конвейеров, подъема и подвески, позволяет выполнять ее цельносварной конструкцией.

Все части охладительной установки расположены только внутри печи и, следовательно, никаких помех для обслуживания конвейеров не представляют;

Выполнение установки с наибольшим количеством труб (кратным шагу конвейера) дает возможность получить интенсивный и равномерный обдув изделий .

Отсос нагнетаемого для ох.паждения изделий воздуха эффективный, так как установка расположена в укрытии, в печи.

В результате проведения процесса термической обработки отливок с применением предлагаемого изобретения существенно улучшается качество изделий за счет уменьшения брака по трещинам, сколам, остеклованию поверхности и деформации отливок.

Формула изобретения

Многоярусная конвейерная печь преимущественно для кристаллизации и отжига литых стеклокристаллических изделий, содержащая футерованный корпус, рабочий канал, роликовые конвейеры, источники тепла, вентиляционную и нагнетательную системы, последняя из которых соединена с устройством для охлаждения изделий, о т личающаяся тем, что, с целью улучшения качества изделий и облегчения обслуживания конвейера, она снабжена металлическими подовыми плитами, на 2/3 - 3/4 расположенными в рабочем канале на уровне роликовых конвейеров, а устройство для охлаждения изделий выполнено в виде расположенных в зазорах между роликами конвейеров, перфорированных труб, соединенных с коллектором, установленным под нижним роликовым конвейером, при этом устройство для охлаждения изделий смонтировано в рабочем канале.

, J™yу y f- S X X хтгх/ Л .i X Xд XX X X,

Фиг.2

Фие.З

С

т

щи ц

т

т

JEQUII,

.

Авторы

Даты

1988-02-23—Публикация

1986-09-08—Подача