Изобретение относится к промьтшеннести строительных материалов, а именно к печам для обжига керамических изделий.

Цель изобретения - повышение про- изводительности, экономии топлива и электроэнергии.

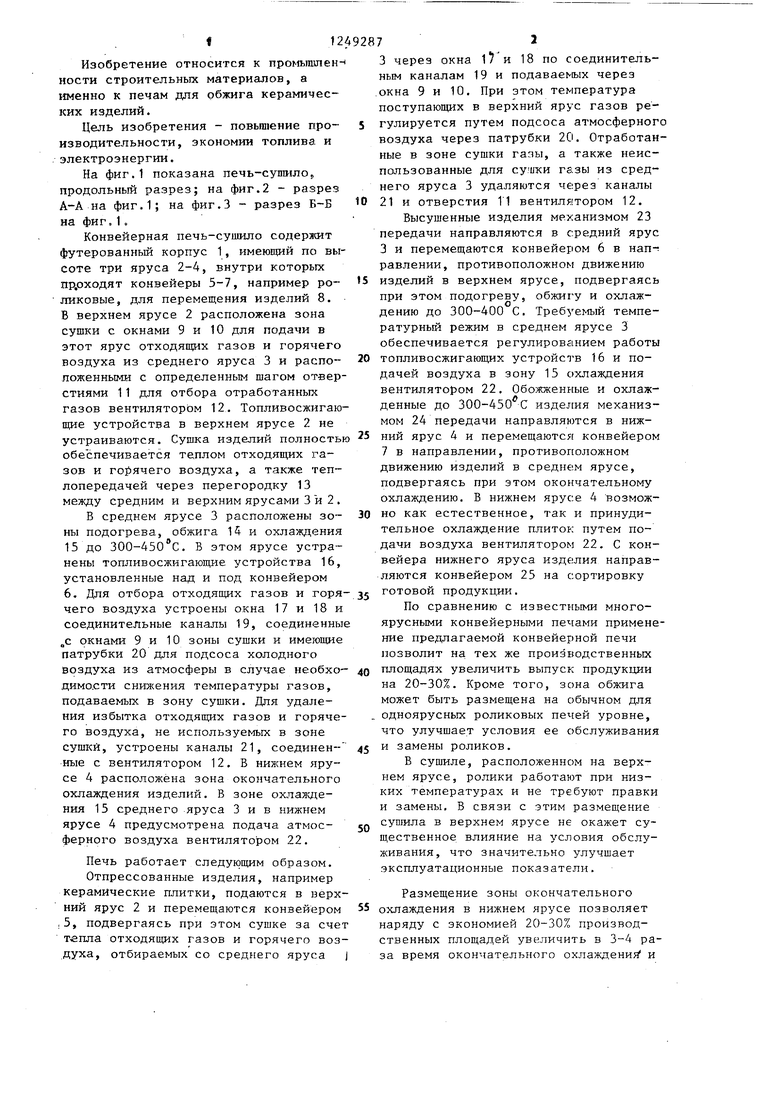

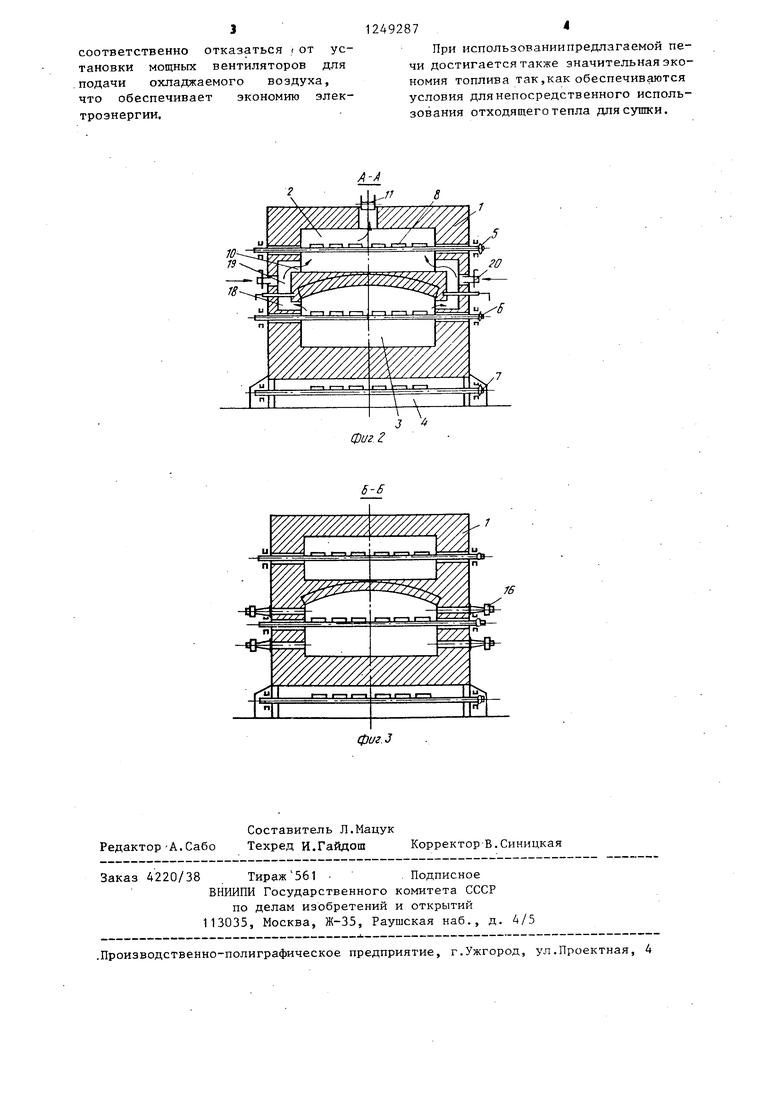

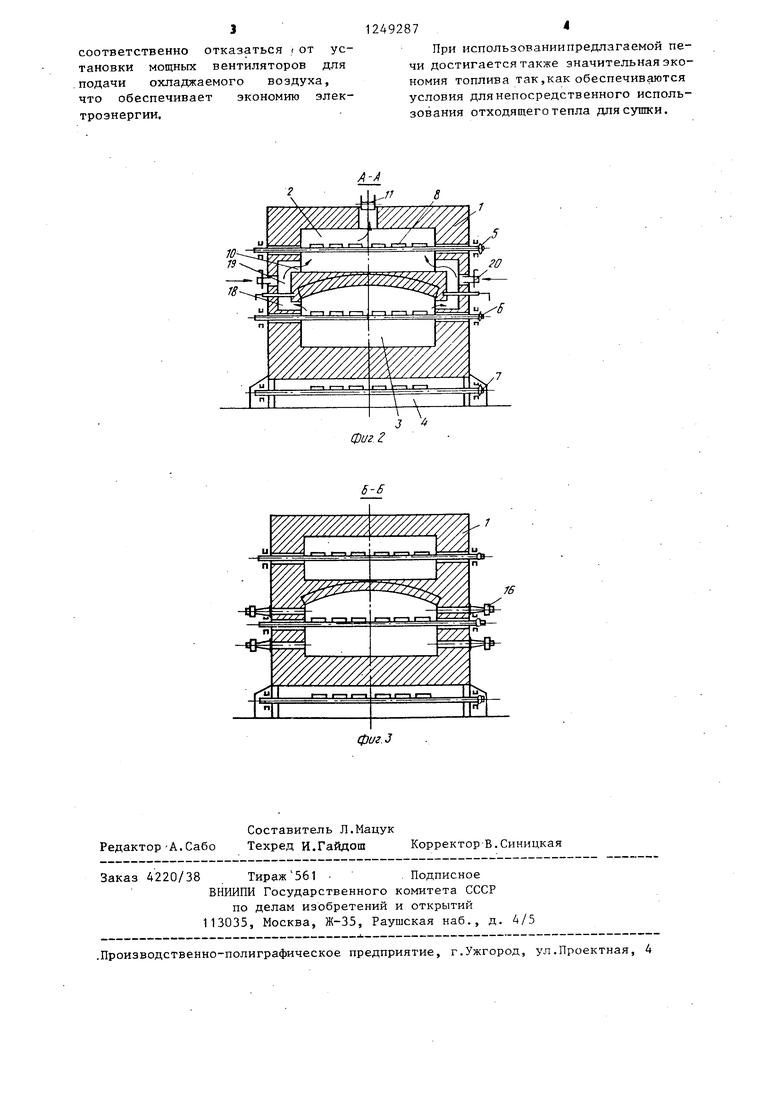

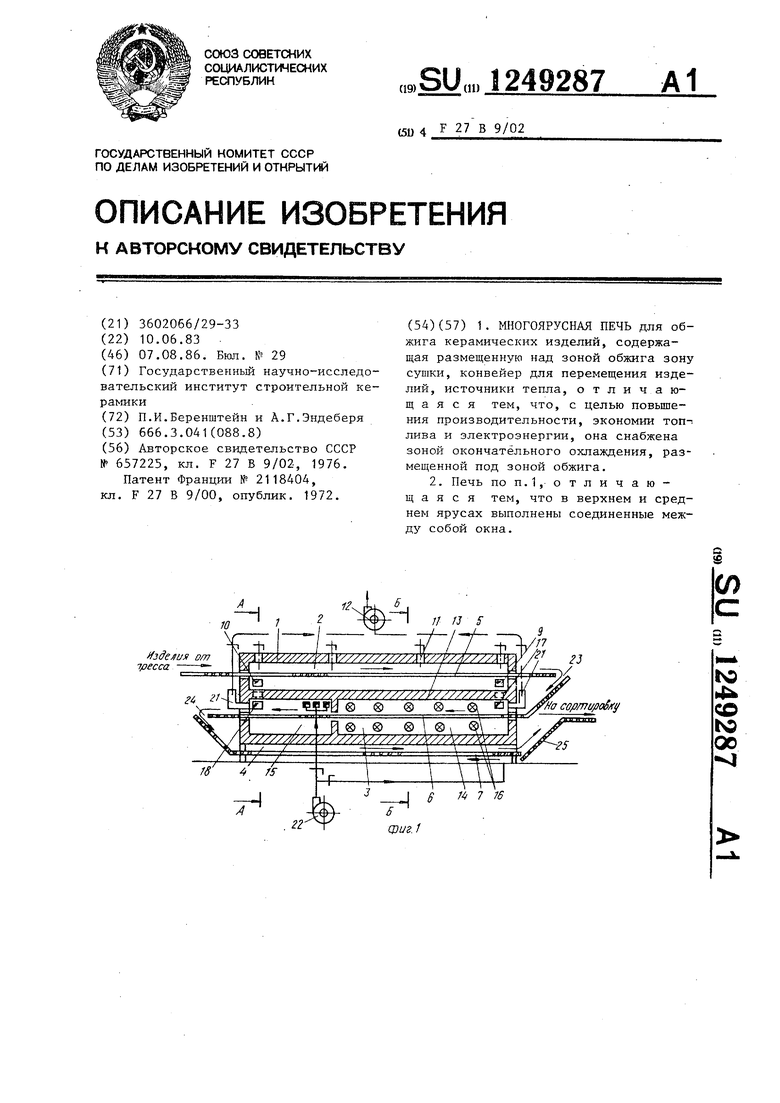

На фиг.1 показана печь-сушило,, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1,

Конвейерная печь-сушило содерлсит футерованный корпус 1, имеющий по высоте три яруса 2-4, внутри которых ПР.ОХОДЯТ конвейеры 5-7, например ро- ликовые, для перемещения изделий 8. В верхнем ярусе 2 расположена зона сушки с окнами 9 и 10 для подачи в этот ярус отходящих газов и горячего воздуха из среднего яруса 3 и распо- поженными с определенным шагом отверстиями 11 для отбора отработанньк газов вентилятором 12. Топливосжигаю цие устройства в верхнем ярусе 2 не устраиваются. Сушка изделий полность обеспечивается теплом отходящих газов и горячего воздуха, а также теплопередачей через перегородку 13 между средним и верхним ярусами 3 и 2 .

В среднем ярусе 3 расположены зо- ны подогрева, обжига 14 и охлажд: ения 15 до 300-450 с. В этом ярусе устранены топливосжигающие устройства 16, установленные над и под конвейером 6. Для отбора отходящих газов и горя чего воздуха устроены окна 17 и 18 и соединительные каналы 19, соединенны с окнами 9 и 10 зоны сушки и имеющие патрубки 20 для подсоса холодного воздуха из атмосферы в случае необхо димо.сти снижения температуры газов, подаваемых в зону сушки. Для удаления избытка отходящих газов и горячего воздуха, не используемых в зоне сушки, устроены каналы 21, соединенные с вентилятором 12. В нижнем ярусе 4 расположёна зона окончательного охлаждения изделий. В зоне охлалсде- ния 15 среднего яруса 3 и в нижнем ярусе 4 предусмотрена подача атмос- ферного воздуха вентилятором 22.

Печь работает следуюш м образом.

Отпрессованные изделия, например керамические плитки, подаются в верхний ярус 2 и перемещаются конвейером ;5, подвергаясь при этом сушке за сче тепла отходящих газов и горячего воздуха, отбираемых со среднего яруса

3 через окна 18 по соединительным каналам 19 и подаваемых через .окна 9 и 10. При этом температура поступающих в верхний ярус газов регулируется путем подсоса атмосферног воздуха через патрубки 20. Отработанные в зоне сушки газы, а также неиспользованные для су ики газы из среднего яруса 3 удаляются через каналы 21 и отверстия 11 вентилятором 12.

Высушенные изделия механизмом 23 передачи направляются в средний ярус 3 и перемещаются конвейером 6 в направлении, противоположном движению изделий в верхнем ярусе, подвергаясь при этом подогреву, обжигу и охлаждению до 300-400 С. Требуемый температурный режим в среднем ярусе 3 обеспечивается регулированием работы топливосжигающих устройств 16 и подачей воздуха в зону 15 охлаждения вентилятором 22. Обожженные и охлажденные до 300-450 С изделия механизмом 24 передачи направляются в нижний ярус 4 и перемещаются конвейером 7 в направлении, противоположном движению изделий в среднем ярусе, подвергаясь при этом окончательному охлаждению. В нижнем ярусе 4 возможно как естественное, так и принудительное охлаждение плиток путем подачи воздуха вентилятором 22. С конвейера нижнего яруса издешия направляются конвейером 25 на сортировку готовой продукции.

По сравнению с известными многоярусными конвейерными печами применение предлагаемой конвейерной печи позволит на. тех же производственных площадях увеличить выпуск продукции на 20-30%. Кроме того, зона обжига может быть размещена на обычном для одноярусных роликовых печей уровне, что улучшает условия ее обслуживания и замены роликов.

В сушиле, расположенном на верхнем ярусе, ролики работают при низких температурах и не требуют правки и замены, В связи с этим размещение сушила в верхнем ярусе не окажет существенное влияние на условия обслуживания, что значительно улучшает эксплуатационные показатели.

Размещение зоны окончательного охлаждения в нижнем ярусе позволяет наряду с экономией 20-30% производственных площадей увеличить в 3-4 раза время окончательного охлаждени и

тановки мощных вентиляторов для подачи охладжаемого воздуха, что обеспечивает экономию электроэнергии.

чи достигается также значительная экономия топлива так,как обеспечиваются условия для непосредственного использования отходящего тепла для сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНАЯ СУШИЛКА-ПЕЧЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2068974C1 |

| Многоярусная конвейерная печь | 1985 |

|

SU1332128A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

| МУФЕЛЬНАЯ КОНВЕЙЕРНАЯ ПЕЧЬllAtl8TKO-^IL:i:;i:-[ ;- " | 1971 |

|

SU314989A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Способ тепловой блокировки туннельной печи и сушила | 1986 |

|

SU1390506A1 |

| Туннельная печь-сушило | 1956 |

|

SU108398A1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2103238C1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1997 |

|

RU2118404C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1986-08-07—Публикация

1983-06-10—Подача