Изобретение относится к испытательной технике, а именно к установкам для испытания на усталость при чистом изгибе и осевом нагружении вращающегося металлического образца.

Цель изобретения - повьппение точности испытания путем регистрации момента образования усталостной трещины в образце.

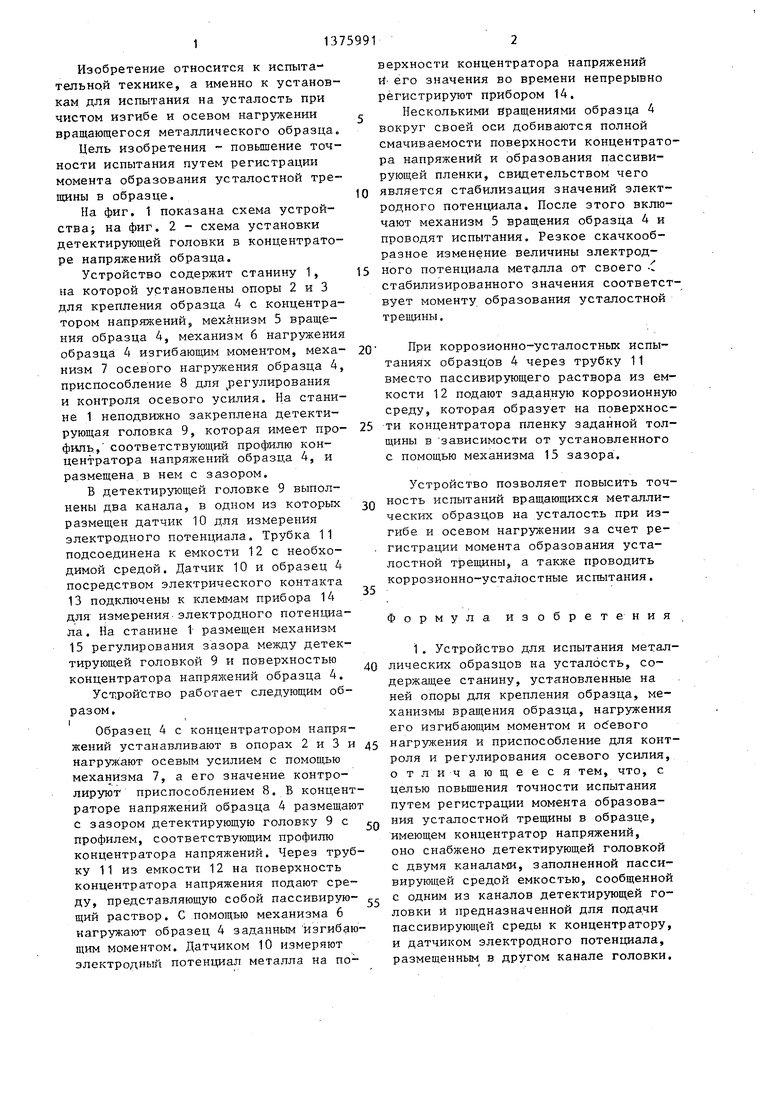

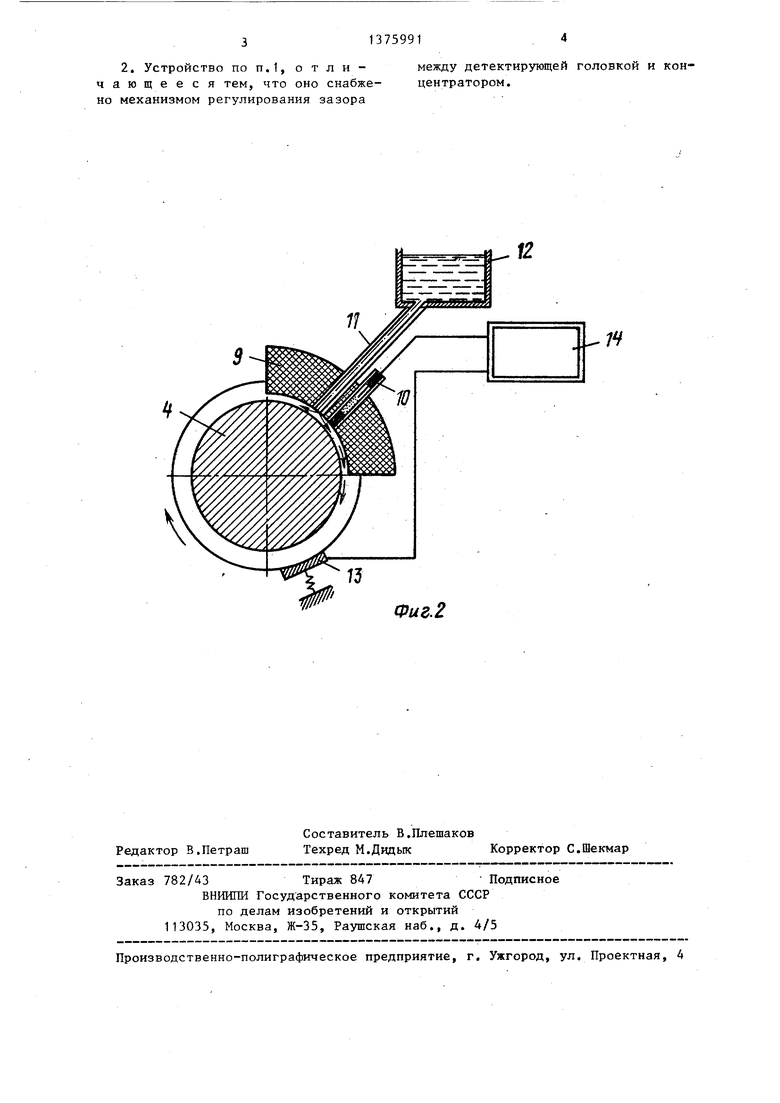

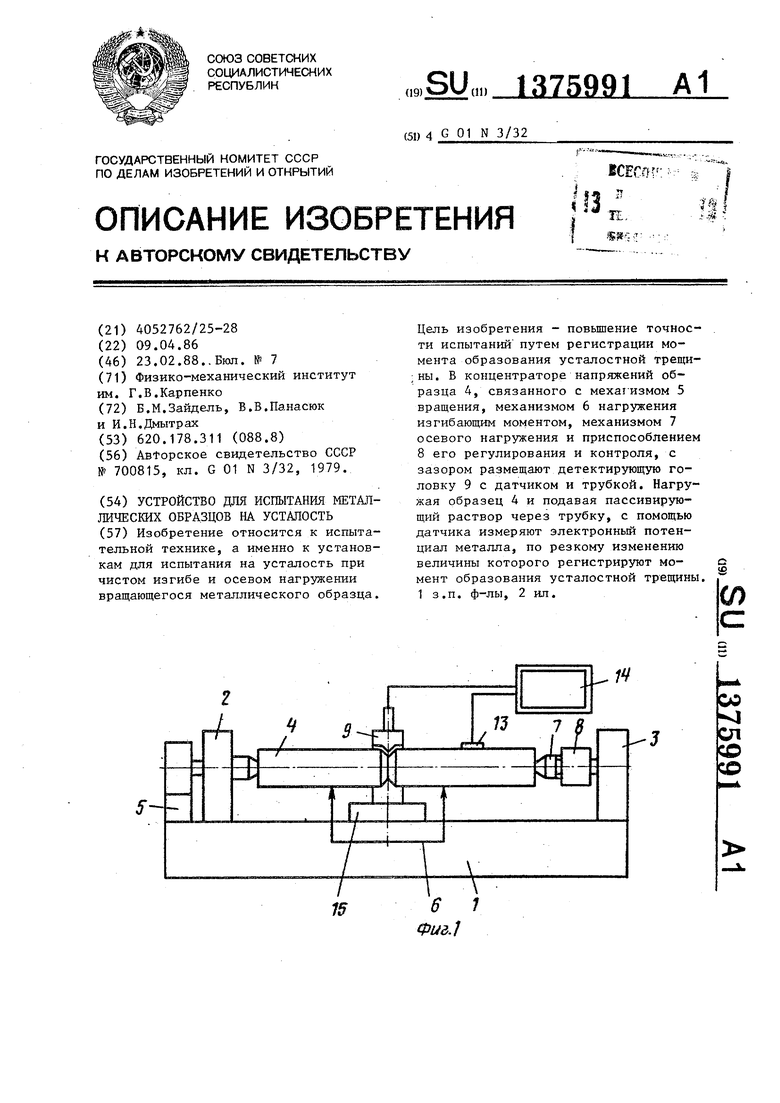

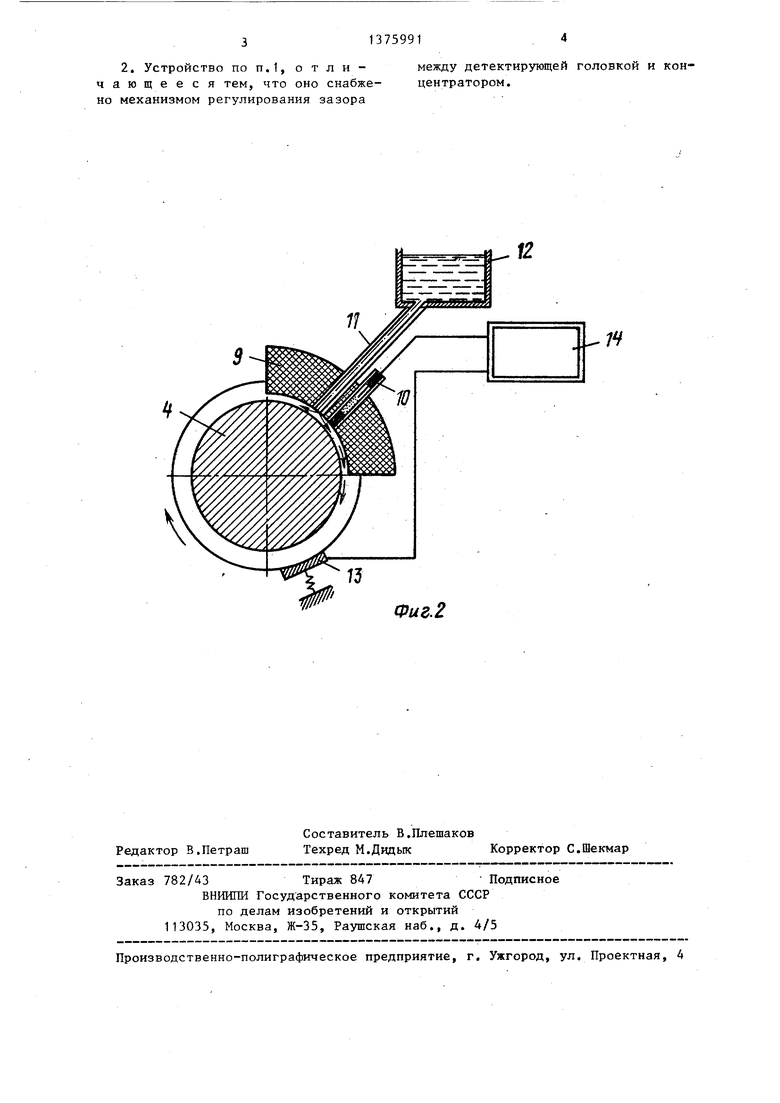

На фиг, 1 показана схема устройства; на фиг. 2 - схема установки детектирующей головки в концентраторе напряжений образца.

Устройство содержит станину 1, на которой установлены опоры 2 и 3 для крепления образца 4 с концентратором напряжений, механизм 5 вращения образца 4, механизм 6 нагружения образца 4 изгибающим моментом, меха- низм 7 осевого нагружения образца 4, приспособление 8 для регулирования и контроля осевого усилия. На станине 1 неподвижно закреплена детектирующая головка 9, которая имеет про- филь, соответствующий профилю концентратора напряжений образца 4, и размещена в нем с зазором.

В детектирующей головке 9 выполнены два канала, в одном из которых размещен датчик 10 для измерения электродного потенциала. Трубка 11 подсоединена к емкости 12с необходимой средой. Датчик 10 и образец 4 посредством электрического контакта 13 подключены к клеммам прибора 14 для измерения-электродного потенциала . На станине I размещен механизм 15 регулирования зазора между детектирующей головкой 9 и поверхностью концентратора напряжений образца 4.

Устройство работает следующим образом.

Образец 4 с концентратором напряжений устанавливают в опорах 2 и 3 нагружают осевым усилием с помощью механизма 7, а его значение контролируют приспособлением 8. В конценраторе напряжений образца 4 размеща с зазором детектирующую головку 9с профилем, соответствующим профилю концентратора напряжений. Через труку 11 из емкости 12 на поверхность концентратора напряжения подают среду, представляющую собой пассивирую щий раствор. С помощью механизма 6 нагружают образец 4 заданным изгибащим моментом. Датчиком 10 измеряют электродный потенгр ал металла на по

0

5 0 5

о

5 п

5

0

верхности концентратора напряжений и его значения во времени непрерывно регистрируют прибором 14.

Несколькими вращениями образца 4 вокруг своей оси добиваются полной смачиваемости поверхности концентратора напряжений и образования пассивирующей пленки, свидетельством чего является стабилизация значений злект- родного потенциала. После зтого включают механизм 5 вращения образца 4 и проводят испытания. Резкое скачкообразное изменение величины электродного потенциала металла от своего -С стабилизированного значения соответствует моменту образования усталостной трещины.

При коррозионно-усталостных испытаниях образцов 4 через трубку 11 вместо пассивирующего раствора из емкости 12 подают заданную коррозионную среду, которая образует на поверхности концентратора пленку заданной толщины в зависимости от установленного с помощью механизма 15 зазора.

Устройство позволяет повысить точность испытаний вращающихся металлических образцов на усталость при изгибе и осевом нагружении за счет регистрации момента образования усталостной т1зещины5 а также проводить коррозионно-усталостные испытания.

Формула изобретения

1. Устройство для испытания металлических образцов на усталость, содержащее станину, установленные на ней опоры для крепления образца, механизмы вращения образца, нагружения его изгибающим моментом и обевого нагружения и приспособление для контроля и регулирования осевого усилия, отличающееся тем, что, с целью повьщ1ения точности испытания путем регистрации момента образования усталостной трещины в образце, имеющем концентратор напряжений, оно снабжено детектирующей головкой с двумя каналами, заполненной пассивирующей средой емкостью, сообщенной с одним из каналов детектирующей головки и предназначенной для подачи пассивирующей среды к концентратору, и датчиком электродного потенциала, размещенным в другом канале головки.

2. Устройство non.l, отличающееся тем, что оно снабжено механизмом регулирования зазора

между детектирующей головкой и кон центратором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изучения коррозионно-усталостного разрушения металлов и сплавов в ходе механических испытаний в жидком электролите | 2019 |

|

RU2725108C1 |

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| Способ измерения электрического сопротивления металлов при коррозионной усталости | 1987 |

|

SU1478100A1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| Устройство для определения усталостной прочности материала при осевых нагрузках | 1990 |

|

SU1810790A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ КОМПАКТНЫХ ОБРАЗЦОВ НА УСТАЛОСТЬ ПРИ ИЗГИБЕ С КРУЧЕНИЕМ | 2010 |

|

RU2437075C1 |

| Машина для испытания материалов на ударную усталость | 1985 |

|

SU1295290A1 |

| СТЕНД ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ГРУПП ОБРАЗЦОВ ПРИ ЦИКЛИЧЕСКОМ ИЗГИБЕ | 2012 |

|

RU2515188C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА УСТАЛОСТЬ | 2021 |

|

RU2781466C1 |

Изобретение относится к испытательной технике, а именно к установкам для испытания на усталость при чистом изгибе и осевом нагружении вращающегося металлического образца. Цель изобретения - повьшение точности испытаний путем регистрации момента образования усталостной трещи- ;ны. в концентраторе напряжений образца 4, связанного с мехаг измом 5 вращения, механизмом 6 нагружения изгибающим моментом, механизмом 7 осевого нагружения и приспособлением 8 его регулирования и контроля, с зазором размещают детектирующую головку 9 с датчиком и трубкой. Нагружая образец 4 и подавая пассивирующий раствор через трубку, с помощью датчика измеряют электронный потенциал металла, по резкому изменению величины которого регистрируют момент образования усталостной трещины. 1 з.п. ф-лы, 2 ил. с (О (Л

Фиг.2

| Устройство для испытания образцов материалов на усталость | 1978 |

|

SU700815A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1986-04-09—Подача