Изобретение относится к коррозионным испытаниям в условиях статического нагружения, а именно к способам исследования образцов с предварительно наведенной трещиной из высокопрочной стали на коррозионное растрескивание под напряжением.

Оно может быть применено для лабораторного контроля известных и новых высокопрочных сталей, эксплуатируемых в условиях капельного воздействия агрессивной среды в атмосфере воздуха и под напряжением, создаваемым постоянной внешней нагрузкой.

Коррозионное растрескивание под напряжением сплавов возникает при одновременном воздействии коррозионной среды и механического нагружения. Высокопрочные стали подвержены коррозионному растрескиванию под напряжением, поэтому оценка кинетики развития коррозионного процесса под напряжением высокопрочных сталей представляет большой практический интерес. Особенно важны точность и полнота информации исследования для контроля полуфабрикатов из стали и проверок готовых изделий на правильность проведенной технологической операции изделий.

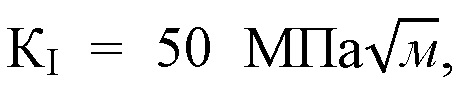

Известен способ испытания материалов на коррозионное растрескивание [патент № 1241108, МПК G 01 N 17/00, от 04.09.1984г.], заключающийся в том, что для исследования используют образец с предварительно наведенной трещиной, а в качестве коррозионной среды используют дистиллированную воду. В образце выполняют отверстие диаметром 1 мм на расстоянии 3 мм от вершины трещины (при длине наведенной трещины 8 мм). Затем образец нагружают по схеме трехточечного изгиба до уровня  закупоривают пробкой отверстие, выдерживают при постоянной нагрузке время, необходимое для заполнения смолой полости трещины до отверстия и ее затвердевания.

закупоривают пробкой отверстие, выдерживают при постоянной нагрузке время, необходимое для заполнения смолой полости трещины до отверстия и ее затвердевания.

После затвердевания пробку из отверстия убирают, крепят к образцу датчик раскрытия трещины и разгружают образец. По показаниям датчика раскрытия трещины убеждаются в отсутствии смещения берегов трещины в результате снятия с образца нагрузки, что обеспечивает фиксацию напряженного состояния в вершине трещины. Снимают датчик. Помещают образец в коррозионную среду и извлекают его через 1000 часов (для высокопрочного материала). Вновь крепят датчик раскрытия трещины и нагружают образец, фиксируя нагрузку, при которой начинается смещение берегов трещины. Затем увеличивают нагрузку до полного разрушения образца. По измеренной длине трещины с учетом ее подрастания (усталостная трещина + коррозионная трещина) и зафиксированной нагрузке определяют значение КISCC (КIКР).

Недостатки способа:

- способ сложен в применении, т.к. используют многозвенный механизм фиксации данных;

- способ неприменим для исследования коррозионного растрескивания при консольном изгибе при постоянной нагрузке в атмосферных условиях, т.к. трехточечное испытание образца на изгиб проводят со сменой напряжения и с погружением в коррозионную среду;

- способ ограничен определением КISCC и не рассчитан на фиксирование механизма развития коррозионного растрескивания по зонам влияния коррозионной среды и механического воздействия.

Известен способ (М.Н. Фокин, К.А. Жигалова. Методы коррозионных испытаний. М. «Металлургия», 1986 год, стр. 58), заключающийся в том, что на поверхность исследуемого образца, размещенного на нижней части штатива воздействуют агрессивной средой в виде капли жидкости или погружают в жидкость. При этом используют установку для снятия потенциодинамических кривых под каплей электролита. Для снятия поляризационной кривой предварительно на поверхность образца наклеивают липкую ленту с отверстием в ней и в это отверстие наносят каплю электролита 0,15-0,20 см3. Затем сталь выдерживают в электролите 1 мин. Включают установку и фиксируют потенциал коррозии под каплей электролита. Получают анодную поляризационную кривую прямого хода. Исследования проводят в атмосфере воздуха.

Недостатки способа:

- способ рассчитан на эффект коррозионного воздействия при водородной деполяризации процесса и не применим в случае кислородной поляризации;

- способ основан на исследовании полученных поляризационных кривых зависимости «напряжение – плотность тока», что сложно, неточно, не отражает характер этапов развития предварительно наведенной трещины в образце при коррозионном растрескивании;

- способ, несмотря на исследования в атмосфере воздуха в статических условиях испытания, проводят без внешнего нагружения, что неприемлемо для испытаний образцов с предварительно наведенной трещиной при консольном изгибе;

- способ предполагает статическое воздействие агрессивной среды на образец в виде капли жидкости или полного образца погружения в жидкость, что ограничивает его использование при динамической подаче жидкости на образец.

Известен способ определения коррозионной стойкости металлов (Г.В. Акимов. Теория и методы исследования коррозии металлов, 1945 год, стр. 295-296), заключающийся в испытании на коррозионную усталость на обычных машинах для определения предела усталости, к которым приспосабливают устройства для осуществления подвода коррозионной среды к образцу.

Недостатки способа:

- способ рассчитан на непрерывную подачу агрессивной среды (ручьевая коррозия), что усложняет процесс измерения параметров прироста трещины в условиях коррозии под напряжением;

- способ ограничен исследованием коррозионного процесса гладких образцов гантельного типа под напряжением, дополнительными операциями по обеспечению непрерывности контакта образца с агрессивной средой;

- нет сведений о фиксации процесса, измерения скорости коррозии, долевого участия воздействия агрессивной среды и механической доли воздействия на прирост наведенной трещины;

- способ усложнен вращением образца для обеспечения постоянства воздействия агрессивной среды;

- способ конструктивно усложнен и технологически, используя устройства для испытания на усталость, проводят фиксацию процесса развития трещины методом осевого растяжения или вращения, что неприемлемо для испытания образцов с предварительно наведенной трещиной консольным изгибом.

Известен способ испытания сталей на коррозионное растрескивание (патент № 1052944, МПК G 01 N 17/00, от 01.07.1982 г.), заключающийся в том, что для оценки механизма коррозионного растрескивания используют три партии образцов. Две партии образцов испытывают соответственно с коррозионной среде (0.5% NaCl) и такой же среде с добавкой ингибитора наводораживания (H2S). Определяют механические свойства образцов и по ним судят о механизме коррозионного растрескивания, затем используют третью партию образцов, которую испытывают в такой же среде, как и первая партия, но только с добавкой стимулятора наводораживания. Определяют механические свойства этой партии образцов и с их учетом судят о механизме коррозионного растрескивания.

Недостатки способа:

- способ ограничен, т.к. применим только для сплошных образцов;

- способ сложен и неточен при использовании коррозионной среды в атмосфере воздуха преимущественно при капельной коррозии при постоянной нагрузке на образец, на котором предварительно наведена трещина и он испытывается консольным изгибом;

- способ не применим для определения механизма развития трещины в образце в результате ее раскрытия и приращения под напряжением при консольном изгибе.

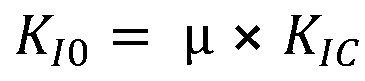

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ ускоренного испытания образцов на коррозионное растрескивание высокопрочных сталей (ГОСТ 9.903-81), заключающийся в том, что образец для испытаний используют типа «КИ» - консольный изгиб, в котором предварительно наращивают усталостную трещину, а затем испытывают образец при постоянной нагрузке. Критерием оценки стойкости материала к коррозионному растрескиванию является пороговый коэффициент интенсивности напряжений КIКР. Испытание проводят в течение 1000 часов. Сначала определяют КI0 – критический коэффициент интенсивности напряжений по формуле: КI0=µ КIС. Образцы устанавливают в захваты испытательной машины и подводят коррозионную среду (3% NaCl) методом погружения образца в нее. Образцы нагружают до значения начального КI0. Ведут непрерывное наблюдение с использованием электрического сопротивления центральной части образца с трещиной. Фиксируют время до разрушения. Определяют конечную длину трещины (надрез + усталостная трещина + коррозионная трещина). Через конечную длину трещины определяют действительное значение коэффициента интенсивности напряжения. Испытания проводят до тех пор, пока не определят КIКР. Данный способ принят за прототип.

Недостатки способа, принятого за прототип:

- способ выполняют по типу водородной деполяризации (доступ кислорода затруднен, т.к. образец погружен в коррозионную среду);

- непрерывность замера изменения электрического сопротивления образца с трещиной усложнена, требует затраты на специализированные оборудование и расходные материалы;

- после окончания измерения сохранить излом невозможно, т.к. он продолжает быть в коррозионной среде, к тому же, трудно прогнозировать время разрушения образца. Точность определения конечной длины трещины снижается.

Задача изобретения – повышение точности оценки коррозионной трещиностойкости высокопрочных сталей и упрощение схемы взаимодействия элементов устройства для испытаний высокопрочных сталей на коррозионную трещиностойкость путем точечного фиксирования отклонения захвата с закрепленным в нем образцом при консольном изгибе.

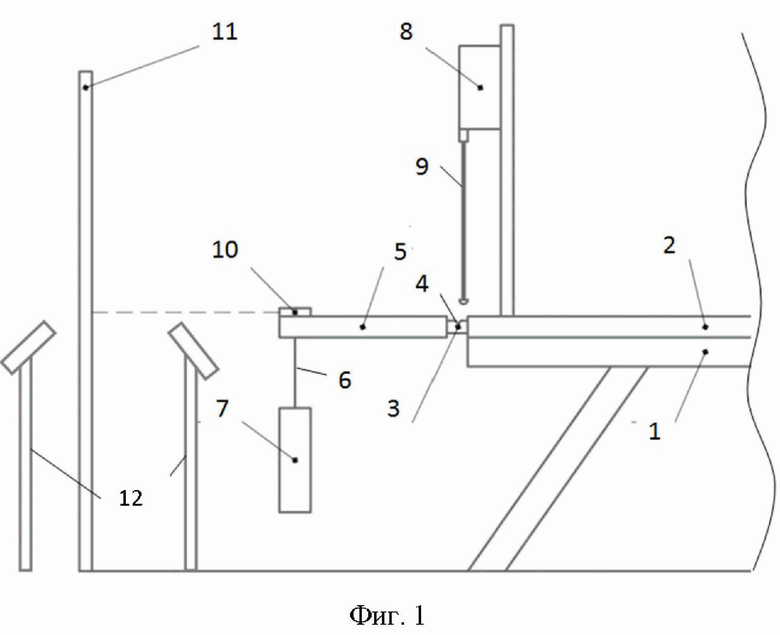

Поставленная задача была решена за счет того, что в известном способе исследования образцов высокопрочных сталей на коррозионное растрескивание под напряжением, заключающийся в том, что изготавливают образцы типа консольного изгиба по ГОСТ 9.903-81, наносят на образцы усталостные трещины, испытывают на консольный изгиб при различных исходных значениях коэффициента интенсивности напряжений в течение не более 1000 часов, фиксируют рост трещины в процессе испытания, определяют критический и пороговый коэффициент интенсивности напряжений и строят диаграмму коррозионной трещиностойкости, согласно изобретению при испытании образцов подачу коррозионной среды осуществляют капельным методом непосредственно в зону трещины, фиксируют рост трещины с помощью системы, включающей узконаправленный источник света, видеофиксатор и стойку с разметкой, по отклонению луча, исходящего от источника света и направленного на стойку с разметкой, строят зависимость «отклонение захвата – время», по построенной зависимости определяют долевое участие каждого участка, соответствующее скорости роста трещины и ее длины, вычисляют с учетом постоянной нагрузки и длины трещины коэффициент интенсивности напряжений, соответствующий скорости роста трещины на участке с установившемся ростом трещины.

Сопоставительный анализ заявляемого способа с прототипом показал, что способ обладает новизной, имеет изобретательский уровень, практически применим в качестве способа для ускоренных испытаний на коррозионную трещиностойкость высокопрочных сталей в разной коррозионной среде (морская или сероводородсодержащая среды разной концентрации), а также применим как для известных, так и для разработанных или разрабатываемых сталей, относящихся к высокопрочным сталям.

Способ, в отличие от прототипа, оценивает высокопрочные стали путем капельной подачи коррозионной среды к наведенной трещине образца, предварительно оптимизируя скорость подачи раствора таким образом, чтобы скорость подачи не была слишком медленной во избежание засыхания продуктов коррозии в зоне трещины, а также не была слишком быстрой, исключая ударную коррозию, которая ускоряет процесс развития трещины.

Способ, в отличие от прототипа, использующего датчики электросопротивления, имеет простой, но не менее точный, способ фиксации роста трещины, который заключается в применении подвижного захвата с закрепленным на нем узконаправленным источником света и стенда с разметкой, на который падает луч от источника света. В процессе воздействия коррозионной среды и нагрузки подвижный захват отклоняется, а с помощью видеорегистратора на стенде фиксируется отклонение луча вплоть до остановки испытания или полного разрушения образца. Отклонение луча свидетельствует об изменении длины трещины. По построенному графику «отклонение захвата – время» можно определить долевое участие каждого участка, соответствующее скорости роста трещины и ее длины.

Способ поясняется чертежами, на которых изображены:

На фиг.1 - схематично показан общий вид устройства для консольного изгиба образцов с трещиной под воздействием коррозионной среды, где

1 – станина, 2 – неподвижный захват, 3 – образец, 4 – трещина, 5 – подвижный захват, 6 – металлический трос, 7 – груз, 8 – емкость, 9 – капельная система, 10 – узконаправленный источник света, 11 – стойка с разметкой; 12 – видеорегистратор.

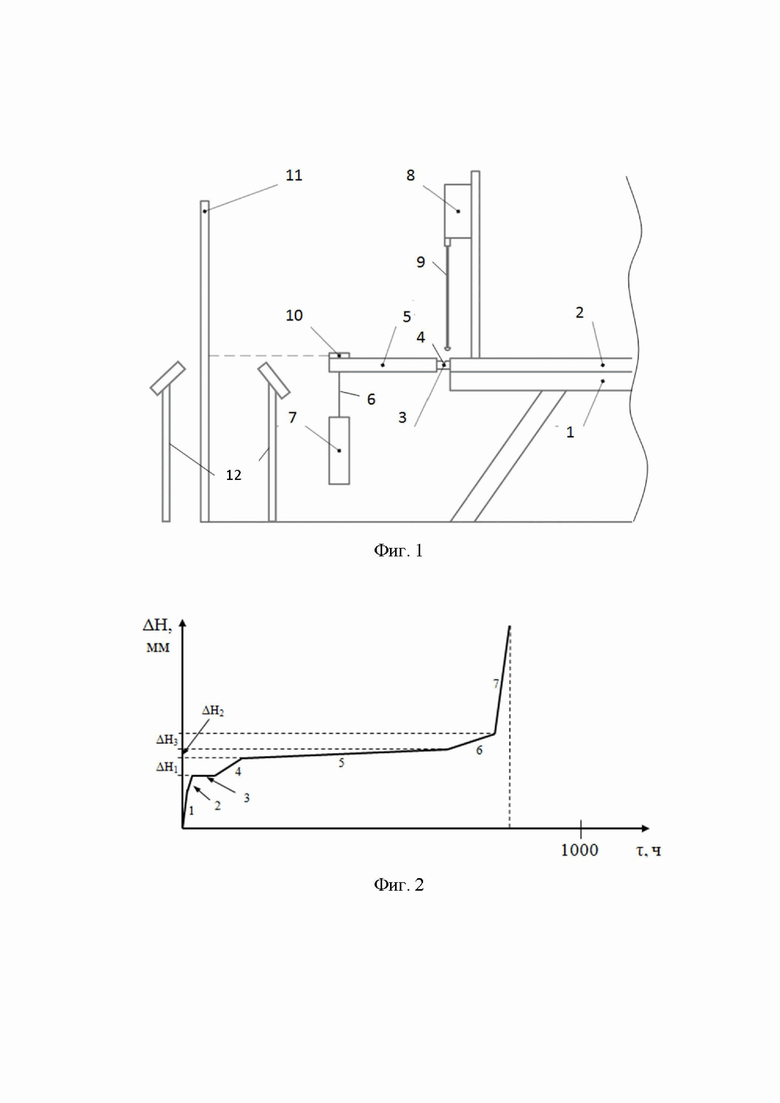

На фиг.2 показана зависимость «отклонение захвата – время» с участками роста трещины

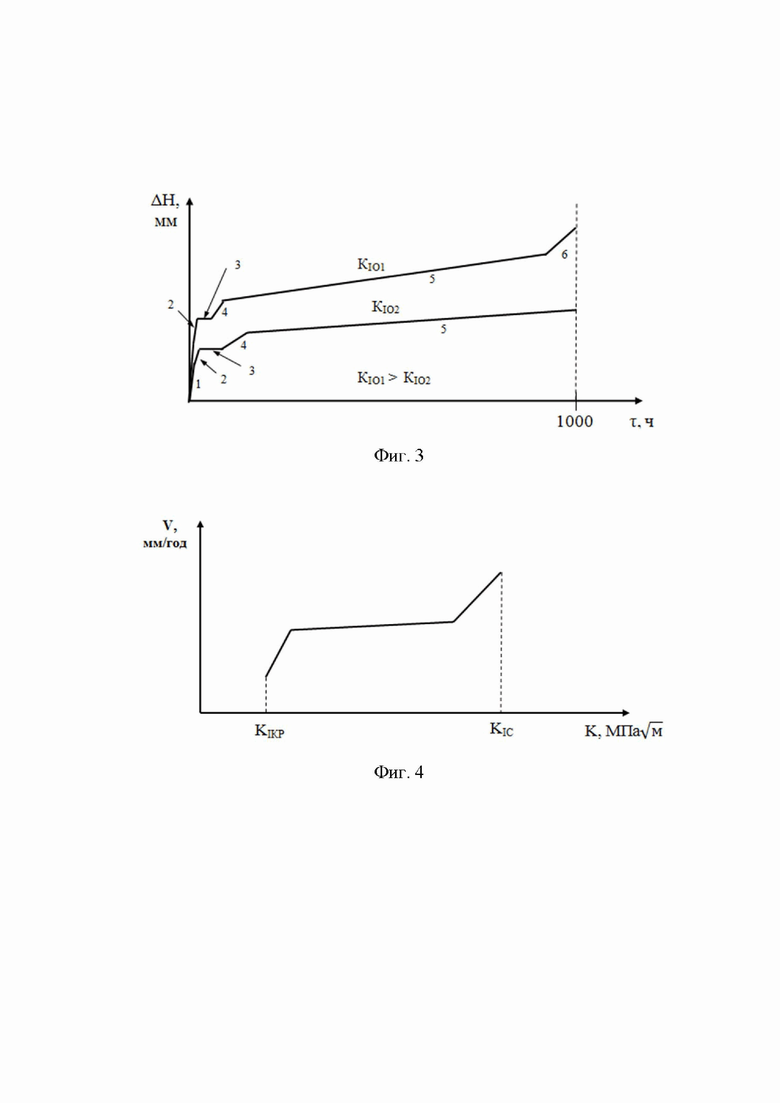

На фиг.3- зависимость «отклонение захвата – время» с участками роста трещины и с разными начальными коэффициентами интенсивности напряжений

На фиг.4- диаграммыа коррозионной трещиностойкости.

Способ осуществляется следующим образом.

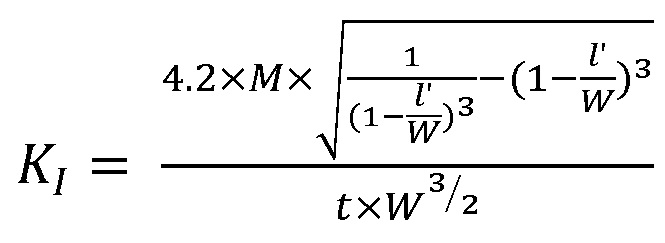

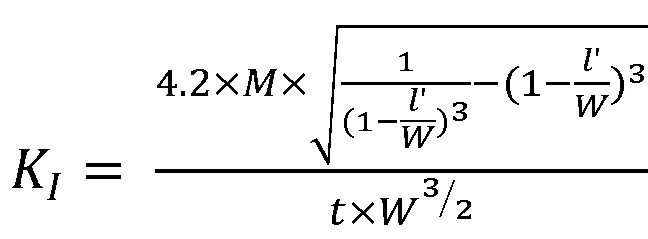

Готовят ударный образец 3 размерами 55×11×10 мм с V-образным надрезом; наращивают усталостную трещину 4. Устанавливают ударный образец 3 с усталостной трещиной 4 в устройство для консольного изгиба образцов 3 с трещиной 4 под воздействием коррозионной среды (фиг. 1). Нагружают последовательно, начиная с минимальной нагрузки, до того момента, когда образец 3 сломается. При этом проводят видеосъемку с высоким разрешением для определения скорости разрушения образца 3, измеряют действительную длину трещины 4 (надрез + усталостная трещина) на половинках ударного образца 3 с помощью микроскопа. Затем рассчитывают по формуле из ГОСТ 9.903-81 критический коэффициент интенсивности напряжений (КIC):

где  конечная длина трещины, м; W – ширина образца, м; t – толщина образца, м; М – изгибающий момент, Н·м

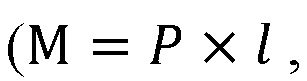

конечная длина трещины, м; W – ширина образца, м; t – толщина образца, м; М – изгибающий момент, Н·м  где P – нагрузка на образец, Н;

где P – нагрузка на образец, Н;  плечо).

плечо).

Затем готовят следующий ударный образец 3 размерами 55×11×10 мм с V-образным надрезом; наращивают усталостную трещину 4; задают начальный коэффициент интенсивности напряжений (КI0), который определяют по формуле  из ГОСТ 9.903-81 в зависимости от исходной длины трещины 4 (надрез + усталостная трещина), измеренной по боковым граням образца 3, и заданного КI0 рассчитывают с использованием формулы из ГОСТ 9.903-81 нагрузку. Устанавливают ударный образец 3 с усталостной трещиной 4 в устройство. Заливают в емкость 3%-ый раствор хлористого натрия в дистиллированной воде; запускают подачу жидкости в зону трещины 4 со скоростью 6-10 капель в минуту. Затем включают закрепленный на подвижном захвате 5 узконаправленный на стойку с разметкой источник света 10 и видеорегистратор 12. Создают нагрузку; фиксируют с помощью видеорегистратора 12 через изменение на стойке 11 метки от источника света 10 отклонение подвижного захвата 5 до того момента, когда образец 3 сломается, но не более 1000 часов. Если образец 3 разрушился, простояв меньше 1000 часов, то останавливают подачу раствора, фиксируют время до разрушения и строят зависимость «отклонение захвата – время» (фиг. 2). На фиг.2 участок 1 соответствует росту трещины при нагружении, участок 2 – начальной переходной стадии, участок 3 – инкубационному периоду, в течение которого трещина не растет, участок 4 – неустановившемуся росту трещины, участки 5 и 6 – установившемуся росту трещины, участок 7 – самопроизвольному росту трещины.

из ГОСТ 9.903-81 в зависимости от исходной длины трещины 4 (надрез + усталостная трещина), измеренной по боковым граням образца 3, и заданного КI0 рассчитывают с использованием формулы из ГОСТ 9.903-81 нагрузку. Устанавливают ударный образец 3 с усталостной трещиной 4 в устройство. Заливают в емкость 3%-ый раствор хлористого натрия в дистиллированной воде; запускают подачу жидкости в зону трещины 4 со скоростью 6-10 капель в минуту. Затем включают закрепленный на подвижном захвате 5 узконаправленный на стойку с разметкой источник света 10 и видеорегистратор 12. Создают нагрузку; фиксируют с помощью видеорегистратора 12 через изменение на стойке 11 метки от источника света 10 отклонение подвижного захвата 5 до того момента, когда образец 3 сломается, но не более 1000 часов. Если образец 3 разрушился, простояв меньше 1000 часов, то останавливают подачу раствора, фиксируют время до разрушения и строят зависимость «отклонение захвата – время» (фиг. 2). На фиг.2 участок 1 соответствует росту трещины при нагружении, участок 2 – начальной переходной стадии, участок 3 – инкубационному периоду, в течение которого трещина не растет, участок 4 – неустановившемуся росту трещины, участки 5 и 6 – установившемуся росту трещины, участок 7 – самопроизвольному росту трещины.

Если образец 3 не разрушился, простояв 1000 часов, то останавливают подачу раствора, снимают нагрузку, высушивают образец 3, производят собственноручно разрушение образца 3, строят зависимость «отклонение захвата – время» и выделяют участки (фиг. 3). Далее определяют по изломам действительную исходную длину трещины 4 (надрез + усталостная трещина) и конечную длину трещины 4 (надрез + усталостная трещина + коррозионная трещина под напряжением). Считают действительный КI0 по формуле из ГОСТ 9.903-81.

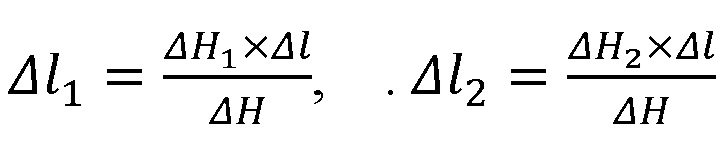

Затем определяют общее отклонение (ΔH) (фиг. 2), равное сумме отклонений ΔH1, ΔH2 и ΔH3 и соответствующее длине трещины (Δl), сформировавшейся в условиях коррозии под напряжением; Δl – это сумма длин трещин Δl1, Δl2 и Δl3, соответствующих отклонениям ΔH1, ΔH2 и ΔH3 (участками 1 и 2 пренебрегаем, так как они относятся к упругой области, в рамках которой трещина в условиях коррозии под напряжением не увеличивает своей длины).

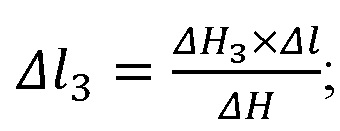

Определяют количественно Δl1, Δl2 и Δl3 через соотношение отклонений и соответствующих им длин трещин:  , . и

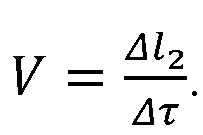

, . и  определяют скорость роста трещины по участку 5 (фиг. 2 и 3) с установившимся ростом трещины:

определяют скорость роста трещины по участку 5 (фиг. 2 и 3) с установившимся ростом трещины:  . Далее определяют с учетом постоянной нагрузки и длины трещины по формуле из ГОСТ 9.903-81 коэффициент интенсивности напряжений, соответствующий скорости роста трещины на участке 5.

. Далее определяют с учетом постоянной нагрузки и длины трещины по формуле из ГОСТ 9.903-81 коэффициент интенсивности напряжений, соответствующий скорости роста трещины на участке 5.

Повторяют эксперименты с понижением КI0 до того момента, пока не найдется пороговый коэффициент интенсивности напряжений (КIКР), который определяют/вычисляют по формуле  из ГОСТ 9.903-81. Наносят точки на поле в координатах «скорость роста трещины – коэффициент интенсивности напряжений» (фиг. 4), определенные в процессе экспериментов.

из ГОСТ 9.903-81. Наносят точки на поле в координатах «скорость роста трещины – коэффициент интенсивности напряжений» (фиг. 4), определенные в процессе экспериментов.

Заявляемый способ имеет преимущества по сравнению с прототипом.

1. Способ расширил функциональные возможности оценки состояния высокопрочного материала в результате воздействия коррозионной среды и постоянной нагрузки на образец.

2. Способ позволил приблизить оценку по коррозионному растрескиванию исследуемого материала к реальным условиям воздействия среды и напряжений.

3. Способ дал точную качественную и количественную оценку при поэтапном выделении проблемных зон влияния коррозионной среды капельным методом.

4. Способ позволил получить более простую схему взаимодействия элементов устройства по фиксации и измерению перемещения захвата и образца в нем в результате развивающегося процесса раскрытия трещины.

5. Способ упростил схему подачи и обновления порций агрессивной среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| Способ испытания материалов на коррозионное растрескивание | 1986 |

|

SU1303902A2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ИЗ СТАЛИ НА КОРРОЗИОННУЮ ТРЕЩИНОСТОЙКОСТЬ | 2022 |

|

RU2782685C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ СПЛАВОВ | 2007 |

|

RU2354957C1 |

| Способ испытания материала на циклическую трещиностойкость | 1988 |

|

SU1550361A1 |

| Способ определения эффективного коэффициента интенсивности напряжений | 1983 |

|

SU1087837A2 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРОГОВОГО КОЭФФИЦИЕНТА ИНТЕНСИВНОСТИ НАПРЯЖЕНИЯ ОБЛУЧЕННЫХ ЦИРКОНИЕВЫХ СПЛАВОВ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2293380C1 |

Изобретение относится к коррозионным испытаниям. Способ исследования образцов высокопрочных сталей на коррозионное растрескивание под напряжением заключается в том, что изготавливают образцы типа консольного изгиба по ГОСТ 9.903-81, наносят на образцы усталостные трещины, испытывают на консольный изгиб при различных исходных значениях коэффициента интенсивности напряжений в течение не более 1000 часов, фиксируют рост трещины в процессе испытания, определяют критический и пороговый коэффициент интенсивности напряжений и строят диаграмму коррозионной трещиностойкости. При испытании образцов подачу коррозионной среды осуществляют капельным методом непосредственно в зону трещины, фиксируют рост трещины с помощью системы, включающей узконаправленный источник света, видеофиксатор и стойку с разметкой, по отклонению луча, исходящего от источника света и направленного на стойку с разметкой, строят зависимость «отклонение захвата – время», по построенной зависимости определяют долевое участие каждого участка, соответствующее скорости роста трещины и ее длины, вычисляют с учетом постоянной нагрузки и длины трещины коэффициент интенсивности напряжений, соответствующий скорости роста трещины на участке с установившемся ростом трещины. Техническим результатом является повышение точности оценки коррозионной трещиностойкости высокопрочных сталей. 4 ил.

Способ исследования образцов высокопрочных сталей на коррозионное растрескивание под напряжением, заключающийся в том, что изготавливают образцы типа консольного изгиба по ГОСТ 9.903-81, наносят на образцы усталостные трещины, испытывают на консольный изгиб при различных исходных значениях коэффициента интенсивности напряжений в течение не более 1000 часов, фиксируют рост трещины в процессе испытания, определяют критический и пороговый коэффициент интенсивности напряжений и строят диаграмму коррозионной трещиностойкости, отличающийся тем, что при испытании образцов подачу коррозионной среды осуществляют капельным методом непосредственно в зону трещины, фиксируют рост трещины с помощью системы, включающей узконаправленный источник света, видеофиксатор и стойку с разметкой, по отклонению луча, исходящего от источника света и направленного на стойку с разметкой, строят зависимость «отклонение захвата – время», по построенной зависимости определяют долевое участие каждого участка, соответствующее скорости роста трещины и ее длины, вычисляют с учетом постоянной нагрузки и длины трещины коэффициент интенсивности напряжений, соответствующий скорости роста трещины на участке с установившемся ростом трещины.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СТАЛИ И СПЛАВЫ ВЫСОКОПРОЧНЫЕ | |||

| МЕТОДЫ УСКОРЕННЫХ ИСПЫТАНИЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ", 1981 | |||

| Способ испытания сталей на коррозионное растрескивание | 1982 |

|

SU1052944A1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРОГА НАПРЯЖЕНИЙ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ СТАЛИ ИЛИ СПЛАВА ПРИ ПОСТОЯННОЙ ДЕФОРМАЦИИ | 2016 |

|

RU2634800C1 |

Авторы

Даты

2022-12-16—Публикация

2022-03-22—Подача