,ММ

СО

vl

О5

о

со ф

i(,Mfi

1 1376039

относится к контроль-.

н в с н м ю м

но-измерительной технике и может быт использовано при усталостных испытаниях металлургических деталей вихре- токовым методом.

Цель изобретения - расширение функциональных возможностей за счет определения момента зарождения трещины.

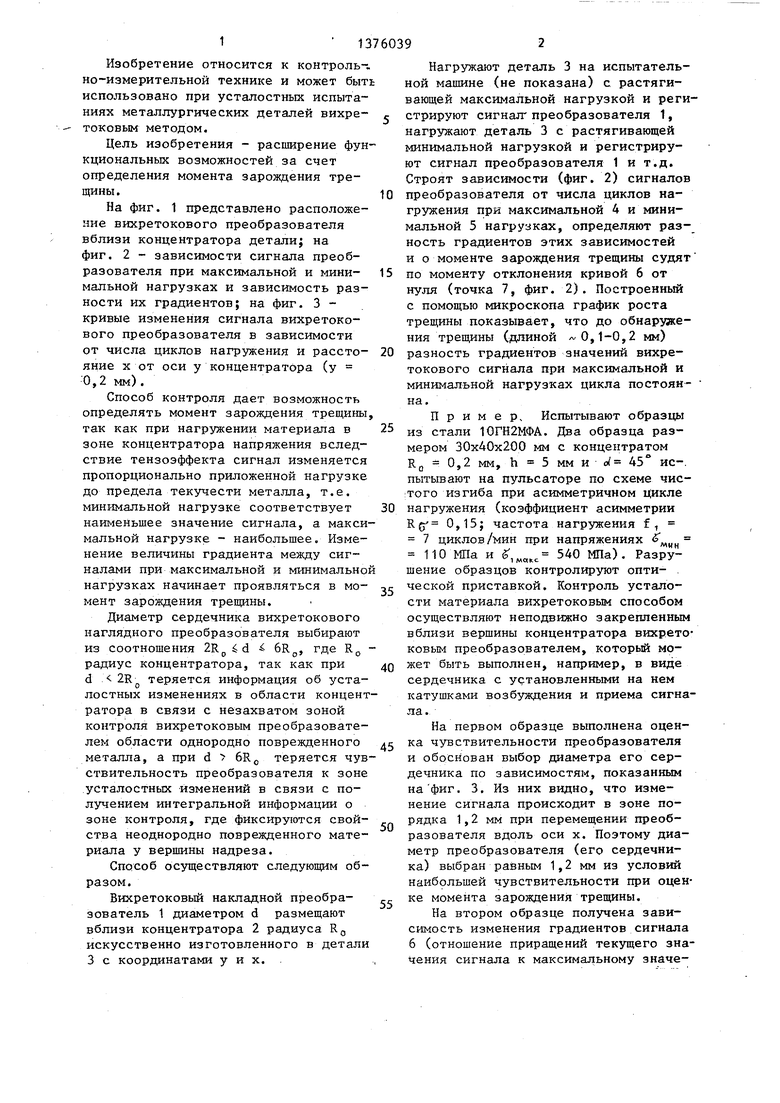

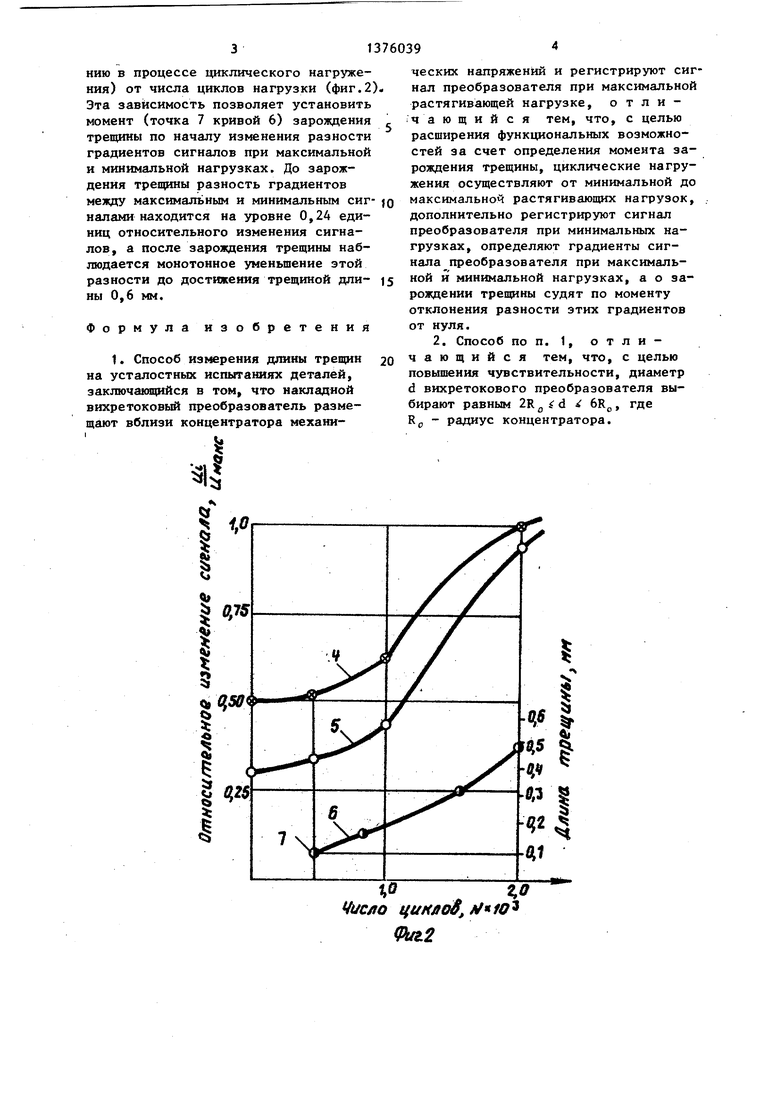

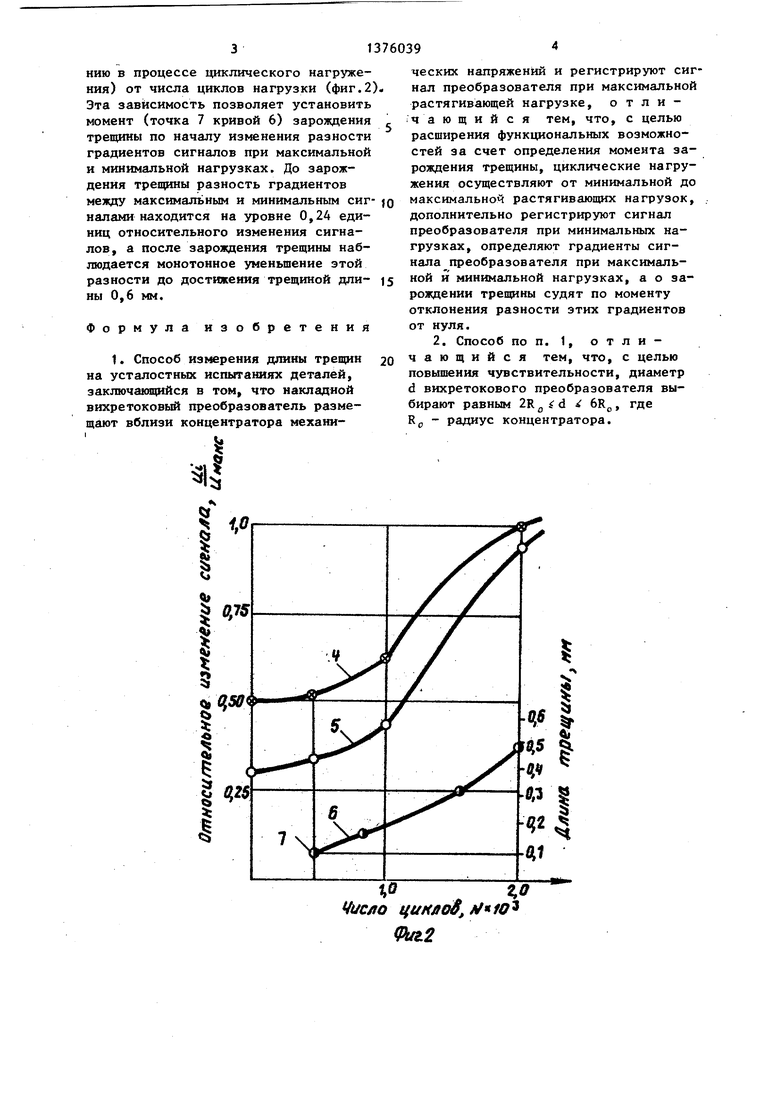

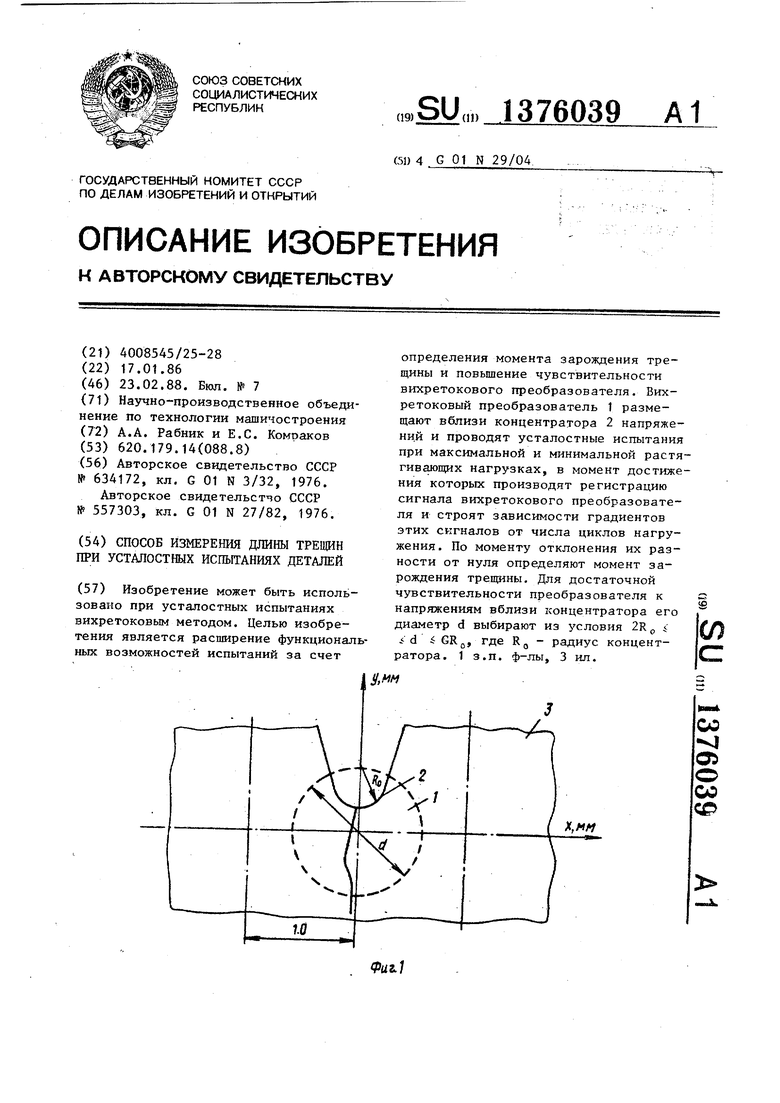

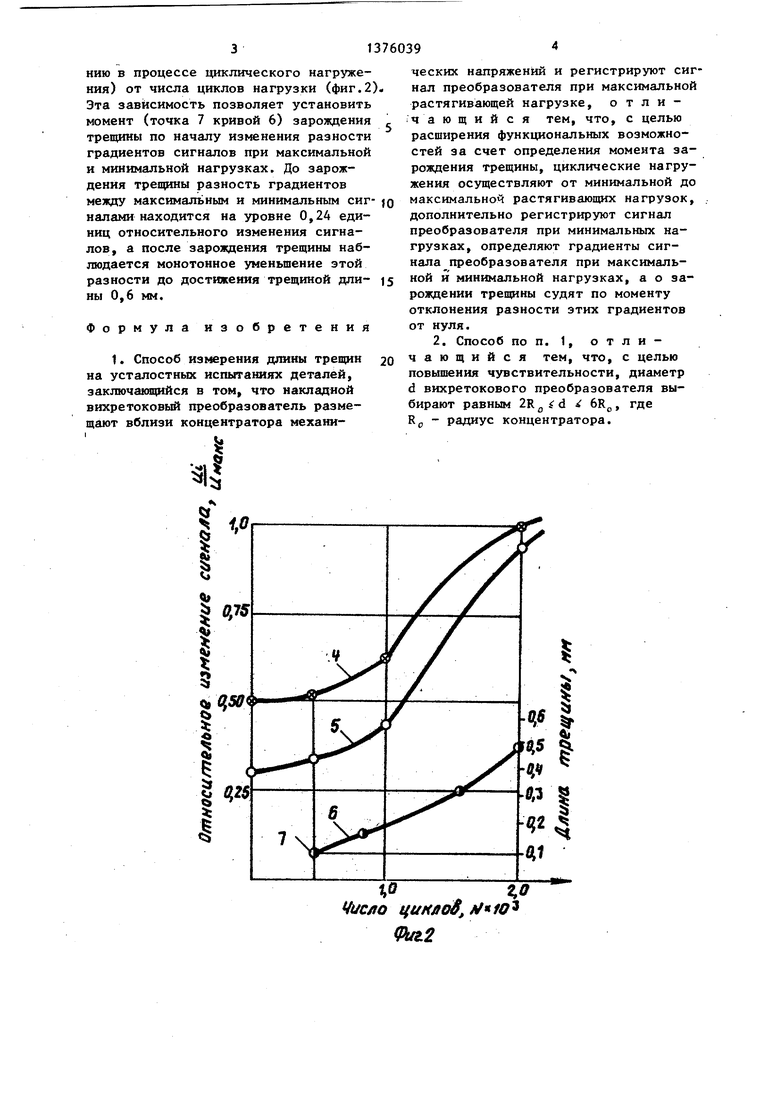

На фиг. 1 представлено расположение вихретокового преобразователя вблизи концентратора детали; на фиг. 2 - зависимости сигнала преобразователя при максимальной и мини- мапьной нагрузках и зависимость разности их градиентов; на фиг. 3 - кривые изменения сигнала вихретокового преобразователя в зависимости от числа циклов нагружения и рассто- яние X от оси у концентратора (у 0,2 мм).

Способ контроля дает возможность определять момент зарождения трещины так как при нагружении материала в зоне концентратора напряжения вследствие тензоэффекта сигнал изменяется пропорционально приложенной нагрузке до предела текучести металла, т.е. минимальной нагрузке соответствует наименьшее значение сигнала, а максимальной нагрузке - наибольшее. Изменение величины градиента между сигналами при максимальной и минимально нагрузках начинает проявляться в момент зарождения трещины.

Диаметр сердечника вихретокового наглядного преобразователя выбирают из соотношения 2R|jid 6К, где радиус концентратора, так как при d 2R теряется информация об усталостных изменениях в области концентратора в связи с незахватом зоной контроля вихретоковым преобразователем области однородно поврежденного металла, а при d 6Rg теряется чувствительность преобразователя к зоне усталостных изменений в связи с получением интегральной информации о зоне контроля, где фиксируются свойства неоднородно поврежденного материала у вершины надреза.

Способ осуществляют следующим образом.

Вихретоковый накладной преобразователь 1 диаметром d размещают вблизи концентратора 2 радиуса Rg искусственно изготовленного в детали 3 с координатами у и х.

RO

Q

5 0

5 0

0 5

5

0

5

Нагружают деталь 3 на испытательной машине (не показана) с растягивающей максимальной нагрузкой и регистрируют сигнал преобразователя 1, нагружают деталь 3 с растягивающей минимальной нагрузкой и регистрируют сигнал преобразователя 1 и т.д. Строят зависимости (фиг. 2) сигналов преобразователя от числа циклов нагружения при максимальной 4 и минимальной 5 нагрузках, определяют разность градиентов этих зависимостей и о моменте зарождения трещины судят по моменту отклонения кривой 6 от нуля (точка 7, фиг. 2). Построенный с помощью микроскопа график роста трещины показывает, что до обнаружения трещины (длиной /V 0,1-0,2 мм) разность градиентов значений вихретокового сигнала при максимальной и минимальной нагрузках цикла постоян- на.

Пример, Испытывают образцы из стали 10ГН2МФА. Два образца размером 30x40x200 мм с концентратом RQ 0,2 мм, h 5 мм и о 45° ис-. пытывают на пульсаторе по схеме чис- :того изгиба при асимметричном цикле нагружения (коэффициент асимметрии R(j 0,15; частота нагружения f , 7 циклов/мин при напряжениях 110 МПа и ,„„, 540 Ша) . Разрушение образцов контролируют опти- . ческой приставкой. Контроль усталости материала вихретоковым способом осуществляют неподвижно закрепленным вблизи вершины концентратора вихрето- ковым преобразователем, который может быть выполнен, например, в виде сердечника с установленными на нем катушками возбуркдения и приема сигнала .

На первом образце выполнена оценка чувствительности преобразователя и обоснован выбор диаметра его сердечника по зависимостям, показанным на фиг. 3. Из них видно, что изменение сигнала происходит в зоне порядка 1,2 мм при перемещении преобразователя вдоль оси X. Поэтому диаметр преобразователя (его сердечника) выбран равным 1,2 мм из условий наибольшей чувствительности при оценке момента зарождения трещины.

На втором образце получена зависимость изменения градиентов сигнала 6 (отношение приращений текущего значения сигнала к максимальному значению в процессе циклического нагруже- ния) от числа циклов нагрузки (фиг.2) Эта зависимость позволяет установить момент (точка 7 кривой 6) зарождения трещины по началу изменения разности градиентов сигналов при максимальной и минимальной нагрузках. До зарождения трещины разность градиентов между максимальным и минимальным сиг- налами находится на уровне 0,24 единиц относительного изменения сигналов, а после зарождения трещины наблюдается монотонное уменьшение этой разности до достижения трещиной дли- ны 0,6 мм.

Формула изобретения

1. Способ И31 юрения длины трещин на усталостных испытаниях деталей, заключающийся в том, что накладной вихретоковый преобразователь размещают вблизи концентратора механиJ

, Q 5

0

ческих напряжений и регистрируют сигнал преобразователя при максимальной растягивающей нагрузке, о т л и - 1чающийся тем, что, с целью расширения функциональных возможностей за счет определения момента зарождения трещины, циклические нагру- жения осуществляют от минимальной до максимальной растягивающих нагрузок, дополнительно регистрируют сигнал преобразователя при минимальных нагрузках, определяют градиенты сигнала преобразователя при максимальной и минимальной нагрузках, а о зарождении трещины судят по моменту отклонения разности зтих градиентов от нуля.

2. Способ ПОП.1, отличающийся тем, что, с целью повышения чувствительности, диаметр d вихретокового преобразователя выбирают равным 2R д f d 6R, где Rp - радиус концентратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения параметров трещин в ферромагнитных объекта при усталостных испытаниях | 1986 |

|

SU1370538A1 |

| Способ оценки усталостной долговечности элементов конструкций и устройство для его осуществления | 1989 |

|

SU1803785A1 |

| Способ определения порогового коэффициента интенсивности напряжений при циклическом нагружении | 1988 |

|

SU1525547A1 |

| Способ создания усталостной трещины заданной длины | 1989 |

|

SU1730562A1 |

| Способ определения эквивалентного коэффициента интенсивности напряжений металлических конструкций | 1987 |

|

SU1612238A1 |

| Способ измерения длины трещины при усталосных испытаниях деталей циклическими снижающей и растягивающей нагрузками | 1976 |

|

SU557303A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2603243C1 |

| Способ обработки плоской заготовки из титанового сплава с концентратором напряжений | 2022 |

|

RU2796661C1 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА НЕОБРАТИМУЮ ПОВРЕЖДЕННОСТЬ | 2012 |

|

RU2498272C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОГО СОСТОЯНИЯ МАТЕРИАЛА ПРИ ИСПЫТАНИЯХ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ | 1991 |

|

RU2019813C1 |

Изобретение может быть использовано при усталостных испытаниях вихретоковым методом. Целью изобретения является расширение функциональных возможностей испытаний за счет определения момента зарождения трещины и повышение чувствительности вихретокового преобразователя. Вих- ретоковый преобразователь 1 размещают вблизи концентратора 2 напряжений и проводят усталостные испытания при максимальной и минимальной растягивающих нагрузках, в момент достижения которых производят регистрацию сигнала вихретокового преобразователя и строят зависимости градиентов этих сигналов от числа циклов нагру- жения. По моменту отклонения их разности от нуля определяют момент зарождения трещины. Для достаточной чувствительности преобразователя к напряжениям вблизи концентратора его диаметр d выбирают из условия 2R i - d i GR.. где Rn радиус концент ратора. 1 з.п. ф-лы, 3 ил.

1,0 2,0 сдо цимоо

Фиг.2

Составитель В. Филинов

Редактор Н. Бобкова Техред М.Ходанич ° °l i Tl- -

Заказ 786/45 Тираж 847Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

r

c

.ell ii

I IF I

00-Ф-Х

| Способ исследования усталостной прочности образцов и изделий из ферромагнитных материалов | 1977 |

|

SU634172A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения длины трещины при усталосных испытаниях деталей циклическими снижающей и растягивающей нагрузками | 1976 |

|

SU557303A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1986-01-17—Подача