Изобретение относится к области технологий повышения ресурса и надежности деталей машин, работающих в условиях циклических нагрузок, и может применяться, например, для повышения усталостного ресурса лопаток компрессоров и турбин, используемых в самолетостроении. Конструкционные, технологические и эксплуатационные особенности машин и механизмов не позволяют обойтись без деталей, имеющих вырезы, отверстия, проточки, резьбы и т.д. Эти несплошности представляют собой локальные концентраторы напряжений и являются наиболее опасными («слабыми») зонами, в которых в первую очередь начинается процесс разрушения. Таким образом, разработка способа локального упрочнения «слабой» части детали или заготовки в зоне концентраторов напряжений является актуальной задачей.

Из уровня техники известен способ обработки поверхности детали методом лазерного ударного упрочнения (US 2004224179 A1, опубл. 11.11.2004, МПК: C21D 10/00) при котором воздействие на поверхность детали осуществляют с применением лазерного пучка, имеющего круглый профиль, при этом сначала поверхность заготовки обрабатывают лазерным пучком с круглым профилем луча большого диаметра. Это обеспечивает необходимую глубину формирования сжимающих напряжений. В зависимости от того, какая конфигурация поля остаточных сжимающих напряжений требуется, лазерная ударная обработка может быть проведена с перекрытием отпечатков луча или без перекрытия с варьированием расстояния между отпечатками лазерного луча на поверхности заготовки. Далее осуществляют повторную обработку поверхности детали с использованием лазерного луча с меньшим диаметром профиля, что обеспечивает увеличение значения максимального сжимающего напряжения. Лазерное ударное воздействие с меньшим диаметром профиля пучка может осуществляться как поверх первого слоя обработки с перекрытием отпечатков лазерного луча или без, так и в промежутках между отпечатками лазерного пучка большого диаметра.

Способ обработки, согласно патентному документу US 2004224179 A1, включает следующие шаги:

1) Определяют оптимальный профиль распределения остаточных сжимающих напряжений для заготовки.

2) Формулируют характеристики лазерной ударной обработки, необходимые для обеспечения оптимального профиля распределения напряжений:

2.1) определяют корреляции между характеристиками оптимального профиля остаточных напряжений с размером профиля лазерного луча;

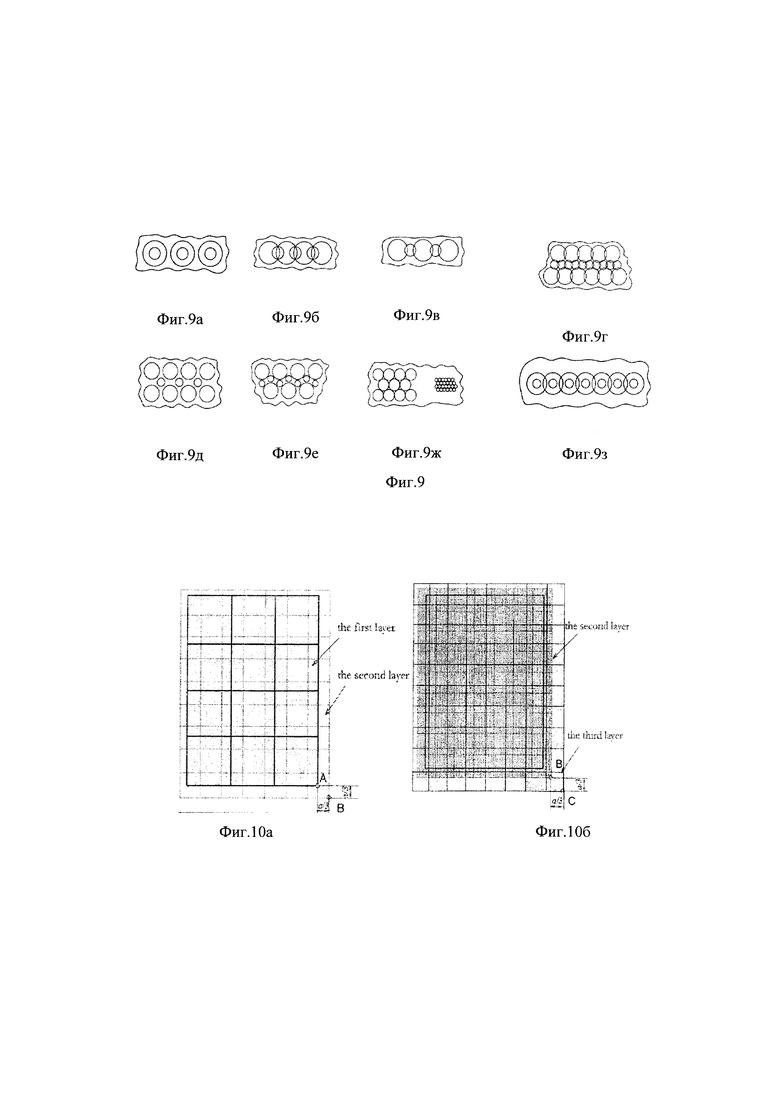

2.2) формируют индивидуальную схему лазерного ударного воздействия (фиг. 9а-з) на основе данных, полученных в п. 2.1;

2.3) определяют последовательности лазерных ударов для выбранной схемы обработки;

2.4) осуществляют программирование лазерного аппаратного комплекса для реализации требуемой лазерной ударной обработки.

3) Выполняют лазерную ударную обработку поверхности заготовки.

Общими признаками заявляемого способа и аналога по патентному документу US 2004224179 A1, является использование технологии лазерного ударного упрочнения как способа создания необходимого поля сжимающих остаточных напряжений. При использовании этой технологии, в отличие от технологии лазерного термического упрочнения, не происходит значительного нагрева обрабатываемого материала, а упрочнение происходит за счет воздействия ударной волны. Эффект достигается за счет характерных особенностей лазерного ударного воздействия, таких как высокое давление, создаваемое в материале (порядка Гигапаскаль - Терапаскаль), высокая энергия воздействия (порядка Гигаватт), крайне малое время воздействия (десятки наносекунд) и высокая скорость деформирования материала (достигает 107 1/с).

Недостатком аналога является необходимость создания "двойного" слоя обработки, то есть двукратного прохождения лазерного луча по одному и тому же участку заготовки, так как круглая форма лазерного луча оставляет необработанные зазоры между отпечатками и приводит к неоднородности создаваемого поля сжимающих остаточных напряжений. Также не указывается возможность применения способа, описанного в патентном документе US 2004224179 A1, для обработки заготовок с концентраторами напряжений.

Ближайшим по технической сущности к заявляемому является способ равномерного упрочнения металлического материала методом трехслойного лазерного ударного воздействия (US 2018258509 A1, опубл. 13.09.2018, МПК: C21D 1/09; C21D 10/00), принятый за прототип, при котором обработку детали осуществляют с применением лазерного луча квадратного профиля различного размера без перекрытия. Перед началом обработки на поверхность металлического материала наносят (наклеивают) сетку решетчатого поглощающего слоя с шагом а. С помощью лазера модулируют лазерное пятно квадратного профиля, длина стороны которого на первом слое обработки соответствует шагу сетки и равна а. На втором и третьем слоях длина стороны квадрата составляет а/2. Ударное воздействие осуществляют по следующей схеме: начинают из стартовой точки А (фиг. 10а) первого слоя обработки, лазерный луч квадратного профиля со стороной а продвигается ряд за рядом, пока не обработает заданную оператором площадку. Далее контролирующее устройство автоматически изменяет размер квадратного профиля до а/2 и сдвигает стартовую точку обработки вправо и вниз в точку В (фиг. 10а-б). Сдвиг стартовой точки равен а/3. Ряд за рядом осуществляется второй слой обработки. Далее стартовая точка третьего слоя обработки снова сдвигается относительно предыдущей стартовой точки В на расстояние а/3 вправо и вниз в точку С (фиг. 10б). Затем лазерный пучок с профилем в форме квадрата со стороной а/2 передвигается последовательно ряд за рядом и формирует третий слой обработки. Удары лазерным лучом по поверхности обрабатываемой заготовки на каждом из трех слоев производятся без перекрытия, но с примыканием (стык в стык). Длина стороны квадратного профиля лазерного луча (а) в данном способе равна 2-8 мм, частота лазерного воздействия 1-5 Гц, время воздействия 8-10 нс, энергия лазерного воздействия 1-15 Дж в зависимости от требований технического задания. Таким образом, всего осуществляют три слоя лазерного ударного воздействия. Первый слой способствует увеличению глубины проникновения остаточных напряжений. Второй и третий слои способствуют снижению влияния краевого эффекта и уменьшению шероховатости поверхности.

Недостатком прототипа является то, что он предназначен для упрочнения ровных плоских поверхностей, и не предусматривает применения для упрочнения заготовок, имеющих вырезы и другие концентраторы напряжений. Также недостатком является сложность технологии, связанная с тем, что перед лазерной обработкой необходимо изготовить и нанести на обрабатываемую поверхность решетчатый поглощающий слой, а также необходимость проведения обработки лазерным ударным воздействием в три слоя, то есть троекратного прохождения лазерного луча по одному и тому же участку заготовки.

Общими признаками заявляемого способа и прототипа является применение технологии лазерного ударного упрочнения, использование аналогичных характеристик лазерного воздействия (форма и размер лазерного пятна, частота, время и энергия лазерного ударного воздействия). При этом нет информации о возможности применения способа из патента № US 2018258509 A1 для обработки заготовок с концентратором напряжений.

Техническая задача, на решение которой направлено заявляемое изобретение заключается в создании способа упрочнения плоской металлической заготовки (детали) с концентратором напряжений в целях увеличения количества циклов наработки до ее разрушения.

Достигаемым техническим результатом является упрочнение поверхностного слоя плоской металлической заготовки, имеющей концентратор напряжений, за счет формирования поля сжимающих остаточных напряжений в поверхностном слое обработанной области заготовки, которое препятствует зарождению и распространению усталостной трещины из концентратора напряжений и, таким образом, повышение усталостной долговечности заготовки при воздействии циклической нагрузки. Дополнительный технический результат заключается в существенном сокращении времени обработки одной заготовки без потери эффективности обработки.

Технический результат достигается за счет того, что плоскую металлическую заготовку, имеющую концентратор напряжений, обрабатывают лазерным ударным воздействием лазерного луча с квадратным профилем, располагая лазерные отпечатки внутри области лазерной обработки последовательно, согласно схеме, стык в стык без перекрытия в один слой, при этом область лазерного ударного воздействия включает зону концентратора напряжений металлической заготовки, в которую на время обработки помещают специальный вкладыш. Он ответно повторяет форму концентратора напряжений по всей длине контакта заготовки и вкладыша, дополняя область лазерной ударной обработки заготовки до прямоугольной формы. Вкладыш должен быть выполнен из того же материала, что и заготовка, чтобы исключить его нежелательное деформирование при лазерном ударном воздействии и появление зазора между заготовкой и вкладышем, который может привести к возникновению краевого эффекта во внутренней области концентратора напряжений. Вкладыш позволяет исключить краевой эффект и обеспечить однородность лазерного ударного воздействия в области концентратора напряжений металлической заготовки.

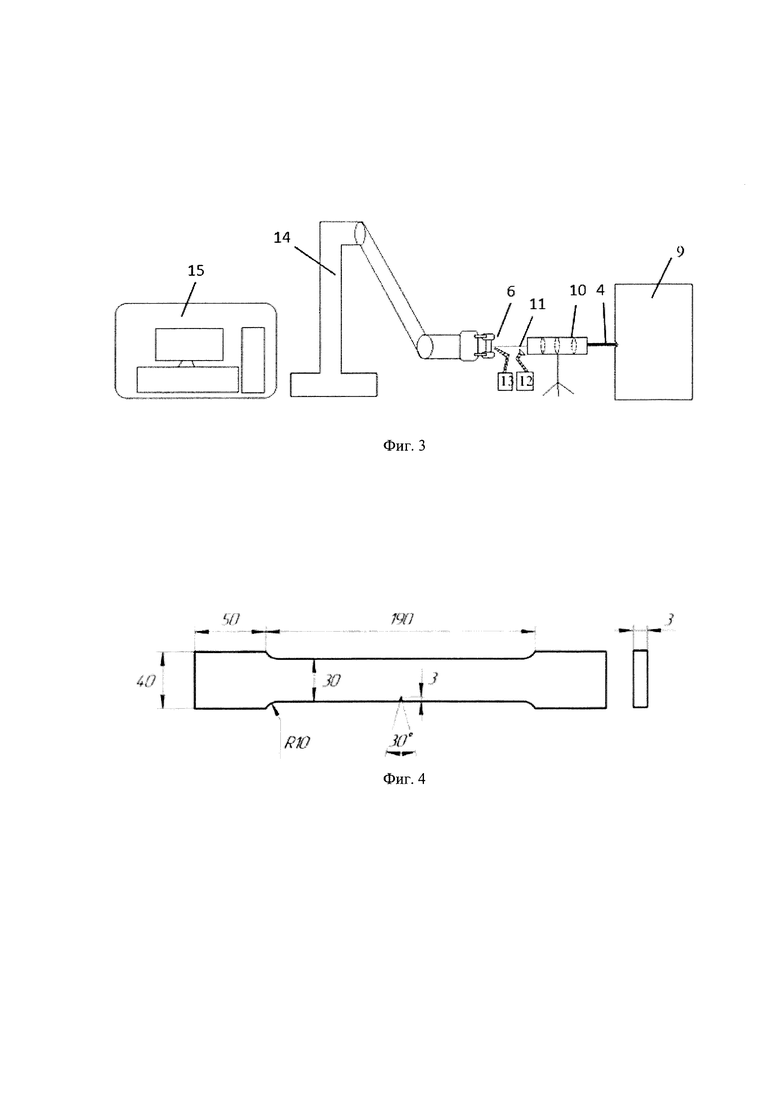

Перед началом обработки в область концентратора напряжений вставляют специальный вкладыш, который изготовлен из того же материала, что и заготовка, и ответно повторяет форму концентратора напряжений по всей длине контакта заготовки и вкладыша, дополняя область лазерной обработки заготовки до прямоугольной формы (фиг. 2). Область лазерного ударного воздействия включает зону концентратора напряжений металлической заготовки, с закрепленным в ней на время обработки вкладышем. Это позволяет избежать краевого эффекта, то есть появления поля растягивающих остаточных напряжений с торца заготовки в области вершины концентратора напряжений в результате воздействия расфокусированного лазерного луча у края концентратора напряжений. Закрепление в концентраторе напряжений вышеописанного вкладыша закрывает торец заготовки в области концентратора напряжений и предотвращает попадание на него расфокусированного лазерного луча.

Таким образом, достигается формирование однородного поля остаточных сжимающих напряжений в области концентратора напряжений.

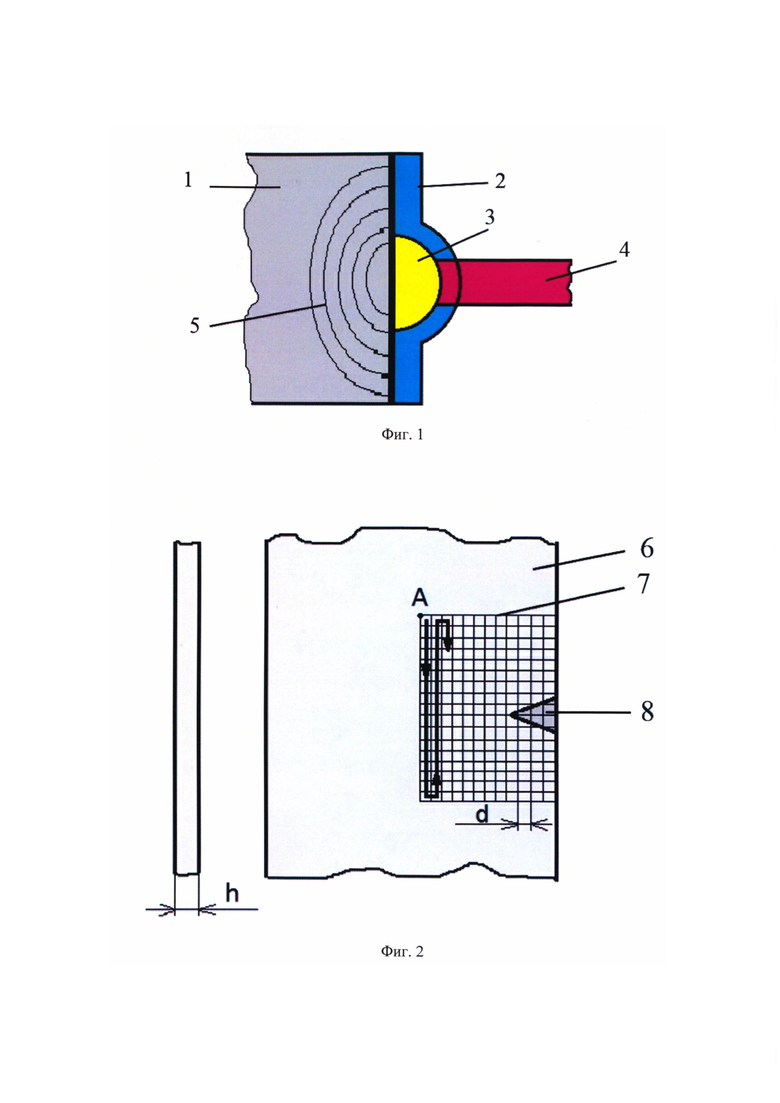

На металлическую заготовку с установленным вкладышем воздействуют высокоэнергетическим лазерным импульсным излучением, которое создает в поверхностном слое (на глубине до 1 мм) поле остаточных сжимающих напряжений. Оно препятствует зарождению и распространению трещин, что значительно увеличивает количество циклов наработки до разрушения заготовки. Формирование поля остаточных сжимающих напряжений проводится методом лазерного ударного упрочнения. В отличие от технологии лазерного термического упрочнения, в результате применении которой изменение свойств в поверхностном слое материала происходит за счет температурного воздействия лазерным излучением, при использовании технологии лазерного ударного упрочнения поле сжимающих остаточных напряжений создается за счет прохождения в упрочняемом материале ударной волны при крайне малом времени лазерного воздействия (около 10 нс), не достаточном для значительного нагрева заготовки. Энергия лазерного импульса поглощается обрабатываемым материалом, что приводит к его локальному быстрому нагреву, испарению и формированию высокотемпературной плазмы, ограниченной с одной стороны поверхностью материала, а с другой - прозрачным слоем воды, сдерживающим распространение температуры плазмы. Вследствие ограниченности объема, давление газа резко возрастает до давления порядка 1-2 ГПа и воздействует на обрабатываемую металлическую заготовку, создавая в ней ударную волну. Лазерное ударное упрочнение имеет четыре основных особенности: высокое давление, создаваемое в материале (порядка Гигапаскаль - Терапаскаль), высокая плотность удельной энергии воздействия (порядка Гигаватт/см2), крайне малое время воздействия (десятки наносекунд) и высокая скорость деформирования материала (достигает 107 1/с).

При использовании квадратной формы профиля лазерного пучка для лазерной ударной обработки создается плоская ударная волна с равномерно распределенным давлением. А размещение квадратных лазерных отпечатков последовательно друг за другом, стык в стык, без перекрытия по всей области лазерной обработки приводит к большей однородности создаваемого поля сжимающих остаточных напряжений и к лучшему упрочняющему эффекту.

В результате реализации изобретения в поверхностном слое заготовки (на глубине до 1 мм) в обработанной области формируется поле сжимающих остаточных напряжений, которое препятствует зарождению и распространению усталостной трещины из концентратора напряжений и, таким образом, повышает усталостную долговечность заготовки при воздействии циклической нагрузки.

В отличие от аналогов, заявляемый способ не требует нескольких слоев обработки, то есть двух-трех кратного прохождения лазерного луча по одному и тому же участку заготовки. В заявляемом способе требуется выполнить только один слой лазерной ударной обработки заготовки без перекрытия лазерного пятна, при этом область лазерной обработки включает область концентратора напряжений.

В примере реализации изобретения показана эффективность такого способа, а именно, при усталостных испытаниях обработанной заготовки, имеющей концентратор напряжений, наблюдается почти двукратное повышение усталостной долговечности заготовки по сравнению с необработанной. Таким образом, предлагаемый способ существенно сокращает время обработки одной заготовки без потери эффективности.

Изобретение поясняется следующими чертежами:

Фиг. 1 - Физическая модель формирования ударной волны в поверхностном слое материала при лазерной ударной обработке.

Фиг. 2 - Общий вид плоской заготовки толщиной h с концентратором напряжений в форме острого треугольного выреза и схема линий проходов лазерного луча с квадратным профилем размером d и стартовой точкой обработки А (Схема 2).

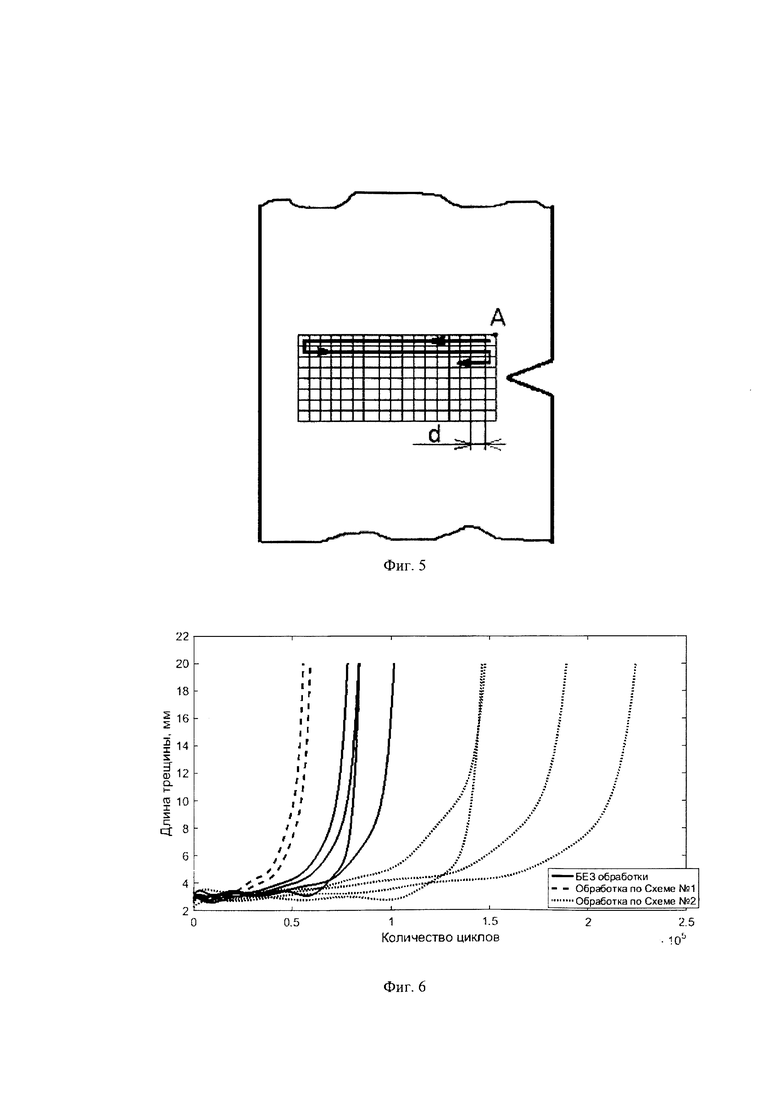

Фиг. 3 - Общий вид установки по ударной лазерной обработке материалов.

Фиг. 4 - Геометрия заготовки согласно примеру осуществления изобретения.

Фиг. 5 - Схема линий проходов лазерного луча без обработки области концентратора напряжений (Схема 1).

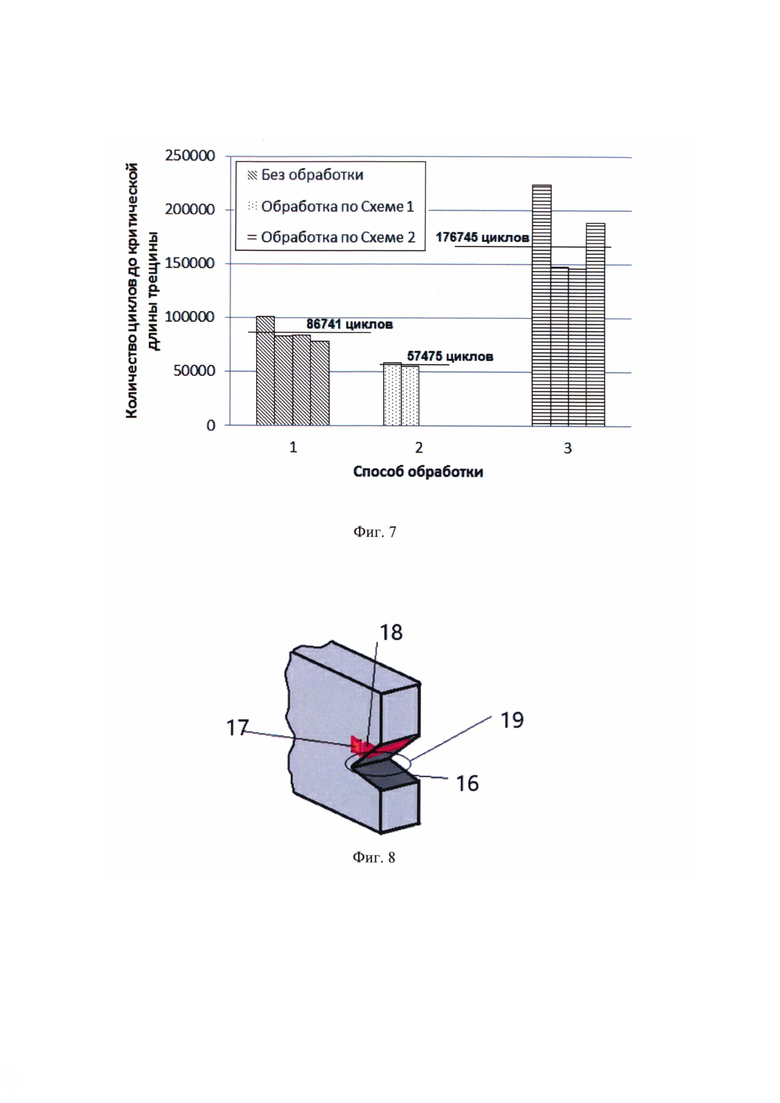

Фиг. 6 - График зависимости длины трещины от времени при максимальной приложенной нагрузке 8 кН (4 заготовки без лазерной ударной обработки поверхности, 2 заготовки с обработкой без области концентратора напряжений, 4 заготовки с обработкой с областью концентратора напряжений).

Фиг. 7 - Диаграмма, отражающая количество циклов наработки в зависимости от способа обработки поверхности (на оси абсцисс 1 - серия заготовок без обработки поверхности, 2 - серия заготовок, обработанных без зоны концентратора напряжений (Схема 1), 3 - серия заготовок, обработанных с зоной концентратора напряжений (Схема 2)).

Фиг. 8 - графическое изображение формирования краевого эффекта при лазерной ударной обработке детали с концентратором напряжений.

На Фиг. 9а-з показаны различные варианты реализации схемы лазерной ударной обработки, приведенные в аналоге (US 2004224179 A1).

Фиг. 10а-б - Схема обработки поверхности заготовки согласно прототипу (US 2018258509 A1).

На фигурах использованы следующие обозначения позиций элементов:

1 - обрабатываемый материал;

2 - вода;

3 - плазменный факел;

4 - лазерный луч;

5 - ударная волна.

6 - плоская металлическая заготовка толщиной h с концентратором напряжений;

7 - схема нанесения лазерных ударов с квадратным профилем луча со стороной d (область лазерной обработки заготовки);

8 - специальный вкладыш, который плотно вставляется в концентратор напряжений на время лазерной ударной обработки и закрепляется струбциной.

9 - твердотельный Nd:YAG лазер Beamtech SGR-Extra-10;

10 - объектив для формирования квадратного профиля лазерного пучка;

11 - преобразованный луч;

12 - компрессор с гибким шлангом;

13 - насос с гибким шлангом;

14 - роботизированный шестиосевой манипулятор STEP SR50;

15 - программно-аппаратный комплекс для синхронизации движения манипулятора и включения-выключения лазера;

16 - концентратор напряжений;

17 - нормальное падение лазерного луча;

18 - расфокусировка лазерного луча вследствие геометрии заготовки («соскальзывание» луча внутрь выреза);

19 - область формирования поля растягивающих остаточных напряжений вследствие действия расфокусированного лазерного луча.

Осуществляют заявляемый способ повышения усталостной долговечности плоской металлической заготовки с концентратором напряжений методом лазерного ударного упрочнения следующим образом.

Перед началом лазерной ударной обработки в плоскую металлическую заготовку 6 в область концентратора напряжений вставляют специальный вкладыш 8 и закрепляют на заготовке струбциной. Вкладыш 8 изготовлен из того же материала, что и заготовка 6, и ответно повторяет форму концентратора напряжений по всей длине их контакта, дополняя область 7 лазерной обработки до прямоугольной формы. Это позволяет избежать краевого эффекта и способствует формированию более однородного поля остаточных сжимающих напряжений в области концентратора напряжений. Далее выбирают размер квадратного профиля лазерного луча 4, и в установку по ударной лазерной обработке материалов (фиг. 3) помещают соответствующий объектив 11, необходимый для формирования выбранного профиля лазерного луча 4. Далее заготовку 6 со вставленным в нее вкладышем 8 устанавливают в роботизированный шестиосевой манипулятор 14. Оператор с помощью программно-аппаратного комплекса 15, который синхронизирует движение манипулятора 14 и включение-выключение лазера 9, формирует программу лазерной ударной обработки. Она включает следующие этапы:

1) Выбор стартовой позиции роботизированного шестиосевого манипулятора 14 STEP SR50 так, чтобы лазерное пятно при первом лазерном ударе находилось в позиции А на поверхности обрабатываемой заготовки 6 (фиг. 2).

2) Задание величины перемещения роботизированного шестиосевого манипулятора 14 STEP SR50 с закрепленной в нем заготовкой 6 таким образом, чтобы на поверхности обрабатываемой заготовки 6 реализовывалась схема 7 обработки (фиг. 2). То есть проходы лазерного луча 4 осуществляют из стартовой точки А ряд за рядом в направлении по стрелке на фиг. 2 со сдвигом на размер выбранного профиля лазерного луча d стык в стык без перекрытия пятен.

3) Выбор характеристик лазерного импульсного воздействия, а именно частоты генерации импульса и максимальной энергии импульса. В зависимости от соотношения толщины обрабатываемого изделия и необходимой глубины формирования поля сжимающих остаточных напряжений максимальная энергия импульса может варьироваться от 1 до 10 Дж. В зависимости от требуемого времени обработки одного изделия частота генерации импульса может варьироваться от 1 до 5 Гц.

Далее программа реализуется автоматически. Твердотельным Nd:YAG лазером 9 Beamtech SGR-Extra-10 импульсно генерируется лазерный луч 4 (электромагнитная волна) с длиной волны 1064 нм. Длительность импульса составляет 10 нс. Лазерный луч 4 в процессе обработки не перемещается, заготовка 6 передвигается роботизированным шестиосевым манипулятором 14 STEP SR50 под лазерный луч 4 согласно программе обработки. Профиль сгенерированного лазерного пучка 4 представляет собой круг диаметром 25 мм. Лазерный пучок 4 попадает в объектив 11, где профиль пучка преобразуется в квадрат со стороной d (фиг. 2). В данном способе размер d может составлять 1 мм или 3 мм в зависимости от выбранного объектива 11. Изменение формы и размера профиля лазерного луча обеспечивается путем замены объектива 11. Воздушный компрессор 12 с гибким шлангом создает воздушную завесу перед объективом 11 для снижения вероятности его загрязнения пылевыми частицами и каплями воды. Преобразованный лазерный луч 11 попадает на обрабатываемую заготовку 6, которая закреплена в роботизированном шестиосевом манипуляторе 14 STEP SR50. Насос 13 с гибким шлангом обеспечивает непрерывную подачу струи воды 2 на поверхность обрабатываемой заготовки 16 Преобразованный лазерный луч 11 проходит через слой воды 2 и производит удар по поверхности обрабатываемой заготовки 6, в результате которого образуется плазменный факел 3 на границе воды с поверхностью заготовки 6. Слой воды ограничивает взрыв и направляет энергию возникшей ударной волны 5 во внутренние слои обрабатываемой заготовки 6. После выполнения одного удара (единичного лазерного импульса) роботизированный шестиосевой манипулятор 14 STEP SR50 перемещает заготовку 6 в соответствии с программой, сформированной ранее оператором на программно-аппаратном комплексе 15. После перемещения обрабатываемой заготовки 6 в заданную позицию включается лазер 9 и генерируется следующий лазерный импульс. Таким образом, производится обработка поверхности металлической заготовки 6 с концентратором напряжений ряд за рядом без перекрытия пятен до формирования слоя лазерных отпечатков на всей области 7 лазерной обработки (фиг. 2). После завершения обработки заготовку 6 извлекают из захватов роботизированного шестиосевого манипулятора 14 STEP SR50, вкладыш 8 вынимают из области концентратора напряжений заготовки.

В результате реализации «Способа повышения усталостной долговечности плоской металлической заготовки с концентратором напряжений методом лазерного ударного упрочнения» в поверхностном слое плоской металлической заготовки с концентратором напряжений формируется поле остаточных сжимающих напряжений. Это упрочняет поверхностный слой материала, препятствует процессу зарождения и развития усталостной трещины в области концентратора напряжений и значительно увеличивает количество циклов наработки до разрушения плоской металлической заготовки с концентратором напряжений при воздействии циклической нагрузки.

Изобретение поясняется следующим примером реализации.

В качестве материала заготовки для примера реализации заявляемого изобретения был выбран титановый сплав Вт1-0. Он имеет невысокую прочность и повышенную пластичность (предел прочности σв <700 МПа) и относится к α-сплавам. Эти сплавы широко применяются как конструкционные материалы для изготовления практически всех видов полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективное применение они находят в авиационно-космической технике, в химическом машиностроении, в криогенной технике, а также в узлах и конструкциях, работающих при температурах до 300-350°С.

Из листа титанового сплава Вт1-0 толщиной 3 мм методом электроэрозионной резки были изготовлены 10 заготовок с концентраторами напряжений в виде V-образного выреза с углом 30°. Геометрия заготовок представлена на фиг. 4.

Поверхности четырех заготовок были обработаны методом лазерного ударного упрочнения без области концентратора напряжений при энергии лазера 3 Дж, частотой повторения импульса 1 Гц, длительностью импульса 10 нс согласно схеме 1, представленной на фиг. 5. Буквой А обозначена стартовая точка обработки, стрелкой указано направление перемещения заготовки под неподвижным лазерным лучом. Профиль лазерного луча имел форму квадрата со стороной d=1 мм. Обработка проводилась без перекрытия пятен стык в стык. Далее обозначим эту схему обработки как "Схема 1". Так как Схема 1 не включает область концентратора напряжений, вкладыш не использовался.

Четыре заготовки были обработаны согласно заявляемому изобретению - далее обозначена как "Схема 2", представленной на фиг. 2. Две заготовки обрабатывались при энергии лазера 2 Дж, две заготовки при энергии лазера 3 Дж. Частота повторения импульса составляла 1 Гц. Длительность импульса 10 нс. Для обработки по Схеме 2 использовался квадратный профиль лазерного луча со стороной d=1 мм.

Указанные способы обработки идентичны по характеристикам лазерного воздействия, отличаются лишь схемами проходов лазерного луча: Схема 1 - без области концентратора напряжений, Схема 2-е областью концентратора напряжений.

После обработки поверхности заготовки подвергались усталостным испытаниям с частотой нагружений 10 Гц при максимальной нагрузке 8 кН с коэффициентом асимметрии цикла R=0,1. Четыре контрольных заготовки без обработки поверхности испытывались при аналогичных условиях нагружения. Длина трещины регистрировалась методом падения электрического потенциала. В качестве критической длины трещины было взято значение 20 мм (заготовка разрушена примерно на 70%).

На фиг. 6 представлен график зависимости длины трещины от количества циклов наработки до разрушения (до достижения критической длины трещины, принятой равной 20 мм) для всех испытанных заготовок. В заготовках, поверхность которых была обработана без области концентратора напряжений, согласно Схеме 1, трещина развивается до критической величины значительно быстрее, чем в заготовках без обработки при одних и тех же условиях усталостных испытаний. Серия заготовок с поверхностью, обработанной согласно Схеме 2 (с областью концентратора напряжений), демонстрирует увеличение времени развития трещины до критического значения по сравнению с заготовками без обработки.

На фиг. 7 представлена диаграмма, иллюстрирующая изменение количества циклов наработки до разрушения в зависимости от способа лазерной ударной обработки заготовки. Горизонтальными линиями отмечены средние значения количества циклов наработки до разрушения по всем заготовкам из каждой серии. Они составляют для заготовок без обработки - 86741 циклов, для заготовок после лазерной ударной обработки без концентратора напряжений 57475 циклов, для заготовок после лазерного ударного упрочнения с областью концентратора напряжений 176745 циклов.

Анализ данных, представленных на фиг. 6 и 7 показывает, что заявляемое изобретение «Способ повышения усталостной долговечности плоской металлической заготовки с концентратором напряжений методом лазерного ударного упрочнения» эффективно замедляет процессы зарождения и развития усталостной трещины и увеличивает количество циклов наработки до разрушения почти в два раза по сравнению с контрольными заготовками (без обработки поверхности). Вместе с тем, схема лазерной ударной обработки без области концентратора напряжений демонстрирует ухудшение усталостных свойств заготовок по сравнению с контрольной серией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| Способ лазерной термической обработки металлического листа | 2016 |

|

RU2653738C1 |

| КОМБИНИРОВАННАЯ ЛАЗЕРНО-ВОДОРОДНАЯ ТЕХНОЛОГИЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2660485C2 |

| Способ лазерного упрочнения полой металлической заготовки | 2016 |

|

RU2640516C1 |

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| Способ упрочнения металлических изделий поверхностным пластическим деформированием | 2024 |

|

RU2832500C1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

Изобретение относится к области металлургии, а именно к технологиям повышения ресурса и надежности деталей машин, работающих в условиях циклических нагрузок, и может быть использовано для повышения усталостного ресурса лопаток компрессоров и турбин, используемых в самолетостроении. Способ обработки плоской заготовки из титанового сплава с концентратором напряжений включает обработку поверхности плоской металлической заготовки лазерным ударным воздействием лазерного луча, имеющего квадратный профиль, без перекрытия с расположением отпечатков стык в стык в один слой. Область лазерного ударного воздействия включает зону концентратора напряжений металлической заготовки, в которую на время обработки помещают и закрепляют вкладыш, который изготовлен из того же материала, что и заготовка, и ответно повторяет форму концентратора напряжений по всей длине контакта вкладыша и заготовки, дополняя зону концентратора напряжений заготовки до прямоугольной формы области лазерной обработки. Обеспечивается повышение усталостной долговечности заготовки при воздействии циклической нагрузки. 10 ил., 1 пр.

Способ обработки плоской заготовки из титанового сплава с концентратором напряжений, включающий обработку поверхности плоской металлической заготовки лазерным ударным воздействием лазерного луча, имеющего квадратный профиль, без перекрытия с расположением отпечатков стык в стык в один слой, отличающийся тем, что область лазерного ударного воздействия включает зону концентратора напряжений металлической заготовки, в которую на время обработки помещают и закрепляют вкладыш, который изготовлен из того же материала, что и заготовка, и ответно повторяет форму концентратора напряжений по всей длине контакта вкладыша и заготовки, дополняя зону концентратора напряжений заготовки до прямоугольной формы области лазерной обработки.

| US 20180258509 A1, 13.09.2018 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РОСТА ТРЕЩИНЫ В ОБРАЗЦЕ И УСТРОЙСТВО ДЛЯ ЭТОГО | 2015 |

|

RU2603939C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| US 20040224179 A1, 11.11.2004 | |||

| CN 104846156 B, 27.06.2017 | |||

| CN 105039652 B, 05.09.2017 | |||

| US 10512987 B2, 24.12.2019. | |||

Авторы

Даты

2023-05-29—Публикация

2022-09-19—Подача