1

Изобретение касается и относится

к способам уста.постных испытаний при сложном напряженном состоянии.

Цель изобретения - повышение достоверности за счет исключения погрешностей, связанных с остаточными деформациями в вершине трещины.

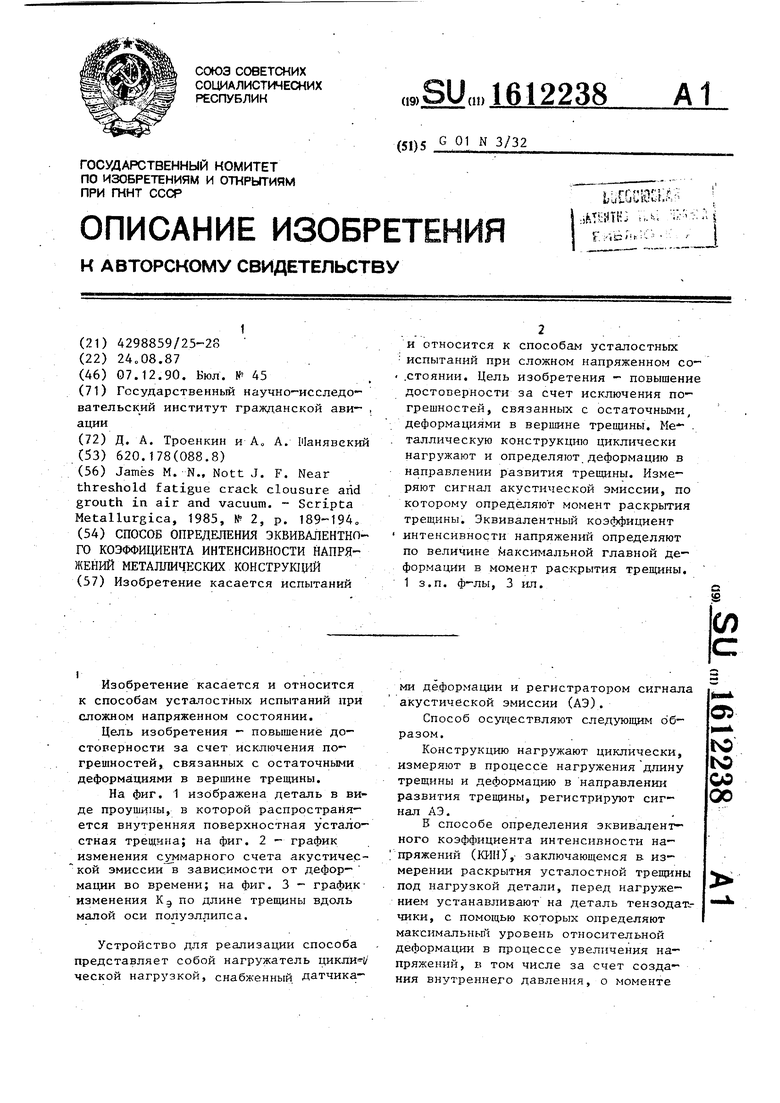

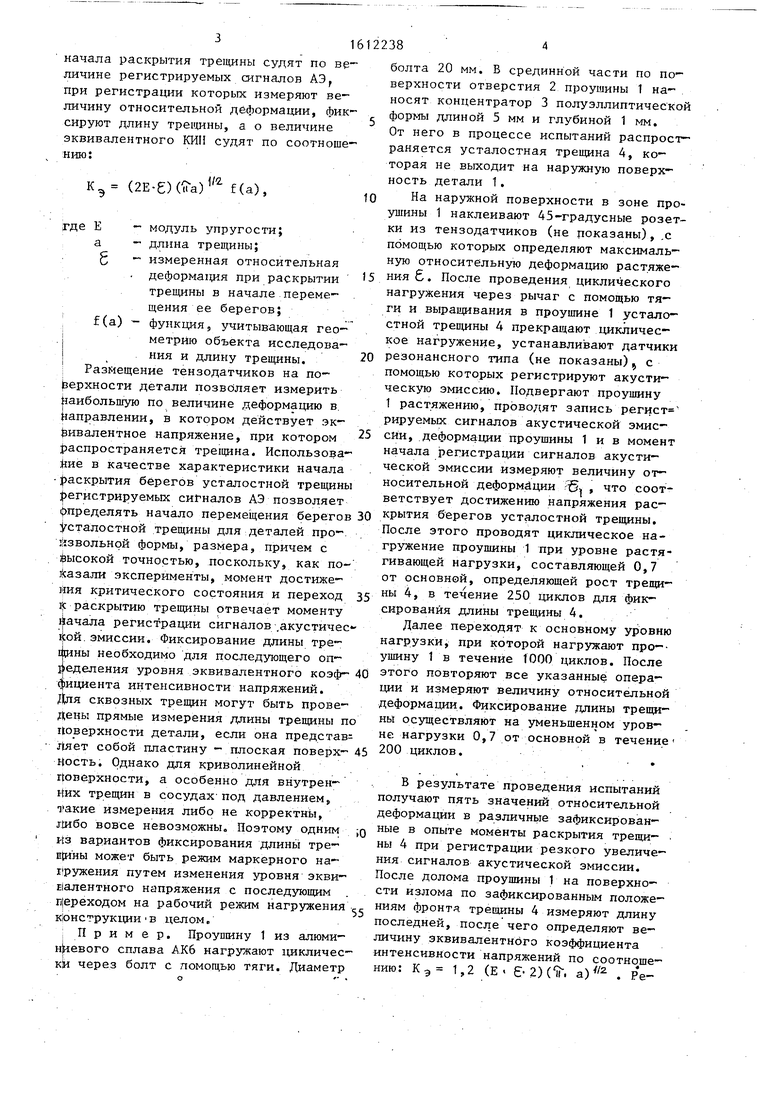

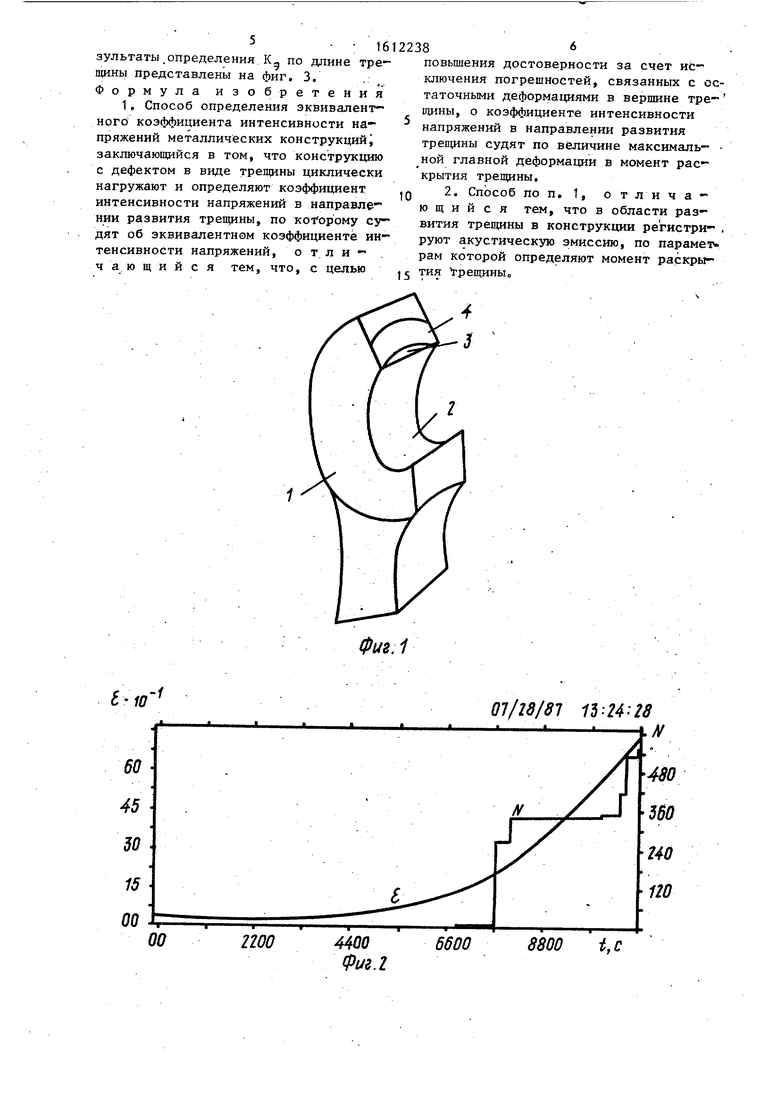

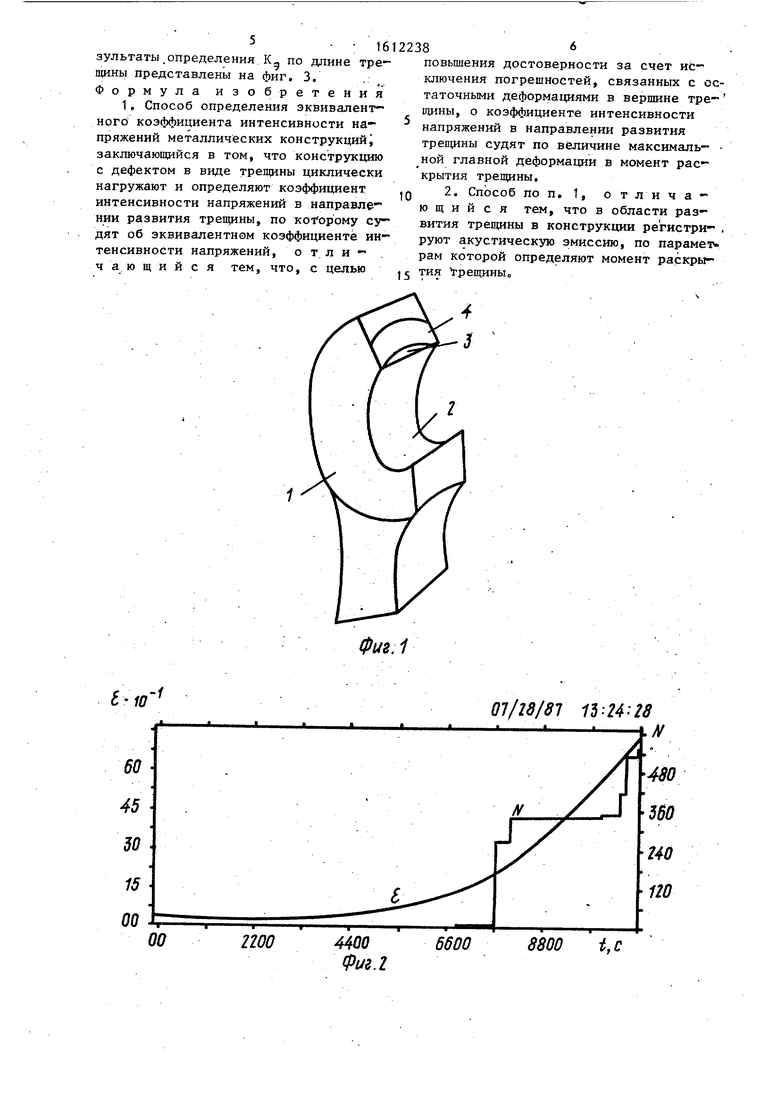

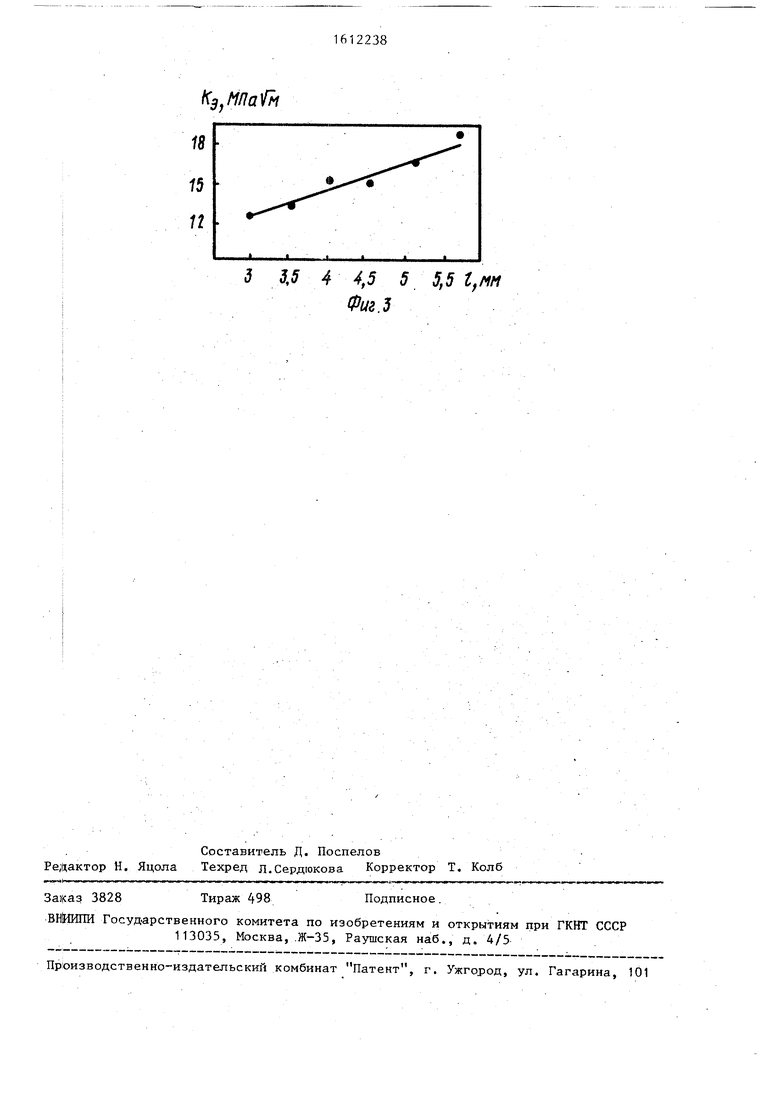

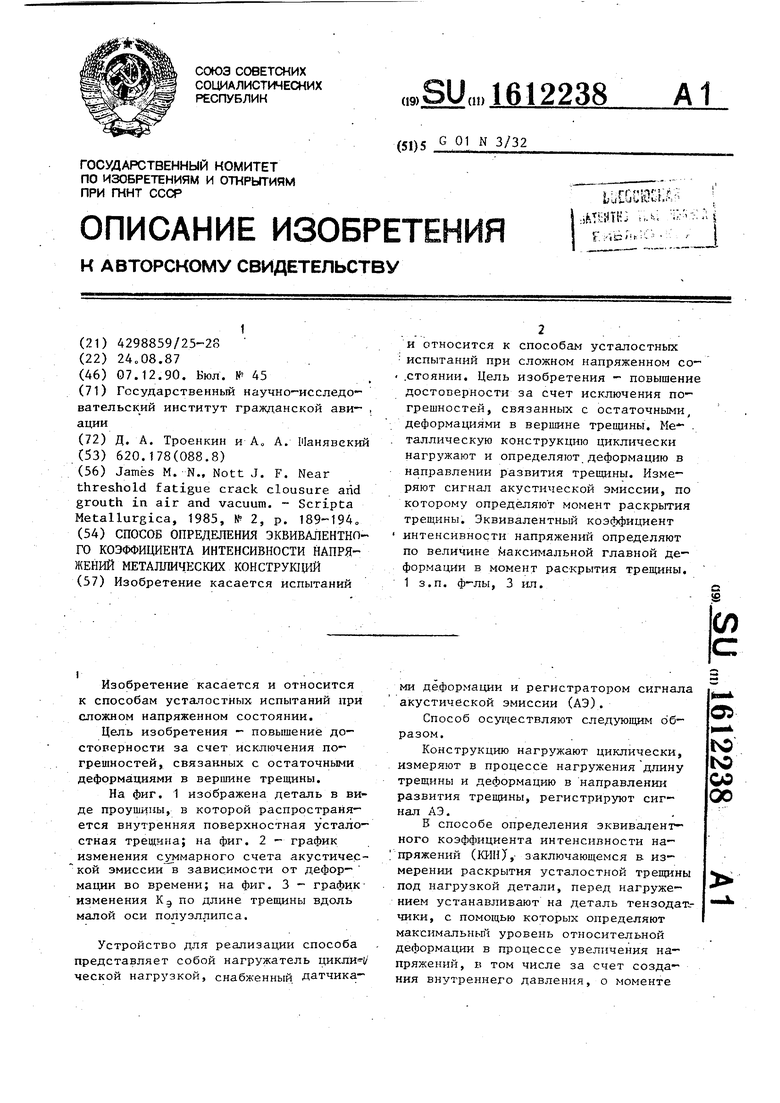

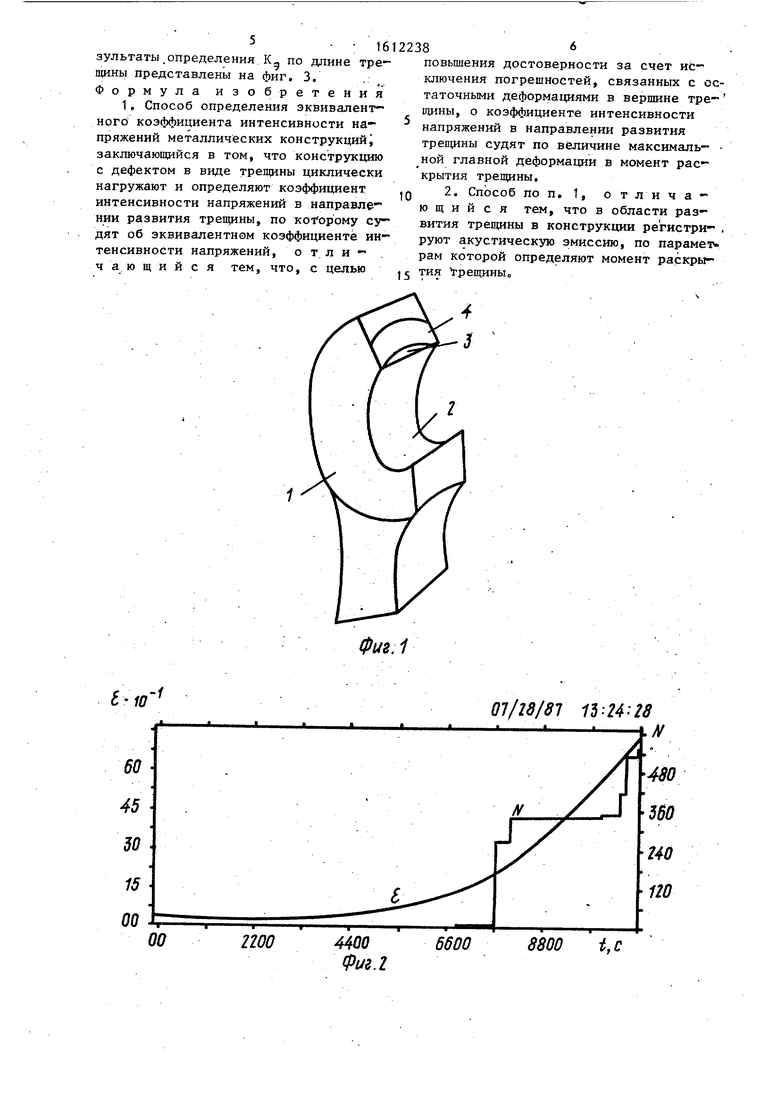

На фиг. 1 изображена деталь в виде проушины, в которой распространяется внутренняя поверхностная усталостная трещина; на фиг. 2 - график изменения суммарного счета акустичес- кой эмиссии в зависимости от дефор- нации во времени; на фиг. 3 - график- изменения Kg по длине трещины вдоль малой оси полуэллипса.

Устройство для реализации способа представляет собой нагружатель цикли- / ческой нагрузкой, снабженный, датчиками деформации и регистратором сигнала акустической эмиссии (АЭ).

Способ осу1 1ествляют следующим образом.

Конструкцию нагружают циклически, измеряют в процессе нагружения длину трещины и деформацию в направлении развития трещины, регистрируют сигнал АЭ.

В способе определения эквивалентного коэффициента интенсивности на- ; пряжений (КИН,- заключающемся в измерении раскрытия усталостной трещины под нагрузкой детали, перед нагруже- нием устанавливают на деталь тензодат-- чики, с помощью которых определяют максимально уровень относительной деформации в процессе увеличения напряжений, в том числе за счет создания внутреннего давления, о моменте

О5

to bO

оо

00

начала раскрытия трещины судят по величине регистрируемых сигналов АЭ, при регистрации которых измеряют величину относительной деформации, фиксируют длину трещины, а о величине эквивалентного КИП судят по соотношению:

(2Е-)(а)

12.

f(a),

где Е а

-модуль упругости;

-длина трещины;

b измеренная относительная

-деформа1Д1я при раскрытии трещины в начале перемещения ее берегов;

f(a) - фупкция, учитывающая геометрию объекта исследова- . ния и длину трещины. ; Размещение тензодатчиков на по- ерхности детали позволяет измерить |1аиболы11ую по величине деформацию в. Направлении, в котором действует эквивалентное напряжение, при котором распространяется трещина. Использова- йие в качестве характеристики начала раскрытия берегов усталостной трещины егистрируемьгх сигналов АЭ позволяет 1|)пределять начало перемещения берегов Усталостной трещины для деталей про-, йзвольнрй формы, размера, причем с высокой точностью, поскольку, как поз1сазали эксперименты, момент достижения критического состояния и переход IJC раскрытию трещины отвечает моменту 1|1ачала регистрации сигналов .акустической, эмиссии. Фиксирование длины тре- в(ины необходимо для последующего определения уровня эквивалентного коэф- фициента интенсивности напряжений. Для сквозных трещин могут быть проведены прямые измерения длины трещины п поверхности детали, если она представ Цяет собой пластину - плоская поверх- Ность. Однако для криволинейной Поверхности, а особенно для внутренних трещин в сосудах-под давлением, измерения либо не корректны, х1ибо вовсе невозможны. Поэтому одним из вариантов фиксирования длины тре- Е1ины может быть режим маркерного на- пружения путем изменения уровня эквивалентного напряжения с последующим г|ереходом на рабочий режим нагружения конструкции В целом. ; Пример. Проупину 1 из алюми- н евого сплава АК6 нагружают гщкличес- ки через болт с помощью тяги. Диаметр

5

0 5

болта 20 мм. Б срединной части по поверхности отверстия 2 проушины 1 наносят концентратор 3 полуэллиптической формы длиной 5 мм и глубиной 1 мм. От него в процессе испытаний распространяется усталостная трещина 4, которая не выходит на наружную поверхность детали 1.

0 На наружной поверхности в зоне проушины 1 наклеивают 45-градусные розетки из тензодатчиков (не показаны), .с помощью которых определяют максимальную относительную деформацию растяжения б. После проведения циклического нагружения через рычаг с помощью тяги и выращивания в проушине 1 усталостной треищны 4 прекращают циклическое нагружение, устанавливают датчики резонансного типа (не показаны), с помощью которых регистрируют акустическую эмиссию. Подвергают проушину 1 растяжению, проводят запись регист - рируемых сигналов акустической эмиссии, деформации проушины 1 и в момент начала регистрации сигналов акустической эмиссии измеряют величину относительной деформации г5, , что соответствует достижению напряжения раскрытия берегов усталостной трещины. После этого проводят циклическое нагружение проушины 1 при уровне растягивающей нагрузки, составляющей 0,7 от основной, определяющей рост трещины 4, в течение 250 циклов для фиксирования длины трещины 4.

Далее переходят к основному уровню нагрузки, при которой нагружают про-- ушину 1 в течение 1000 циклов. После этого повторяют все указанные операции и измеряют величину относительной деформации. Фиксирование длины трещины осуществляют на уменьшенном уровне нагрузки 0,7 от основной в течение 200 циклов.

,

В результате проведения испытаний получают пять значений относительной деформации в различные зафиксированные в опыте моменты раскрытия трещи- . ны 4 при регистрации резкого увеличения сигналов акустической эмиссии. После долома проушины 1 на поверхности излома по зафиксированным положениям фронта трещины 4 измеряют длину последней, после чего определяют величину эквивалентного коэффициента интенсивности напряжений по соотношению: Кэ 1,2 (Е. . 2)( ir. а)

te

Ре

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения усталостных трещин образца материала | 1989 |

|

SU1741012A1 |

| Способ определения момента образования и скорости роста усталостной трещины | 1985 |

|

SU1312471A1 |

| Способ обнаружения усталостных поверхностных трещин в электропроводящем изделии | 2016 |

|

RU2638395C1 |

| Способ неразрушающего контроля кинетических параметров усталостных трещин в изделиях | 1984 |

|

SU1320735A1 |

| СПОСОБ ТОРМОЖЕНИЯ УСТАЛОСТНЫХ НЕСКВОЗНЫХ ТРЕЩИН | 1987 |

|

SU1476909A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2011 |

|

RU2469310C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КРИВОЙ УСТАЛОСТНОГО РАЗРУШЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2461808C2 |

| Способ прогнозирования стойкости к циклическим нагрузкам пластинчатых и тарельчатых пружин из рессорно-пружинной стали | 2020 |

|

RU2747473C1 |

| Способ контроля трещинообразования | 1990 |

|

SU1748051A1 |

| Акустоэмиссионный способ определения границ стадий усталостного разрушения изделий | 1990 |

|

SU1747942A1 |

Изобретение касается испытаний и относится к способам усталостных испытаний при сложном напряженном состоянии. Цель изобретения - повышение достоверности за счет исключения погрешностей, связанных с остаточными деформациями в вершине трещины. Металлическую конструкцию циклически нагружают и определяют деформацию в направлении развития трещины. Измеряют сигнал акустической эмиссии, по которому определяют момент раскрытия трещины. Эквивалентный коэффициент интенсивности напряжений определяют по величине максимальной главной деформации в момент раскрытия трещины. 1 з.п. ф-лы, 3 ил.

6-10

1

60 45 30

15 00

00

2200

44006600

Фие.2

Фив. 1

01/28/81 1 :24-28

J /

8800 i,c

18

15 П

3 3,5 4 4,5 5 5,5 t,MM Фиг.З

| James М | |||

| N. | |||

| Nott J | |||

| F | |||

| Near threshold fatigue crack clousure arid grouth in air and vacuum | |||

| - Scripta Metallurgica, 1985, № 2, p | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1990-12-07—Публикация

1987-08-24—Подача