(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля усилий в болтах при затяжке | 1989 |

|

SU1687423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИГНАЛЬНЫХ УСТРОЙСТВ | 2008 |

|

RU2388026C2 |

| Устройство для дистанционного измерения тепловых деформаций оптических элементов | 1972 |

|

SU443250A1 |

| СПОСОБ ОЦЕНКИ ПАРАМЕТРОВ СТАБИЛИЗАЦИИ ОПТИКО-ЭЛЕКТРОННЫХ СИСТЕМ | 2024 |

|

RU2827493C1 |

| ЛАЗЕРНЫЙ ГИРОСКОП | 2014 |

|

RU2582900C1 |

| Способ фотокиносъемки | 1989 |

|

SU1760517A1 |

| СПОСОБ ВИЗУАЛИЗАЦИИ ИЗОБРАЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121926C1 |

| ЛАЗЕРНЫЙ ГИРОСКОП | 2011 |

|

RU2507482C2 |

| ЛАЗЕРНЫЙ АВТОКОЛЛИМАЦИОННЫЙ МИКРОСКОП | 2015 |

|

RU2630196C2 |

| Способ измерения вязкости и устройство для его осуществления | 1988 |

|

SU1659777A1 |

Изобретение относится к измерению деформаций в конструкциях оптическими методами. Цель изобретения - увеличение точности определения деформаций посредством выполнения на поверхности изделия паза призматической формы со светоотражающими гранями. На одну из граней направляют лазерный луч и измеряют характе ристики луча, отраженного от другой светоотражающей грани. 2 ил.

00

QO

о:

Изобретение относится к измерению деформаций в конструкциях оп-пи- ческими методами.

Цель изобретения - увеличение точ ности определения деформаций посредством выполнения на поверхности изделия паза со светоотражающими гранями.

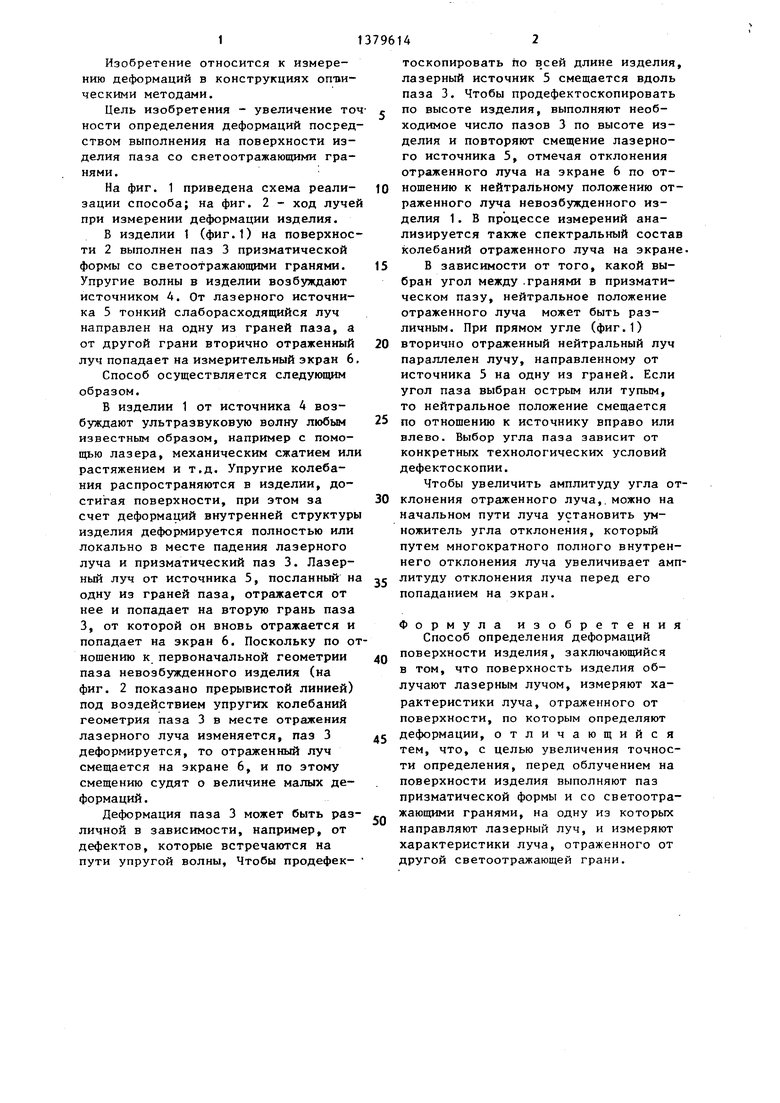

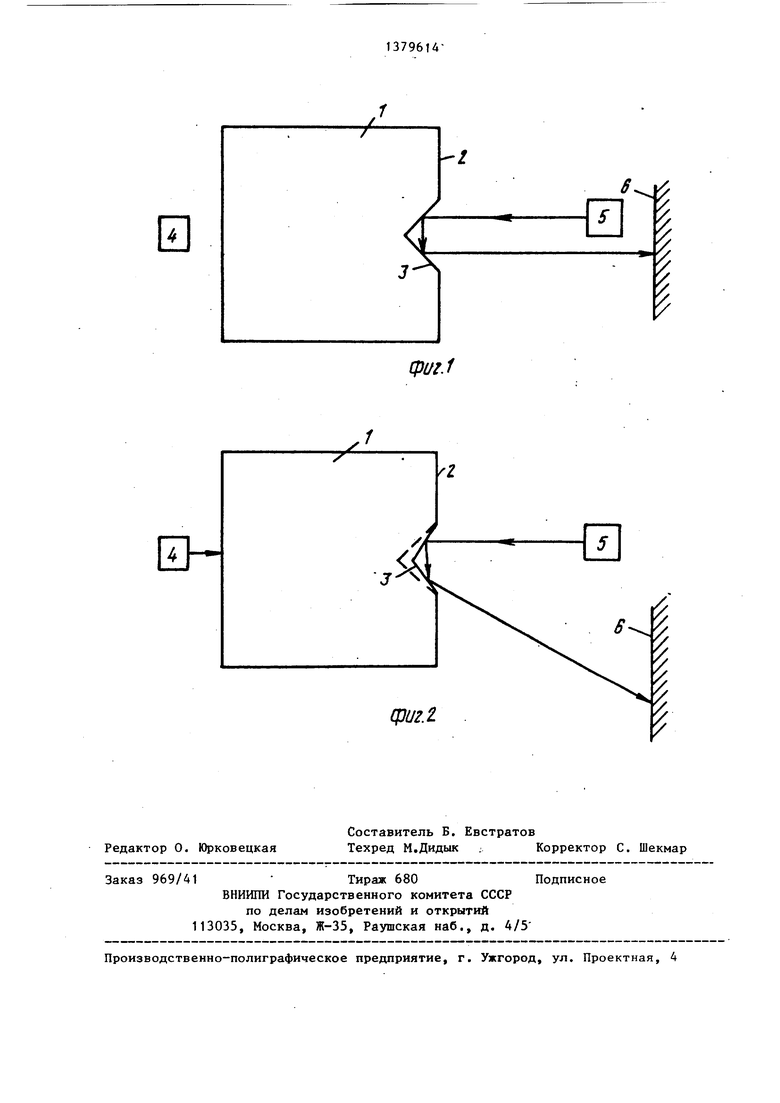

На фиг. 1 приведена схема реали- зации способа; на фиг. 2 - ход лучей при измерении деформации изделия.

В изделии 1 (фиг.1) на поверхности 2 выполнен паз 3 призматической формы со светоотражающими гранями. Упругие волны в изделии возбуждают источником 4. От лазерного источника 5 тонкий слаборасходящийся луч направлен на одну из граней паза, а от другой грани вторично отраженный луч попадает на измерительный экран 6.

Способ осуществляется следующим образом.

В изделии 1 от источника 4 возбуждают ультразвуковую волну любым известным образом, например с помощью лазера, механическим сжатием или растяжением и т.д. Упругие колебания распространяются в изделии, достигая поверхности, при этом за счет деформаций внутренней структуры изделия деформируется полностью или локально в месте падения лазерного луча и призматический паз 3. Лазерный луч от источника 5, посланный на одну из граней паза, отражается от нее и попадает на вторую грань паза 3, от которой он вновь отражается и попадает на экран 6. Поскольку по отношению к первоначальной геометрии паза невозбужденного изделия (на фиг. 2 показано прерывистой линией) под воздействием упругих колебаний геометрия паза 3 в месте отражения лазерного луча изменяется, паз 3 деформируется, то отраженный луч смещается на экране 6, и по этому смещению судят о величине малых деформаций.

Деформация паза 3 может быть различной в зависимости, например, от дефектов, которые встречаются на пути упругой волны. Чтобы продефек-

е

5 0

5 0 5 о 5

0

тоскопировать по всей длине изделия, лазерный источник 5 смещается вдоль паза 3. Чтобы продефектоскопировать по высоте изделия, выполняют необходимое число пазов 3 по высоте изделия и повторяют смещение лазерного источника 5, отмечая отклонения отраженного луча на экране 6 по отношению к нейтральному положению отраженного луча невозбужденного изделия 1. В процессе измерений анализируется также спектральный состав колебаний отраженного луча на экранеВ зависимости от того, какой выбран угол между .гранями в призматическом пазу, нейтральное положение отраженного луча может быть различным. При прямом угле (фиг.1) вторично отраженный нейтральный луч параллелен лучу, направленному от источника 5 на одну из граней. Если угол паза выбран острым или тупым, то нейтральное положение смещается по отнощению к источнику вправо или влево. Выбор угла паза зависит от конкретных технологических условий дефектоскопии.

Чтобы увеличить амплитуду угла отклонения отраженного луча,, можно на начальном пути луча установить умножитель угла отклонения, который путем многократного полного внутреннего отклонения луча увеличивает амплитуду отклонения луча перед его попаданием на экран.

Формула изобретения Способ определения деформаций

поверхности изделия, заключающийся в том, что поверхность изделия облучают лазерным лучом, измеряют характеристики луча, отраженного от поверхности, по которым определяют деформации, отличающийся тем, что, с целью увеличения точности определения, перед облучением на поверхности изделия выполняют паз призматической формы и со светоотражающими гранями, на одну из которых направляют лазерный луч, и измеряют характеристики луча, отраженного от другой светоотражающей грани.

Фиг.1

(puz.l

| Способ ультразвукового контроля качества материалов и устройство для его осуществления | 1981 |

|

SU957099A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РЕПЛИКАЦИИ ВИРУСА В ПТИЧЬИХ ЭМБРИОНАЛЬНЫХ СТВОЛОВЫХ КЛЕТКАХ | 2006 |

|

RU2457253C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-07—Публикация

1986-07-04—Подача