Из уровня техники известно лазерное устройство для контроля параметров вибрации, описанное в авторском свидетельстве SU №1798627, МПК G01H 9/00, опубл. 28.02.1993 г., в котором пучок излучения падает на светоделитель, выполненный в виде обращенной основанием к лазеру пирамиды с двумя и более боковыми гранями и тупым углом при вершине, усеченной параллельно основанию. Через боковые грани светоделителя выходят четыре расходящихся пучка, пятый пучок проходит через верхнее малое основание пирамиды без преломления. На поверхности контролируемого объекта образуется пять световых пятен. Рассеянное объектом излучение попадает на зеркало и собирается объективом на чувствительной площадки ПЗС-матрицы фотоприемника, подключенного к монитору. Вибрация контролируемого объекта приводит к появлению на экране монитора отрезков прямых. Длина отрезков и их взаимное положение определяют амплитуду колебаний, ориентацию объекта в пространстве и его расстояние от светоделителя по оптической оси.

Недостатками данного аналога является то, что в данном способе используются несколько элементов, усложняющих настройку и первичную юстировку этих элементов. К таким деталям, к которым предъявляются высокие требования по качеству, относятся светоделитель, зеркало, полупрозрачная пластина.

Также из уровня техники известен автоколлимационный способ контроля ошибки стабилизатора оптических стабилизаторов, раскрытый в патенте RU №2622088, МПК G01H 9/00, опубл., 09.06.2017, заключающийся в том, что на стенд устанавливают контролируемое изделие и технологическое зеркало, отдельно устанавливают автоколлиматор, причем контролируемое изделие устанавливают с возможностью поворота относительно стенда и жестко закрепляют на стенде технологическое зеркало, при этом обеспечивают оптическую связь автоколлиматора, контролируемого изделия и технологического зеркала, производят юстировку системы, для этого подают на головное зеркало контролируемого изделия пучок света от автоколлиматора, который отражается от головного зеркала контролируемого изделия, попадает на технологическое зеркало, отражается от него и возвращается в автоколлиматор, далее совмещают автоколлимационное изображение марки автоколлиматора с перекрестием в наблюдательном приборе и принимают это изображение за ноль, производят движение стенда по заданной программе, при этом стенд совершает колебательные движения, по крайней мере, в одной плоскости, стабилизатор компенсирует движения стенда, на наблюдательном приборе наблюдают смещение изображения автоколлимационной марки автоколлиматора, снимают координаты смещения в угловой мере, отличающийся тем, что стенд совершает сложные колебательные движения в двух взаимно перпендикулярных плоскостях, далее через заданные равные промежутки времени снимают координаты смещения автоколлимационной марки по одной из перпендикулярных составляющих перекрестия наблюдательного прибора, по полученным данным строят график временной характеристики колебаний стабилизатора, рассчитывают частоту колебаний для каждой координаты смещения изображения автоколлимационной марки, вычисляют амплитудные значения амплитудно-частотной характеристики для каждого значения частоты в частотно временном спектре, строят график амплитудно-частотной характеристики и повторяют операции для второй перпендикулярной составляющей перекрестия наблюдательного прибора.

Недостатком данного аналога является то, что требует применения автоколлиматора, а также осуществления большого количества действий, усложняющих процесс проведения контроля и испытаний.

Наиболее близким по технической сущности является устройство для контроля параметров систем стабилизации головного зеркала, описанное в патенте BY №834, МПК G01C 25/00, опубл. 30.03.2003. Автоколлимационный способ контроля ошибки стабилизатора оптических стабилизаторов заключается в том, что на стенд устанавливают два контролируемых изделия и к каждому плоское зеркало, отдельно устанавливают автоколлиматор, причем контролируемые изделия устанавливают с возможностью поворота относительно стенда и жестко закрепляют на стенде плоские технологические зеркала, при этом обеспечивают оптическую связь автоколлиматора с каждым контролируемым изделием и со своим плоским технологическим зеркалом. Подают на головное зеркало каждого контролируемого изделия пучок света от автоколлиматора, который отражается от головного зеркала контролируемого изделия, попадает на плоское технологическое зеркало, отражается от него и возвращается в автоколлиматор, далее совмещают автоколлимационное изображение марки автоколлиматора с перекрестием в наблюдательном приборе, а именно в окуляре зрительной трубы, и принимают это изображение за ноль, производят движение стенда по заданной программе, при этом стенд совершает колебательные движения, в одной плоскости, стабилизатор компенсирует движения стенда, в наблюдательном приборе оператор наблюдает смещение изображения автоколлимационной марки автоколлиматора и снимает координаты смещения в угловой мере. С помощью электронного блока управления оператор задает требуемый режим движения стенда, устанавливая регуляторами исходное положение стенда, частоту и амплитуду его колебаний, и наблюдает за относительным перемещением изображений автоколлимационной марки в поле зрения автоколлимационной зрительной трубы только в горизонтальном или, после дополнительной перенастройки, только в вертикальном направлениях.

Недостатками наиболее близкого аналога является то, что данный аналог позволяет производить испытания только по одной плоскости единовременно, что значительно отличает такие условия от реальных условий эксплуатации, где движение осуществляется сразу по трем осям.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом настоящего изобретения является то, что заявленный способ оценки параметров стабилизации оптико-электронных систем позволяет осуществлять испытания систем стабилизации широкого ряда оптико-электронных комплексов по трем осям с высокой точностью в условиях, максимально приближенных к условиям реальной эксплуатации.

Указанный технический результат достигается за счет того, что способ оценки параметров стабилизации оптико-электронных систем характеризующийся тем, что испытываемое изделие, в состав которого входит гиростабилизированная платформа с установленными оптическими каналами и контрольным плоским зеркалом, закрепляют на установочной площадке, входящей в состав электромеханической части стенда синусоидальных колебаний таким образом, чтобы оси Y и Z электромеханической части стенда синусоидальных колебаний были параллельны осям Y и Z системы стабилизации гиростабилизированной платформы испытываемого изделия,

одновременно с этим на расстоянии (L) от фронтальной грани контрольного плоского зеркала, определенного программой испытаний устанавливают планшет, на котором, со стороны, обращенной к электромеханической части стенда синусоидальных колебаний, закрепляют масштабно-координатную бумагу,

после чего испытываемое изделие включают, обеспечивая переход его системы стабилизации в рабочий режим,

после этого на контрольное зеркало испытываемого изделия наводят луч лазера от внешнего источника излучения таким образом, чтобы отражение луча лазера падало на масштабно-координатную бумагу, закрепленную на ранее установленном планшете,

после чего проверяют наведение оптических каналов испытываемого изделия на отраженное пятно лазера на масштабно-координатной бумаге,

после этого на масштабно-координатной бумаге измеряют диаметр лазерного пятна в плоскости оси Y (dy) и диаметр лазерного пятна в плоскости оси Z (dz),

после этого стенд синусоидальных колебаний включают и формируют синусоидальные колебания по осям X, Y и Z, при этом сочетание величины и частоты синусоидальных колебаний определяют в соответствии с программой испытаний,

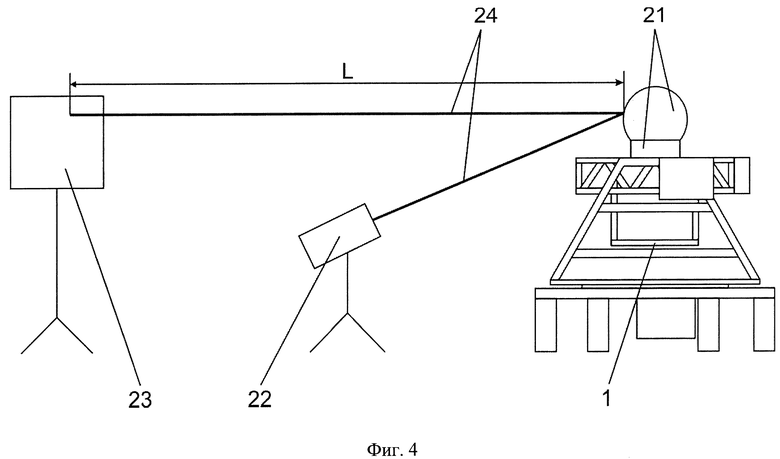

одновременно с этим на масштабно-координатной бумаге измеряют двойную амплитуду максимального отклонения лазерного луча в плоскости оси Y (Ау) и двойную амплитуду максимального отклонения лазерного луча в плоскости оси Z (Az),

после чего осуществляют расчет максимальной ошибки стабилизации по оси Y (ΔY) и расчет максимальной ошибки стабилизации по оси Z (ΔZ),

после чего сочетание величины и частоты синусоидальных колебаний по осям X, Y и Z изменяют на следующее сочетание величины и частоты синусоидальных колебаний, также определенное программой испытаний, а действия по измерению двойной амплитуды максимального отклонения лазерного луча и действия по расчету максимальной ошибки стабилизации для каждой из осей повторяют, после чего сочетание величины и частоты синусоидальных колебаний по осям X, Y и Z изменяют, на следующее сочетание величины и частоты синусоидальных колебаний, а все измерения и расчеты повторяют до тех пор пока не будут произведены расчеты максимальной ошибки стабилизации по оси Y (ΔY) и максимальной ошибки стабилизации по оси Z (ΔZ) для каждого сочетания величины и частоты синусоидальных колебаний по осям X, Y и Z, предусмотренного программой испытаний,

после этого, для каждой из осей вычисляют среднеквадратичную ошибку стабилизации (σ),

после чего осуществляют выключение испытываемого изделия и стенда синусоидальных колебаний,

после чего с стенда синусоидальных колебаний демонтируют испытываемое изделие.

В частности, расчет максимальной ошибки стабилизации по оси Y (ΔY) осуществляют по формуле ΔY=1/0,0194L(Ay-dy) и расчет максимальной ошибки стабилизации по оси Z (ΔZ) по формуле: ΔZ=1/0,0194L(Az-dz).

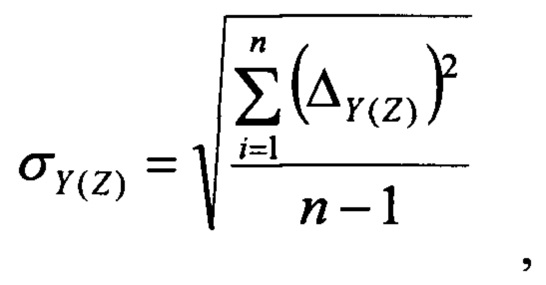

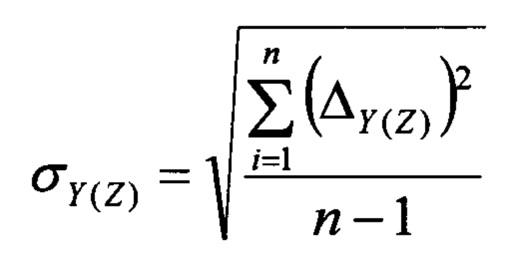

1. В частности, что расчет среднеквадратичной ошибки стабилизации для каждой из осей вычисляют по формуле

где n - это количество измеренных значений максимальной ошибки стабилизации по соответствующей оси..

Краткое описание чертежей.

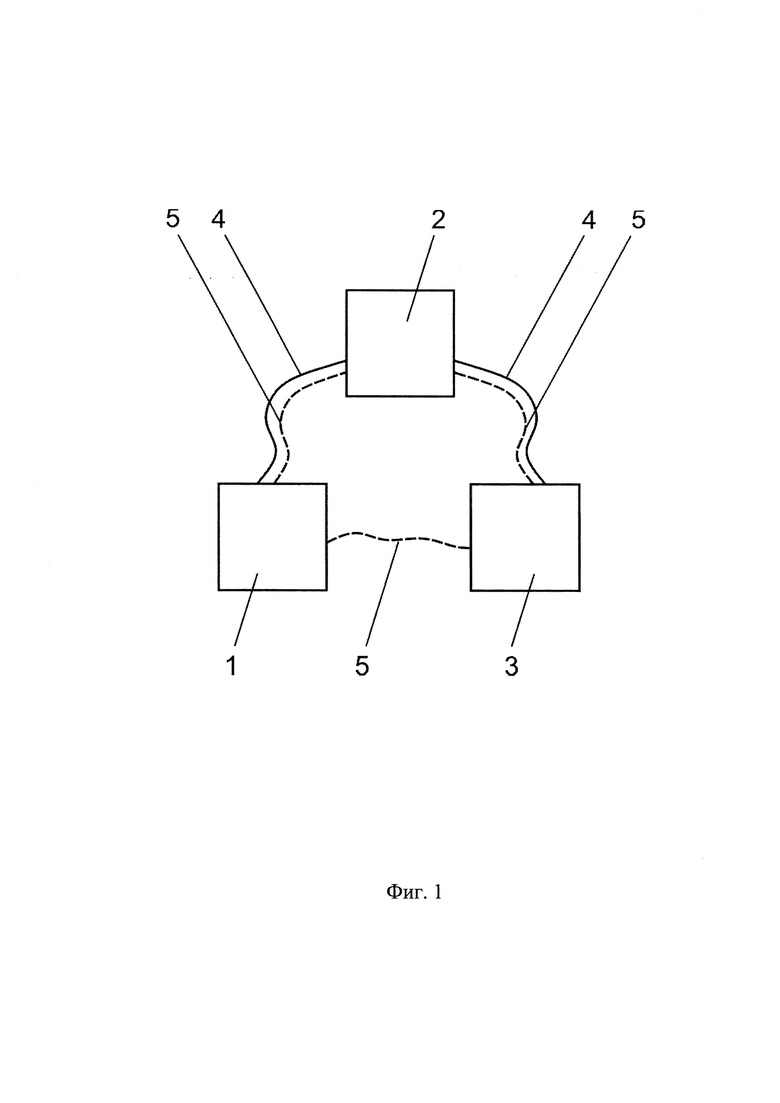

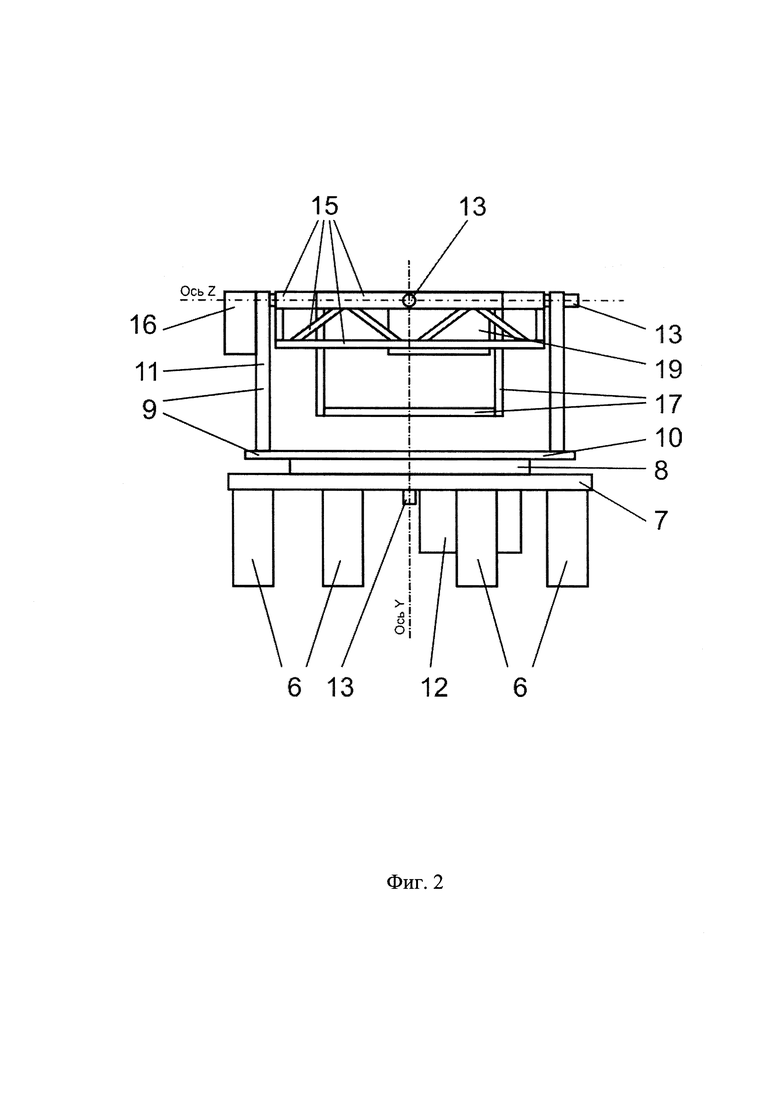

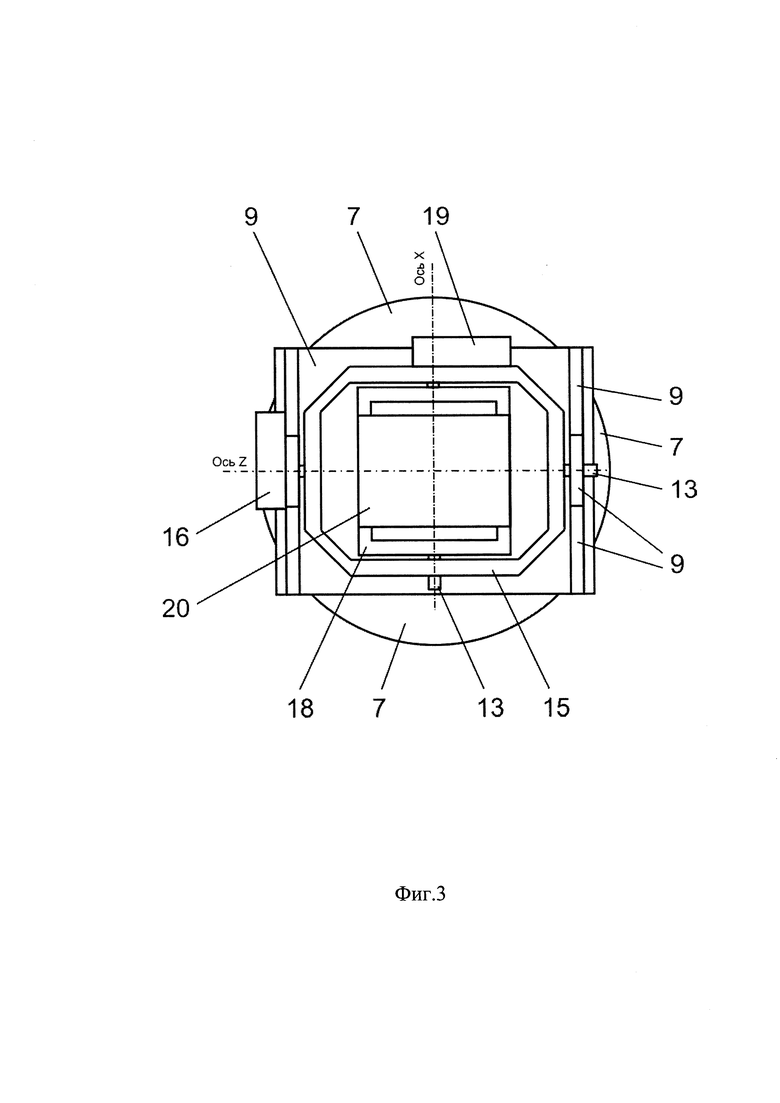

Фиг. 1 - Схематическое изображение стенда синусоидальных колебаний; Фиг. 2 - Электромеханическая часть стенда. Вид спереди; Фиг. 3 - Электромеханическая часть стенда, (вид сверху);

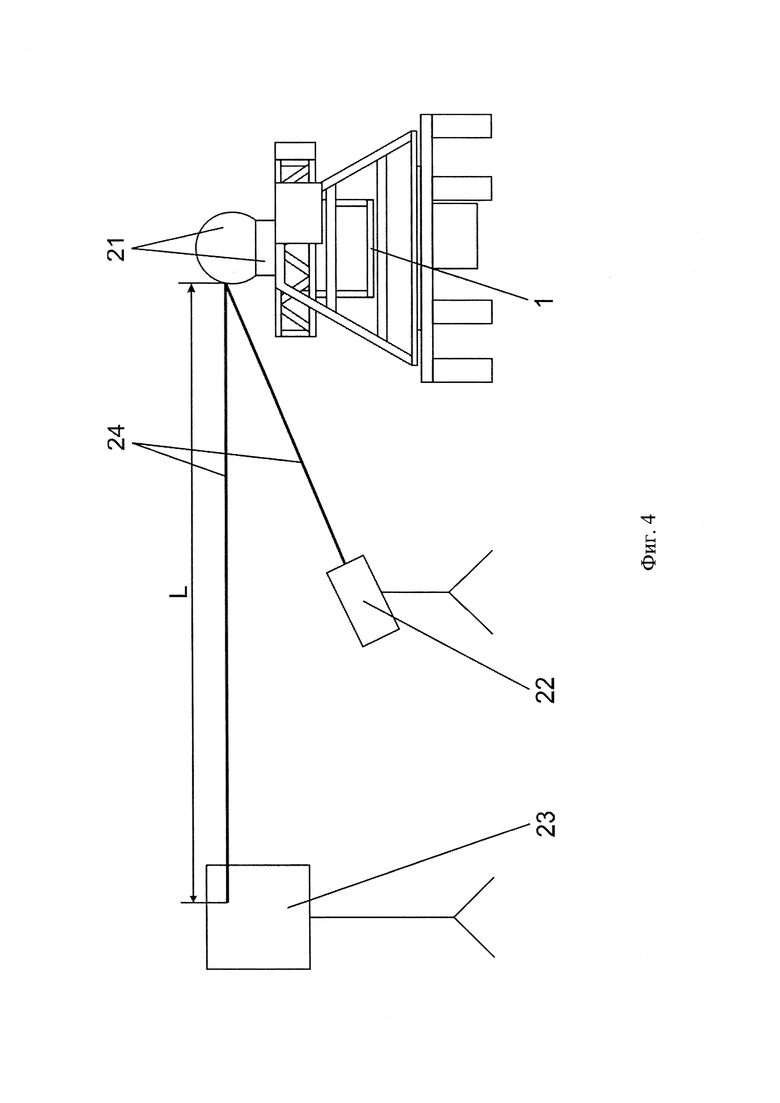

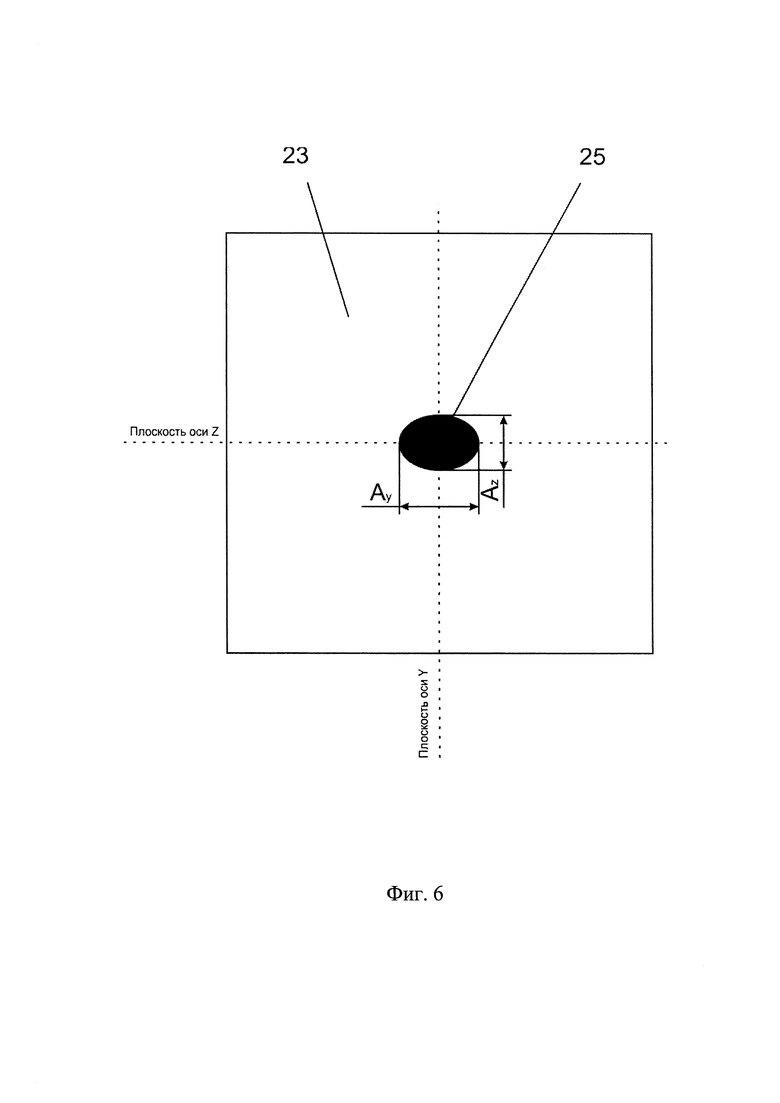

Фиг. 4 - Схематичное изображение траектории луча лазера во время испытаний;

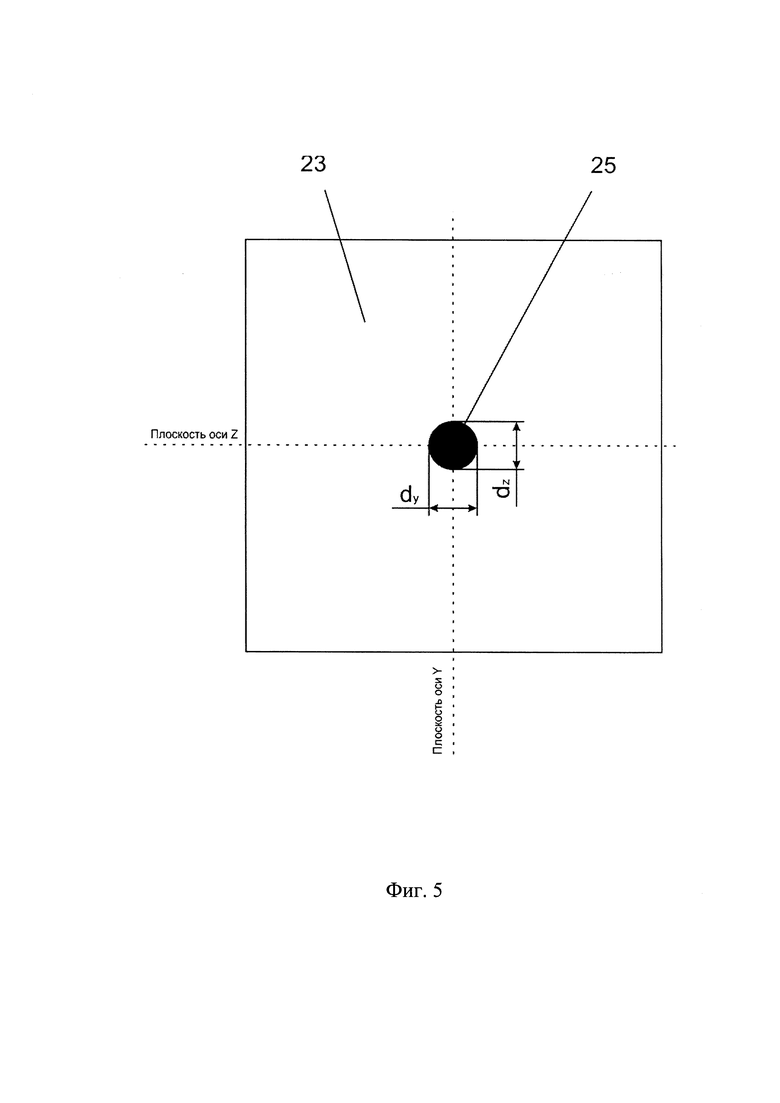

Фиг. 5 - Схематическое изображение пятна луча лазера на планшете при отсутствии синусоидальных колебаний по осям X, Y и Z;

Фиг. 6 - Схематическое изображение пятна луча лазера на планшете при наличии синусоидальных колебаний по осям X, Y и Z.

На фигурах обозначено: 1 - электромеханическая часть, 2 - стойка управления, 3 - пульт управления, 4 - кабели питания, 5 - кабели связи, 6 - стойки, 7 - основание, 8 - упорный погонный подшипник, 9 - опора оси Y, 10 - нижняя часть, 11 - стойка, 12 - привод оси Y, 13 - датчик угла, 14 - подшипник, 15 - опора оси Z, 16 - привод оси Z, 17 - платформа, 18 - опора оси X, 19 - привод оси X, 20 - установочная площадка, 21 - испиваемое изделие; 22 - внешний источник лазерного излучения; 23 - планшет; 24 - луч лазера; 25 - пятно лазера.

Осуществление изобретения.

Для осуществления способа применяют стенд синусоидальных колебаний, который содержит (Фиг. 1) электромеханическую часть 1, стойку управления 2 и пульт управления 3, при этом стойка управления 2 соединена с электромеханической частью 1 и пультом управления 3 с помощью кабелей питания 4 и кабелей связи 5, а электромеханическая часть 1 соединена с пультом управления 3 с помощью кабелей связи 5.

Электромеханическая часть 1 содержит (Фиг. 2, Фиг. 3) не менее трех стоек 6, каждая из которых выполнена с возможностью амортизации вибраций между электромеханической частью 1 и поверхностью, на которую электромеханическая часть 1 установлена, и с возможностью регулирования по высоте. К верхней части стоек 6 жестко, например, с помощью болтового соединения закреплено основание 7. Верхняя центральная часть основания 7 жестко, например, с помощью болтового соединения соединена с нижней частью упорного погонного подшипника 8, при этом верхняя часть погонного подшипника 8 жестко, например, с помощью болтового соединения соединена с нижней частью 10 опоры оси Y 9, состоящей из нижней части 10 и стоек 11. Снизу к основанию 7 жестко, например, с помощью болтового соединения прикреплен привод оси Y 12, выполненный с возможностью формирования и передачи углового вращения по оси Y на опору оси Y 9. Кроме того снизу к основанию 7 жестко, например, с помощью болтового соединения прикреплен датчик угла 13, выполненный с возможностью определения величины углового перемещения опоры оси Y 9 относительно основания 7 и передачи таких данных в пульт управления 3 через кабели связи 5. При этом датчик угла 13 представляет собой высокоточный датчик (энкодер) углового перемещения. В верхней части стоек 11 симметрично на одном уровне относительно нижней части 10 выполнены отверстия (на фигурах не представлены), в которые через подшипники 14 установлена опора оси Z 15 таким образом, что центр опоры оси Z 15 расположен на оси Y таким образом, что оси вращения опор Y и Z лежат в одной плоскости. На наружной плоскости одной из стоек 11 жестко, например, с помощью болтового соединения закреплен привод оси Z 16, выполненный с возможностью формирования и передачи углового вращения по оси Z на опору оси Z 15. Кроме того, на одной из стоек 11 жестко, например, с помощью болтового соединения, закреплен датчик угла 13, выполненный с возможностью определения величины углового перемещения опоры оси Z 15 относительно опоры оси Y 9 и передачи таких данных в пульт управления 3 через кабели связи 5. К опоре оси X 18 разъемно, например, с помощью болтов прикреплена платформа 17, таким образом, что вместе они образуют двухуровневую стойку, выполненную с возможностью установки на платформу 17 и закрепления на ней электронных блоков из состава испытываемых оптико-электронных комплексов. По центру передней и задней граней (на фигурах не представлены) опоры оси Z 15, перпендикулярно к оси Z, выполнены симметричные отверстия (на фигурах не представлены), в которые через подшипники 14 установлена опора оси X 18, таким образом, что ось вращения опоры X 18 проходит через точку пересечения осей вращения опор оси Y 9 и опоры оси Z 15. На наружной плоскости одной из боковых граней опоры оси Z 15 жестко, например, с помощью болтового соединения закреплен привод оси X 19, выполненный с возможностью формирования и передачи углового вращения по оси X на опору оси X 18. На одной из боковых граней опоры оси Z 15 жестко, например, с помощью болтового соединения закреплен датчик угла 13, выполненный с возможностью определения величины углового перемещения опоры оси X 19 относительно опоры оси Z 15 и передачи таких данных в пульт управления 3 через кабели связи 5. К верхней плоскости опоры оси X 18 разъемно, например, с помощью болтов, закреплена установочная площадка 20, в которой выполнены отверстия (на фигурах не представлены), предназначенные для разъемной фиксации на стенде синусоидальных колебаний испытываемого оптико-электронного комплекса и для прокладки кабелей между испытываемым оптико-электронным комплексом и его электронными блоками, закрепляемыми на платформе 17.

Стойка управления 2, выполнена в виде отдельного модуля, с возможностью формирования сочетания величины и частоты синусоидальных колебаний независимо для каждой из осей.

Испытываемое изделие 21, в состав которого входит гиростабилизированная платформа с установленными оптическими каналами и контрольным плоским зеркалом (на фигурах не отображены), закрепляют на установочной площадке 20 стенда синусоидальных колебаний таким образом, чтобы оси Y и Z стенда синусоидальных колебаний были параллельны осям Y и Z системы стабилизации гиростабилизированной платформы испытываемого изделия.

Одновременно с этим на расстоянии (L) от фронтальной грани контрольного плоского зеркала, входящего в состав испытываемого изделия 21, определенного программой испытаний устанавливают планшет 23, на котором, со стороны, обращенной к электромеханической части 1 стенда синусоидальных колебаний, закрепляют масштабно-координатную бумагу (на фигурах не отображена).

После чего испытываемое изделие 21 включают, обеспечивая переход его системы стабилизации в рабочий режим.

После этого на контрольное зеркало испытываемого изделия 21 наводят луч лазера 24 от внешнего источника излучения таким образом, чтобы отражение луча лазера 24 падало на масштабно-координатную бумагу, закрепленную на ранее установленном планшете 23 и формировало пятно лазера 25.

После чего проверяют наведение оптических каналов испытываемого изделия 21 на пятно лазера 25 на масштабно-координатной бумаге (на фигурах не отображена).

После этого на масштабно-координатной бумаге измеряют диаметр пятна лазера 25 в плоскости оси Y (dy) и диаметр пятна лазера 25 в плоскости оси Z (dz).

После этого стенд синусоидальных колебаний включают и формируют синусоидальные колебания по осям X, Y и Z, при этом сочетание величины и частоты синусоидальных колебаний определяют в соответствии с программой испытаний.

Одновременно с этим на масштабно-координатной бумаге наблюдают изменения размеров пятна лазера 25 и измеряют двойную амплитуду максимального отклонения лазерного луча в плоскости оси Y (Ау) и двойную амплитуду максимального отклонения лазерного луча в плоскости оси Z (Az).

После чего осуществляют расчет максимальной ошибки стабилизации по оси Y (ΔY) по формуле ΔY=1/0,0194L(Ay-dy) и расчет максимальной ошибки стабилизации по оси Z (ΔZ) по формуле: ΔZ=1/0,0194L(Az-dz).

После чего сочетание величины и частоты синусоидальных колебаний по осям X, Y и Z изменяют на следующее сочетание величины и частоты синусоидальных колебаний, также определенное программой испытаний, а действия по измерению двойной амплитуды максимального отклонения лазерного луча 24 и действия по расчету максимальной ошибки стабилизации для каждой из осей повторяют. Данный этап повторяют до тех пор, пока не будут произведены расчеты максимальной ошибки стабилизации по оси Y (ΔY) и максимальной ошибки стабилизации по оси Z (ΔZ) для каждого сочетания величины и частоты синусоидальных колебаний по осям X, Y и Z, предусмотренного программой испытаний.

После того, как будут произведены расчеты максимальной ошибки стабилизации по оси Y (ΔY) и максимальной ошибки стабилизации по оси Z (ΔZ) для каждого сочетания величины и частоты синусоидальных колебаний по осям X, Y и Z, предусмотренного программой испытаний, для каждой из осей вычисляют среднеквадратичную ошибку стабилизации (σ) по формуле:

где n - это количество измеренных значений максимальной ошибки стабилизации по соответствующей оси.

После чего осуществляют выключение испытываемого изделия 21 и стенда синусоидальных колебаний.

После чего от установочной площадки 20 демонтируют испытываемое изделие 21, а в случае если на платформе 17 были закреплены его внешние модули, такие внешние модули также демонтируют с платформы 17.

Выполнение стоек 6 с возможностью амортизации вибраций и регулирования по высоте позволяет установить в требуемое, например, горизонтальное положение основание 7, что позволяет исключить ошибки точности измерений в ходе испытаний, которые могут возникнуть вследствие установки электромеханической части 1 на основание имеющее угол наклона и повысить устойчивость электромеханической части 1 в целом, при этом одновременно исключить ошибки точности измерений в ходе испытаний, которые могут возникнуть вследствие влияния внешних вибраций, вызванных, например сейсмической активностью, движением транспорта либо работой промышленного оборудования, что в совокупности значительно повышает точность испытаний.

Стойка управления 2, выполнена в виде отдельного модуля, с возможностью формирования сочетания величины и частоты синусоидальных колебаний независимо для каждой из осей. При этом задают параметры и контролируют исполнение такого закона изменения периода колебаний с помощью пульта управления 3. Данное техническое решение позволяет динамически в ходе испытаний менять период колебаний независимо для каждой из осей в рамках заданной амплитуды качения, учитывать частоту вибраций носителя испытываемого оптико-электронного комплекса, в том числе резонансные частоты, присущие такому носителю, что повышает точность результатов испытаний в целом, так как расширяет диапазон возможных режимов испытаний и позволяет проводить испытания в режимах, максимально приближенным к режимам реальной эксплуатации испытываемых изделий.

Выполнение установочной площадки 20 съемной упрощает размещение испытываемых оптико-электронных комплексов на стенде синусоидальных колебаний, а также позволяет изготавливать и устанавливать установочные площадки, совместимые с любыми видами как существующих, так и перспективных оптико-электронных комплексов.

Закрепление на опоре оси X 18 платформы 17, таким образом, что вместе они образуют двухуровневую стойку, выполненную с возможностью установки на платформу 17 и закрепления на ней электронных блоков из состава испытываемых оптико-электронных комплексов позволяет одновременно с испытанием части оптико-электронного комплекса, содержащей оптические каналы, например ТВ-камеру, производить в идентичном режиме и испытания внешних модулей оптико-электронного комплекса, например, вычислителя, что сокращает совокупное время проведения испытаний и позволяет избежать ошибок измерений в ходе испытаний, которые могут возникнуть вследствие различий в режимах при проведении испытаний части оптико-электронного комплекса, содержащей оптические каналы отдельно от испытаний внешних модулей такого оптико-электронного комплекса.

Установка опоры оси X, опоры оси Y и опоры оси Z таким образом, что их оси вращения имеют одну общую точку, позволяет упростить процедуру вычислений, необходимых для определения и формирования режимов испытаний, а также исключить возможные ошибки, которые могут возникнуть в ходе таких расчетов, что повышает точность испытаний в целом.

Реализацию способа оценки параметров стабилизации оптико-электронных систем осуществляли на одном из промышленных предприятий, оснащенного требуемым стендом синусоидальных колебаний.

Испытываемое изделие, в состав которого входит гиростабилизированная платформа с установленными оптическими каналами и контрольным плоским зеркалом, закрепляли на установочной площадке стенда синусоидальных колебаний таким образом, чтобы оси Y и Z стенда синусоидальных колебаний были параллельны осям Y и Z системы стабилизации гиростабилизированной платформы испытываемого изделия.

Одновременно с этим на расстоянии (L) от фронтальной грани контрольного плоского зеркала, определенного программой испытаний устанавливали планшет, на котором, со стороны, обращенной к стенду синусоидальных колебаний, закрепляли масштабно-координатную бумагу.

После чего испытываемое изделие включали, обеспечивая переход его системы стабилизации в рабочий режим.

После этого на контрольное зеркало испытываемого изделия наводили луч лазера от внешнего источника излучения таким образом, чтобы отражение луча лазера падало на масштабно-координатную бумагу, закрепленную на ранее установленном планшете.

После чего проверяли наведение оптических каналов испытываемого изделия на отраженное пятно лазера на масштабно-координатной бумаге.

После этого на масштабно-координатной бумаге измеряли диаметр лазерного пятна в плоскости оси Y (dy) и диаметр лазерного пятна в плоскости оси Z (dz).

После этого стенд синусоидальных колебаний включали и формировали синусоидальные колебания по осям X, Y и Z, при этом сочетание величины и частоты синусоидальных колебаний определяли в соответствии с программой испытаний.

Одновременно с этим на масштабно-координатной бумаге измеряли двойную амплитуду максимального отклонения лазерного луча в плоскости оси Y (Ау) и двойную амплитуду максимального отклонения лазерного луча в плоскости оси Z (Az).

После чего осуществляли расчет максимальной ошибки стабилизации по оси Y (ΔY) по формуле ΔY=1/0,0194L(Ay-dy) и расчет максимальной ошибки стабилизации по оси Z (ΔZ) по формуле: ΔZ=1/0,0194L(Az-dz).

После чего сочетание величины и частоты синусоидальных колебаний по осям X, Y и Z изменяли на следующее сочетание величины и частоты синусоидальных колебаний, также определенное программой испытаний, а действия по измерению двойной амплитуды максимального отклонения лазерного луча и действия по расчету максимальной ошибки стабилизации для каждой из осей повторяли. Данный этап повторяли до тех пор пока не были произведены расчеты максимальной ошибки стабилизации по оси Y (ΔY) и максимальной ошибки стабилизации по оси Z (ΔZ) для каждого сочетания величины и частоты синусоидальных колебаний по осям X, Y и Z, предусмотренного программой испытаний.

После того, как были произведены расчеты максимальной ошибки стабилизации по оси Y (ΔY) и максимальной ошибки стабилизации по оси Z (ΔZ) для каждого сочетания величины и частоты синусоидальных колебаний по осям X, Y и Z, предусмотренного программой испытаний, для каждой из осей вычисляли среднеквадратичную ошибку стабилизации (σ) по формуле:

где n - это количество измеренных значений максимальной ошибки стабилизации по соответствующей оси.

После чего осуществляли выключение испытываемого изделия и стенда синусоидальных колебаний.

После чего со стенда синусоидальных колебаний демонтировали испытываемое изделие.

В результате была подтверждена возможность динамически в ходе испытаний менять период колебаний независимо для каждой из осей в рамках заданной амплитуды качения, учитывать частоту вибраций носителя испытываемого оптико-электронного комплекса, в том числе резонансные частоты, присущие такому носителю, при этом отслеживать изменения двойной амплитуды максимального отклонения лазерного луча в двух плоскостях и на основании замеров таких измерений точно рассчитывать значения ошибки стабилизации, то есть производить оценку данного параметра в условиях, максимально приближенным к режимам реальной эксплуатации испытываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ НА ОБЪЕКТ | 2005 |

|

RU2301496C1 |

| АВТОКОЛЛИМАЦИОННЫЙ СПОСОБ КОНТРОЛЯ ОШИБКИ СТАБИЛИЗАЦИИ ОПТИЧЕСКИХ СТАБИЛИЗАТОРОВ | 2016 |

|

RU2622088C1 |

| СТЕНД ДЛЯ ОТРАБОТКИ ТОЧНЫХ КОНТУРОВ НАВЕДЕНИЯ ОПТИЧЕСКИХ ОСЕЙ КВАНТОВО-ОПТИЧЕСКИХ СИСТЕМ | 2011 |

|

RU2464541C1 |

| СТЕНД СИНУСОИДАЛЬНЫХ КОЛЕБАНИЙ | 2024 |

|

RU2823550C1 |

| Способ калибровки мобильных 3D-координатных средств измерений и устройство для его реализации | 2018 |

|

RU2710900C1 |

| ОПТИЧЕСКОЕ ТРЕХКООРДИНАТНОЕ УСТРОЙСТВО КОНТРОЛЯ ВИБРОСМЕЩЕНИЙ | 1996 |

|

RU2137097C1 |

| ПОВЕРОЧНЫЙ КОМПЛЕКС КООРДИНАТНЫХ ПРИБОРОВ И ИЗМЕРИТЕЛЬНЫХ СИСТЕМ | 2012 |

|

RU2494346C1 |

| Способ и устройство автоматической юстировки зеркальных телескопов | 2017 |

|

RU2690723C1 |

| УСТРОЙСТВО НАВЕДЕНИЯ ЛАЗЕРНОГО ЛУЧА | 2001 |

|

RU2224270C2 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033602C1 |

Изобретение относится к стабилизации оптико-электронных систем. Способ оценки параметров стабилизации оптико-электронных систем включает установку испытываемого изделия с гиростабилизированной платформой, с оптическими каналами и контрольным плоским зеркалом, на площадке стенда синусоидальных колебаний при этом её оси Y и Z параллельны осям Y и Z системы стабилизации, на расстоянии от плоского зеркала устанавливают масштабно-координатную бумагу, переводят систему стабилизации изделия в рабочий режим, на контрольное зеркало наводят луч лазера внешнего источника, так чтобы отражение луча падало на бумагу, проверяют наведение оптических каналов на пятно лазера на бумаге, измеряют диаметры лазерного пятна в плоскости оси Y (dy) и оси Z (dz), формируют синусоидальные колебания стенда по осям X, Y и Z и одновременно на бумаге измеряют двойную амплитуду максимального отклонения луча в плоскости оси Y (Ау) и оси Z (Az), далее рассчитывают максимальную ошибку стабилизации по оси Y (ΔY) и оси Z (ΔZ), повторяют измерения и расчеты для других параметров колебаний, далее для каждой из осей вычисляют среднеквадратичную ошибку стабилизации (σ). Технический результат - повышение точности в условиях, приближенным к реальным. 2 з.п. ф-лы, 6 ил.

1. Способ оценки параметров стабилизации оптико-электронных систем, характеризующийся тем, что испытываемое изделие, в состав которого входит гиростабилизированная платформа с установленными оптическими каналами и контрольным плоским зеркалом, закрепляют на установочной площадке, входящей в состав электромеханической части стенда синусоидальных колебаний таким образом, чтобы оси Y и Z электромеханической части стенда синусоидальных колебаний были параллельны осям Y и Z системы стабилизации гиростабилизированной платформы испытываемого изделия, одновременно с этим на расстоянии (L) от фронтальной грани контрольного плоского зеркала, определенного программой испытаний, устанавливают планшет, на котором, со стороны, обращенной к электромеханической части стенда синусоидальных колебаний, закрепляют масштабно-координатную бумагу, после чего испытываемое изделие включают, обеспечивая переход его системы стабилизации в рабочий режим, после этого на контрольное зеркало испытываемого изделия наводят луч лазера от внешнего источника излучения таким образом, чтобы отражение луча лазера падало на масштабно-координатную бумагу, закрепленную на ранее установленном планшете, после чего проверяют наведение оптических каналов испытываемого изделия на отраженное пятно лазера на масштабно-координатной бумаге, после этого на масштабно-координатной бумаге измеряют диаметр лазерного пятна в плоскости оси Y (dy) и диаметр лазерного пятна в плоскости оси Z (dz), после этого стенд синусоидальных колебаний включают и формируют синусоидальные колебания по осям X, Y и Z, при этом сочетание величины и частоты синусоидальных колебаний определяют в соответствии с программой испытаний, одновременно с этим на масштабно-координатной бумаге измеряют двойную амплитуду максимального отклонения лазерного луча в плоскости оси Y (Ау) и двойную амплитуду максимального отклонения лазерного луча в плоскости оси Z (Az), после чего осуществляют расчет максимальной ошибки стабилизации по оси Y (ΔY) и расчет максимальной ошибки стабилизации по оси Z (ΔZ), после чего сочетание величины и частоты синусоидальных колебаний по осям X, Y и Z изменяют на следующее сочетание величины и частоты синусоидальных колебаний, также определенное программой испытаний, а действия по измерению двойной амплитуды максимального отклонения лазерного луча и действия по расчету максимальной ошибки стабилизации для каждой из осей повторяют, после чего сочетание величины и частоты синусоидальных колебаний по осям X, Y и Z изменяют на следующее сочетание величины и частоты синусоидальных колебаний, а все измерения и расчеты повторяют до тех пор, пока не будут произведены расчеты максимальной ошибки стабилизации по оси Y (ΔY) и максимальной ошибки стабилизации по оси Z (ΔZ) для каждого сочетания величины и частоты синусоидальных колебаний по осям X, Y и Z, предусмотренного программой испытаний, после этого для каждой из осей вычисляют среднеквадратичную ошибку стабилизации (σ), после чего осуществляют выключение испытываемого изделия и стенда синусоидальных колебаний, после чего со стенда синусоидальных колебаний демонтируют испытываемое изделие.

2. Способ оценки параметров стабилизации оптико-электронных систем по п. 1, отличающийся тем, что расчет максимальной ошибки стабилизации по оси Y (ΔY) осуществляют по формуле: ΔY=1/0,0194L(Ay-dy) и расчет максимальной ошибки стабилизации по оси Z (ΔZ) по формуле: ΔZ=1/0,0194L(Az-dz).

3. Способ оценки параметров стабилизации оптико-электронных систем по п. 1, отличающийся тем, что расчет среднеквадратичной ошибки стабилизации (σ) для каждой из осей вычисляют по формуле

где n - это количество измеренных значений максимальной ошибки стабилизации по соответствующей оси.

| Катодная лампа | 1924 |

|

SU834A1 |

| US 5350134 A1, 27.09.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОТИОФЕНА | 0 |

|

SU202176A1 |

| АВТОКОЛЛИМАЦИОННЫЙ СПОСОБ КОНТРОЛЯ ОШИБКИ СТАБИЛИЗАЦИИ ОПТИЧЕСКИХ СТАБИЛИЗАТОРОВ | 2016 |

|

RU2622088C1 |

| Гиростабилизированный кварцевый гравиметр и способ его калибровки | 2015 |

|

RU2619132C1 |

| Материал для облицовки стен и других поверхностей здания | 1948 |

|

SU75035A1 |

Авторы

Даты

2024-09-27—Публикация

2024-04-16—Подача