Изобретение относится к химической технологии, связанной с нанесением покрытий на изделия путем их обработки потоком нагретых порошкооб- разных частиц, и может быть использовано в энергетической, машиностроительной и других отраслях, промышленности.

Целью изобретения является повы- шение качества напыления.

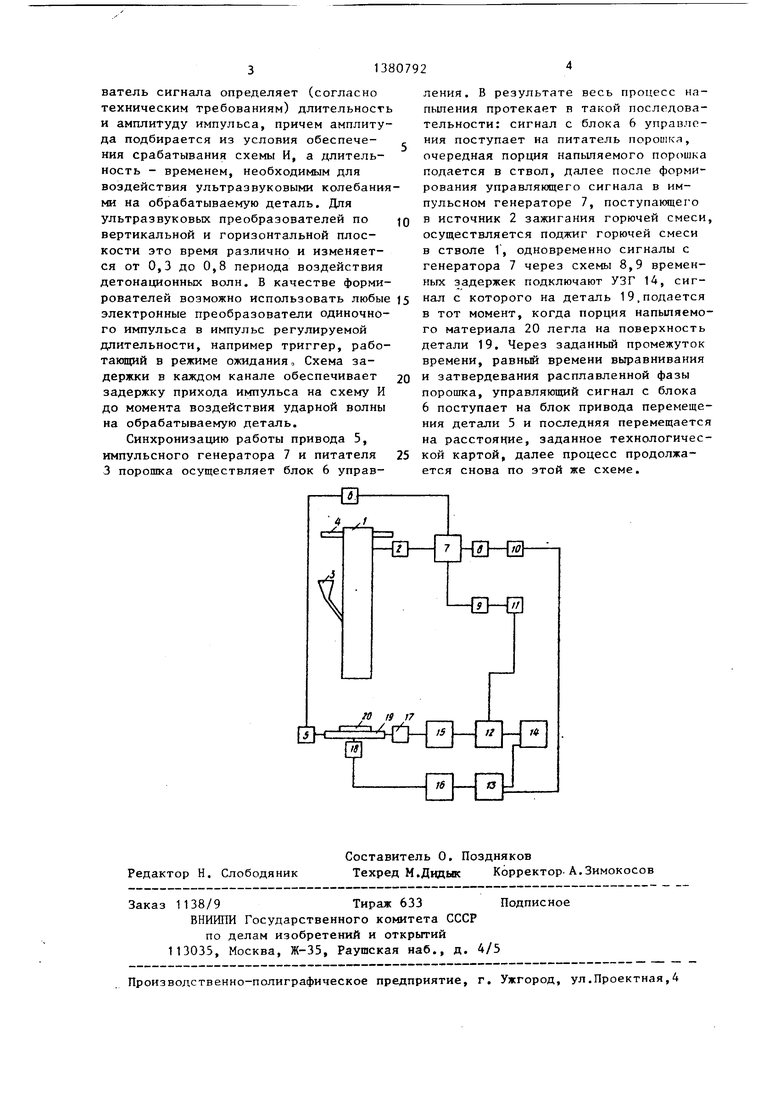

На чертеже изображено устройство для детонационного напыления, общий вид.

Устройство состоит из ствола 1 с источником 2 зажигания, питателя 3, трубопроводов 4 для подачи газовой смеси, привода 5 перемещения напыляемой детали, блока 6 управления, импульсного генератора 7, двух схем 8,9 задержек, двух формирователей 10,11, двух схем И 12,13, ультразвукового генератора (УЗГ) 14, из двух магнитострикционных преобразователей 15,16, двух узлов 17,18 крепления магнитострикционных преобразователей к напыляемой детали 19. При этом вход источника 2 зажигания горючей смеси соединен с первым выходом импульсного генератора 7, второй и тре тий выходы которого соединены через первую 8 и вторую 9 схемы задержек и далее через первый 10 и второй 11 формирователи - с управляющими входами первой 13 и второй 12 схем И, входы которых подключены к выходу ультразвукового генератора 14, а каж дьй выход - к магнитострикционным преобразователям 16 и 15, жестко соединенным узлами 17,18 крепления с на пыпяемой деталью 19.

Устройство работает следующим образом.

Горючая смесь,поступающая в ствол 1 устройства через трубопровод 4, воспламеняется источником 2 зажигания, управляющий импульс на который подается с импульсного генератора 7. В результате воспламенения смеси кислорода и горючего газа в стволе об- разуется детонационная волна, котора совместно с ударной волной подхватывает порцию напыляемого материала, с высокой скоростью транспортирует нагретый до высокой температуры поро шок к напыляемой поверхности. При этом температура для каждого типа порошка подбирается таким образом. Чтобы 80-90% частиц оплавлялись только сверху, а центральное ядро их оставалось твердым. В момент контакта частицы, движущиеся со скоростью 800- 1000 м/с, с неподвижной подложкой центральное ее ядро внедряется в поверхность детали, а полурасплавленная фаза как бы осуществляет процесс микросварки под большим давлением, так как напыляемая структура единичного импульса имеет в сечении конус, большее основание которого располагается на подложке, а вершина направляется в сторону, противоположную движению потока частиц, то суммарная напьшенная поверхность является неоднородной. Верхушка конуса и основания охлаждаются быстрее, чем середина. Эта неравномерность температуры отрицательно отражается на качестве напыления, особенно на формировании наиболее ответственного переходного слоя от подложки к напыляемому мате- риалу. Для получения равномерного покрытия необходимо, чтобы жидкая фаза равномерно распределялась по всей поверхности единичного напыляемого пятна о Это возможно осуществлять с помощью формирования на поверхности полужидкой застывающей фазы стоячих волн ультразвукового диапазона. В результате обеспечивается равномерность застывания и кристаллизации одновременно всей поверхности единичного напыляемого пятна, а следовательно, обеспечивается возможность увеличивать производительность напыления за счет сокращения времени застывания жидкой фазы предьщущего импульса напыления.

Такой процесс осуществляется следующим образом. Импульсы с генератора 7 через схему 8 и 9 поступают соответственно на схемы 10 и 11, которые обеспечивают пропускание импульсов УЗГ 14 на напыляемую деталь 19. Причем ультразвуковые колебания детали обеспечиваются по вертикали и горизонтали через магнитострикционные преобразователи 3 и 16, жестко закрепленные к платформе с деталью к нижней и боковой поверхности. Зареп- ление данных преобразователей возможно осуществить, например, с помощью струбцины. Сигналы с УЗГ 14 проходят на преобразователи через две схемы И 12-13, время открытия каждой из которых определяется формирователем сигнала по каждому каналу. Формирователь сигнала определяет (согласно техническим требованиям) длительност и амплитуду импульса, причем амплитуда подбирается из условия обеспечения срабатывания схемы И, а длительность - временем, необходимым для воздействия ультразвуковыми колебаниями на обрабатываемую деталь. Для ультразвуковых преобразователей по вертикальной и горизонтальной плоскости это время различно и изменяется от 0,3 до 0,8 периода воздействия детонационных волн. В качестве формирователей возможно использовать любые электронные преобразователи одиночного импульса в импульс регулируемой длительности, например триггер, работающий в режиме ожидания Схема задержки в каждом канале обеспечивает задержку прихода импульса на схему И до момента воздействия ударной волны на обрабатываемую детгшь.

Синхронизацию работы привода 5, импульсного генератора 7 и питателя 3 порошка осуществляет блок 6 управления. В результате весь процесс напыления протекает в такой последовательности: сигнал с блока 6 управления поступает на питатель порошка, очередная порция напыляемого порошка подается в ствол, далее после формирования управляющего сигнала в импульсном генераторе 7, поступающего в источник 2 зажигания горючей смеси осуществляется поджиг горючей смеси в стволе 1, одновременно сигналы с генератора 7 через схемы 8,9 временных задержек подключают УЗГ 14, сигнал с которого на деталь 19.подается в тот момент, когда порция напыляемого материала 20 легла на поверхность детали 19. Через заданный промежуток времени, равный времени выравнивания и затвердевания расплавленной фазы порошка, управляющий сигнал с блока 6 поступает на блок привода перемещения детали 5 и последняя перемещается на расстояние, заданное технологической картой, далее процесс продолжается снова по этой же схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прецизионного напыления детонационных покрытий | 1981 |

|

SU993128A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2140334C1 |

| Импульсная камера сгорания | 1990 |

|

SU1728582A1 |

| Устройство для напыления покрытий | 1978 |

|

SU753479A1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2007 |

|

RU2350403C1 |

| ЛАБИРИНТНОЕ УСТРОЙСТВО ПОДАЧИ ГАЗА И СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОЙ ВСПЫШКИ В ДЕТОНАЦИОННОЙ ПУШКЕ | 1996 |

|

RU2176162C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2010615C1 |

| ИМПУЛЬСНЫЙ ПОРОШКОВЫЙ ПИТАТЕЛЬ ДЛЯ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2007 |

|

RU2342201C2 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| Установка для детонационного напыления порошковых материалов | 1975 |

|

SU551053A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Бартенев С,С | |||

| и др | |||

| Детонационные покрытия в машиностроении | |||

| Л.: Машиностроение, 1982, с.118-119. | |||

Авторы

Даты

1988-03-15—Публикация

1985-10-21—Подача