Область техники

[1] Настоящее изобретение относится к устройствам детонационного напыления и способам их применения, обеспечивающим эффективное нанесение защитных покрытий на поверхность изделий путем нагрева и ускорения дисперсных частиц продуктами детонации. Настоящее изобретение может использоваться в различных отраслях промышленности, в том числе для улучшения функциональных характеристик и увеличения срока службы деталей машин и механизмов.

Уровень техники

[2] Детонационное напыление является одной из разновидностей газотермического нанесения функциональных покрытий и представляет собой дискретный процесс нанесения порошкового покрытия на обрабатываемую деталь. Для реализации напыления детонационным способом сначала ствол устройства детонационного напыления заполняют взрывчатой газовой смесью. Затем в ствол устройства в виде порошка подают напыляемый материал, после чего у закрытого конца ствола производят поджиг взрывчатой газовой смеси, в результате чего возбуждается детонационная волна, распространяющаяся по стволу в направлении открытого конца ствола. Высокотемпературный поток продуктов детонации газовой смеси нагревает и ускоряет частицы напыляемого материала, которые при достижении обрабатываемой детали формируют слой покрытия на ее поверхности.

[3] При этом детонационное напыление по сравнению с другими методами напыления обладает рядом преимуществ. Оно позволяет использовать широкую номенклатуру напыляемых материалов, таких как металлы и их сплавы, оксиды, твердые сплавы на основе карбидов и др. Благодаря высокой скорости напыляемых частиц, детонационные покрытия обладают плотностью, близкой к плотности монолитного материала и высокой адгезией, а обрабатываемая деталь незначительно нагревается в процессе детонационного напыления.

[4] Одним из важнейших параметров, определяющих эффективность защитных свойств функциональных покрытий является его пористость. Чем меньше пористость покрытия, тем больше его прочность связи с обрабатываемой деталью, выше его твердость и износостойкость, лучше химическая защита или электроизоляция и т.д.

[5] Чрезвычайно важными факторами, определяющими срок службы покрытий, наносящихся методами газотермического напыления, являются характер (растягивающий или сжимающий) и уровень остаточных напряжений, образующихся в процессе формирования покрытия. В детонационных покрытиях, как и в любых покрытиях, полученных газотермическим напылением, из-за усадки расплавленного материала при его остывании накапливаются остаточные напряжения растяжения. Эти напряжения нейтрализуются в результате своеобразной дробеструйной обработки («пиннинг-эффекта») уже напыленного материала частицами, которые продолжают формировать общий слой покрытия. В зависимости от интенсивности пиннинг-эффекта растягивающее напряжение частично или полностью компенсируется, а при высокой интенсивности - образуется покрытие с напряжением сжатия. Интенсивность пиннинг-эффекта в значительной степени зависит от скорости частиц. Чем выше скорость частиц напыляемого порошка, тем больше компенсируется растяжение, а при достаточно высокой скорости частиц формируется покрытие с благоприятным уровнем сжатия, обеспечивающим повышенный ресурс работы напыленного покрытия.

[6] Известен патент на изобретение US2714563A (опубл. 02.08.1955 г.; МПК: B05B 7/20; C23C 4/12), в котором раскрывается способ и устройство, использующее волны детонации для напыления и других целей. Устройство, а именно детонационная пушка, содержит ствол, камеру смешения, сообщающуюся с указанным стволом, средства для раздельной подачи порций газообразного окислителя и топлива в указанную камеру и ствол, камеру воспламенения, расположенную между стволом и камерой смешения, непосредственно и непрерывно сообщающуюся с указанным стволом и указанной камерой смешения. Также детонационная пушка содержит средства для подачи частиц порошка одним из компонентов газовой смеси, образующейся в камере смешения, и средства для многократного повторения выстрелов в секунду, при этом ствол пушки имеет достаточную длину для возникновения в нем детонационной волны, которая разгоняет частицы порошка до высокой скорости. Недостатком такой детонационной пушки является то, что она имеет цилиндрический ствол постоянного сечения, что ограничивает возможности ускорения частиц напыляемого порошка и не дает возможность получить высокоплотное покрытие и избавиться от напряжений растяжения в формируемом покрытии.

[7] Также известен патент на изобретение RU1257912C (опубл. 10.05.1995 г.; МПК: B05B 7/20), в котором описывается устройство для детонационного нанесения покрытий, содержащее последовательно соединенные ствол, демпфирующую камеру, смесительную камеру с клапанами для дозировки смеси и продувки инертным газом, снабженными приводами. При этом с целью повышения ресурса и надежности, демпфирующая камера снабжена выпускным клапаном, установленным с возможностью соединения ее со стволом, впускным клапаном, установленным с возможностью соединения ее со смесительной камерой и стравливающим клапаном, установленным с возможностью соединения ее с атмосферой. Недостатком такой детонационной пушки является то, что она имеет цилиндрический ствол постоянного сечения, что ограничивает возможности ускорения частиц напыляемого порошка и не дает возможность получить высокоплотное покрытие и избавиться от напряжений растяжения в формируемом покрытии.

[8] В патенте RU2399431C1 (опубл. 17.02.2009 г.; МПК: B05B 7/20) описывается устройство для детонационного нанесения защитных покрытий на поверхности материалов и/или изделий. Установка для детонационного напыления покрытий содержит ствол, смесительную камеру, ствольный клапан и входные клапаны для подачи окислителя, горючего и инертного газов. При этом смесительная камера сообщена непосредственно с полостью ствола и через ствольный клапан соединена с двумя трубами, к одной из которых подсоединены входные клапаны окислителя и инертного газа, а к другой - горючего и инертного газов. Недостатком такой детонационной пушки является то, что она имеет цилиндрический ствол постоянного сечения, что ограничивает возможности ускорения частиц напыляемого порошка и не дает возможность получить высокоплотное покрытие и избавиться от напряжений растяжения в формируемом покрытии.

[9] В патенте на изобретение US4004735A (опубл. 25.12.1977 г.; МПК: B05B 1/24) описывается устройство для детонационного нанесения покрытий, включающее: взрывную камеру в виде трубы, дозатор для подачи порошка с выпускной трубой со струйным соплом, сообщающимися с пространством взрывной камеры, и кольцевую камеру предварительного сгорания, окружающую взрывную камеру вблизи ее закрытого конца, установленную таким образом что выпуск порошкообразного материала из сопла в пространство взрывной камеры сопровождается втягиванием порошкообразного материала из сопла в пространство взрывной камеры под действием вакуума создаваемого взрывом. При этом внутренняя поверхность стенок взрывной камеры в месте установки камеры предварительного сгорания имеет форму усеченного конуса, сужающегося к открытому концу камеры взрыва и соединяющегося с трубой взрывной камеры через цилиндрическую часть и поверхность с обратным конусом, который служит для выравнивания давления и поля скоростей потока по всему поперечному сечению взрывной камеры. Недостатком такого устройства является то, что начальный участок его взрывной камеры с переменным сечением используется лишь для выравнивания давления и поля скоростей потока по поперечному сечению взрывной камеры во время подачи порошкового материала в цилиндрическую часть взрывной камеры постоянного сечения, где происходит ускорение частиц порошка продуктами детонации, что ограничивает возможности ускорения частиц напыляемого порошка и не дает возможность получить высокоплотное покрытие и избавиться от напряжений растяжения в формируемом покрытии.

[10] Также известно устройство, описанное в патенте не изобретение RU2404860C2 (опубл. 27.11.2010 г.; МПК: B05B 7/20), представляющее собой ствол установки детонационного напыления. Ствол включает содержащие ствольные трубы казенную и дульную части, разделенные ствольной проставкой, а также кожух, имеющий средство подвода охлаждающей жидкости. При этом средство для подвода охлаждающей жидкости расположено в средней части ствола у основания дульной части, а ствол снабжен средством для создания прямого - возвратного потока охлаждающей жидкости в зазоре между кожухом охлаждения и ствольной трубой, которое выполнено в виде двух герметизирующих перегородок, установленных в дульной части ствола в зазоре между кожухом охлаждения и ствольной трубой вдоль оси ствола и не доходящих до дульного среза так, что имеются зазоры между торцевой частью ствола и упомянутыми перегородками. Недостатком такого устройства является то, что оно имеет цилиндрический ствол постоянного сечения, что ограничивает возможности ускорения частиц напыляемого порошка и не дает возможность получить высокоплотное покрытие и избавиться от напряжений растяжения в формируемом покрытии.

[11] Другим аналогом к заявляемому изобретению является устройство для детонационного нанесения покрытий, описанное в статье И.С. Батраева, Е.С. Прохорова, В.Ю. Ульяницкого «Разгон и нагрев порошковых частиц продуктами газовой детонации в каналах с коническим переходом» (Физика горения и взрыва. Т.50. 2014. № 3. С.78-86) с участием авторов настоящего патента. Описанное устройство содержит ствол с коническим переходом, состоящий из казенной и дульной секций, разделенных проставкой для инжекции порошка через отверстие в боковой стенке. Цилиндрическая казенная секция этого устройства по коническому переходу соединяется с цилиндрической дульной секций меньшего диаметра, что обеспечивает сокращение габаритов устройства без снижения скорости частиц напыляемого материала. В этом устройстве взрывчатой смесью заполняется казенная секция, и после возбуждения детонации путем поджига смеси свечой зажигания у закрытого конца продукты детонации захватывают инжектированный через дозаторную проставку порошок и ускоряют частицы порошка в цилиндрической дульной секции. Недостатком такого устройства является то, что его дульная секция выполнена в виде цилиндра постоянного сечения, что ограничивает возможности ускорения частиц напыляемого порошка и не дает возможность получить высокоплотное покрытие и избавиться от напряжений растяжения в формируемом покрытии.

Сущность изобретения

[12] Задачей настоящего изобретения является разработка устройства детонационного напыления и реализация способа его применения, обеспечивающих нанесение покрытий с увеличенной скоростью частиц напыляемого порошка.

[13] Указанная задача достигается благодаря такому техническому результату, как увеличение плотности покрытия (за счет уменьшения пористости) и исключение остаточных напряжений растяжения с формированием умеренного уровня напряжений сжатия в получаемом покрытии. Указанная задача достигается в том числе, но не ограничиваясь, благодаря:

• выполнению казенной секции ствола в виде прямого или сужающегося осесимметричного канала, а дульной секции ствола - в виде осесимметричного канала, имеющего расширяющийся участок в направления движения напыляемого порошка;

• заполнению казенной секции ствола взрывчатой смесью на 75-90% длины казенной секции;

• разделению казенной и дульной секций ствола проставкой для инжекции порошка через отверстия в боковой стенке.

[14] Более полно, технический результат достигается описанным устройством детонационного напыления, включающим ствол с газораспределительным устройством для подачи взрывчатой смеси со средством ее воспламенения и по крайней мере один дозатор для подачи порошка. При этом ствол включает по крайней мере казенную и дульную секцию. Дульная секция имеет выходное отверстие и выполнена таким образом, что включает участок, расширяющийся в направлении движения напыляемого порошка.

[15] При этом газораспределительное устройство необходимо для обеспечения подачи газового топлива в ствол устройства детонационного напыления. Средство воспламенения необходимо для поджига взрывчатой газовой смеси, в результате которого возбуждается детонационная волна. Дозатор для подачи порошка необходим для инжекции напыляемого материала в виде порошка в ствол устройства. Казенная секция ствола необходима для детонационного сжигания взрывчатой смеси, а дульная - для нагрева и ускорения частиц напыляемого порошкового материала потоком продуктов детонации, генерируемых в результате детонационного сжигания взрывчатой смеси в казенной секции. Причем, за счет того, что при движении продуктов детонации в расширяющемся канале дульной секции их скорость существенно увеличивается, и в результате их воздействия на порошок существенно увеличивается скорость частиц напыляемого порошка. Благодаря высокой скорости, частицы напыляемого порошка при достижении обрабатываемой детали формируют на ее поверхности плотное покрытие с низкой пористостью и без остаточных напряжений растяжения с умеренным уровнем напряжений сжатия.

[16] То, что устройство детонационного напыления может включать ствольный клапан, размещенный между газораспределительным устройством и входом в казенную секцию ствола, позволяет предотвращать «обратный удар» (проникновение продуктов детонации) в подводящие газовые магистрали во время взрыва (детонации) в стволе устройства.

[17] Устройство детонационного напыления может включать камеру смешения-зажигания, выполненную таким образом, что ее объем не превышает 10% объема казенной секции ствола. Она позволяет обеспечить смешение компонентов взрывчатой газовой смеси с однородностью не менее 95%.

[18] Между казенной и дульной секцией ствола может быть расположена проставка. Она может быть выполнена в виде осесимметричной втулки и включать по крайней мере один радиальный канал с отверстием. Дозатор и/или дозаторы порошка могут быть соединены с отверстием и/или отверстиями проставки соответственно. При этом казенная секция может соединяться с проставкой при помощи сужающегося переходного конуса, расположенного на конце казенной секции.

[19] То, что газораспределительное устройство может быть выполнено с возможностью заполнения казенной секции ствола взрывчатой смесью на 75-90% длины казенной секции, позволяет достичь еще большего эффекта увеличения скорости частиц напыляемого порошка.

[20] Дульная секция ствола может расширяться по всей своей длине. Также дульная секция может иметь участок цилиндрической формы и расширяющийся участок. При этом расширяющийся участок дульной секции может быть выполнен в виде усеченного конуса, или усеченного гиперболоида, или усеченного параболоида. В частности, дульная секция длиной 200-400 мм может иметь цилиндрическую часть длиной 20-150 мм и оставшийся участок, имеющий форму усеченного конуса. Угол конуса при этом может быть равен 2-8 градусов.

[21] Также технический результат достигается благодаря способу применения устройства детонационного напыления, по которому сначала заполняют взрывчатой смесью казенную секцию ствола при помощи газораспределительного устройства. После этого инжектируют напыляемый порошок при помощи дозатора порошка и путем поджига при помощи средства воспламенения инициируют детонацию взрывчатой смеси. В процессе движения по стволу генерируемый поток продуктов детонации нагревает и ускоряет инжектированный напыляемый порошок и метает его на поверхность обрабатываемой детали. Причем, дульная секция ствола включает участок, расширяющийся в направлении движения напыляемого порошка до выходного отверстия.

[22] При этом заполнение взрывчатой смесью казенной секции ствола и ее поджиг необходимы для инициирования детонации в казенной секции ствола, которая генерирует высокотемпературный и высокоскоростной поток продуктов детонации, впоследствии нагревающий и ускоряющий частицы напыляемого порошка. Инжекция напыляемого порошка необходима для подачи в ствол устройства детонационного напыления материала, который необходимо напылить на обрабатываемую деталь. А то, что продукты детонации проходят через расширяющийся участок дульной секции необходимо для ускорения продуктов детонации, и как следствие, еще большего ускорения захватываемых потоком продуктов детонации частиц напыляемого порошка. Благодаря высокой скорости частиц напыляемого порошка при достижении обрабатываемой детали они формируют на ее поверхности плотное покрытие с низкой пористостью без остаточных напряжений растяжения с умеренным уровнем напряжений сжатия.

[23] При этом напыляемый порошок могут инжектировать при помощи дозатора порошка через отверстие в стволе, выполненное на границе между казенной секцией и дульной секцией.

[24] На этапе заполнения казенной секции взрывчатой смесью могут заполнять казенную секцию на 75-90% ее длины. Это позволяет достичь еще большего эффекта увеличения скорости частиц напыляемого порошка.

[25] Перед заполнением казенной секции взрывчатой смесью могут открывать ствольный клапан, подавать топливо и окислитель в камеру смешения-зажигания при помощи газораспределительного устройства и смешивать топливо и окислитель, формируя взрывчатую смесь, в камере смешения-зажигания.

[26] То, что после инжектирования напыляемого порошка могут закрывать ствольный клапан, позволяет предотвращать «обратный удар» (проникновение продуктов детонации) в подводящие газовые магистрали во время взрыва (детонации) в стволе устройства.

[27] То, что после вылета напыляемого порошка из ствола устройства могут открывать ствольный клапан и подавать негорючий газ в ствол при помощи газораспределительного устройства, позволяет вытеснять остатки продуктов детонации для подготовки к выполнению нового цикла напыления.

[28] То, что все этапы способа применения устройства детонационного напыления могут повторять с определенной периодичностью, позволяет наносить покрытие на обрабатываемую деталь частицами напыляемого порошка более одного раза, а соответственно, формировать покрытие большей толщины и на большей площади.

Описание чертежей

[29] На Фиг. 1 представлена принципиальная схема устройства детонационного напыления согласно настоящему изобретению.

[30] На Фиг. 2 представлено схематическое изображение дульной секции конической формы.

[31] На Фиг. 3 представлено схематическое изображение дульной секции гиперплоидной формы.

[32] На Фиг. 4 представлено схематическое изображение дульной секции параболоидной формы.

[33] На Фиг. 5 представлено схематическое изображение дульной секции с частями цилиндрической и конической формы.

[34] На Фиг. 6 представлена схема эксперимента по регистрации ускорения порошковых частиц в стволе с конической дульной частью.

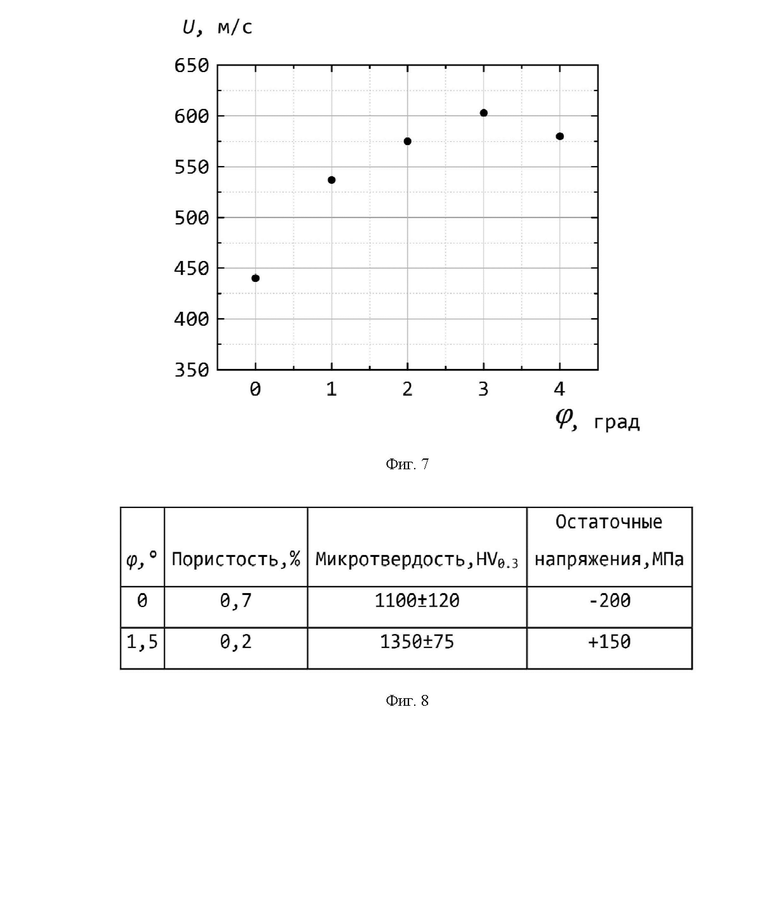

[35] На Фиг. 7 представлена зависимость скорости частиц от угла расширения дульной секции, полученная в ходе эксперимента, схема которого представлена на Фиг. 9.

[36] На Фиг. 8 представлена таблица с параметрами покрытий из порошка WOKA 3652 при разных углах расширения дульной секции.

[37] На Фиг. 9 представлена микроструктура покрытия из порошка WOKA 3652, полученная при выполнении дульной секции цилиндрической формы.

[38] На Фиг. 10 представлена микроструктура покрытия из порошка WOKA 3652, полученная при выполнении дульной секции конической формы.

[39] На Фиг. 11 представлена принципиальная схема устройства детонационного напыления с дополнительными элементами согласно настоящему изобретению.

[40] На Фиг. 12 представлено схематическое изображение проставки для инжекции порошка в ствол устройства в поперечном разрезе.

[41] На Фиг. 13 представлено схематическое изображение проставки для инжекции порошка в ствол устройства (вид сбоку).

Подробное описание

[42] В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях, хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишнее понимание особенностей настоящего изобретения.

[43] Кроме того, из приведенного изложения ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, очевидны для квалифицированных в предметной области специалистов.

[44] На Фиг. 1 представлена принципиальная схема устройства детонационного напыления согласно настоящему изобретению. Устройство детонационного напыления включает ствол 1 с газораспределительным устройством 2 для подачи взрывчатой смеси со средством ее воспламенения 3 и по крайней мере один дозатор 4 для подачи порошка. Ствол 1 включает по крайней мере казенную секцию 5 и дульную секцию 6, а дульная секция 6 имеет выходное отверстие 7. При этом дульная секция 6 выполнена таким образом, что включает участок, расширяющийся в направлении движения напыляемого порошка.

[45] Газораспределительное устройство 2 обеспечивает подачу одно- или многокомпонентного газового топлива (водорода, ацетилена, пропилена и других углеводородов), окислителя (кислорода) и негорючего газа (воздуха, азота, аргона и др.) в ствол 1 устройства детонационного напыления. При этом перед попаданием в ствол 1 топливо и окислитель смешиваются в камере смешения. После этого реализуют поджиг получившейся взрывчатой смеси в камере зажигания. Причем камера смешения и камера зажигания могут быть как двумя раздельными камерами, так и одной камерой смешения-зажигания.

[46] Средство воспламенения 3 предназначено для поджига взрывчатой смеси в стволе 1. В качестве средства воспламенения 3 может использоваться свеча зажигания или любое другое аналогичное средство воспламенения.

[47] Дозатор 4 для подачи порошка обеспечивает инжектирование напыляемого порошка в ствол 1 устройства детонационного напыления. При этом по крайней мере один дозатор 4 для подачи порошка может быть размещен как до казенной секции 5, так и на границе между казенной 5 и дульной 6 секциями ствола 1 устройства детонационного напыления.

[48] Ствол 1 устройства детонационного напыления выполняют двухсекционным. Первая его секция называется казенной секцией 5, а вторая - дульной 6. Они могут соединяться друг с другом напрямую, формируя сплошной ствол 1, или они могут быть разделены другими элементами устройства детонационного напыления. Например, между казенной 5 и дульной 6 секциями может быть размещена проставка 11 и/или сужающийся переходный конус 10. Вариант выполнения устройства детонационного напыления с проставкой 11 и сужающимся переходным конусом 10 раскрыт далее в описании.

[49] Казенная секция 5 ствола 1 (камера сгорания) предназначена для детонационного сжигания взрывчатой смеси и выполнена в виде осесимметричного канала постоянного сечения.

[50] Дульная секция 6 предназначена для нагрева и ускорения частиц напыляемого порошкового материала потоком продуктов детонации, генерируемых в результате детонационного сжигания взрывчатой смеси в казенной секции 5. Дульная секция 6 выполнена в виде осесимметричного канала, расширяющегося в направлении движения частиц напыляемого материала (к выходному отверстию 7), с произвольным, но монотонным увеличением поперечного сечения. Например, дульная секция может быть выполнена в виде канала конической формы с углом ϕ наклона образующей конуса относительно оси канала, как показано на Фиг. 2. В другом варианте, дульная секция 6 может быть выполнена в виде усеченного гиперболоида (Фиг. 3) или усеченного параболоида (Фиг. 4). В этих случаях поперечное сечение дульной секции 6 увеличивается в направлении движения напыляемого порошка по всей длине дульной секции 6 ствола 1. Также дульная секция 6 может быть выполнена таким образом, что один ее участок имеет цилиндрическую форму, а второй - расширяется, как это показано на Фиг. 5. При этом расширяющийся участок дульной секции 6 может расширяться по любому закону, например, иметь форму усеченного конуса (Фиг. 2), или усеченного гиперболоида (Фиг. 3), или усеченного параболоида (Фиг. 4) и др.

[51] Частный вариант выполнения дульной секции 6 формы, схематично изображенной на Фиг. 5, может быть реализован следующим образом. При длине дульной секции 6 в 200-400 мм цилиндрический участок может иметь длину 20-150 мм, а оставшийся участок - форму усеченного конуса. При этом угол конуса расширяющегося участка дульной секции 6 может быть выбран в диапазоне 2-8 градусов.

[52] Устройство детонационного напыления, показанное на Фиг. 1, работает следующим образом. Газораспределительное устройство 2 подает топливо и окислитель в ствол 1. Причем до попадания в казенную секцию 5 ствола 1 топливо и окислитель смешивают для получения взрывчатой смеси. При помощи дозатора 4 порошка инжектируют порошок в ствол 1 устройства детонационного напыления. Затем путем поджига средством воспламенения 3 во взрывчатой смеси возбуждается детонационная волна, распространяющаяся по казенной секции 5 по направлению к выходному отверстию 7. Сгенерированный в результате детонационного сжигания взрывчатой смеси высокотемпературный и высокоскоростной (сверхзвуковой) поток продуктов детонации захватывает частицы напыляемого порошкового материала, разогревает их и ускоряет до больших скоростей, проводя частицы порошкового материала через дульную секцию 6 ствола 1 в направлении выходного отверстия 7. Таким образом, высокотемпературный поток продуктов детонации метает частицы порошкового материала на обрабатываемую деталь, в результате чего на ее поверхности формируется слой защитного покрытия.

[53] При движении по дульной секции 6 благодаря ее расширению сверхзвуковой поток продуктов детонации получает дополнительное ускорение, за счет чего получают дополнительное ускорение и частицы напыляемого материала. Ускорение порошковых частиц в газовом потоке зависит как от скорости продуктов детонации U, так и от их плотности ρ. Согласно второму закону Ньютона, ускорение движения твердой частицы a прямо пропорционально плотности продуктов детонации, ρ, и квадрату скорости продуктов детонации, U2. Поскольку при увеличении скорости сверхзвукового потока в расширяющемся канале плотность продуктов детонации уменьшается, то зависимость ускорения от степени расширения канала оказывается не монотонной. Если при умеренном расширении канала ускорение a увеличивается из-за увеличения скорости U, то при резком расширении канала ускорение a может уменьшится из-за резкого падения плотности ρ. Это соображение подтверждается экспериментами по ускорению частиц порошкового материала в расширяющихся каналах конической формы с углом ϕ наклона образующей конуса относительно оси канала, схема которого показана на Фиг. 6 [2].

[54] На Фиг. 7 представлен график, полученный в результате эксперимента, который показывает, что по мере увеличения угла ϕ скорость частиц U увеличивается, и при ϕ=3° U возрастает почти на 40%, а при ϕ=4° скорость уже ниже, чем при ϕ=3°, что указывает на уменьшение силы воздействия потока продуктов детонации на частицы порошка. Таким образом, для расширения дульной секции 6 конической формы целесообразно ограничиться углом ϕ≈3°.

[55] Для подтверждения технических результатов изобретения с помощью предлагаемого устройства с цилиндрической и конической дульной секцией 6 с углом ϕ=1,5° было напылено износостойкое покрытие из твердосплавного композита на основе карбида вольфрама WC/10Co4Cr (WOKA 3652). Результаты анализа свойств полученных покрытий, выполненные по методикам, описанным в публикации [3], представлены в таблице, показанной на Фиг. 8. При этом на Фиг. 9 представлена микроструктура покрытия из порошка WOKA 3652, полученная при выполнении дульной секции 6 цилиндрической формы, а на Фиг. 10 - микроструктура порошка при выполнении дульной секции 6 конической формы. Полученные результаты показывают, что за счет увеличения скорости частиц в расширяющейся дульной секции 6 ствола 1 пористость покрытия уменьшается в три с половиной раза, его твердость увеличивается на 25% и растягивающие остаточные напряжения меняются на сжимающие.

[56] На Фиг. 11 представлен схематичный вид устройства детонационного напыления с дополнительными элементами согласно настоящему изобретению. Устройство снабжено газораспределительным устройством 2, ствольным клапаном 8, камерой смешения-зажигания 9 со свечой зажигания 3, стволом 1, состоящим из казенной секции 5 с переходным конусом 10 и дульной секции 6, соединяющихся через проставку 11, и по крайней мере одним дозатором 4. При этом дульная секция 6 имеет выходное отверстие 7 и выполнена таким образом, что включает участок, расширяющийся в направлении движения напыляемого порошка.

[57] Включение ствольного клапана 8 обеспечивает предотвращение «обратного удара» (проникновения продуктов детонации) в подводящие газовые магистрали во время взрыва (детонации) в стволе 1 устройства.

[58] Камера смешения-зажигания 9 обеспечивает смешение компонентов взрывчатой газовой смеси с однородностью не менее 95%. При этом она может быть выполнена таким образом, что ее объем не превышает 10% объема казенной секции 5 ствола 1 устройства детонационного напыления.

[59] Казенная секция 5 ствола 1 может быть выполнена с сужающимся переходным конусом 10 на конце, соединяющимся без уступа с проставкой 11. Дульная секция 6 также соединяется без уступа с проставкой 11.

[60] Проставка 11 предназначена для инжекции через отверстие в ее боковой стенке напыляемого порошка в ствол 1 устройства и может быть расположена на границе между казенной 5 и дульной 6 секциями ствола 1 устройства детонационного напыления. Проставка 11 может быть выполнена в виде осесимметричной втулки, протяженность которой вдоль оси сравнима с размером ее поперечного сечения, и в ее боковой стенке может быть выполнен по крайней мере один радиальный канал с отверстием, сечение которого на два порядка меньше поперечного сечения втулки, как показано на Фиг. 12 и Фиг. 13.

[61] Устройство детонационного напыления может включать по крайней мере один дозатор 4. Дозатор 4 обеспечивает инжектирование напыляемого порошка в ствол 1 устройства через по крайней мере одно отверстие радиального канала в боковой стенке проставки 11.

[62] Устройство детонационного напыления, показанное на Фиг. 11, работает следующим образом. Газораспределительное устройство 2 через открытый ствольный клапан 8 топливо и окислитель подаются в камеру смешения-зажигания 9, в которой формируется взрывчатая смесь, поступающая в казенную секцию 5 в таком количестве, чтобы заполнить ее на 75-90% ее объема, и порошок через канал проставки 11 инжектируется дозатором 4 в ствол 1, после чего ствольный клапан 8 закрывается и путем поджига средством воспламенения 3 во взрывчатой смеси возбуждается детонационная волна, распространяющаяся по казенной секции 5 по направлению к выходному отверстию 7. Сгенерированный в результате детонационного сжигания взрывчатой смеси высокотемпературный и высокоскоростной (сверхзвуковой) поток продуктов детонации захватывает частицы напыляемого порошкового материала, локализованные в зоне перехода из казенной 5 в дульную секцию 6, разогревает их и метает с большой скоростью на обрабатываемую деталь, в результате чего на ее поверхности формируется слой защитного покрытия. После вылета напыляемого порошка с продуктами детонации из ствола 1 и падения давления в нем до давления окружающей среды открывается ствольный клапан 8 и через него газораспределительным устройством 2 в ствол 1 подается негорючий газ, которым вытесняются остатки продуктов детонации для подготовки выполнения нового цикла напыления.

[63] Способ применения устройства детонационного напыления, показанного на Фиг. 1, реализуется следующим образом. Сначала заполняют взрывчатой смесью казенную секцию 5 ствола 1 при помощи газораспределительного устройства 2. Затем инжектируют напыляемый порошок в ствол 1 устройства детонационного напыления при помощи дозатора порошка 4. После этого путем поджига при помощи средства воспламенения 3 инициируют детонацию взрывчатой смеси, в результате чего формируется высокотемпературный поток продуктов детонации, который нагревает и ускоряет инжектированный напыляемый порошок и проводит его через ствол 1, дульная секция 6 которого включает участок, расширяющийся в направлении движения напыляемого порошка до выходного отверстия 7.

[64] При этом инжектировать напыляемый порошок могут через радиальный канал в проставке 11, расположенной на границе между казенной 5 и дульной 6 секциями.

[65] Перед заполнение казенной секции 5 взрывчатой смесью могут сначала открывать ствольный клапан 8. Затем могут подавать топливо и окислитель в камеру смешения-зажигания 9 при помощи газораспределительного устройства 2. В камере смешения-зажигания 9 топливо и окислитель смешивают для получения взрывчатой смеси, а после формирования смеси ее могут подавать в казенную секцию 5 в таком количестве, чтобы заполнить ее на 75-90% ее объема.

[66] После инжектирования напыляемого порошка открытый ствольный клапан 8 могут закрыть. Это может позволить предотвратить «обратный удар» в подводящих газовых магистралях во время детонации в стволе 1 устройства.

[67] Все вышеперечисленные этапы могут выполняться до тех пор, пока не будет нанесено покрытие на всю необходимую поверхность обрабатываемой детали. При этом, на каждом цикле напыления после вылета напыляемого порошка из ствола 1 устройства детонационного напыления могут открывать ствольный клапан 8 и подавать негорючий газ при помощи газораспределительного устройства 2. Негорючий газ вытесняет остатки продуктов детонации из ствола 1 устройства детонационного напыления, тем самым устройство подготавливают к выполнению нового цикла напыления.

[68] Таким образом, способ применения устройства детонационного напыления с дополнительными элементами, показанного на Фиг. 11, и дополнительными этапами может быть реализован следующим образом. Открывают ствольный клапан 8 и подают топливо и окислитель в камеру смешения-зажигания 9 при помощи газораспределительного устройства 2. В камере смешения-зажигания 9 топливо и окислитель смешивают, формируя при этом взрывчатую смесь. После этого заполняют взрывчатой смесью казенную секцию 5 ствола 1 в таком количестве, чтобы заполнить ее 5 на 75-90% ее объема. Затем инжектируют напыляемый порошок в ствол 1 устройства детонационного напыления через радиальные каналы проставки 11 при помощи дозатора порошка 4 и закрывают ствольный клапан 8. После этого путем поджига при помощи средства воспламенения 3 инициируют детонацию взрывчатой смеси, в результате чего формируется высокотемпературный поток продуктов детонации, который нагревает и ускоряет инжектированный напыляемый порошок и проводит его через ствол 1, дульная секция 6 которого включает участок, расширяющийся в направлении движения напыляемого порошка до выходного отверстия 7. После того, как весь напыляемый порошок вылетел из ствола 1 устройства детонационного напыления, ствольный клапан 8 снова открывают и подают в ствол 1 негорючий газ при помощи газораспределительного устройства 2. Негорючий газ вытесняет остатки продуктов детонации из ствола 1 устройства детонационного напыления, тем самым устройство подготавливают к выполнению нового цикла напыления. Все вышеописанные этапы могут повторять до тех пор, пока не будет нанесено покрытие на всю необходимую поверхность обрабатываемой детали.

[69] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

Источники информации

[1] И.С. Батраев, Е.С. Прохоров, В.Ю. Ульяницкий. Разгон и нагрев порошковых частиц продуктами газовой детонации в каналах с коническим переходом. Физика горения и взрыва. Т.50, № 3, 2014. С.78-86.

[2] I.S. Batraev, E.S. Prokhorov and V.Yu. Ul’yanitskii. Acceleration of Dispersed Particles by Gas Detonation Productions in an Expanding Channel // Combustion, Explosion, and Shock Waves, 2021, Vol. 57, No. 5, pp. 588-596. (Режим доступа: https://doi.org/10.1134/s0010508221050087).

[3] Vladimir Yu. Ulianitsky, Igor S. Batraev, Denis K. Rybin, Dina V. Dudina, Alexandr A. Shtertser, Arina V. Ukhina. Detonation Spraying of Cr3C2-NiCr Coatings and Their Properties // J Therm Spray Tech. 28 January 2022 (on line). (Режим доступа: https://doi.org/10.1007/s11666-021-01301-z).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТВОЛ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2404860C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329104C2 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1992 |

|

RU2036022C1 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399431C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕТОНАЦИОННЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2012 |

|

RU2542206C2 |

| Детонационная установка | 1983 |

|

SU1103410A1 |

| Устройство для напыления покрытий | 1978 |

|

SU753479A1 |

| Устройство для детонационного напыления покрытий | 1982 |

|

SU1092798A1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

Изобретение относится к устройствам детонационного напыления и способам их применения, обеспечивающим эффективное нанесение защитных покрытий на поверхность изделий. Устройство детонационного напыления покрытий на поверхность обрабатываемых деталей включает ствол с газораспределителем и средством воспламенения и по крайней мере один дозатор для подачи порошка, причем ствол содержит казенную секцию и дульную секцию, выполненные в виде осесимметричного канала, при этом дульная секция имеет выходное отверстие и выполнена таким образом, что включает участок, расширяющийся в направлении движения напыляемого порошка. Изобретение направлено на формирование на поверхности обрабатываемой детали плотного покрытия с низкой пористостью и без остаточных напряжений растяжения с умеренным уровнем напряжений сжатия за счет увеличения скорости напыляемых частиц. 2 н. и 18 з.п. ф-лы, 13 ил.

1. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей, включающее ствол с газораспределительным устройством для подачи взрывчатой смеси со средством ее воспламенения и по крайней мере один дозатор для подачи порошка, причем ствол включает по крайней мере казенную секцию и дульную секцию, выполненные в виде осесимметричного канала, а дульная секция имеет выходное отверстие и выполнена таким образом, что включает участок, расширяющийся в направлении движения напыляемого порошка.

2. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 1, отличающееся тем, что включает ствольный клапан, размещенный между газораспределительным устройством и входом в казенную секцию ствола.

3. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 1, отличающееся тем, что включает камеру смешения-зажигания, выполненную таким образом, что ее объем не превышает 10% объема казенной секции ствола.

4. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 1, отличающееся тем, что между казенной и дульной секцией ствола расположена проставка.

5. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 4, отличающееся тем, что казенная секция ствола выполнена с сужающимся переходным конусом на конце, соединяющимся с проставкой.

6. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 4, отличающееся тем, что проставка выполнена в виде осесимметричной втулки.

7. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 4, отличающееся тем, что проставка включает по крайней мере один радиальный канал с отверстием.

8. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 7, отличающееся тем, что дозатор для подачи напыляемого порошка соединен с отверстием проставки.

9. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 1, отличающееся тем, что газораспределительное устройство выполнено с возможностью заполнения казенной секции ствола взрывчатой смесью на 75-90% длины казенной секции.

10. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 1, отличающееся тем, что дульная секция выполнена с расширением по всей своей длине.

11. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 1, отличающееся тем, что дульная секция имеет участок цилиндрической формы и расширяющийся участок.

12. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 1, отличающееся тем, что расширяющийся участок дульной секции выполнен в виде усеченного конуса, или усеченного гиперболоида, или усеченного параболоида.

13. Устройство для детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 12, отличающееся тем, что дульная секция длиной 200-400 мм имеет участок цилиндрической формы длиной 20-150 мм и оставшийся участок, имеющий форму усеченного конуса с углом 2-8 градусов.

14. Способ детонационного напыления покрытий на поверхность обрабатываемых деталей, по которому:

• заполняют взрывчатой смесью казенную секцию ствола при помощи газораспределительного устройства;

• инжектируют напыляемый порошок при помощи дозатора порошка;

• инициируют детонацию взрывчатой смеси путем поджига при помощи средства воспламенения;

причем в результате поджига генерируется высокотемпературный поток продуктов детонации, который нагревает и ускоряет инжектированный напыляемый порошок и проводит его через ствол, дульная секция которого включает участок, расширяющийся в направлении движения напыляемого порошка до выходного отверстия.

15. Способ детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 14, отличающийся тем, что инжектируют напыляемый порошок при помощи дозатора порошка через радиальный канал в проставке, расположенной на границе между казенной секцией и дульной секцией.

16. Способ детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 14, отличающийся тем, что заполняют казенную секцию взрывчатой смесью на 75-90% длины казенной секции.

17. Способ детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 14, отличающийся тем, что перед заполнением казенной секции взрывчатой смесью:

• открывают ствольный клапан;

• подают топливо и окислитель в камеру смешения-зажигания при помощи газораспределительного устройства;

• смешивают топливо и окислитель, формируя взрывчатую смесь, в камере смешения-зажигания.

18. Способ детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 14, отличающийся тем, что после инжектирования напыляемого порошка закрывают ствольный клапан.

19. Способ детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 18, отличающийся тем, что после вылета напыляемого порошка из ствола устройства детонационного напыления:

• открывают ствольный клапан;

• подают негорючий газ в ствол при помощи газораспределительного устройства.

20. Способ детонационного напыления покрытий на поверхность обрабатываемых деталей по п. 14, отличающийся тем, что перечисленные этапы повторяют.

| Батраев И.С | |||

| и др., Разгон и нагрев порошковых частиц продуктами газовой детонации в каналах с коническим переходом, Физика горения и взрыва, 2014, т | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2140334C1 |

| US 4004735 A1, 25.12.1977 | |||

| СТВОЛ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2404860C2 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399431C1 |

Авторы

Даты

2022-11-16—Публикация

2022-02-15—Подача