Настоящее изобретение относится к области устройств газовой детонации для нанесения детонационных покрытий, которые предназначены для промышленного использования при нанесении защитных покрытий на обрабатываемые детали.

Известны многие промышленные применения, при которых материалы подвергаются воздействию суровых условий окружающей среды - тепла, износа и коррозии. При некоторых из этих применений способы нанесения покрытий напылением с использованием порошковых материалов покрытия обеспечивают высококачественную защиту. Известным способом напыления покрытий является способ напыления при помощи детонационной пушки. При этом способе нанесения на обрабатываемые детали покрытий из порошковых материалов используется кинетическая энергия детонации горючих смесей газов.

Обычными материалами покрытия, которые используются совместно с детонационной пушкой при осуществлении способа напыления покрытий, являются порошки металлов, металлокерамики, керамики, эрозионностойких, теплозащитных, электропроводящих, электроизоляционных и других материалов покрытия. Кроме того, другие материалы в виде порошка могут использоваться совместно с детонационной пушкой для чистки деталей, для сверления отверстий, а также для приготовления порошков и других возможных применений.

Обычная детонационная пушка функционирует следующим образом. Определенное количество смеси горючих газов, например кислорода и ацетилена, вводится в трубчатую камеру сгорания, один конец которой закрыт, а другой открыт, где она затем воспламеняется при помощи свечи зажигания. Воспламенение газа вызывает детонацию и образование ударной волны. Эта волна перемещается по камере сгорания, направляясь к открытому концу, к которому прикреплен трубчатый ствол пушки. Соответствующий порошок покрытия обычно вводится в ствол перед распространяющейся ударной волной и впоследствии переносится за пределы открытого конца ствола и наносится на подложку, расположенную перед стволом. При столкновении порошка с подложкой образуется покрытие, обладающее высокой плотностью и хорошими адгезивными характеристиками. Процесс повторяется с большой быстротой до тех пор, пока покрытие обрабатываемой детали не будет удовлетворительным. В период между последовательными воспламенениями смеси для прекращения ее горения и предотвращения обратной вспышки в источнике топлива и кислорода, а также для очистки ствола от продуктов сгорания после воспламенения в камеру сгорания может вводиться инертный газ, например азот.

В основе работы детонационной пушки лежит механика детонации. При детонации возникают ударные волны, которые перемещаются со сверхзвуковыми скоростями порядка 4000 м/сек и при высоких температурах порядка 3137oC. Детонация внутри пушки регулируется при помощи вида используемого топлива, например пропана, ацетилена, бутана и т.д., соотношения топлива и кислорода в смеси, исходного давления газов в камере сгорания, а также геометрических размеров камеры сгорания. После воспламенения топливокислородной смеси происходит ее мгновенное сгорание, которое приводит к возникновению исходного фронта детонационной волны, вызывающего увеличение температуры и давления внутри камеры сгорания, которые в свою очередь способствуют распространению воспламенения горючей смеси по всей камере. При заданном правильном сочетании параметров детонация продолжает распространяться до тех пор, пока не будет использовано все имеющееся в камере сгорания топливо и кислород. Фронт детонационной волны перемещается к открытому концу камеры сгорания и далее в ствол пушки. Особенно важным является то, чтобы для конкретно используемой смеси, которая способна детонировать, камера имела достаточную длину, способствующую завершению перехода от мгновенного сгорания к детонации до вхождения в ствол, так как в противном случае фронт детонационной волны не будет поддерживаться внутри ствола. При работе детонационной пушки также важно создать по возможности наиболее мощную ударную волну и направить ее в ствол по возможности наиболее эффективно с тем, чтобы непосредственно на перенос порошка из ствола на подложку направлялось наибольшее количество кинетической энергии детонационной волны.

В определенный момент времени из системы отдельных устойчивых элементарных участков детонационной волны образуется фронт указанной волны. Характеристика детонации на уровне отдельного элементарного участка детонационной волны является важным показателем для управления и работы обычной детонационной пушки. Элементарный участок детонационной волны представляет собой многоразмерную структуру, которая включает в себя как фронт, так и поперечные детонационные волны, которые движутся перпендикулярно фронту детонационной волны. Фронтальная поверхность элементарного участка детонационной волны имеет выпуклую форму конуса Маха. За этим конусом находится реакционная зона, в которой протекают химические реакции, вызывающие детонацию. На краю элементарного участка детонационной волны под прямым углом к фронтальной поверхности этого участка располагаются поперечные детонационные волны. Поперечные волны имеют акустические хвосты, которые простираются от тыльных краев этих волн и определяют тыльный край элементарного участка детонационной волны. Поперечные волны перемещаются от участка к участку и отражаются одна от другой, а также от любой ограничивающей конструкции, например от стенки камеры сгорания. После инициирования детонации реакция продолжается довольно стабильно. Однако во время перемещения через камеру сгорания структура фронта детонационной волны может подвергаться отрицательному воздействию в результате столкновений с отражающимися поперечными волнами, а также в результате отражения фронтом преломленных волн. Эти столкновения уменьшают интенсивность элементарных участков детонационной волны и, следовательно, уменьшают количество кинетической энергии, подводимой к порошку покрытия. Такое уменьшение подводимой к порошкам энергии находит свое отражение в снижении плотности покрытия и ослаблении сцепляемости покрытия с подложкой. Оставшаяся часть фронта детонационной волны перемещается из камеры сгорания в ствол пушки, а затем к обрабатываемой детали.

Размер элементарного участка детонационной волны является другим важным показателем для управления и работы детонационной пушки. Указанный размер зависит от молекулярного характера топлива, исходного давления внутри камеры сгорания, а также от соотношения между топливом и кислородом. Конкретный размер элементарного участка детонационной волны для некоторых условий может быть установлен экспериментальным путем. Ширина элементарного участка Sc измеряется вдоль фронта указанной волны между последовательными поперечными волнами. Длина элементарного участка Lc представляет собой расстояние вдоль перпендикуляра к касательной к фронту волны, измеренное до точки пересечения акустических хвостов двух соседних поперечных волн. Обычным отношением ширины Sc к длине Lc элементарного участка детонационной волны для рассматриваемых детонируемых газов является Sc = 0,6Lc. Физические параметры конкретной детонационной пушки, например геометрические размеры и рабочие давления, определяются размером элементарного участка детонационной волны для конкретной топливокислородной смеси.

Рабочее давление внутри камеры сгорания зависит от поведения элементарных участков. До начала воспламенения давление внутри камеры сгорания регулируется давлениями источников топлива и кислорода, а также геометрическими размерами камеры сгорания. После воспламенения смеси давление внутри камеры сгорания увеличивается и достигает максимума, когда происходит детонация. По мере того как детонационная волна перемещается по стволу пушки и достигает его открытого конца, внутри камеры сгорания наблюдается максимальное вакууметрическое давление. Благодаря наличию волн, отраженных от фронта детонационной волны, позже внутри камеры сгорания наблюдается максимальное положительное давление.

В обычной детонационной пушке порошок покрытия подается непосредственно в ствол или в камеру сгорания с последующим вводом в ствол пушки перед распространяющейся детонационной волной. Например, для переноса порошка, подаваемого непрерывно из источника порошка через клапанное устройство в пушку в порошковом питателе, может использоваться непрерывная подача воздуха или инертного газа. Работа клапана синхронизируется с воспламенением свечи зажигания таким образом, что порошок и транспортирующие газы находятся в нужном месте вдоль ствола и детонационная волна может воздействовать на них соответствующим образом. Обычно клапаны открываются при помощи механических средств, например кулачков и толкателей или соленоидов. Недостатком этих механизмов является то, что они часто ограничивают частоту срабатывания пушки, поскольку клапан должен открываться заранее и быть открытым достаточно долго, чтобы через него прошло требуемое количество порошка. При использовании таких механизмов возникает проблема надежности, так как они имеют быстро перемещающиеся детали, которые перемещают порошки, являющиеся по своей природе абразивными и отрицательно влияющие на цикл долговечности и техническое обслуживание детонационной пушки. Кроме того, с клапанами связана проблема безопасности, так как клапан, который протекает, заклинивает в открытом положении или разрушается, создает альтернативный и потенциально опасный путь утечки детонационной волны.

При промышленных применениях скорость, с которой детонационная пушка наносит порошок покрытия на обрабатываемую деталь, является важным экономическим параметром. Скорость нанесения покрытия регулируется, а иногда и ограничивается, целым рядом таких факторов, как вид топлива, система подачи топлива, геометрические размеры камеры сгорания и ствола, система порошкового питателя, а также продувка системы между последовательными воспламенениями. Скорость нанесения покрытия выражается отношением между скоростью напыляемого материала и площадью участка напыляемого материала. Скорость напыления указывается в единицах массы порошка покрытия, использованной за единицу времени, обычно кг/ч, и ее значение обычно находится в пределах от 1 до 6 кг/ч. Эта скорость очевидно в значительной степени зависит от частоты воспламенения свечи зажигания. В обычной детонационной пушке воспламенение свечи зажигания происходит как максимум от 6 до 10 раз в секунду. Площадь участка напыленного материала представляет собой площадь покрытия за одно воспламенение пушки, причем эта площадь приблизительно равна площади выходного сечения ствола и обычно выражается в мм2. Скорость нанесения покрытия при помощи используемой в промышленности обычной детонационной пушки составляет 0,001 - 0,02 кг/мм2 в час.

В обычной детонационной пушке газообразное горючее и кислород полаются через ряд клапанов в смесительную камеру или непосредственно в камеру сгорания. Перед вводом в пушку горючие газы пол давлением, равным приблизительно от 1 до 3 МПа, полаются из источника непрерывной подачи в систему клапанов. Открывание системы клапанов синхронизируется таким образом, чтобы осуществлялась правильная дозировка газов и предотвращалось возникновение обратной вспышки. Как указывалось выше, используемая в обычной детонационной пушке система клапанов вызывает серьезное сомнение относительно скорости, надежности и безопасности.

Важной характеристикой, влияющей на качество покрытий, полученных при помощи детонационной пушки, являются сверхзвуковые скорости перемещения ударных волн. Именно при таких скоростях ударные волны переносят порошки покрытия и, следовательно, полученные покрытия обладают более высокими плотностями и лучшими адгезивными качествами чем покрытия, полученные при помощи других способов нанесения покрытий распылением. Скорость порошка покрытия при выходе из ствола зависит, между прочим, от вида используемого топлива и геометрических размеров камеры сгорания и ствола. Обычные скорости детонационной волны детонируемых газовых смесей находятся в пределах от 1200 до 4000 м/с, при этом для смеси H2 и O2 скорость составляет 2830 м/с, а для смеси CH4 и O2 она равна 2500 м/с. Максимально достижимая скорость в существующих конструкциях детонационных пушек составляет приблизительно 3000 м/с.

Температуры, наблюдаемые при работе детонационной пушки, являются еще одной важной характеристикой, которая влияет на качество получаемых покрытий и касается использования пушки в качестве устройства для промышленного нанесения покрытий. Обычными температурами адиабатического пламени рассматриваемых газовых смесей являются температуры в пределах от 1947 до 3137oC при температуре смеси H2 и O2, равной 2807oC и температуре смеси CH4 и O2, равной 2757oC. Перед нанесением порошков покрытия на подложку часто желательно их расплавить и при заданных соответствующих параметрах эти температуры являются достаточно высокими, чтобы расплавить определенные порошковые материалы покрытия. Придаваемая порошкам температура частично контролируется геометрическими размерами ствола и частично его активным остыванием. Указанные температуры достаточно высоки, чтобы расплавить большинство материалов подложки, однако дискретный характер сгорания внутри детонационной пушки предотвращает отрицательное воздействие на подложку.

При работе детонационной пушки также оказывает влияние на качество получаемых покрытий использование негорючих газов. Негорючие газы обычно используются при работе детонационной пушки:

1) в качестве продувочных газов;

2) в качестве газов для транспортировки порошка;

3) для управления детонационным процессом.

В качестве продувочных газов применяют инертные газы, которые используются главным образом для продувки камеры сгорания между последовательными воспламенениями свечи зажигания с целью прекращения процесса горения. В обычной детонационной пушке это важно, так как камера сгорания должна наполняться новыми порциями горючей топливокислородной смеси в период между последовательными воспламенениями свечи зажигания через ряд клапанов. Если бы горение в камере сгорания продолжалось при открытых клапанах, то возникала бы возможность того, что оно охватит источники подачи топлива и кислорода и вызовет взрыв. Одна из проблем, связанных с использованием продувочных газов, заключается в том, что они смешиваются с горючими газами и снижают общую кинетическую энергию детонации, поскольку по своей природе инертные газы являются негорючими. Следовательно, имеющаяся кинетическая энергия для переноса порошков покрытия уменьшается, что приводит к снижению плотности покрытия и его сцепляемости с подложкой. Кроме того, продувочные газы смешиваются с порошком покрытия и несколько изменяют окончательный состав получаемых покрытий. Газы для транспортировки порошка, часто это сжатый воздух, обычно используются для переноса порошков покрытия из резервуара в ствол детонационной пушки перед распространяющимся фронтом детонационной волны. Эти газы также уменьшают имеющуюся кинетическую энергию, предназначенную для переноса порошков покрытия, поскольку они снижают температуру и скорость перемещения фронта детонационной волны. Подтверждением отрицательного влияния этих газов является уменьшение плотности покрытия и ухудшение его сцепления с подложкой. При использовании инертных газов для управления детонационным процессом эти газы также смешиваются с детонируемыми газами. Обычно для регулирования температуры, скорости и химической среды продуктов горения используется небольшое количество инертных газов.

В общем, предлагается система подачи газа лабиринтного типа для устройства, предназначенного для нанесения детонационных покрытий, которая позволяет существенно улучшить безопасность, надежность и производительность. Лабиринт способствует подаче топливокислородной смеси в камеру сгорания, в которой происходит детонация. Лабиринт предназначен для того, чтобы не допустить последующего перемещения детонации в источник топлива и кислорода, предотвращая тем самым обратную вспышку. Кроме того, лабиринт выполняет функцию клапана, который мгновенно прерывает поток топлива и кислорода, направляемый в камеру сгорания.

Предлагаемый лабиринт соединен с камерой сгорания и расположен между этой камерой и источником топлива и кислорода детонационной пушки. Топливокислородная смесь поступает через лабиринт в камеру сгорания. Затем эта смесь воспламеняется и вызывает появление фронта детонационной волны. По мере перемещения указанного фронта мимо отверстия лабиринта часть фронта детонационной волны дифрагирует и входит в отверстие лабиринта. Лабиринт имеет извилистую траекторию перемещения, следуя по которой элементарные участки дифрагированной части фронта детонационной волны подвергаются воздействию и разрушаются, в результате чего предотвращается распространение детонации в источник топлива и кислорода и, следовательно, обратная вспышка. После разрушения дифрагированной части фронта детонационной волны остаточное давление этой части превышает противодействующее давление источника топлива и кислорода и мгновенно прерывает поступление потока топливокислородной смеси в камеру сгорания. Таким образом, предлагаемый лабиринт позволяет в целом предотвратить возникновение обратной вспышки в источнике топлива и кислорода и выполняет функцию клапана, который прерывает поступление потока топлива и кислорода в камеру сгорания.

Далее изобретение будет пояснено более подробно со ссылкой на чертежи, на которых:

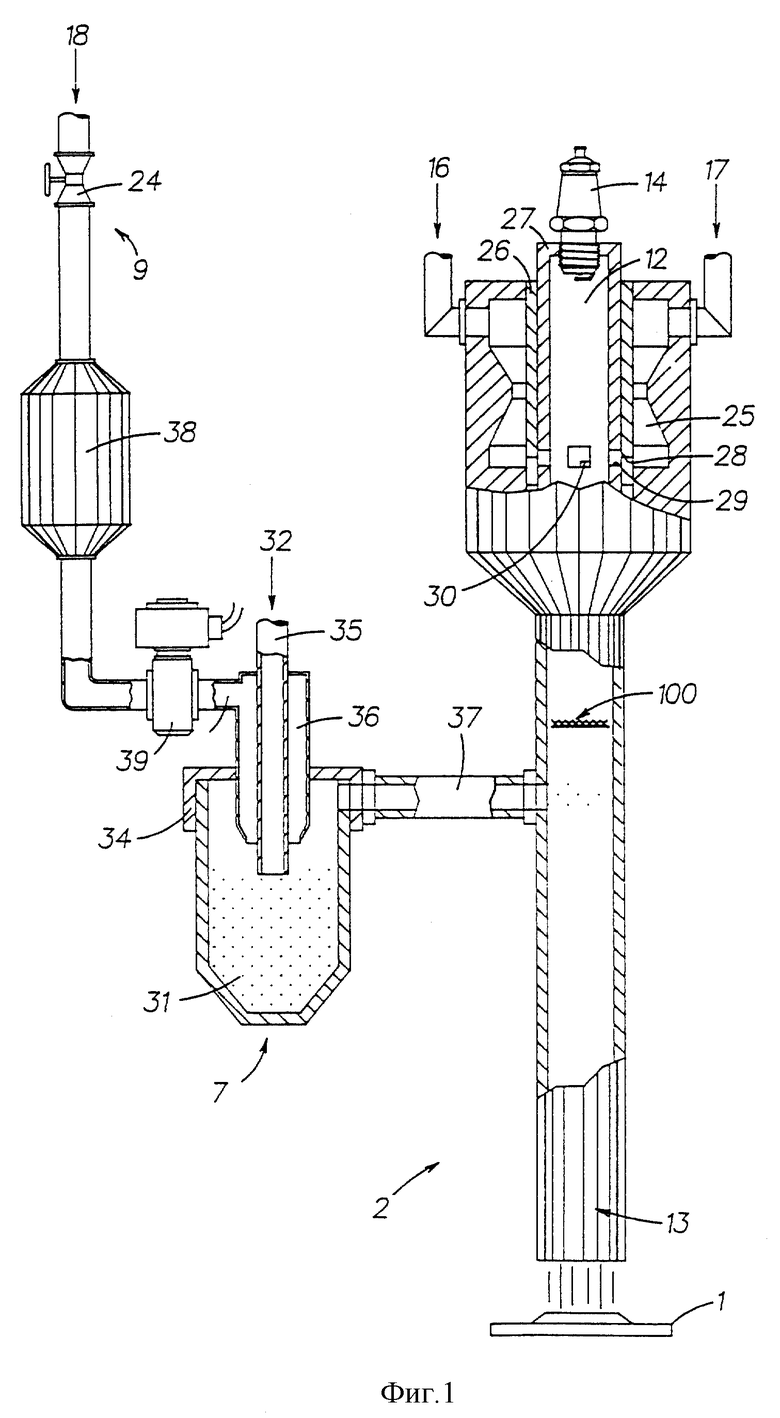

Фиг. 1 - вид в плане с частичным разрезом предлагаемых изобретением детонационной пушки и системы пульсирующего порошкового питателя.

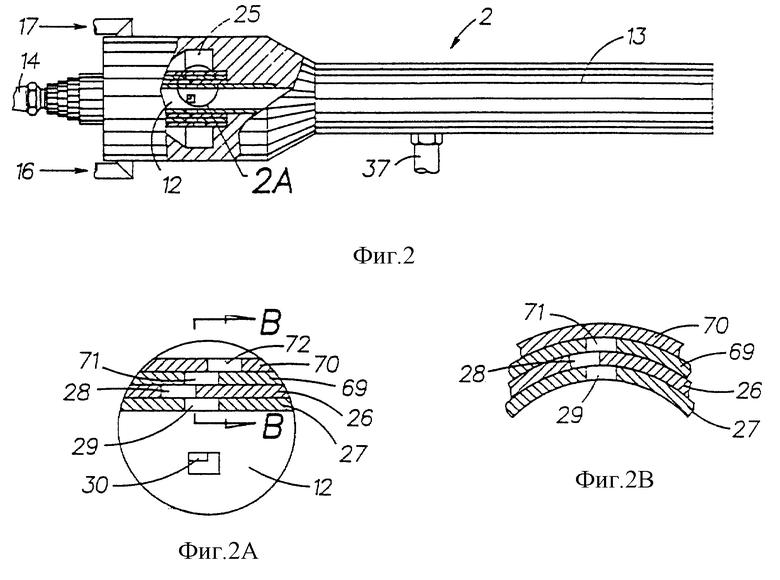

Фиг. 2 - вид с частичным разрезом предлагаемого настоящим изобретением лабиринта.

Фиг. 2А - увеличенный вид зоны 2А, показанной на фиг. 2, который иллюстрирует лабиринт, заключенный в окружность.

Фиг. 2В - увеличенный вид по линии В-В фиг. 2А, иллюстрирующий элементы лабиринта в осевом направлении.

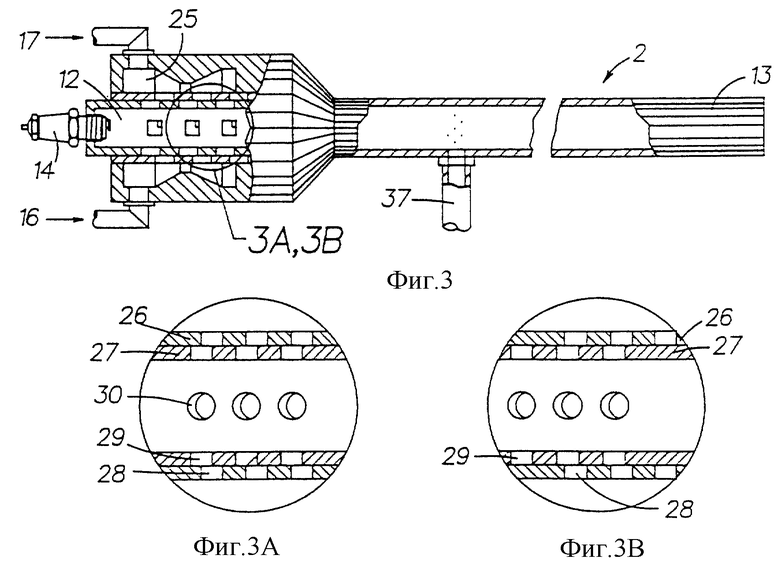

Фиг. 3 - вид в плане с частичным разрезом другого варианта лабиринта.

Фиг. 3А - увеличенный вид указанной на фиг. 3 зоны в соответствии с предпочтительным вариантом настоящего изобретения, которая представлена в первом положении с тремя рядами открытых отверстий.

Фиг. 3В - увеличенный вид указанной на фиг. 3 зоны в соответствии с предпочтительным вариантом настоящего изобретения, которая представлена во втором положении с двумя рядами открытых отверстий.

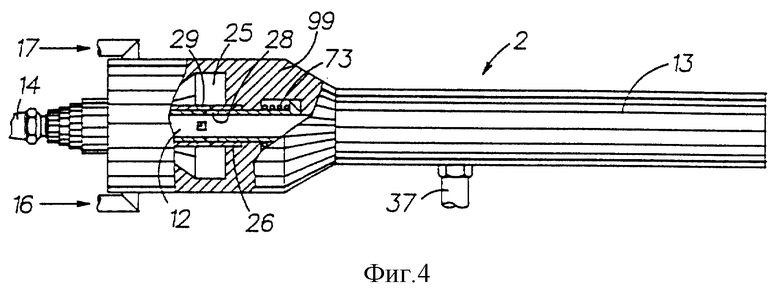

Фиг. 4 - вид в плане с частичным разрезом системы с обратным ходом варианта настоящего изобретения.

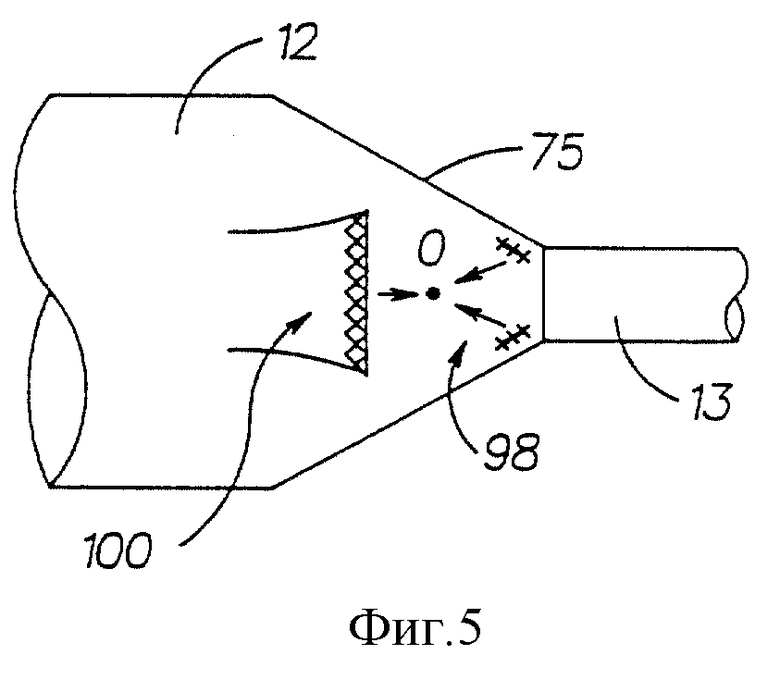

Фиг. 5 - иллюстрация камеры сгорания известного технического решения с изображением детонационных волн и отрицательного воздействия отраженной энергии внутри камеры сгорания.

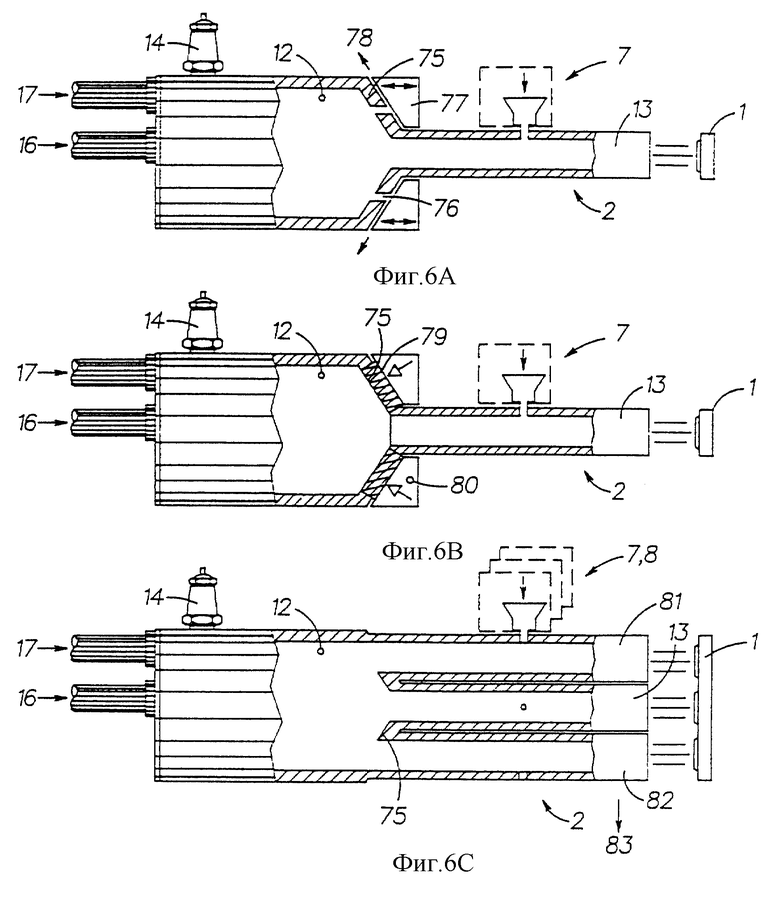

Фиг. 6А - вид в плане с частичным разрезом детонационной пушки, иллюстрирующий предлагаемую изобретением примерную систему отбора энергии.

Фиг. 6В - вид в плане с частичным разрезом детонационной пушки, иллюстрирующий другой вариант предлагаемой изобретением системы отбора энергии.

Фиг. 6С - вид в плане с частичным разрезом предлагаемой изобретением многоствольной детонационной пушки.

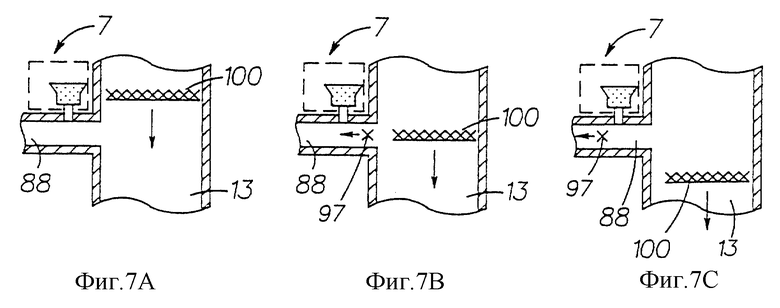

Фиг. 7А - вид в разрезе камеры сгорания и ствола в соответствии с предпочтительным вариантом настоящего изобретения, иллюстрирующий перемещение фронта детонационной волны внутри камеры сгорания.

Фиг. 7В - вид в разрезе камеры сгорания и ствола в соответствии с предпочтительным вариантом настоящего изобретения, иллюстрирующий отклонение элементарного участка детонационной волны от фронта указанной волны внутри камеры сгорания.

Фиг. 7С - вил в разрезе камеры сгорания и ствола в соответствии с предпочтительным вариантом настоящего изобретения, иллюстрирующий перемещение отклонившегося элементарного участка детонационной волны внутри ствола.

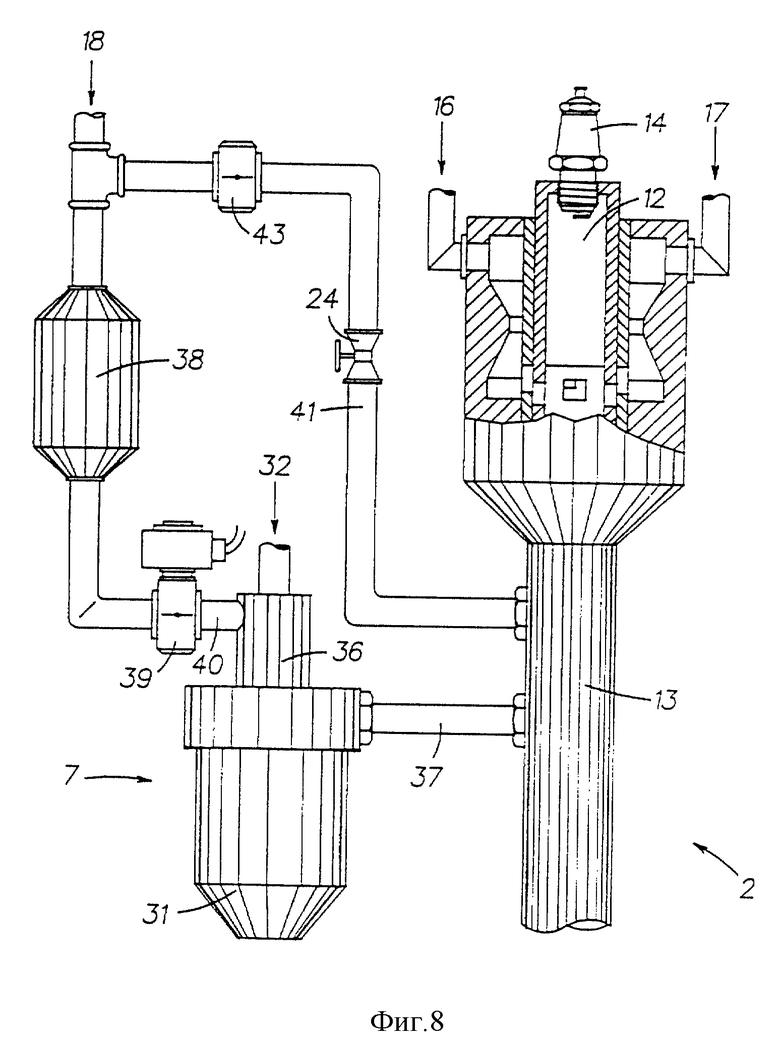

Фиг. 8 - вид в плане с частичным разрезом, иллюстрирующий усовершенствованный пульсирующий порошковый питатель в соответствии с одним вариантом настоящего изобретения.

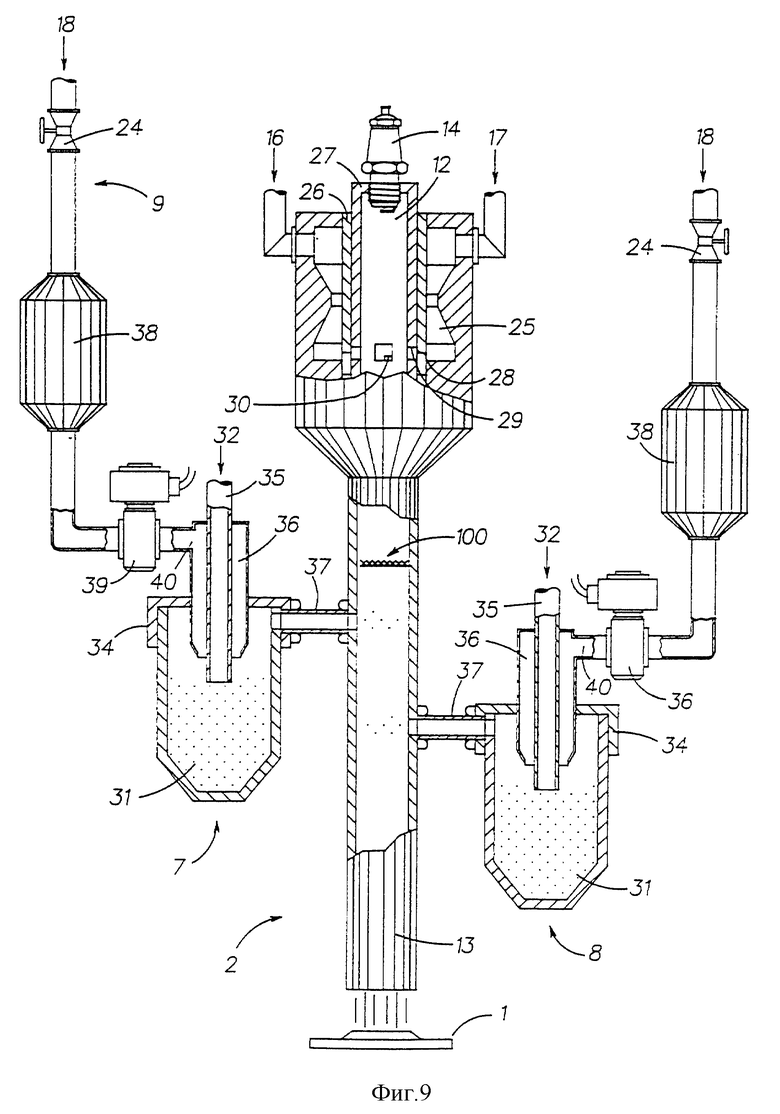

Фиг. 9 - вид в плане с частичным разрезом детонационной пушки и нескольких пульсирующих порошковых питателей в соответствии с одним вариантом настоящего изобретения.

На фиг. 1 показано устройство для нанесения покрытий на подложку 1, которое содержит детонационную пушку 2 и систему порошкового питателя 7. Детонационная пушка содержит камеру сгорания 12, ствол 13 и свечу зажигания 14. Система порошкового питателя содержит камеру 38 высокого давления, стопорный клапан 39, отводную трубу 40, трубу для подвода порошка 35, сопло 36, накопитель 31 и трубу 37 для вывода порошка. Подаваемые газы поступают по трубам 16, 17 в смесительную камеру 25, в которой они образуют горючую смесь, направляемую в камеру сгорания 12. Горючая смесь воспламеняется свечой зажигания и создает фронт 100 детонационной волны, который выходит из камеры сгорания и входит в ствол 13. Транспортирующий газ 18 подается в камеру 38 высокого давления системы порошкового питателя. Напыляемый порошок 32 подается в накопитель 31 из источника порошка (не показан). Транспортирующий газ поступает через стопорный клапан 39 в накопитель порошка, из которого по трубе 37 он перемещает часть порошка в ствол 13. Открывание клапана 39 отрегулировано по времени таким образом, что порошок вводится в ствол перед распространяющимся фронтом 100 детонационной волны. Сила фронта указанной волны перемещает напыляемый порошок вдоль ствола и наносит его на подложку 1.

Как показано на фиг. 2 и фиг. 2А, камера сгорания 12 расположена соосно между компоновкой концентрических цилиндров 70, 69, 26 и смесительной камерой 25. В боковой стенке камеры сгорания и в цилиндрах имеются отверстия 72, 71, 28 и 29. Цилиндры могут регулироваться относительно камеры сгорания в осевом направлении и направлении окружности и выставлены относительно камеры сгорания, а также одна относительно другой таким образом, что отверстия в них образуют лабиринт 30 между камерой сгорания и смесительной камерой. Лабиринт для данной горючей смеси определяется совмещением отверстий таким образом, чтобы зазор между соседними отверстиями был не больше, чем длина элементарного участка детонационной волны в осевом направлении на фиг. 2А и не больше, чем ширина элементарного участка детонационной волны в направлении окружности на фиг. 2В. В предпочтительном варианте осуществления изобретения центровка отверстий, которые не располагаются рядом одно с другим, выполняется в шахматном порядке, в результате чего между камерой сгорания и смесительной камерой не образуется сквозной канал. Назначением лабиринта является разрушение тех элементарных участков детонационной волны, которые в противном случае могли бы попасть в смесительную камеру и вызвать обратную вспышку в трубах 16, 17 и выполнение роли газодинамического клапана, прерывающего поступление потока горючей смеси в камеру сгорания.

Горючая смесь поступает в камеру сгорания через лабиринт 30. Свеча зажигания 14 воспламеняет смесь и образуется фронт 100 детонационной волны, который распространяется во всех направлениях и перемещается по камере сгорания к стволу 13 детонационной пушки 2. Детонационная волна распространяется до тех пор, пока не встретит ограничивающий конструктивный элемент или пока не истощатся подаваемые топливо и кислород. Элементарные участки детонационной волны отклоняются от распространяющегося фронта и входят в первое отверстие 29 лабиринта. Лабиринт разрушает элементарные участки благодаря уменьшению размера отверстий таким образом, что весь элементарный участок детонационной волны не может пройти через лабиринт без столкновения по меньшей мере с одной стенкой цилиндра. Кроме того, лабиринт разрушает элементарные участки в результате отражения тех участков, которые вступают в контакт со стенками цилиндров в направлении последующих отклонившихся и приближающихся элементарных участков детонационной волны. Сужение сечений отверстий в лабиринте и столкновение элементарных участков указанной волны вызывают в отклонившихся элементарных участках перепад давления, достаточный для прекращения детонации независимого характера и делают невозможным возникновение детонации в смесительной камере. Разрушение элементарных участков детонационной волны в лабиринте делает ненужным использование сложного устройства для предотвращения обратной вспышки. Остаточное давление разрушенных отклонившихся элементарных участков превышает давление подаваемых в лабиринт топлива и кислорода и выполняет роль газодинамического клапана. Указанный клапан мгновенно прерывает подачу топлива и кислорода, что позволяет освободить камеру сгорания от всех горючих газов, о чем будет сказано более подробно ниже.

Другой вариант предлагаемого изобретением лабиринта показан на фиг. 3. Представленная на фиг. 3А камера сгорания 12 отрегулирована таким образом, что отверстия 28 и 29 образуют, как описано выше, лабиринт 30. Представленная на фиг. 3В камера сгорания была отрегулирована в осевом направлении таким образом, что отверстия 28 и 29 рассовмещались, а отверстие 28 совмещалось с отверстием 91, в результате чего образовался лабиринт, в котором отверстие 29 оказалось отсоединенным от смесительной камеры 25. При такой конфигурации количество топлива и кислорода ограничивается двумя рядами отверстий оставшегося лабиринта, показанного на фиг. 3В. Этот отличительный признак ограничения ценен тем, что он позволяет использовать предлагаемую изобретением детонационную пушку вместе с различными топливокислородными смесями и для различных применений, при которых требуются изменяющиеся количества топлива и кислорода. Показанная на фиг. 1 смесительная камера 25 имеет факультативный сужающийся участок, расположенный между местом подвода топлива и кислорода и лабиринтом. Этот сужающийся участок выполняет вместе с газообразными продуктами сгорания роль газодинамического клапана, подобного описанному выше. Этот клапан мгновенно прерывает поток горючего газа в камеру сгорания. Лабиринт разрушает отклонившиеся элементарные участки детонационной волны, когда газообразные продукты сгорания перемещаются через лабиринт из камеры сгорания в смесительную камеру, однако давление газообразных продуктов сгорания является достаточным, чтобы преодолеть давление источника подаваемого топлива и кислорода. Газодинамический клапан внутри смесительной камеры останавливает поток газообразных продуктов сгорания и не позволяет им проходить в источник топлива и кислорода и одновременно мгновенно прерывает поступление потока топлива и кислорода в камеру сгорания. При прерывании поступления топлива и кислорода внутрь смесительной камеры детонация в камере сгорания прекращается после истощения в ней всего присутствующего топлива и кислорода. Такое использование лабиринта в качестве газодинамического клапана позволяет прерывать поступление потока горючих газов в камеру сгорания из источника непрерывной подачи без необходимости применения сложных клапанов и продувочных газов. Устранение механических клапанов для прерывания потока топлива и кислорода позволяет увеличить надежность и безопасность детонационной пушки. Прекращение использования продувочных газов позволяет получать покрытия намного лучшего качества, что объясняется несколькими причинами. Во-первых, сама детонация становится более стабильной, так как камера сгорания наполняется только горючими газами и, следовательно, детонация становится более сильной и более совместимой, в результате чего получаемые слои покрытия становятся более плотными, а сцепление между слоями и с подложкой более крепким. Во-вторых, получаемые покрытия являются более однородными, так как побочные продукты продувочных газов не смешиваются с порошком покрытия. В третьих, благодаря контролируемым условиям и составу каждого слоя покрытия напряжения в слоях по толщине покрытия уменьшаются и, следовательно, могут быть нанесены покрытия более толстые, чем при помощи известной детонационной пушки. И, наконец, отказ от применения продувочных газов позволяет повысить эффективность нанесения покрытий, поскольку порошки покрытия не взаимодействуют с относительно холодным продувочным газом. Еще один вариант лабиринта показан на фиг. 4. В этом варианте камера сгорания совершает возвратно-поступательное движение и прерывает поступление топлива и кислорода в камеру сгорания. Камера сгорания 12 располагается точно также, как и в описанном выше варианте, за исключением того, что она установлена с возможностью перемещения в осевом направлении внутри корпуса 99 детонационной пушки. В стенке камеры сгорания имеется отверстие 29, а в цилиндре имеется по меньшей мере одно отверстие 28. Находящийся ниже по потоку конец камеры сгорания открыт и сообщается со стволом 13. Пружина располагается концентрично на наружной поверхности камеры сгорания и закрепляется между корпусом детонационной пушки и камерой сгорания. Пружина смещает камеру сгорания в направлении по потоку. При нахождении камеры сгорания в смещенном положении отверстие 29 располагается на одной линии с отверстием 28 и позволяет потоку горючих газов проходить в камеру сгорания. Во время сгорания сила максимального давления воздействует на находящийся выше по потоку закрытый конец камеры сгорания, преодолевая жесткость пружины, и камера сгорания перемещается против потока относительно корпуса детонационной пушки. Отверстие 29 перемещается за пределы отверстия 28 и изолирует смесительную камеру от камеры сгорания, предотвращая обратную вспышку в источнике топлива и кислорода и мгновенно прерывает поступление потока топлива и кислорода в камеру сгорания.

Детонация в камере сгорания передается от одного элементарного участка детонационной волны к другому до тех пор, пока не истощится топливо и кислород или не встретится такое препятствие, как стенка камеры сгорания. Когда элементарные участки детонационной волны встречают препятствие, некоторая часть энергии абсорбируется, а остальная энергия отражается от препятствия. Как указывалось выше, эти отраженные волны оказывают отрицательное воздействие на эксплуатационное качество детонационной пушки, поскольку они сталкиваются с фронтом детонационной волны и уменьшают его интенсивность. Эти столкновения являются весьма вредными при перемещении фронта детонационной волны вдоль камеры сгорания и вдоль ствола. На фиг. 5 показано, как это происходит. Фронт 100 детонационной волны образуется в камере сгорания 12 и перемещается в направлении ствола 13. Этот фронт взаимодействует с сужающейся поверхностью 75, в результате чего отраженные волны 98 сталкиваются с фронтом детонационной волны и уменьшают интенсивность или разрушают его перед вхождением в ствол. Фиг. 6А иллюстрирует предлагаемую изобретением систему отбора энергии, которая предназначена для удаления отраженных волн, которые в противном случае оказывали бы отрицательное влияние на фронт детонационной волны. В системе используется выводное отверстие 76, расположенное в сужающейся стенке 75 и предназначенное для удаления части фронта детонационной волны, которая в противном случае отражалась бы от этой стенки. Указанное отверстие может иметь такую конфигурацию как канал, щель, пористый материал 79, показанный на фиг. 6В, или любую другую конфигурацию, позволяющую устранять вредные отраженные волны. Дополнительным признаком настоящего изобретения являются средства регулирования площади поперечного сечения выводного отверстия, показанные на фиг. 6А, при помощи регулятора 77 или абсорбционной способности пористой среды при помощи демпфера 80, показанного на фиг. 6В. Использование системы отбора энергии позволяет устранять отраженные волны, которые в противном случае уменьшали бы интенсивность фронта детонационной волны, и способствует тому, что этот фронт перемещается в ствол, сохраняя самую высокую кинетическую энергию. Следовательно, качество покрытия улучшается, так как к порошку может быть подведено больше энергии.

Другой вариант настоящего изобретения представляет собой детонационную минипушку, в которой используется эффект отраженных волн внутри самого ствола. В известной детонационной пушке часть фронта детонационной волны отражается от стенок ствола по мере перемещения фронта вдоль этого ствола, сталкивается с указанным фронтом и уменьшает его интенсивность перед выходом из ствола. На фиг. 6А показана детонационная минипушка, в которой из камеры сгорания 12 в ствол направляется отдельный элементарный участок детонационной волны. Поскольку в стволе находится только один элементарный участок, то в нем невозможно возникновение отраженных волн. Детонационная минипушка создана благодаря использованию указанной выше системы отбора энергии и благоразумному выбору величин диаметра ствола. Как показано на фиг. 5, самое большое разрушающее столкновение отраженных волн происходит в точке О, в которой эти волны сходятся и воздействуют на центр фронта детонационной волны. Благодаря использованию системы отбора энергии центр фронта остается неразрушенным и перемещается к стволу, сохраняя максимальную интенсивность. В известных технических решениях поддержание отдельного элементарного участка детонационной волны внутри ствола было невозможным из-за указанного выше разрушения фронта детонационной волны отраженными волнами как в камере сгорания, так и внутри самого ствола. Настоящее изобретение позволяет использовать очень сильную детонационную волну и перемещать отдельный элементарный участок детонационной волны к стволу пушки, диаметр которого не меньше диаметра отдельного элементарного участка детонационной волны. Интенсивность этого участка достаточна для поддержания его в пределах длины ствола, а поскольку к стволу перемещается только отдельный элементарный участок детонационной волны, то никакие отраженные волны, которые уменьшают интенсивность указанного участка по мере его перемещения внутри ствола, не возникают. Качество покрытия обработанного изделия улучшается, увеличивается толщина покрытия за один выстрел детонационной пушки и усиливается прочность его сцепления с подложкой, поскольку по всей длине ствола поддерживается очень сильная детонация, к порошку покрытия прикладывается максимальное количество энергии, а нагрев подложки минимален, так как из ствола выходит небольшое количество энергии. Кроме того, использование отдельного элементарного участка детонационной волны и соответствующего диаметра ствола способствует увеличению скорости нанесения покрытия. Как указывалось выше, скорость нанесения покрытия выражается отношением между скоростью напыляемого материала и площадью участка напыленного материала. В детонационной минипушке площадь участка напыленного материала для данной топливокислородной смеси резко уменьшается из-за уменьшения площади выходного сечения ствола с 314 до 28 мм2, что приводит к пропорциональному увеличению скорости нанесения покрытия. Это очень выгодно при нанесении покрытий на небольшие детали, например на кромки турбинных аэродинамических профилей для реактивных двигателей. Выбор может быть и таким, что по стволу будет перемещаться не один, а несколько элементарных участков детонационной волны. В этом случае система отбора энергии может быть устроена таким образом, чтобы отводилась и желательная часть фронта детонационной волны. Диаметр используемого в этом варианте ствола равен общей фронтальной площади всех выбранных элементарных участков детонационной волны. Хотя в стволе находится несколько элементарных участков, что увеличивает вероятность деградации их энергии, при некоторых применениях использование конструкции такого размера может оказаться полезным.

В другом варианте, показанном на фиг. 6С, в детонационной минипушке имеется несколько стволов для отдельных элементарных участков детонационной волны. Стволы 13, 81, 82 и 83 расположены на конце камеры сгорания 12 и каждый из них оснащен системой 7, 8 порошкового питателя. В предпочтительном варианте каждый из стволов расположен таким образом, что энергия волн, отраженных от поверхности 75, не разрушает фронт детонационной волны вдоль осевой линии ствола. В еще одном предпочтительном варианте используется указанная выше система отбора энергии. Преимущество многоствольной детонационной минипушки заключается в том, что при нанесении покрытия можно использовать больше энергии детонации, чем было поглощено системой ее отбора, можно наносить больше покрытий за один выстрел пушки, а также увеличивать скорость нанесения покрытий. Кроме того, подавая различные порошки покрытия в отдельные системы порошковых питателей, можно легко получать слои различных видов покрытий. Например, первое покрытие наносится стволами 13 и 81, порошок в которые подается из системы питателя 7, а второе покрытие, отличное от первого, наносится стволами 82 и 83, порошок в которые подается из системы питателя 8.

Еще один вариант детонационной минипушки содержит ствол, прикрепленный к стенке камеры сгорания и использует дифрагированные волны, созданные фронтом детонационной волны. Как показано на фиг. 7А, фронт 100 детонационной волны перемещается вдоль камеры сгорания детонационной пушки в направлении открытого конца 13. В боковой поверхности камеры сгорания закреплен ствол 88, внутренний диаметр которого не меньше, чем высота отдельного элементарного участка детонационной волны. По мере того, как фронт детонационной волны проходит мимо ствола 88, по меньшей мере один отдельный элементарный участок 97 отклоняется от фронта и перемещается, как показано на фиг. 7В, в этот ствол. Процесс протекает также, как и в предыдущем варианте, поскольку порошковый питатель 7 установлен в стволе и элементарный участок детонационной волны выносит порошок из ствола и наносит его, как показано на фиг. 7С, на подложку. Возможна также конструкция, в которой такой ствол для одного отдельного элементарного участка детонационной волны мог бы быть установлен внутри камеры сгорания, чтобы можно было воспользоваться волнами, отклоненными и отраженными внутри камеры сгорания.

Другим важным аспектом настоящего изобретения является система порошкового питателя, показанная на фиг. 1. Эта система 7 использует давление транспортирующего газа 18, поступающего из постоянного источника (не показан), подача которого регулируется клапаном 24 при наполнении камеры 38 высокого давления. Выпущенный из камеры высокого давления транспортирующий газ проходит по отводной трубе 40 и регулируется стопорным клапаном 39. Отводная труба заканчивается соплом 36, вмонтированным в накопитель 31. Внутри ствола концентрично закреплена труба 35 для подвода из источника (не показан) порошка 32 покрытия. Источник порошка изолирован от атмосферы и управляется давлением транспортирующего газа.

Этот газ переносит порошок из накопителя в ствол 13 по отводящей трубе 37. Система порошкового питателя работает следующим образом. Камера высокого давления наполняется определенной массой сжатого газа, предпочтительно воздуха, подаваемого из наружного источника под давлением. Одновременно из источника порошка покрытия при контролируемом массовом расходе порошок подается в накопитель. Стопорный кран открывается мгновенно и вся масса воздуха из камеры высокого давления поступает через сопло в накопитель. Назначением выпускаемого из камеры высокого давления газа является полное заполнение накопителя и подача из него порошка по отводящей трубе в ствол. Синхронизация стопорного клапана осуществляется таким образом, что порошок покрытия вводится в ствол как раз перед появлением детонационной волны при ее перемещении вдоль ствола. Дополнительным отличительным признаком системы порошкового питателя является то, что при быстрой последовательной циклической работе стопорного клапана порошок внутри накопителя образует псевдоожиженный слой, остается взвешенным в воздухе и легко переносится в ствол. Объем камеры высокого давления в этом отношении является критическим, поскольку он не должен превышать объединенные объемы наружного источника порошка, накопителя и отводящей трубы, так как избыток воздуха создает избыточное давление в накопителе, в результате чего нарушается взвешенное состояние порошка. Таким же критическим фактором при осуществлении настоящего изобретения является относительно небольшая длина отводящей трубы и сопла. Чем меньше длина этих двух элементов, тем меньше период времени между подачей из наружного блока управления (не показан) команды об открывании стопорного клапана и моментом введения порошка в ствол. Важным при таком небольшом периоде времени является возможность точного регулирования массы сжатого воздуха, необходимой для переноса порошка в ствол. Нахождение порошка в суспензированном состоянии влияет благоприятно на работу детонационной пушки, так как для эффективного переноса порошка в ствол необходимо относительно небольшое количество транспортирующего газа. Объединенный эффект этих двух признаков проявляется в том, что в ствол выпускается относительно небольшое точно регулируемое количество сжатого воздуха, которое не провоцирует существенного снижения температуры и скорости детонационной волны. В результате этого к порошку покрытия прикладывается больше кинетической энергии детонации, что улучшает качество покрытия.

В другом варианте предлагаемой изобретением системы порошкового питателя давление, возникающее при процессе детонации, используется в дополнение к источнику сжатого воздуха, как показано на фиг. 8 при наполнении камеры высокого давления. Труба 41 прикреплена к стволу 13 детонационной пушки ниже точки, в которой процесс детонации достигает своего завершения и выше отводящей трубы 37. Эта труба соединяется с камерой высокого давления через дроссельный клапан 24 и одноходовой клапан 43. По мере того, как фронт детонационной волны перемещается вдоль ствола и наталкивается на отверстие указанной трубы, элементарные участки детонационной волны отклоняются от фронта этой волны и входят в трубу 41. Величина давления, создаваемого отдельным элементарным участком в системе порошкового питателя, контролируется дроссельным клапаном. Источник сжатого воздуха обеспечивает, как указывалось выше, создание постоянного объема воздуха в системе порошкового питателя, а добавление одноходового клапана необходимо для предотвращения попадания потока воздуха в ствол через трубу 41 в период между последовательными воспламенениями свечи зажигания. Так как элементарный участок детонационной волны перемещается в системе порошкового питателя со сверхзвуковой скоростью, это позволяет наполнить камеру высокого давления очень быстро, фактически со скоростью воспламенения свечи зажигания. При увеличении скорости воспламенения свечи зажигания также увеличивается скорость наполнения камеры высокого давления. Это позволяет системе порошкового питателя работать очень быстро, не ограничивая тем самым скорость нанесения покрытия самой детонационной пушки.

Другой вариант предлагаемой детонационной пушки обеспечивает нанесение многослойных покрытий из одного ствола при одном проходе над подложкой. Как показано на фиг. 9, ствол 13 детонационной пушки 2 оснащен первичной системой 7 порошкового питателя и вторичной системой 8 порошкового питателя, которая расположена ниже первичной системы. Обе системы работают во взаимодействии, подавая порошок перед приближающимся фронтом детонационной волны, в результате чего на подложке образуется многослойное покрытие после каждого воспламенения свечи зажигания 14. В качестве примера практической полезности системы можно привести нанесение слоистого покрытия из Cr3C2-NiCr за один проход детонационной пушки над подложкой, в результате чего получается покрытие повышенной твердости с хорошим качеством прилипания. Порошок Cr3C2 вводится в ствол при помощи системы 7 порошкового питателя, а порошок NiCr вводится системой 8 порошкового питателя. Порошок NiCr сталкивается с подложкой первым и хорошо сцепляется с ней, а также создает хороший соединительный слой для наносимого за ним слоя Cr3C2. Преимуществом настоящего изобретения является то, что многослойные покрытия могут наноситься за один проход из одного ствола, что позволяет устранить такие проблемы, как подготовка, хранение и манипулирование подложкой в период между нанесением слоев, присущие процессу нанесения покрытия при многократном проходе. Другое преимущество настоящего изобретения заключается в том, что покрытия различной плотности могут использоваться без опасности их чрезмерного перемешивания, поскольку при перемещении вдоль ствола порошки более плотного покрытия обгоняют материал менее плотного покрытия. В указанном выше варианте NiCr является более плотным, чем Cr3C2. Если бы порошок NiCr вводился выше, в той же точке, что и Cr3C2 или вместе с Cr3C2, то в этом случае NiCr обгонял бы Cr3C2 в стволе, что определялось как излишнее перемешивание, в результате чего не удалось бы получить описанного выше требуемого покрытия. При введении более плотного порошка NiCr в ствол ниже места введения порошка Cr3C2 эти порошки перемещаются в стволе отдельно и образуют на подложке требуемое многослойное покрытие Cr3C2-NiCr.

Описанные выше варианты изобретения способствуют, отдельно или в различных сочетаниях, улучшению качества и производительности нанесения покрытий на детали при помощи детонационной пушки. В предпочтительных вариантах скорость детонационной волны составляет от 1000 до 3600 м/с. Это означает, что по сравнению с известными техническими решениями максимальная скорость возросла на 20%, что позволило улучшить качество покрытия из-за увеличения его плотности, твердости и эрозионной стойкости. Скорость нанесения покрытий при осуществлении настоящего изобретения составляет 0,006 - 1,38 кг/мм2 в час, то есть по сравнению с известными техническими решениями производительность увеличилась в 68 раз.

Несмотря на то, что для иллюстрации настоящего изобретения были описаны его конкретные варианты осуществления, возможны также другие варианты и изменения, которые не выходят за пределы сущности изобретения. В соответствии с изложенным, изобретение ограничивается только объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ САМОПОДДЕРЖАНИЯ ДЕТОНАЦИИ | 1997 |

|

RU2201293C2 |

| СИСТЕМА ПОДАЧИ ГАЗОВ В ДЕТОНАЦИОННОМ РАСПЫЛИТЕЛЕ | 1997 |

|

RU2178344C2 |

| СПОСОБ ИНЖЕКЦИИ ПОРОШКА ДЛЯ ДЕТОНИРУЮЩЕГО ПИСТОЛЕТА-РАСПЫЛИТЕЛЯ | 1998 |

|

RU2198037C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ДЕТОНАЦИОННЫЙ ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ С ВЫСОКОЙ ЧАСТОТОЙ ПОВТОРЕНИЯ ИМПУЛЬСОВ | 1999 |

|

RU2236910C2 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329104C2 |

| ИМПУЛЬСНЫЙ ПОРОШКОВЫЙ ПИТАТЕЛЬ ДЛЯ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2007 |

|

RU2342201C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НИТРИДА ТИТАНА | 2013 |

|

RU2566246C2 |

Изобретение относится к области детонационных устройств для нанесения покрытия на обрабатываемое изделие для промышленного использования. Устройство газовой детонации включает камеру сгорания, имеющую по меньшей мере один лабиринт, расположенный в боковых стенках для разрушения элементарных участков, дифрагировавших от фронта детонационной волны, и для связи с патрубками подачи топлива и кислорода. Камера сгорания может состоять по меньшей мере из двух концентрических цилиндров, находящихся в концентрическом контакте друг с другом и имеющих множество отверстий, избирательно совмещенных друг с другом. Способ предотвращения обратной вспышки включает образование фронта детонационной волны внутри камеры сгорания, поступление части фронта в лабиринт и столкновение со стенками лабиринта. Лабиринтная система позволяет запасу топлива и кислорода поступать в камеру сгорания и препятствует перемещению фронта детонационной волны к источнику топлива путем разрушения той части фронта детонационной волны, которая поступает в лабиринт. Лабиринтная система подачи газа увеличивает безопасность, надежность и производительность процесса нанесения детонационного покрытия. 3 с. и 5 з.п. ф-лы, 9 ил.

| SU 1827872 A, 27.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ β (5-НИТРОФУРИЛ)АКРОЛЕИНА | 1995 |

|

RU2099332C1 |

| DE 3614098 A, 29.10.1987 | |||

| US 5542606 A, 06.08.1996 | |||

| US 4258091 A, 24.03.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ГАРНИРНОГО КАРТОФЕЛЯ | 2003 |

|

RU2274365C2 |

| US 5052619 A, 01.10.1991. | |||

Авторы

Даты

2001-11-27—Публикация

1996-12-23—Подача