со оо о со

4

05

Изобретение относится к деревообрабатывающей промьпиленности, в частности к способам изготовления рамок из деревянных брусков с угловыми соединениями на зубчатые типы.

Цель изобретенияповышение прочности зубчатых П1И1ЮВ и качества рамок за счет возможности транспортировки брусков и сборки их в местах назначения.

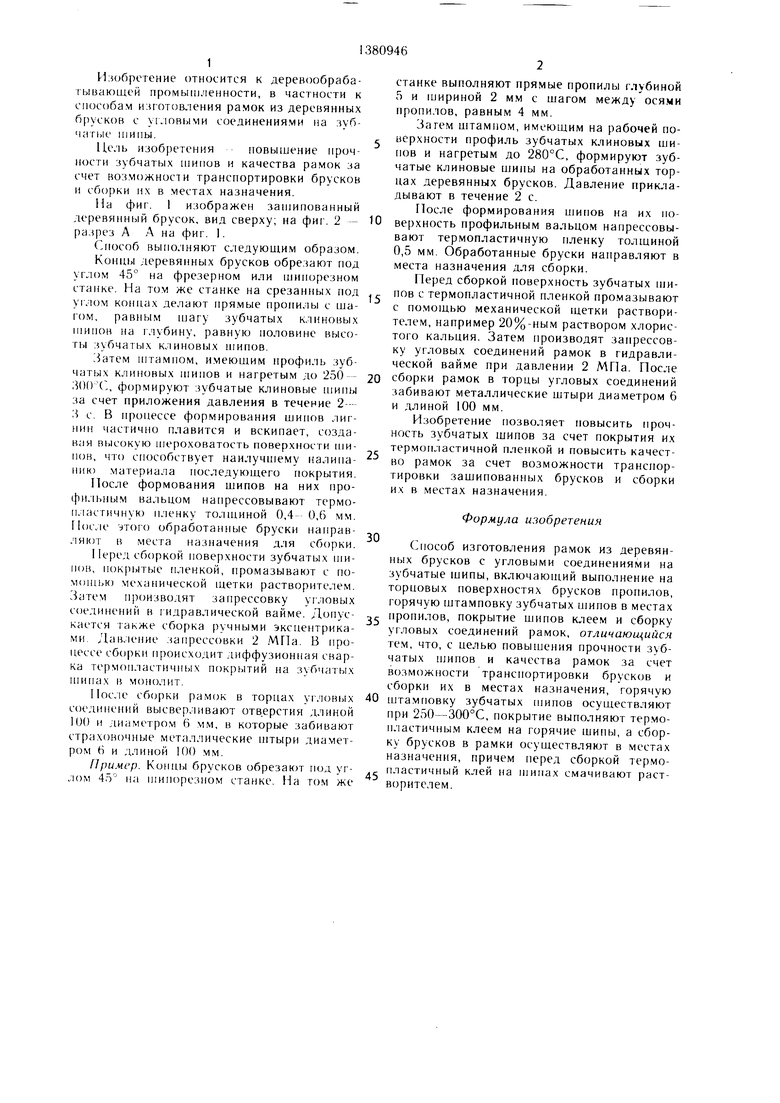

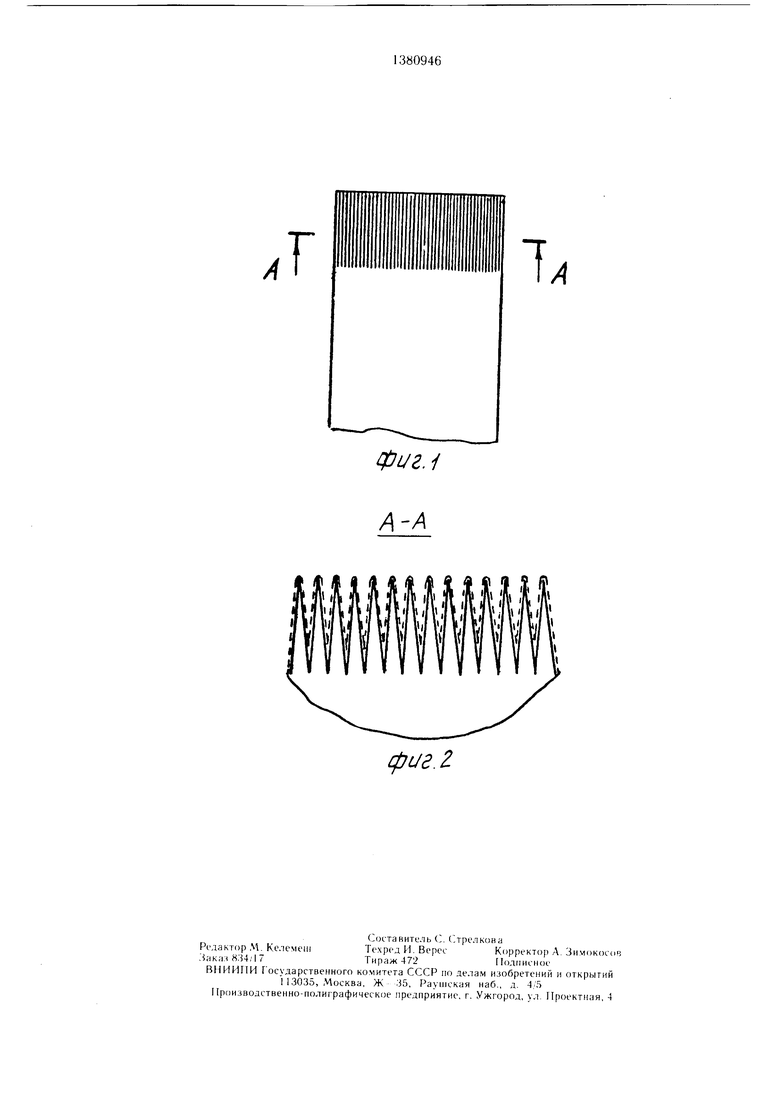

На фиг. 1 изображен зап1ипованиый деревяннь 1Й брусок, вид сверху; на фи1 2 - разрез А А на фиг. I.

Способ выполняют следующим образом.

Коиць деревянных брусков обрезают под углом 45° на фрезерном или шипорезном станке. На том же станке на срезанных нод углом концах делают прямые пропилы с lua- гом, равным Hjary зубчатых клиновых 1ПИПОН на глубину, равную половине высоты зубчатых клиновых ишпов.

Затем штампом, имеющим профиль зубчатых клиновых типов и нагретым до 250 - ЗОО С,, формируют зубчатые клиновые П1ипы

за счет приложения давления в течение 2

Н с. В процессе формирования шипов лиг- пин частично плавится и вскипает, создавая высокую шероховатость поверхности шипов, что способствует наилучшему налица- 1ШК) материала последуюгцего покрытия.

После формования шипов на них профильным вальцом насфессовывают термопластичную пленку толщиной 0,4- 0,6 мм. После этого обработанные бруски направляют к места назначения для сборки.

Перед сборкой поверхности зубчатых ши- пон, пок 1ытые пленкой, промазывают с помощью механической щетки растворителем. Затем прс изводят запрессовку уг ловых соединений в гидравлической вайме. Допускается гакже сборка ручными эксцентриками. /1авлепие запрессовки 2 МПа. В процессе сборки происходит диффузионная сварка термопластичных покрытий па зубчатых шипах в монолит.

Пос.ле сборки рам(ж в торцах соединений высвер.пивают отверстия длиной 10(.) и диаметром 6 мм, в которые забивают страховочные металлические штыри диаметром 6 и длиной 100 мм.

Пример. Концы брусков обрезают под углом 45 на шипорезном станке. На том же

станке выполняют прямые пропилы глубиной 5 и шириной 2 мм с шагом между осями нропилов, равным 4 мм.

Загем штампом, имеющим на рабочей поверхности профиль зубчатых клиновых шипов и нагретым до 280°С, формируют зубчатые клиновые шины на обработанных торцах деревянных брусков. Давление прикладывают в течение 2 с.

После формирования на их поверхность профильным вальцом напрессовывают термопластичную пленку толщиной 0,5 мм. Обработанные бруски направляют в места назначения для сборки.

Перед сборкой поверхность зубчатых щинов с термопластичной пленкой промазывают с по.мошью механической щетки растворителем, например 20%-ным раствором хлористого кальция. Затем производят запрессовку угловых соединений рамок в гидравлической вайме при давлении 2 МПа. После

сборки рамок в торцы угловых соединений забивают металлические штыри диаметром 6 и длиной 100 мм.

Изобретение позволяет повысить прочность зубчатых шипов за счет покрытия их термопластичной пленкой и повысить качество рамок за счет возможности транспортировки зашипованных брусков и сборки их в местах назначения.

Формула изобретения

Способ изготовления рамок из деревянных брусков с угловыми соединениями на зубчатые шипы, включаюпгий выполнение на торцовых поверхностях брусков пропилов, горячую штамповку зубчатых шипов в местах

пропилов, покрытие шипов клеем и сборку угловых соединений рамок, отличающийся тем, что, с целью повышения прочности зубчатых цJипoв и качества рамок за счет возможпости транспортировки брусков и сборки их в местах назначения, горячую

штамповку зубчатых (пипов осуществляют при 250-300°С, покрытие выполняют термо- п;1астичным клеем на горячие шипы, а сборку брусков в рамки осуществляют в местах назначения, причем перед сборкой термопластичный клей па шипах смачивают растворителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕМЕНТОВ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЗАГОТОВОК | 2011 |

|

RU2471614C1 |

| Вайма для сборки деревянных рамок | 1982 |

|

SU1024277A1 |

| Установка для поточной автоматической обработки пиленых деревянных заготовок в детали стула и сборки их в отдельные узлы | 1949 |

|

SU89055A1 |

| БАЛКА-ФЕРМА | 2007 |

|

RU2349717C1 |

| СПОСОБ ТОРЦЕВОГО СРАЩИВАНИЯ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ | 2005 |

|

RU2300457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2015883C1 |

| ЧУРАК ДЛЯ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА | 2020 |

|

RU2740940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОЙ КЛЕЕНОЙ ДЕРЕВЯННОЙ БАЛКИ | 2014 |

|

RU2555734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1997 |

|

RU2120854C1 |

| ДЕРЕВЯННАЯ КЛЕЕНАЯ ФЕРМА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196865C2 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение прочности зубчатых шипов и качества рамок за счет возможности транспортировки зап ипованных брусков и сборки их в местах назначения. На концах брусков, обрезанных под углом 45°, делают прямые пропилы, затем штампом, нагретым до 250-300°С, формуют зубчатые клиновые . После формования шипов на них профильным вальцом наносят термопластичный клей. Бруски транспортируют в местах назначения, где перед запрессовкой угловых соединений поверхности шипов, покрытые клеем, промывают растворителем. После сборки рамки в торцы угловых соединений забивают страховочные металлические штыри диаметром 6 мм. 2 ил. I (Л

Фuг.i А Л

фиг. 2.

| Механическая обработки древесины.- Реферативная информация, 1971, № 21, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Сахаров М | |||

| Д | |||

| Штамповка и подпрес- совка древесины при копструктивных соединениях | |||

| Передовой научно-технический и производственный опыт | |||

| М., 1959, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-03-15—Публикация

1985-12-19—Подача