Изобретение относится к деревообрабатывающей промышленности, а именно к способам получения шиповых соединений деревянных заготовок. Преимущественной областью применения способа является производство клееных деталей и сборочных единиц мебели, окон, дверей, деревянных домов и других изделий.

В настоящее время элементы шиповых соединений - шипы - изготовляются фрезерованием, а проушины и гнезда - фрезерованием, сверлением, долблением; за счет относительного перемещения режущего инструмента, за счет удаления древесины в виде стружки режущим инструментом.

В настоящее время шипы изготовляются фрезерованием, проушины и гнезда - фрезерованием, сверлением, долблением; за счет относительного перемещения режущего инструмента, обеспечивающего удаление древесины в виде стружки и формирование шипов, проушин и гнезд с прямоугольной или треугольной формой продольного сечения.

Наиболее распространенным способом изготовления шипов, проушин и гнезд является цилиндрическое или торцовое фрезерование (Буглай Б.М., Гончаров Н.А. Технология изделий из древесины. М.: Лесная пром-сть, 1985, с.248-250; Гончаров И.А., Башинский В.Ю., Буглай Б.М. Технология изделий из древесины: учеб. - М.: Лесная промышленность, 1990. - 525 с.) [1, 2].

Недостатками данного способа являются: высокая стоимость фрезерных станков и инструмента (фрез), сложная конструкция фрез, малая стойкость фрез, значительные затраты на переточку фрез, энергозатраты на удаление стружки из зоны резания, сравнительно высокая шероховатость поверхностей шипов и проушин, высокая впитываемость клея из-за перерезания волокон древесины.

Наиболее близким по технической сущности и достигаемому результату к заявляемому техническому решению является способ изготовления рамок из деревянных брусков (по АС №1380946, МКИ 4 В27F 1/00, заявл. 19.12.85, опубл. 15.03.88, бюл. №10). Согласно данному способу на концах брусков, обрезанных под углом 45°, делают прямые пропилы. Затем нагретым до 250-300°С штампом формуют зубчатые клиновые шипы за счет приложения давления в течение 2-3 с. В процессе формирования шипов лигнин частично плавится и вскипает, создавая высокую шероховатость поверхности, что способствует наилучшему прилипанию материала последующего покрытия. После формования шипов на них профильным вальцом накатывают термопластичную пленку. Перед запрессовкой угловых соединений поверхности шипов, покрытые клеем, промывают растворителем. После сборки рамки в торцы угловых соединений забивают страховочные металлические штыри диаметром 6 мм.

Данное изобретение позволяет повысить прочность зубчатых шипов за счет покрытия их термопластичной пленкой и качество рамок за счет возможности транспортировки зашипованных брусков и сборки их в местах назначения.

Недостатками данного способа являются необходимость применения дополнительной операции пропиливания пазов и удаления образовавшегося опила, что увеличивает энергозатраты; расход электроэнергии на нагрев штампа; потемнение древесины в зоне нагрева, снижающее эстетичность соединения; высокая шероховатость поверхности шипов, увеличивающая расход клея.

С целью устранения указанных недостатков разработан способ формирования элементов шиповых соединений прессованием - путем вдавливания в торцы заготовок вдоль волокон древесины пуансонов, имеющих на рабочей поверхности выступы и впадины, форма и размеры которых соответствуют форме и размерам элементов шиповых соединений, получаемых на заготовках, с применением специальных устройств, позволяющих базировать, закреплять и обжимать заготовки.

Технический результат заявляемого способа заключается в снижении энергозатрат при удалении отходов из зоны формирования шипов, в повышении качества изготовления заготовок шиповых соединений и в снижении расхода клея.

В отличие от известных способов, формирование элементов шиповых соединений происходит за счет вдавливания излишнего объема древесины между шипами в массив, чем достигается уплотнение древесного вещества в зоне соединения и исключает возникновение отходов в виде стружки; шероховатость боковых граней полученных шипов и проушин имеет меньшие значения, чем при фрезеровании древесины, и соответствует шероховатости поверхности древесины при скалывании древесины вдоль волокон, что повышает качество изготовления заготовок; при этом волокна древесины не перерезаются, что уменьшает впитываемость клея.

Заявляемый способ формирования элементов шиповых соединений древесины осуществляется следующим образом.

Торцы деревянных заготовок с влажностью 6-18%, не имеющих сучков, трещин, наклона волокон более 15% и других пороков, опиливают под углом 90°. Затем заготовку закрепляют в приспособлении, обеспечивающем базирование, фиксацию и двух- или четырехсторонний обжим по сечению. Обжим заготовки с усилием 300-1400 Н позволяет предотвратить появление трещин в заготовке.

Далее на прессе, при температуре производственного помещения, на торце деревянной заготовки формируют проушины (гнезда) и шипы с помощью металлического пуансона, за счет приложения усилия прессования, направленного вдоль волокон. При этом пуансон имеет на торце зубцы и впадины, соответствующие форме и размерам получаемых проушин и шипов, а его внедрение производят вдоль волокон древесины с давлением 30-100 МПа и скоростью v=5-120 мм/мин. При этом шиповое соединение может выполняться видимым или невидимым по пласти и/или кромке.

По достижении необходимой глубины проушин давление сбрасывают и извлекают пуансон из заготовки и снимают обжим с заготовки.

Затем обработанные бруски направляют на последующую механическую обработку, далее на соединяемые поверхности наносится клей, после чего заготовки собирают либо в угловое шиповое соединение, либо в шиповое соединение по длине. Затем заготовки фиксируются и выдерживаются до отверждения клея.

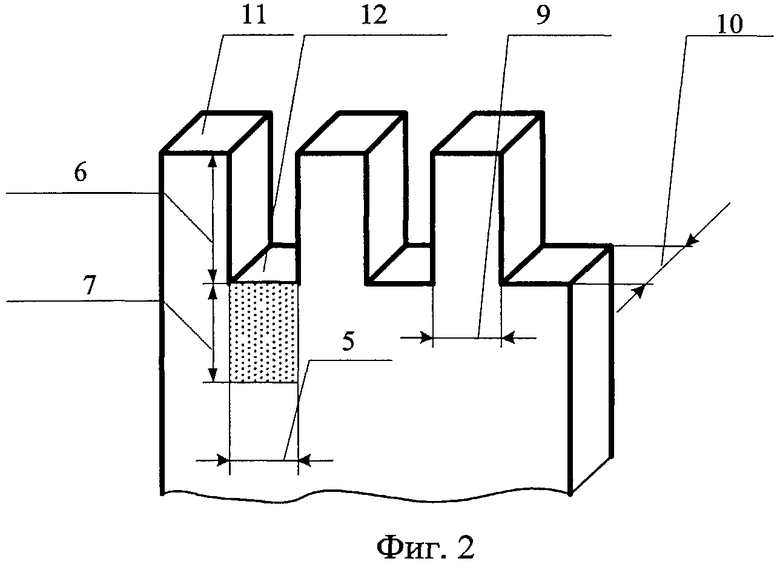

На фиг.1 изображена схема формирования элемента шипового соединения - прямоугольной проушины. На фиг.1 использованы следующие обозначения: 1 - пуансон, 2 - заготовка, 3 - деформированная зона, 4 - усилие прессования F, 5 - ширина проушины В, 6 - глубина проушины hп, 7 - глубина деформированной зоны под проушиной hд.

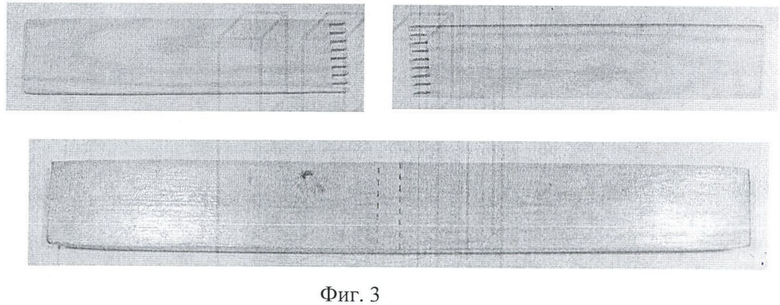

На фиг.2 изображена деревянная заготовка шипового соединения. На фиг.2 использованы также следующие обозначения: 9 - толщина шипа Sш, 10 - толщина заготовки S, 11 - шип, 12 - проушина.

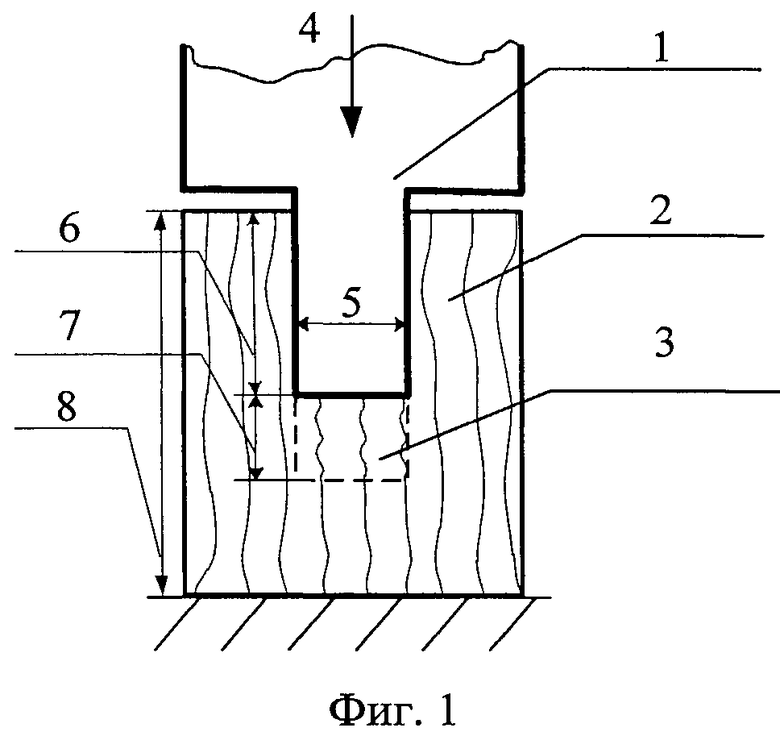

На фиг.3 приведены фотографии клеевого шипового соединения деревянных заготовок по длине в разобранном и собранном видах.

Пример 1. Концы брусков из древесины сосны с влажностью 8%, сечением 25×40 мм торцуют под углом 90°. Затем заготовку закрепляют в приспособлении и обжимают по сечению с двух сторон с усилием 1000 Н.

Далее пуансоном, имеющим профиль прямоугольных шипов, с толщиной шипа Sш=2 мм, шириной проушины В=2,2 мм, шагом шипа tш=4,2 мм, глубиной проушины lш=10 мм формируют прямоугольные проушины в деревянной заготовке за счет приложения давления 55 МПа вдоль волокон древесины со скоростью v=50 мм/мин. По достижении глубины проушин, равной 10 мм, давление сбрасывают, извлекают пуансон из заготовки и снимают обжим с заготовки. Затем обработанные заготовки направляют на четырехстороннее фрезерование, после чего наносят клей на соединяемую поверхность и собирают в угловое соединение под углом 90°, заготовки фиксируются и выдерживаются до отверждения клея.

Пример 2. Концы брусков из древесины березы сечением 25×40 мм, с влажностью 12% торцуют под углом 90°. Затем заготовку закрепляют в приспособлении и обжимают по сечению с четырех сторон с усилием 1200 Н.

Далее пуансоном, имеющим профиль прямоугольных шипов толщиной шипа Sш=4 мм, шириной проушины В=4,2 мм, шагом шипа tш=8,2 мм, глубиной проушины lш=20 мм, формируют прямоугольные проушины в деревянной заготовке за счет приложения давления 75 МПа вдоль волокон древесины со скоростью v=20 мм/мин. По достижении глубины проушин, равной 20 мм, давление сбрасывают, извлекают пуансон из заготовки и снимают обжим с заготовки. Затем обработанные заготовки направляют на четырехстороннее фрезерование, после чего наносят клей на соединяемую поверхность и собирают в соединение по длине, заготовки фиксируются и выдерживаются до отверждения клея.

Изобретение позволяет уменьшить себестоимость конечного продукта за счет снижения затрат на инструмент для формообразования шипов, исключения операции транспортировки отходов, снижения расхода клея, а также позволяет повысить качество изготовления заготовок шиповых соединений за счет уменьшения шероховатости склеиваемых поверхностей.

Применение способа возможно в условиях мебельного и столярно-строительного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КЛЕЕВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2023 |

|

RU2818040C1 |

| Сборный пуансон для штампования древесины | 2018 |

|

RU2694434C1 |

| Устройство для прессования прямоугольных шипов в торцах деревянных заготовок | 2024 |

|

RU2834044C1 |

| КАРКАС ОГРАЖДАЮЩЕЙ КОНСТРУКЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2198278C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1997 |

|

RU2120854C1 |

| СПОСОБ ТОРЦЕВОГО СРАЩИВАНИЯ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ | 2005 |

|

RU2300457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СТОЛЯРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2186920C2 |

| ЧУРАК ДЛЯ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА | 2020 |

|

RU2740940C1 |

| Шиповая пластина и способ ее получения | 1982 |

|

SU1269747A3 |

| КОСТЫЛЬ МЕДИЦИНСКИЙ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2222308C2 |

Изобретение относится к деревообрабатывающей промышленности. Подбирают заготовки по качеству. Заготовки торцуют и базируют. Формируют элементы шиповых соединений. Осуществляют механическую обработку заготовок. Наносят клей на соединяемые поверхности. Соединяют заготовки с последующей их фиксацией и выдержкой. Формирование элементов шиповых соединений включает следующие операции: обжимают заготовку (2), вдавливают пуансон (1) в торец заготовки вдоль волокон древесины до достижения необходимой глубины (6) проушин. Под проушиной образуется деформированная зона (3) глубиной (7). Затем извлекают пуансон из заготовки и снимают обжим с заготовки. Профиль пуансона соответствует форме элементов шиповых соединений. Температура формирования элементов шиповых соединений соответствует температуре производственного помещения без нагрева древесины и инструмента. Влажность древесины заготовок составляет 6-18%. Усилие обжима заготовок составляет 300-1400 Н. Пуансоны имеют профиль прямоугольных шипов с толщиной шипа, шириной (5) проушины, шагом шипа, глубиной проушины. Величина давления (4) пуансона на заготовку составляет 30-100 МПа. Скорость перемещения пуансона составляет 5-120 м/мин. Заготовки собирают в шиповое соединение по длине или угловое шиповое соединение. Шиповое соединение выполняется невидимым по пласти и/или кромке. Снижаются энергозатраты при удалении отходов из зоны формирования шипов, повышается качество изготовления заготовок шиповых соединений, снижается расход клея. 9 з.п. ф-лы, 3 ил.

1. Способ получения шипового соединения деревянных заготовок, включающий подбор заготовок по качеству, их торцевание, базирование, формирование элементов шиповых соединений, механическую обработку заготовок, нанесение клея на соединяемые поверхности, соединение заготовок с последующей их фиксацией и выдержкой, отличающийся тем, что формирование элементов шиповых соединений включает следующие операции: обжимают заготовку, вдавливают пуансон в торец заготовки вдоль волокон древесины до достижения необходимой глубины проушин, извлекают пуансон из заготовки, снимают обжим с заготовки, при этом профиль пуансона соответствует форме элементов шиповых соединений.

2. Способ по п.1, отличающийся тем, что температура формирования элементов шиповых соединений соответствует температуре производственного помещения без нагрева древесины и инструмента.

3. Способ по п.1, отличающийся тем, что влажность древесины заготовок составляет 6-18%.

4. Способ по п.1, отличающийся тем, что усилие обжима заготовок составляет 300-1400 Н.

5. Способ по п.1, отличающийся тем, что пуансоны имеют профиль прямоугольных шипов.

6. Способ по п.1, отличающийся тем, что величина давления пуансона на заготовку составляет 30÷100 МПа.

7. Способ по п.1, отличающийся тем, что скорость перемещения пуансона составляет 5-120 м/мин.

8. Способ по п.1, отличающийся тем, что заготовки собирают в шиповое соединение по длине.

9. Способ по п.1, отличающийся тем, что заготовки собирают в угловое шиповое соединение.

10. Способ по п.1, отличающийся тем, что шиповое соединение выполняется невидимым по пласти и/или кромке.

| Способ изготовления рамок из деревянных брусков | 1985 |

|

SU1380946A1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

| EP 1621303 A1, 01.02.2006 | |||

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 1983 |

|

RU1150813C |

| Буглай Б.М | |||

| и др | |||

| Технология изделий из древесины | |||

| - М.: Лесная промышленность, 1985, с.248-250 | |||

| Гончаров И.А | |||

| и др | |||

| Технология изделий из древесины | |||

| - М.: Лесная промышленность, 1990, 525 с. | |||

Авторы

Даты

2013-01-10—Публикация

2011-04-25—Подача