отличительная особенность предлагаемой установки состоит в одновременном применении строгальных, фрезерных и круглолильных станков, связанных между собой общим приводом и принудительными транспортирующими устройствами и расположенных на шести синхронно действующих поточных линиях, из которых пять шправлены параллельно одна другой, а шестая - перпендикулярно к ним. При этом четыре поточных линии служат как для обработки деталей, так и для сборки их в узлы.

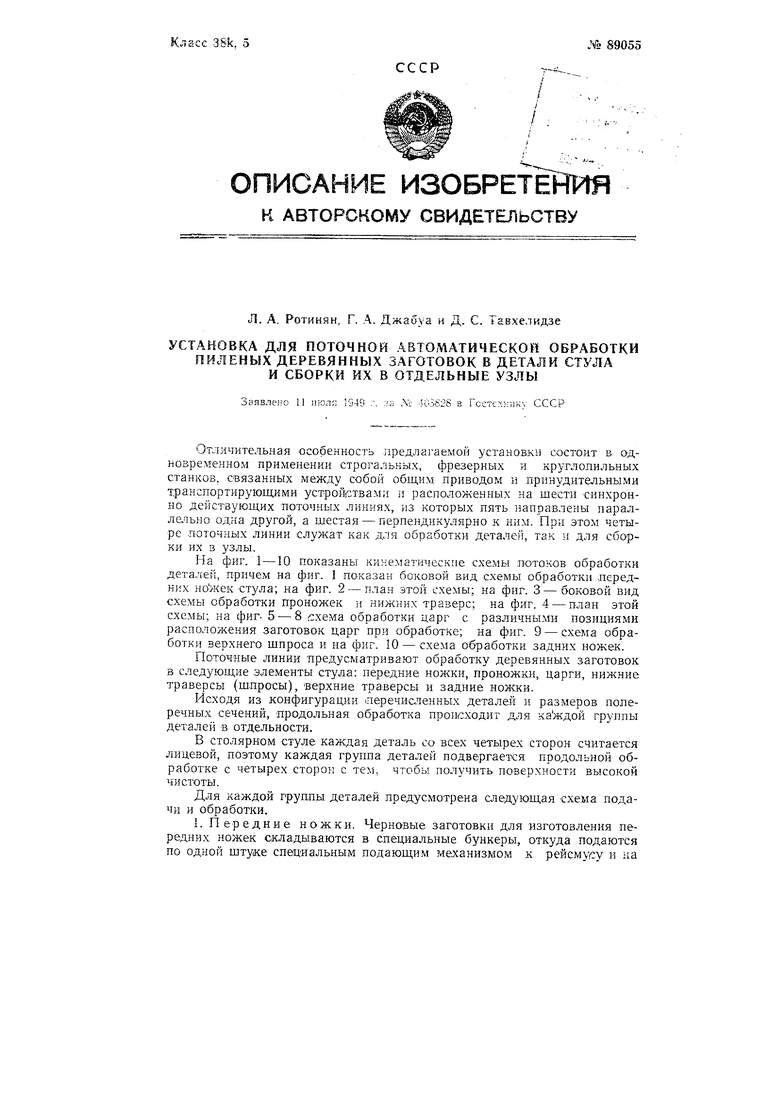

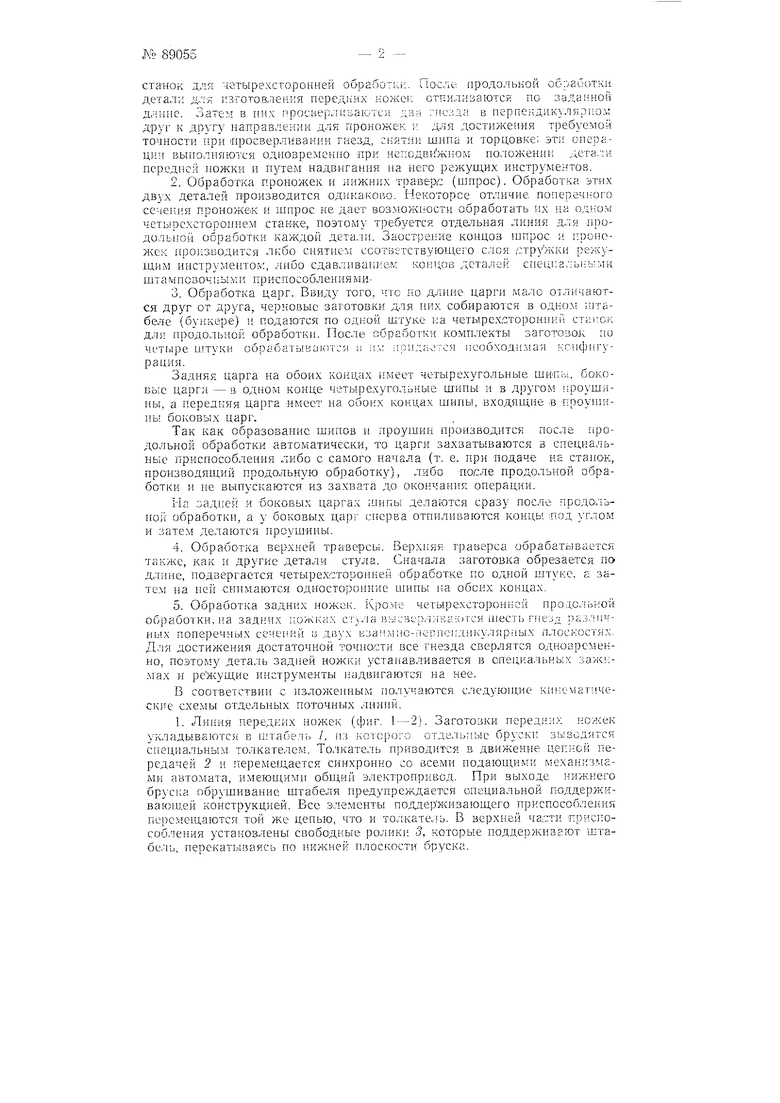

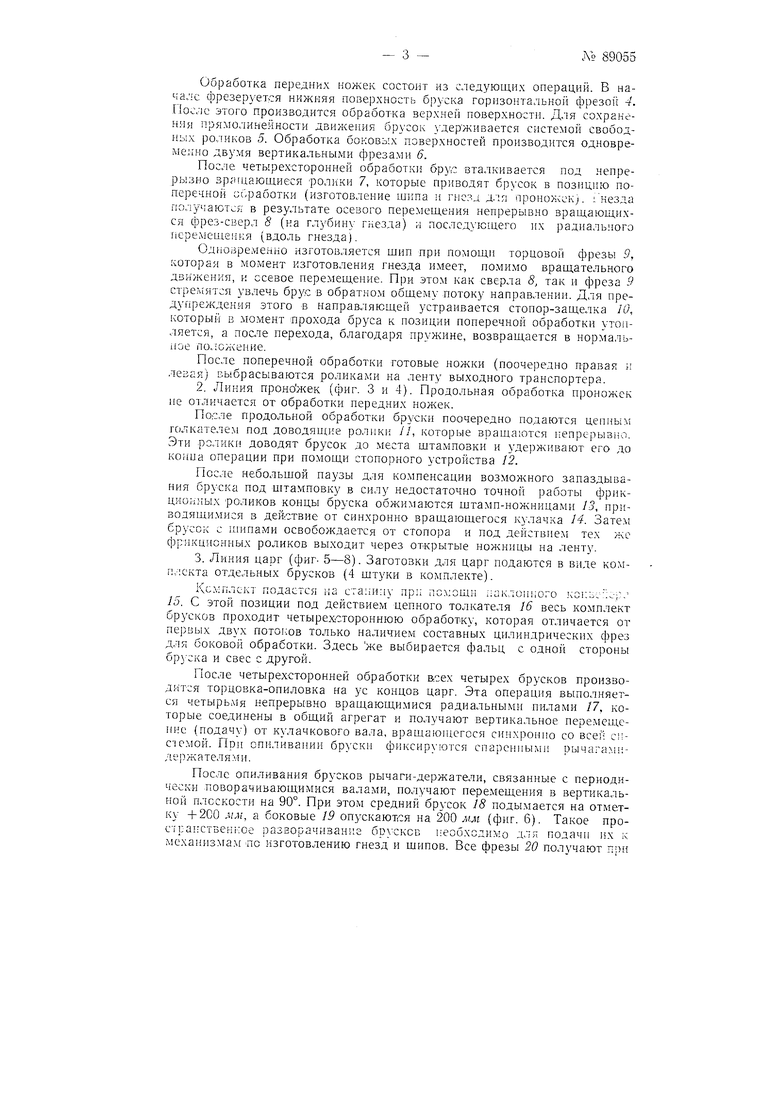

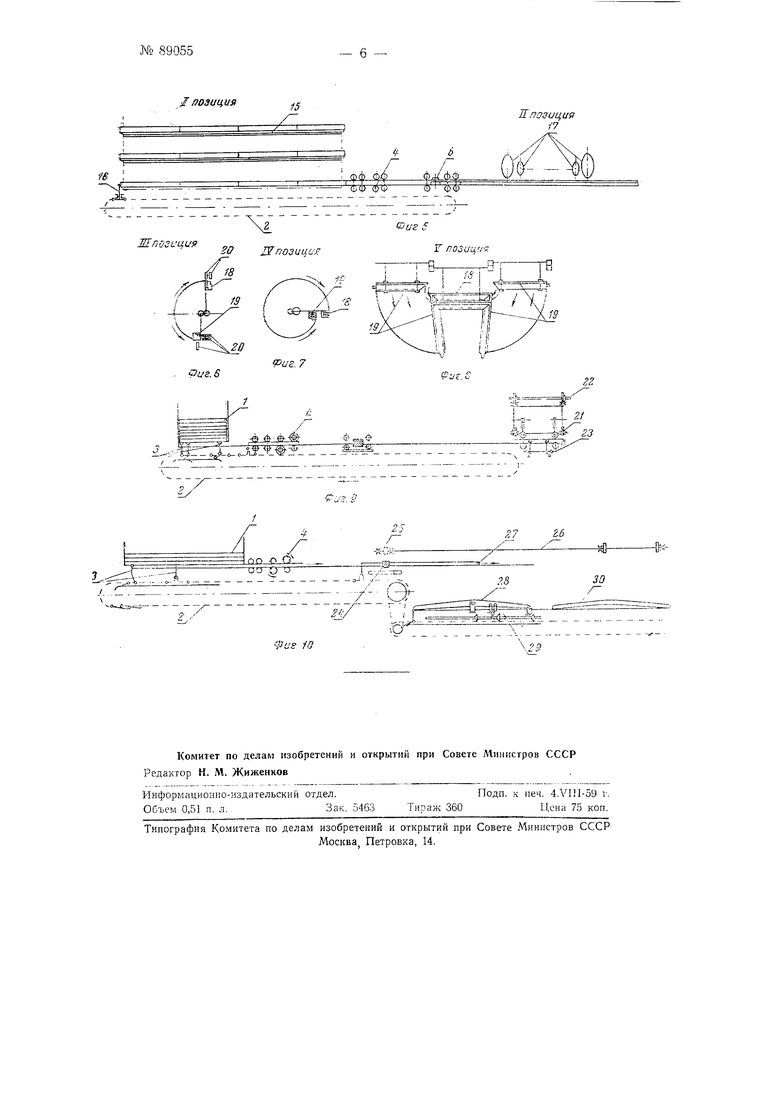

На фиг. 1 -10 показаны кинематические схемы потоков обработки деталей, причем на фиг. 1 показан боковой вид схемы обработки .передних ножек стула; на фиг. 2 - план этой схемы; на фиг. 3 - боковой вид схемы обработки проножек и нижних траверс; на фиг. 4 - план этой схемы; на фиг- 5 - 8 схема обработки царг с различными позициями расположения заготовок царг при обработке; на фиг. 9 - схема обработки верхнего шпроса и на фиг. 10-схема обработки задних ножек.

Поточные линии предусматривают обработку деревянных заготовок в следующие элементы стула: передние , проиожки, царги, нижние траверсы (шпросы), верхние траверсы и задние ножки.

Исходя из конфигурации перечисленных деталей н размеров полеречных сечений, продольная обработка происходит для каждой группы деталей в отдельности.

В столярном стуле каждая деталь со всех четырех сторон считается лицевой, поэтому каждая группа деталей подвергается продольной обработке с четырех сторон с тем., чтобы получить поверхности высокой чистоты.

Для каждой группы деталей предусмотрена следующая -схема подачи и обработки.

1. Передние ножки. Черновые заготовки для изготовления передних ножек складываются в специальные бункеры, откуда подаются по одной штуке специальным подающим ме ханизмом к рейсмусу и на

м- 89055- 2 -

ставок для четырехсторонней обработии. После продольной обработки детали для изготовления передних ножис отпиливаются по заданной длине. Затем в них просьерлиьаютси дня гнезда в перпендикулярном друг к другу направлении для пронокек и для достижения требуемой точности при просверливании гнезд, снятии шина и торцовке; эти операции выполняются одновременно лри неподвр жиом положении дета,-:и передней ножки и путем надвигания на него режущих инструментов.

2.Обработка проножек и нижних траверс (широс). Обработка этих двух деталей производится одина ково. Некоторое отличие поперечь:ого сечения ироножек и шпрос не дает возможиости обработать их ia одном четырехстороннем станке, поэтому требуется отдатьная линия для продольной обработки каждой дета./ш. Заострение концов шпрос и проножек пр01;зводится либо снятием ссответствующего слоя ;Стружки режущим инструментом, либо сдавливанием копцоВ деталей снецнальнымк штамповочными приспособлениями3.Обработка царг. Ввиду того, что гю длине царги мало от.личаются друг от друга, черновые заготовки для п.их собираются в однолг П1табеле (бункере) и подаются по одной штуке на четы-рех;Сторонний ста1;ок Д.ЛЯ продо.льной обработки. После обработки комплекты заготовок но четыре обрабатывакггся и нрнлается необходимая -:онфнг рация.

Задняя царга на обоих Koiiuax имеет четырехугольные шипь;, боковь;е царги - в одном конце четырехугольньнг Шипы и в другом 1роушины, а передняя царга имеет на обоих концах шипы, входящие в проунн-; Ш боковых царг.

Так как образование шипов и проушин производится после продольной обработки автоматически, то царги захватываются в снецнальные приспособления либо с самого начала (т. е. при подаче на стано ;, производящий продольную обработку}, либо после продольной обработки и не выпускаются из захвата до окончания операции.

На задней и боковых царгах дгипьг делаются сразу после нродо-льпой обработки, а у боковых царг сперва отпиливаются концы под углом и затем делаются проушины.

4.Обработка верхней траверсь:. Верхняя траверса обрабатывается также, как и другие детали стула. Сначала заготовка обрезается по длине, подвергается четырехсторонней обработке по одной штуке, а затем на Heii снимаются одноеторон} ие шипы па обоих концах.

5.Обработка задних пожек. Кроме четырехсторонней продольной обработкн, на задних ножках cT.ia )лива;{)тся шесть гнезд раз-Л1;чнь х ноне) сечений i,s вза мно-пегнендикулярных плоскостях. Для достижения достаточной точности все гнезда сверлятся одновремен.но, поэтом деталь задней пожки устаназливается в опециа. зажпiiax и режущие инструменть надвигаются па нее.

В соответствия с изложенным получаются следуюитие кн -;е 1ат; ческие схемь отдельных поточных лиинй.

1. Линия передних ножек (фиг. 1--2}. Заготовки передних ножек укладываются в нлтабе.ь /, 1з кото|)ого отдельные брускн зьгзодятся снециальным толкателем. Толкатель приводится в движение ценной передачей 2 н неремен ается синхронно со всеми подаюпшми механиз ьами автомата, имеюи;имн общий электропривод. При выходе нижнего 6pyei;a обрхшнвание штабеля предупреждается специальной поддерж - ваюшей конструкцией. Все элементь поддерживающего приспособления перемендаются той же цепью, что и то.лкате.1ь. В верхней части приснособлепия установлены свободные ролнкк 3, которые поддерживают штабе.чь, перекатьнишсь по нижней плоскости бруска.

Обработка передних ножек состоит из следующих операций. В начале фрезеруется нижняя поверхность бруска горизонтальной фрезой 4. После этого производится обработка верхней поверхности. Для сохранения прямолинейности движения брусок задерживается системой свободных роликов 5. Обработка боковых поверхностей производится одновременно двумя вертикальными фрезами 6.

После четырехсторонней обработки брус вталкивается под непрерызно вращающиеся ролики 7, которые приводят брусок в позицию поперечной обработки (изготовление шипа и гнезд Д.1Г) проиожск). Гнезда получаются в результате осевого перемещения непрерывно вращающихся фрез-сверл 8 (на глубину гнезда) и последующего их радиального перемещения (вдоль гнезда).

Одно;зременно изготовляется щип при помощн торцовой фрезы 9, которая в момент изготовления гнезда имеет, помимо вращательного дзижения, и осевое перемещеиие. При этом как сверла 8, так и фреза -9 стремятся увлечь брус в обратном общему потоку направлении. Для предупреждения этого в направляющей устраивается стопор-защелка 10, который в .момент прохода бруса к позиции поперечной обработки утопляется, а после перехода, благодаря пружине, возвращается в нормальное положение.

После поперечной обработки готовые ножки (поочередно правая и левая) выбрасываются роотиками на ленту выходного транспортера.

2.Линия проножек (фиг. 3 и 4). Продольная обработка проножек не 01личается от обработки передних ножек.

После продольной обработки бруски поочередно подаются цeнны i толкателем под доводяпхие ролики //, которые вращаются nenpepbiBiio. Эти роликн доводят брусок до места штамповки и удерживают его до кони а операции при помощи стопорного устройства 12.

После небольшой паузы для ко.мпенсации возможного запаздывания бруска под щтамповку в силу недостаточно точной работы фрикционных роликов концы бруска обжимаются щтамп-ножницами 13, прнводящи.мися в действие от синхронно вращающегося кулачка 14. Зате.м брусок с типами освобождается от стопора и под действием тех же фрикционных роликов выходит через открытые ножницы на ленту.

3.Линия царг (фиг- 5-8). Заготовки для царг подаются в виде кo iплекта отдельных брусков (4 штуки в комплекте).

Комплект подастся на станицу прн помощн наклонного KOI;; : ;. 15. С этой позиции под действием цепного толкателя 16 весь комплект брусков проходит четырех:стороннюю обработку, которая отличается от пе)вых двух пото1-:ов только наличием составных цилиндрических фрез для боковой обработки. Здесь же выбирается фальц с одной стороны бруска и свес с другой.

После четырехсторонней обработки всех четырех брусков производится торцовка-опиловка на ус концов царг. Эта операция выполняется четырьмя непрерывно вращающимися радиальными пилами 17, которые соединены в общий агрегат и получают вертикальное nepe.Meuieние (подачу) от кулачкового вала, вращаюп1егося синхронно со всей ciiстемой. При опиливании бруски фиксируются спаренными рычагамндержателями.

После опиливания брусков рычаги-держатели, связанные с периодически поворачивающимися валами, получают перемещения в вертикальной плоскости на 90°. При этом средний брусок 18 подымается на отметку + 200 мм, а боковые 19 опускаются на 200 мм (фиг. 6). Такое прос|ранстБен1-;ое |)азворачивание брусков необходимо для подачи ILX к механнзма.м по изготовлению гнезд и щипов. Все фрезы 20 получают при

- 3 -л 89055

89055-- 4 -

этом рабочее перемещение от сиетемы синхронно действующих кулачковых схем.

После выполнения элементов соединений рычаги с бр тками поворачиваются еще на 90° и бруски устанавливаются на одной отметке (фиг. 7). Затем в горизонтальной плоскости они перемещаются, как показано на фиг. 8, и собираются в тройник-рамку- При этом перемещении гнезда смазываются клеем при помощи специальных неподвижных теток.

Собранный тройник обжимается ваймами и при помощи выпрессовки приподнимается на высоту ролика.

В свободное пространство под рамкой подходит при следующем цикле вторая рам-ка, с которой происходит то же, что и с предыдущей. Таким образом накапливается штабель рамок-тройников, количество которых зависит от скорости высыхания клея.

Просушенная верхняя рамка подвергается операции по высверливанию гнезд под цилиндрические шипы передних ножек. После этого готовый тройник выходит на ленту транспортера.

Так оорабатываются три царги тройника; четвертая же (задняя) обрабатывается в особом потоке, направленном перпендикулярно первым трем линиям.

4.Линия траверс (нижний поперечный брус спинки). Продольная и поперечная обработка траверс не отличается от обработки проножек. По выходе из штампов траверсы тем же цепным толкателе.м вталкиваются в доводящие ролики, которые выводят их в позицию сборки спинки. При этом первая из двух траверс получает поперечное перемещение на величину зазора между траверсами непосредственно в позиции сборки. Траверсы собираются без проклеивания шипов.

5.Линия шпроса (фиг. 9) (верхний поперечный брус спинки)- Принципиальная схема продольной обработки шпроса не отличается от предыдущих (с применением толкателя, горизонтальной и вертикальных фрез). Поперечная же обработка не отличается от обработки задней царги. Выборка осуществляется при помощи пары вертикально перемещающихся фрез 21, получающих вращение от кулачкового вала 22. Для поперечного перемещения шпроса применен толкатель 23. Готовый шпрос со смазанными клеем шипами поступает в позицию сборки спинки.

5. Линия задних ножек (фиг. 10). При обработке горизорггальны.х лозерхностей задних ножек схема предыдуЩИХ потоков остается без изменений (с применением цепной подачи 2 и горизонтальных фрез 4). При обработке же боковых поверхностей, имеющих лекаль} ую поверхность, вертикальные фрезы 24 получают паперечное перемещение при помощи кулачков 25, насаженных на вал 26, при этом каждому пололсению прямолинейно перемещающейся заготовки соответствует строгое положение фрезы. В результате режущая кромка фрезы следует контуру заготовки, снимая по всей длине тонкую стружку.

Таким образом, обработанные но.жки (пара) поступают в позицию сброса 57, откуда они переходят в нижнюю нозицию 2Й, повернувшись на 90. Здесь -производится сверление гнезд под все шипы. Сверла работают симметрично на обе стороны. Радиальное перемещение сверл осуществля.ется при помощи кулачковой схемы 29, которая дает i;: и осевое перемещение.

Обработанные ножки, не меняя своего положения, цепной подачей .переводятся на позицию сборки 30, где к этому моменту поданы все полеречные детали, готовые к сбор,ке. Последняя осуществляется в вай.мах, которые надвигают ножки на поперечные детали. Обжатая спинка освоОождается от вайм и той же цепной передачей выводится на ленту.

Предмет и з о б р е т е н п я

1.Установка для поточной автоматической обработки пиленых деревянных заготовок в детали стула и сборки их в отдельные узлы, о тличаюш,аяся совокупным применением строгальных, фрезерных и круглопильпых стаиков, связанных между собою общим приводом и принудительными транспортирующими устройствами и расположен -:ых ка ufecTM синхронно действующих поточных лингях, из которых пять направлены параллельно одна другой, а щестая - перпендикулярно к ним.

2.Форма выполнения установки по п. I, о т ли ч а ю щ а я с я тем, что четыре поточные линии служат как для: обработки деталей, так и для сборки их в узлы.

7г...

V

/X fj .J.geiG, оо т-Эоо5- о, п % f /позиция

15

л позиция 17

Ifc

,фф Ф466

.ия

SO ISr)03uau -r

7

ife. 6

-ф. no3uu,j

гг

W- 2/

Авторы

Даты

1950-01-01—Публикация

1949-07-11—Подача