Аппаратурно-технологическое оформление современных и перспективных процессов каталитической переработки нефти и ее продуктов таких, например, как гидроформинг и гидрогенизация, поставило задачу создания окисных катализаторов на основе окиси алюминия (в частности алюмомолибденовых), удовлетворяющих требованиям работы в циркулирующем потоке. Эти катализаторы должны обладать высокой механической прочностью на износ (истирание), а для регенеративного процесса, каким является и деструктивная гидрогенизация под невысоким давлением - высокой термической стабильностью, т. е. способностью выдерживать длительное нагревание до высоких температур без изменения химического состава, -каталитических и структурно-механических свойств.

Исследования показывают, что даже при использовании механически прочного носителя (окиси алюминия), прочность и термическая стабильность зависят от способа ввода молибдена в катализатор. Применяемые промыщленностью методы пропитки окиси или гидроокиси алюминия раствором молибдата аммония не позволяют готовить механически нрочные и термически стабильные катализаторы. Это подтверждается как промыщленной практикой, так и исследованиями, проведенными в институте нефтехимического синтеза Академии наук

СССР.

Предложенный новый способ приготовления молибденовых катализаторов, например, алюмомолибденовых, заключается в том, что, с целью обеспечения высокой механической прочности и термической стабильности катализаторов, катализаторы получают смещением промытой гидроокиси алюминия с гидроокисью иятивалентного молибдена, осажденной и промытой при рН среды близких к семи.

Для приготовления катализатора концентрированный (15-20%) раствор молибдата аммония или какой-либо другой соли шестивалентного молибдена приливают при перемешивании к концентрированной соляной кислоте. После растворения выпадающего при сливании

растворов осадка молибденовой кислоты, в жидкость добавляют металлическ-ий алюминий или какой-либо другой восстановитель. Добавки металлического алюминия производят порциями с тем, чтобы общий расход был в пределах 100 кг металлического алюминия на 1 г восстанавливаемого МоОз. Алюминий используют в виде стружки; чистота применяемого металла определяется требованиями к чистоте получаемого катализатора. Интенсивность протекания реакции восстановления регулируют скоростью добавления алюминия. Расход соляной кислоты примерно вдвое превышает количество, требуемое для растворения загруженного количества алюминия. По окончании восстановления, когда раствор приобретает темно-коричневый цвет, проводят определение полноты восстановления. К разбавленной примерно в 5 раз пробе раствора добавляют раствор едкого натра или аммиака до рН 7. Выпавший осадок отфильтровывают и в фильтрате определяют наличие . Восстановление считают законченным, когда фильтрат совершенно не содержит молибдена. Такая полнота восстанонления достигается примерно через 1 час. По окончании восстановления кислый раствор немедленно разбавляют водой (в 5-10 раз), нейтрализуют раствором едкого натра или аммиака до рН 7 и осадок гидроокиси молибдена промывают до рН пульпы 7. Отмытая пульпа гидроокиси молибдена может быть смешана с отмытой пульпой другого компонента, например носителя, имеюшей произвольное рН среды, и после непродолжительного смешения смесь должна быть отфугована. Если смешиваемый с гидроокисью молибдена компонент катализатора, например носитель, осаждается и промывается при рН среды 7, то можно применить технологическую схему совместного осаждения и промывки компонентов катализатора. В ходе термообработки восстановленный пятивалентный молибден вновь переходит в МоОз.

Предложенный способ приготовления молибденовых катализаторов совместным или раздельным осаждением гидроокиси носителя и гидроокиси пятивалентного молибдена позволяет рационально решить проблему приготовления механически прочных и термически стабильных катализаторов на основе механически прочного носителя, например окиси алюминия.

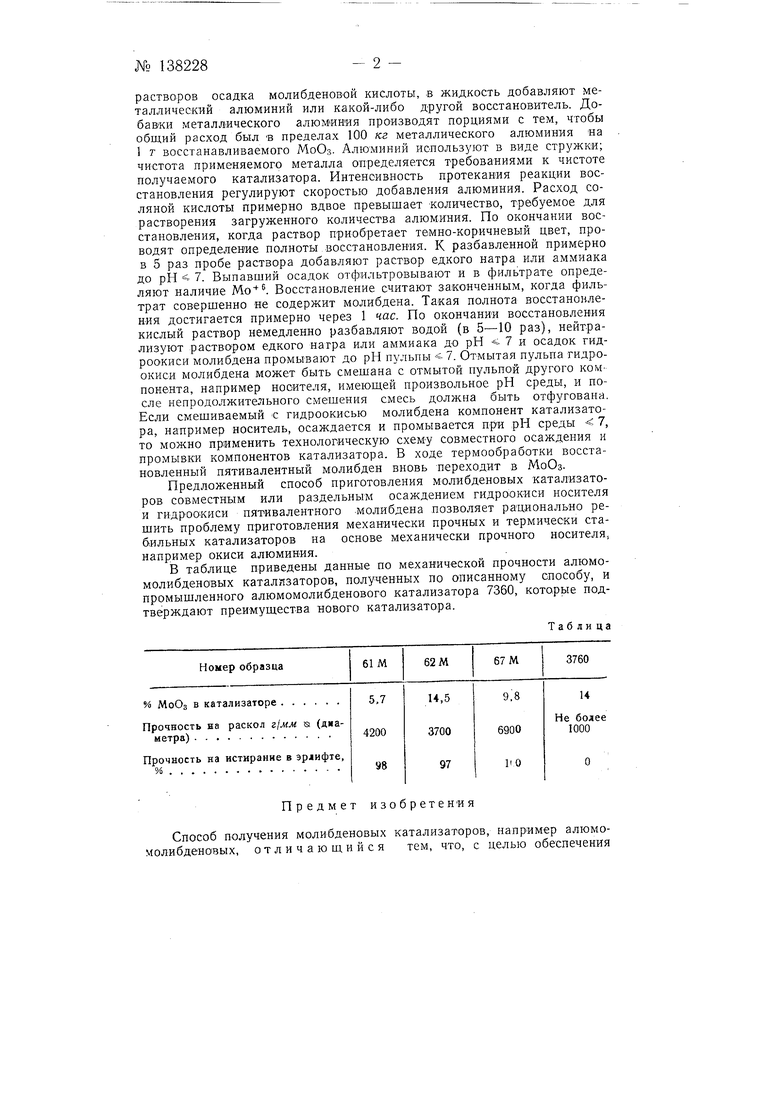

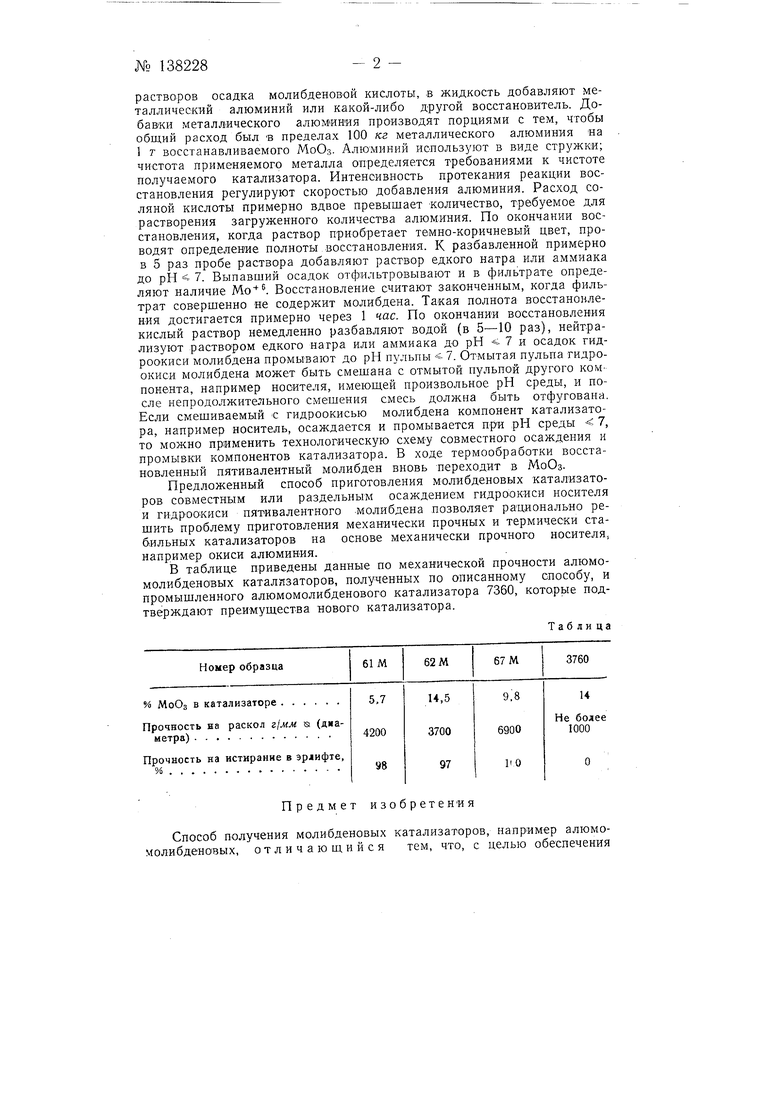

В таблице приведены данные по механической прочности алюмомолибденовых катализаторов, полученных по описанному способу, и промышленного алюмомолибденового катализатора 7360, которые подтверждают преимушества нового катализатора.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения молибденовых катализаторов | 1959 |

|

SU138921A1 |

| Способ приготовления активной окиси алюминия | 1959 |

|

SU132622A1 |

| Способ получения гидроокиси пятивалентного молибдена | 1959 |

|

SU123953A1 |

| Способ приготовления платиновых катализаторов | 1960 |

|

SU139654A1 |

| Способ получения окисных катализаторов | 1956 |

|

SU106268A1 |

| Способ получения шариковых контактных материалов | 1956 |

|

SU110736A1 |

| Способ получения активной шариковой окиси алюминия | 1960 |

|

SU136335A1 |

| Способ осуществления каталитического гидрокрекинга | 1956 |

|

SU113353A2 |

| В ПТБ | 1973 |

|

SU406562A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1967 |

|

SU202077A1 |

Предмет изобретения Способ получения молибденовых молибденовых, отличаюшийся катализаторов, например алюмотем, что, с целью обеспечения

высокой механической прочности и термической стабильности, катализаторы получают смешением промытой гидроокиси алюминия с гидроокисью пятивалентного молибдена, осажденной и промытой при рН среды, близком к семи.

- 3 -№ 138228

Авторы

Даты

1961-01-01—Публикация

1959-03-18—Подача