(21)4160972/31-25

(22),08.10.86

(40) 23.03.88. Бюл. № Л

(71)Институт автоматики АН КиргССР

(72)А.В.Кудрявцев, В.Н.Шевченко и Д.Ш.Ибраев

(53) 551.508.7(088.8)

(56)Авторское свидетельство СССР № 830225, кл. G 01 N 27/22, 1981.

Авторское свидетельство СССР № 1033866, кл. G 01 N 27/22, 1983. .(54).ЕМКОСТНЫЙ ДАТЧИК ВЛАЖНОСТИ

(57)Изобретение относится к измерительной технике и может быть использовано для измерения влажности различных сыпучих и волокнистых неоднородных по размерам и плотности материалов, например табачного листа.

хлопка, шерсти-сырца и т.д. Цель изобретения - повьшение точности измерения. Для этого создается более равномерное уплотнение образца материала в рабочей зоне датчика за счет применения в пробоприемной камере основания, составленного из отдельных секций, каждая из которых соединена с дном камеры с помощью упругого элемента. Точность измерения повышается при одновременном увеличении чувствительности датчика, так как в рабочей зоне датчика возрастает равномерность образца контролируемого материала за счет дополнительного уплотнения образца материала на участках с меньшей плотностью. 2 з.п. ф-лы, 7 ил.

о

(О

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Емкостный датчик влажности | 1987 |

|

SU1636756A1 |

| Емкостный первичный преобразователь | 1990 |

|

SU1728768A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ СЫПУЧИХ СРЕД | 2000 |

|

RU2189584C2 |

| ЕМКОСТНЫЙ ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ | 2008 |

|

RU2373528C1 |

| Система автоматического контроля содержания магнетита в пульпе | 2020 |

|

RU2746880C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЦЕНКИ ПЛОТНОСТИ И НЕОДНОРОДНОСТИ БИОЛОГИЧЕСКОЙ ТКАНИ | 2005 |

|

RU2299011C2 |

| Устройство для контроля качества дисперсных материалов | 1986 |

|

SU1318897A1 |

| Автоматическая установка для испытаний образцов горных пород | 1989 |

|

SU1770836A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО И ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2202701C2 |

| Емкостной первичный преобразователь влажности сыпучих материалов | 1982 |

|

SU1038866A1 |

со

00 00

Об

со

Изобретение относится к измери- тб льной технике и может быть использовано для измерения влажности различных сыпучих и волокнистых неоднородных по размерам и плотности материалов , например прессованного табачного листа, хлопка, шерсти-сырца и т.д.-Цель изобретения - повышение точности измерения за счет снижения случайной составляющей погрешности, обусловленной неоднородностью образца контролируемого материала в объеме датчика от измерения к измерению.

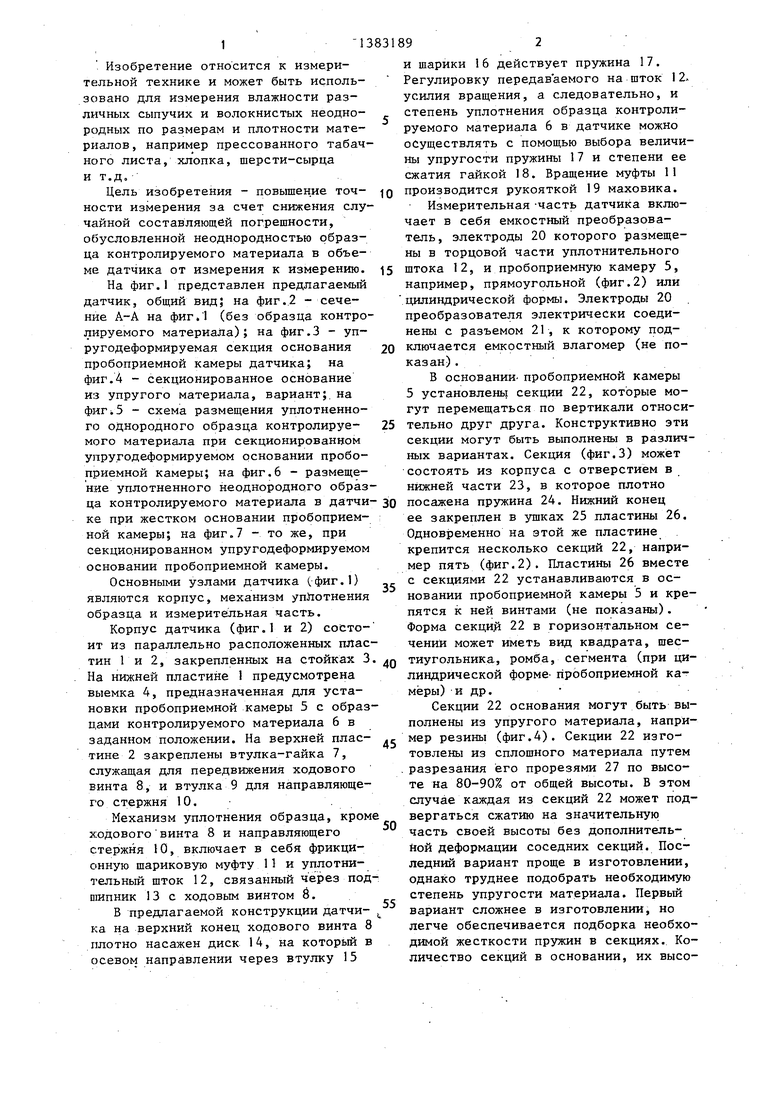

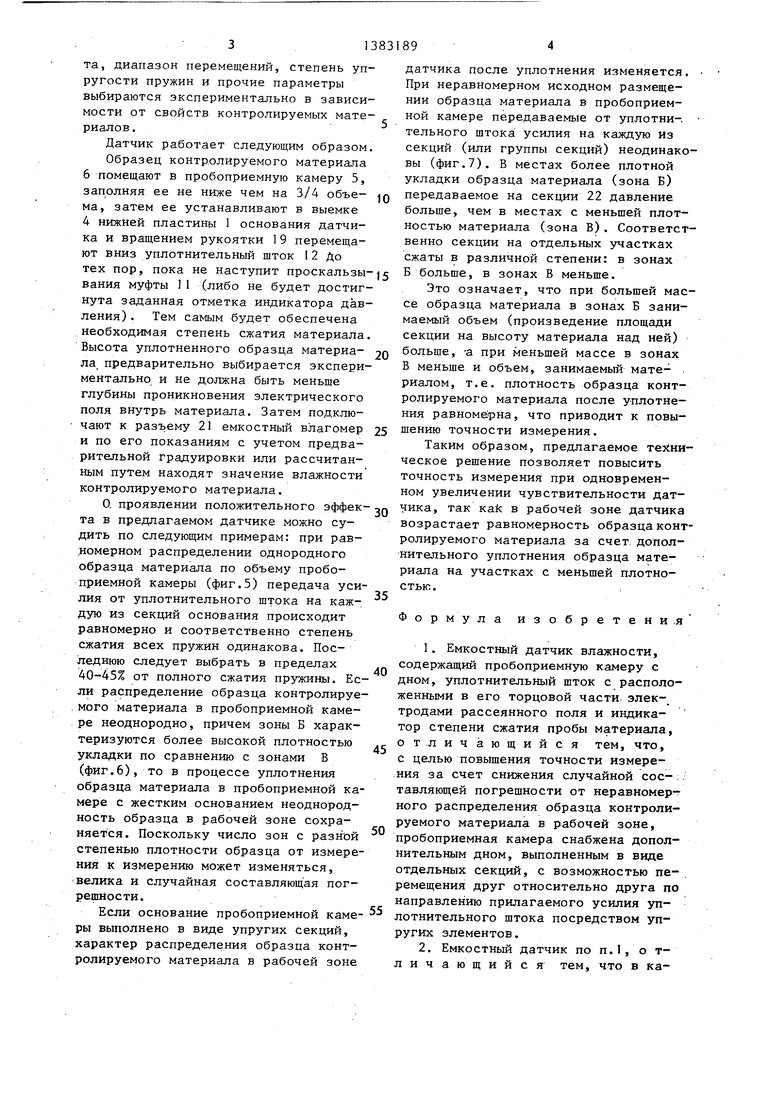

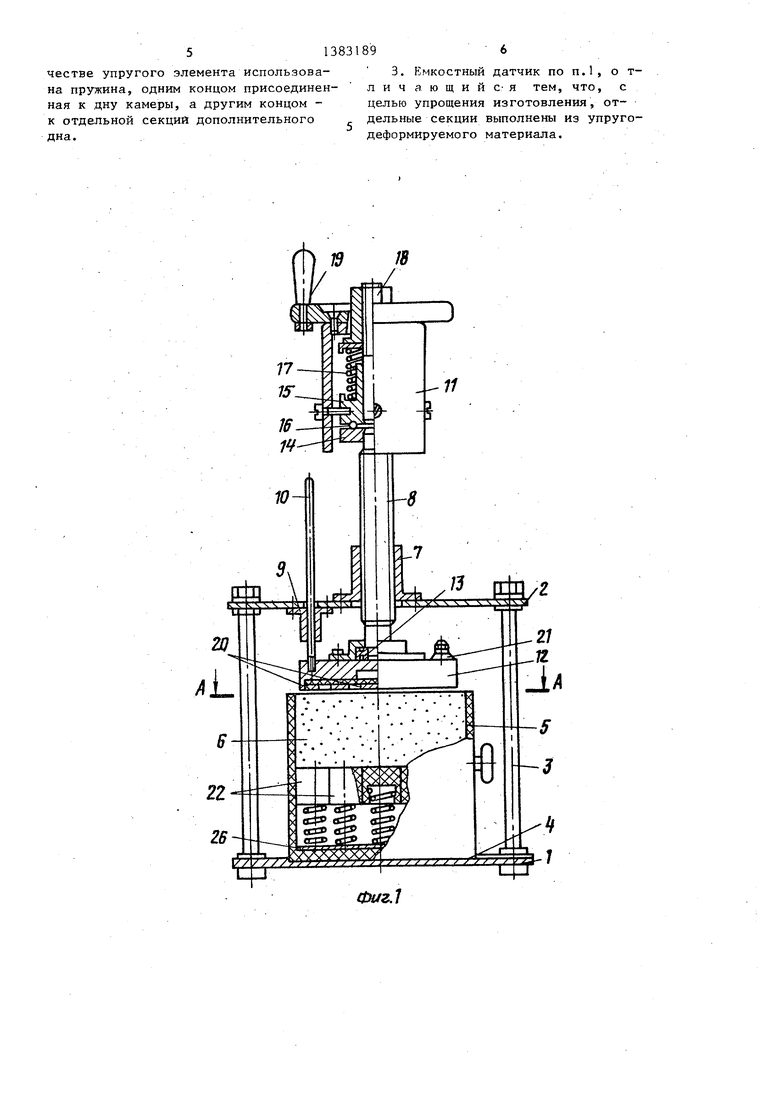

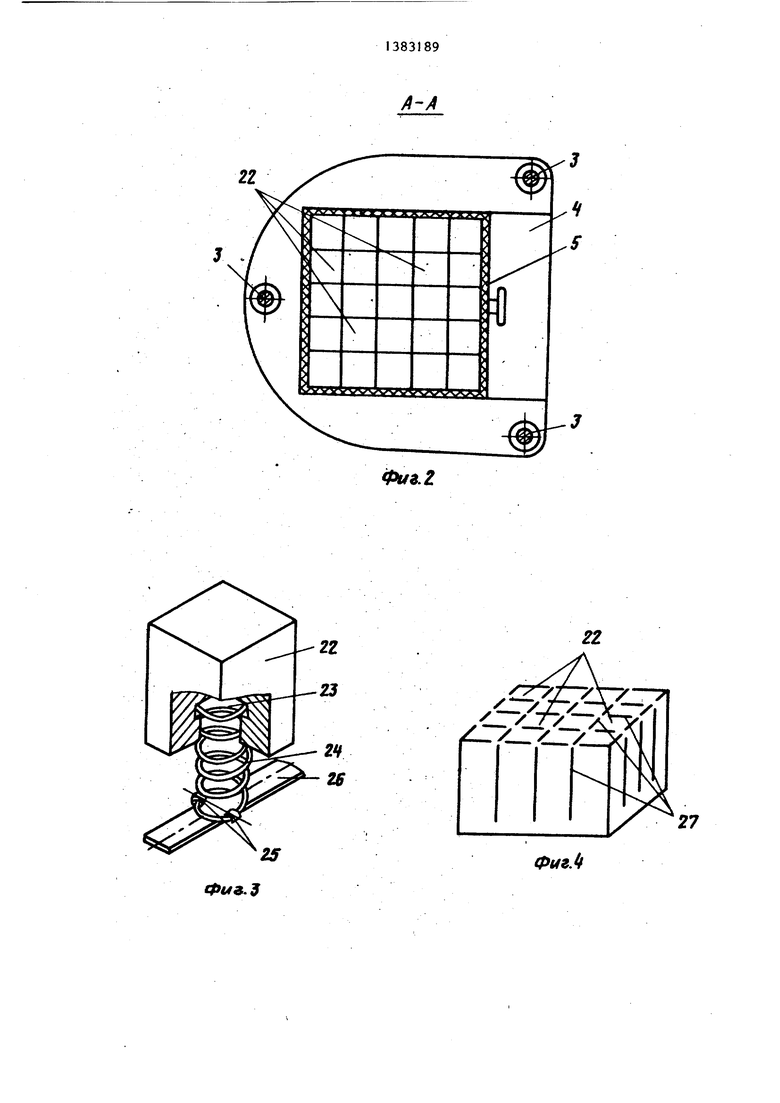

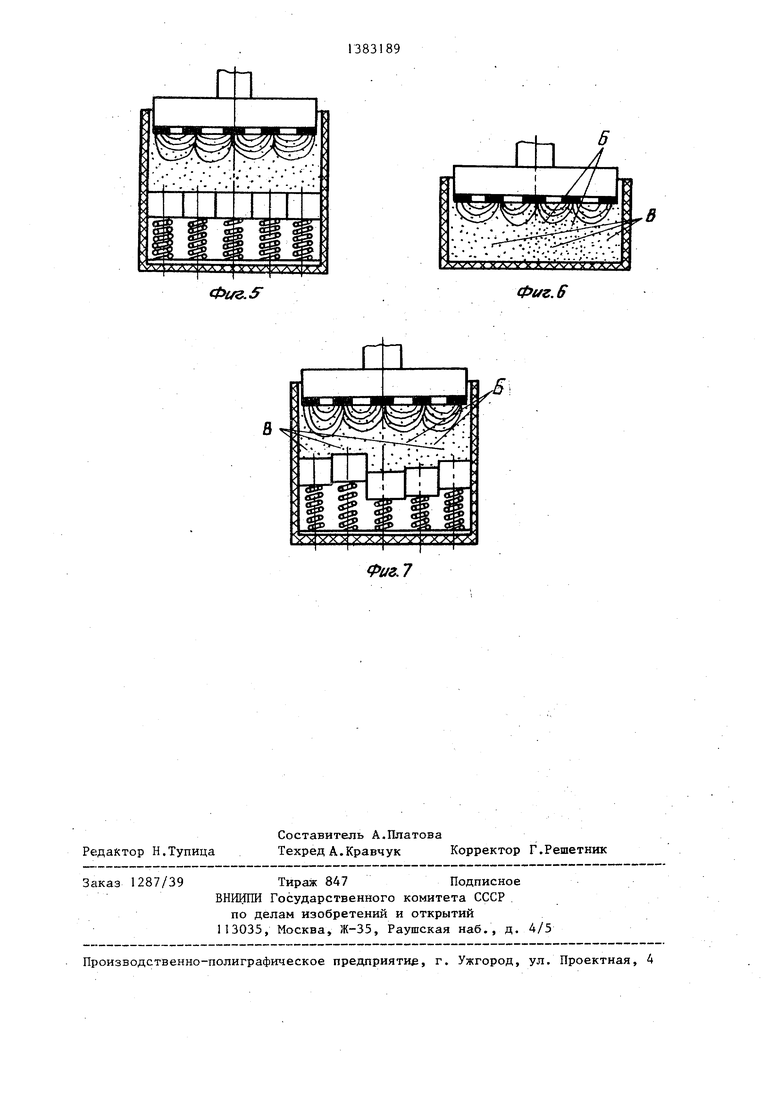

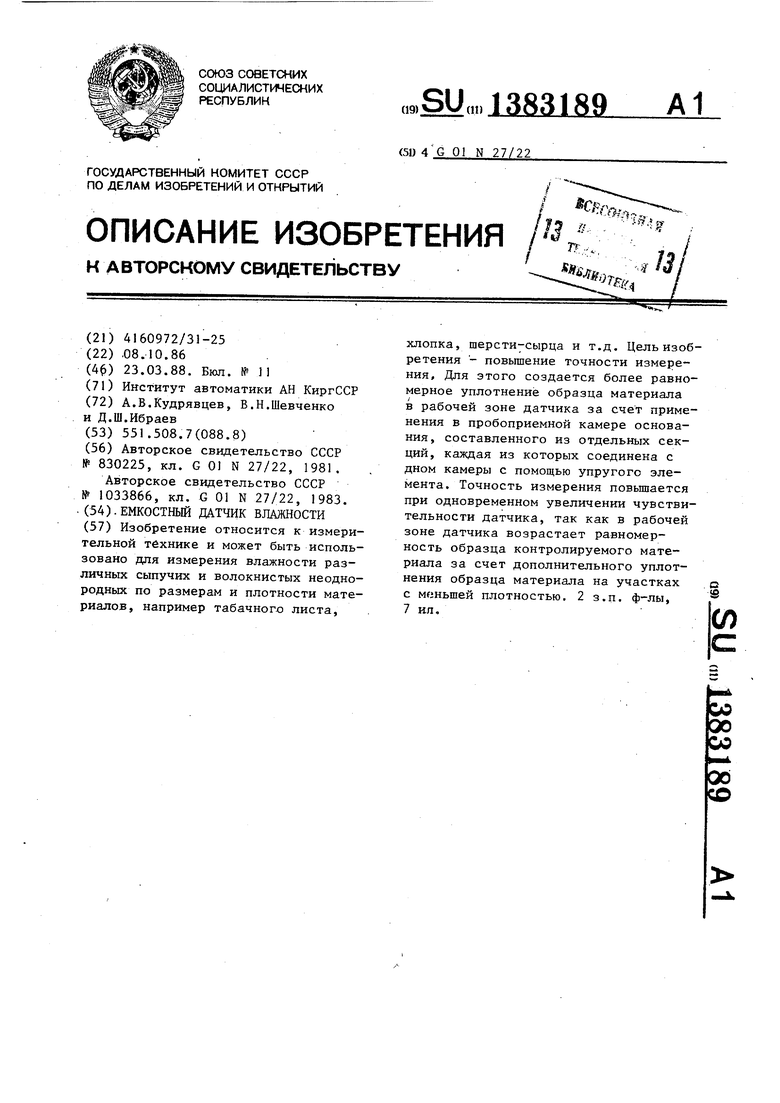

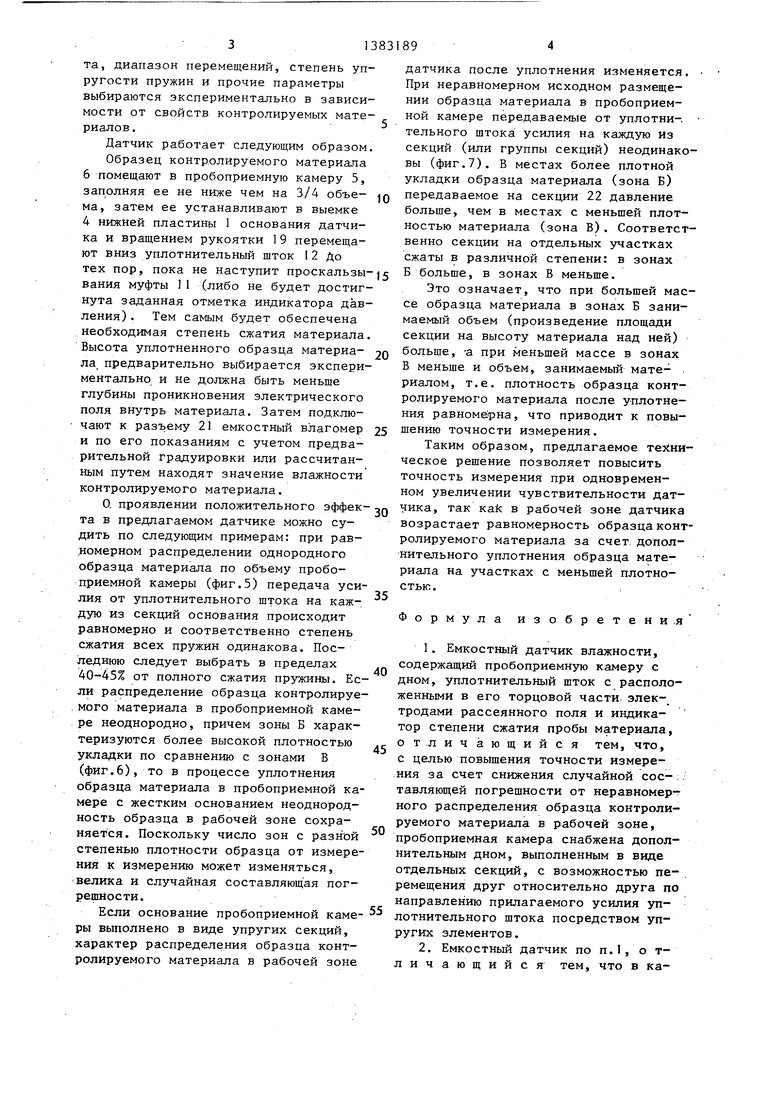

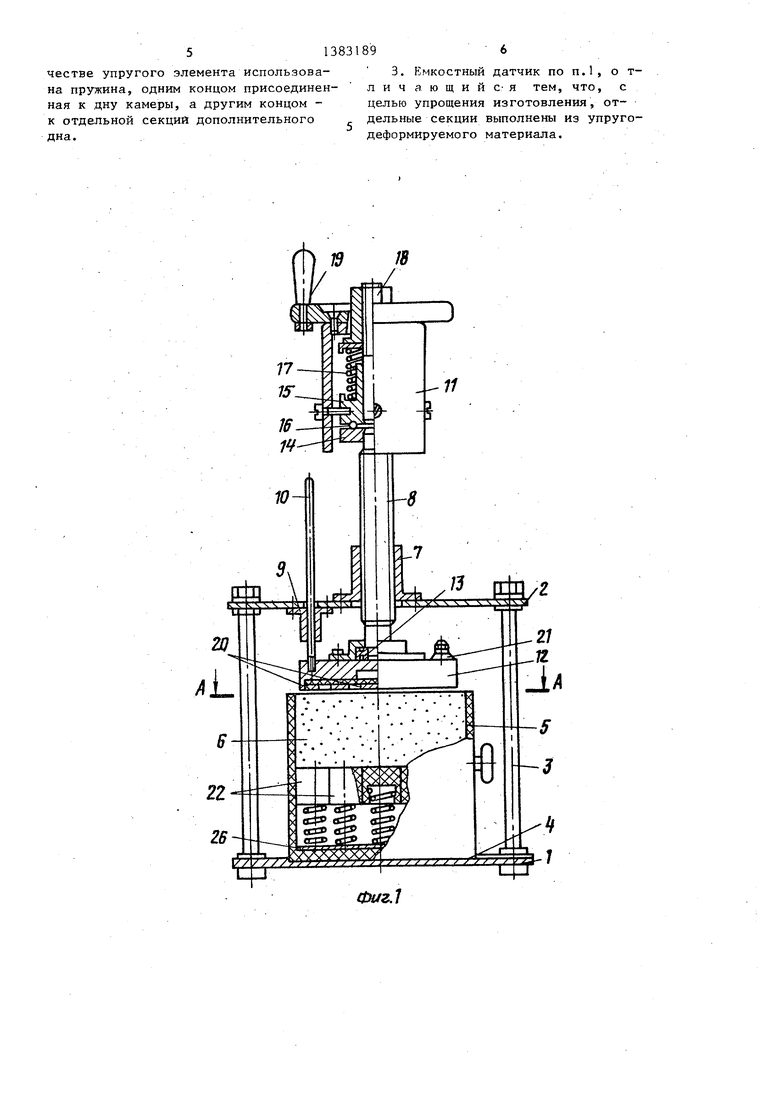

На фиг.1 представлен предлагаемый датчик, общий вид; на фиг.2 - сечение А-А на фиг. 1 (без образца контролируемого материала); на фиг.З - уп- ругодеформируемая секция основания пробоприемной камеры датчика; на фиг.4 - секционированное основание из упругого материала, вариант;, на - схема размещения уплотненного однородного образца контролируемого материала при секционированном упругодеформируемом основании пробоприемной камеры; на фиг.6 - размещение уплотненного неоднородного образца контролируемого материала в датчике при жестком основании пробоприемной камеры; на фиг„7 - то же, при секционированном упругодеформируемом основании пробоприемной камеры.

Основными узлами датчика (фиг.1) являются корпус, механизм уплотнения образца и измерительная часть.

Корпус датчика (фиг.1 и 2) состоит из параллельно расположенных пластин 1 и 2, закрепленных на стойках 3 На нижней пластине I предусмотрена выемка 4, предназначенная для установки пробоприемной камеры 5 с образцами контролируемого материала 6 в заданном положении. На верхней пластине 2 закреплены втулка-гайка 7, служащая для передвижения ходового винта 8, и втулка 9 для направляющего стержня 10..

Механизм уплотнения образца, кроме ходового винта 8 и направляющего стержня 10, включает в себя фрикционную шариковую муфту Пи уплотни- тельный шток 12, связанный через под шипник 13 с ходовым винтом S.

В предлагаемой конструкции датчи- ка на верхний конец ходового винта 8 плотно насажен диск 14, на который в осевом направлении через втулку 15

.

10

15

20

25

831892

и щарики 1 6 действует пружина 17. Регулировку передаваемого на шток 12л усилия вращения, а следовательно, и степень уплотнения образца контролируемого материала 6 в датчике можно осуществлять с помощью выбора величины упругости пружины 17 и степени ее сжатия гайкой 18. Вращение муфты 11 производится рукояткой 19 маховика.

Измерительная -часть датчика включает в себя емкостный преобразователь , электроды 20 которого размещены в торцовой части уплотнительного штока 12, и пробоприемную камеру 5, например, прямоугольной (фиг.2) или цилиндрической формы. Электроды 20 преобразователя электрически соединены с разъемом 21, к которому подключается емкостный влагомер (не показан) .

В основании пробоприемной камеры 5 установлень секции 22, которые могут перемещаться по вертикали относительно друг друга. Конструктивно эти секции могут быть вьтолнены в различных вариантах. Секция (фиг.З) может состоять из корпуса с отверстием в нижней части 23, в которое плотно посажена пружина 24. Нижний конец ее закреплен в ушках 25 пластины 26. Одновременно на этой же пластине крепится несколько секций 22, например пять (фиг,2). Пластины 26 вместе с секциями 22 устанавливаются в основании пробоприемной камеры 5 и крепятся к ней винтами (не показаны). Форма секций 22 в горизонтальном сечений может иметь вид квадрата, шестиугольника, ромба, сегмента (при цилиндрической форме- пробоприемной камеры) и др.

Секции 22 основания могут быть выполнены из упругого материала, например резины (фиг.4). Секции 22 изготовлены из сплошного материала путем . разрезания его прорезями 27 по высоте на 80-90% от общей высоты. В этом случае каждая из секций 22 может подвергаться сжатию на значительную часть своей высоты без дополнительной деформации соседних секций. Последний вариант проще в изготовлении, однако труднее подобрать необходимую степень упругости материала. Первый вариант сложнее в изготовлении, но легче обеспечивается подборка необходимой жесткости пружин в секциях. Количество секций в основании, их высо30

35

40

45

50

55

та, диапазон перемещений, степень упругости пружин и прочие параметры выбираются экспериментально в зависимости от свойств контролируемых материалов.

Датчик работает следующим образом.

Образец контролируемого материала 6 помещают в пробоприемную камеру 5, заполняя ее не ниже чем на 3/4 объема, затем ее устанавливают в выемке 4 нижней пластины 1 основания датчика и вращением рукоятки 19 перемещают вниз уплотнительный шток I2 До тех пор, пока не наступит проскальзывания муфты 11 (либо не будет достигнута заданная отметка индикатора давления) . Тем самым будет обеспечена необходимая степень сжатия материала. Высота уплотненного образца материала предварительно выбирается экспериментально и не должна быть меньше глубины проникновения электрического поля вргутрь материала. Затем подключают к разъему 21 емкостный влагомер и по его показаниям с учетом предварительной градуировки или рассчитанным путем находят значение влажности контролируемого материала.

О. проявлении положительного эффекта в предлагаемом датчике можно судить по следующим примерам: при равномерном распределении однородного образца материала по объему пробо- приемной камеры (фиг.5) передача усилия от уплотнительного штока на каждую из секций основания происходит равномерно и соответственно степень сжатия всех пружин одинакова. Последнюю следует выбрать в пределах 40-45% от полного сжатия пружины. Если распределение образца контролируе- . мого материала в пробоприемной камере неоднородно, причем зоны Б характеризуются более высокой плотностью укладки по сравнению с зонами В (фиг.6), то в процессе уплотнения образца материала в пробоприемной камере с жестким основанием неоднородность образца в рабочей зоне сохраняется. Поскольку число зон с разной степенью плотности образца от измерения к измерению может изменяться, велика и случайная составляющая погрешности.

Если основание пробоприемной камеры выполнено в виде упругих секций, характер распределения образца контролируемого материала в рабочей зоне

5

0

5

0

5

0

5

0

5

датчика после уплотнения изменяется. При неравномерном исходном размещении образца материала в пробоприемной камере передаваемые от уплотни-. тельного штока усилия на каждую из секций (или группы секций) неодинаковы (фиг.7). В местах более плотной укладки образца материала (зона Б) передаваемое на секции 22 давление больше, чем в местах с меньшей плотностью материала (зона В). Соответственно секции на отдельных участках сжаты в различной степени: в зонах Б больше, в зонах В меньше.

Это означает, что при большей массе образца материала в зонах Б занимаемый объем (произведение площади секции на высоту материала над ней) больше, -а при меньшей массе в зонах В меньше и объем, занимаемый материалом, т.е. плотность образца контролируемого материала после уплотнения равномерна, что приводит к повышению точности измерения.

Таким образом, предлагаемое теХни- ческое решение позволяет повысить точность измерения при одновременном увеличении чувствительности датчика, так Kak в рабочей зоне датчика возрастает равномерность образца контролируемого материала за счет дополнительного уплотнения образца материала на участках с меньшей плотностью.

Формула изобретения

с целью повьштения точности измерения за счет снижения случайной сое- : / тавляющей погрешности от неравномер-- ного распределения образца контролируемого материала в рабочей зоне, пробоприемная камера снабжена допол- нительмым дном, выполненным в виде отдельных секций, с возможностью па- , ремещения друг относительно друга по направлению прилагаемого усилия уплотнительного штока посредством упругих элементов.

честве упругого элемента использована пружина, одним концом присоединенная к дну камеры, а другим концом - к отдельной секций дополнительного дна.

В, Емкостный датчик по п.1, о т- л и ч а ю щ и и с- я тем, что, с целью упрощения изготовления, отдельные секции выполнены из упруго- деформируемого материала.

/5

ФигЛ

22

фи9.У

ф{4г.

Фиг.

В

Фиг. 6

Фиг.7

Авторы

Даты

1988-03-23—Публикация

1986-10-08—Подача