113

Изобретение относится к измеритель технике и может быть использовано дня определения качества дисперс- ных материалов, преимущественно для контроля концентрации компонентов в смеси сыпучих, материалов в степени однородности смеси в легкой, химической, пищевой и других отраслях промышленности

Целью изобретения является повьше- ние точности контроля о

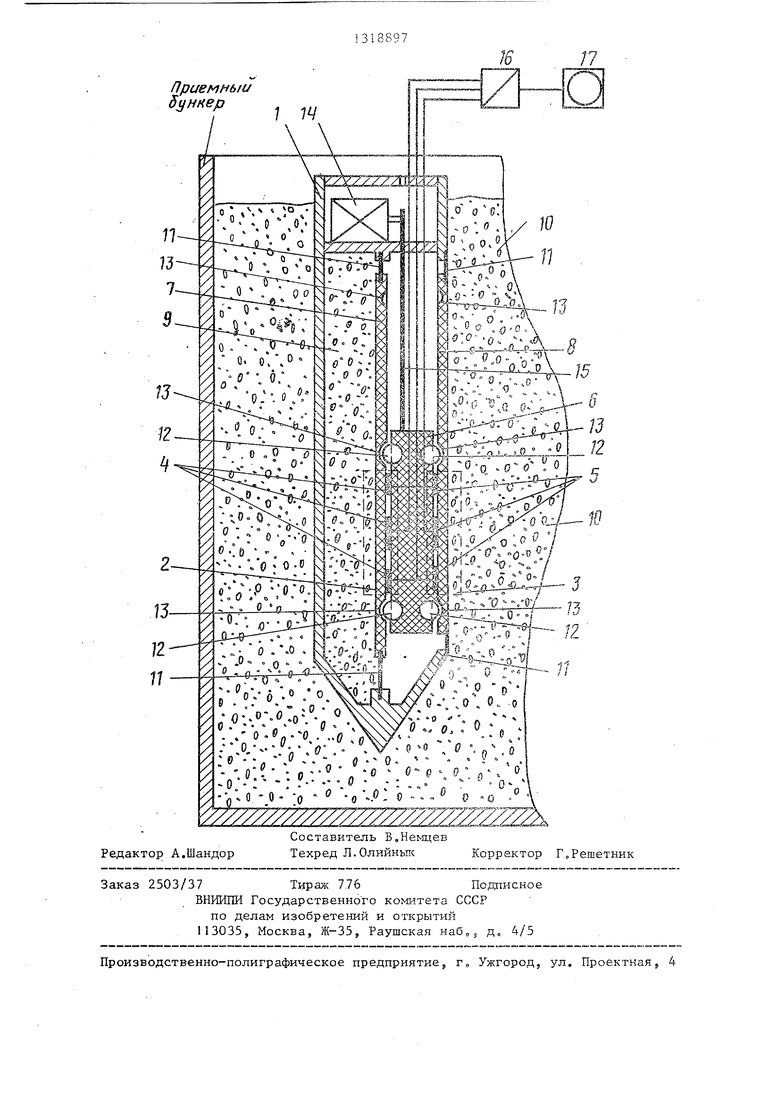

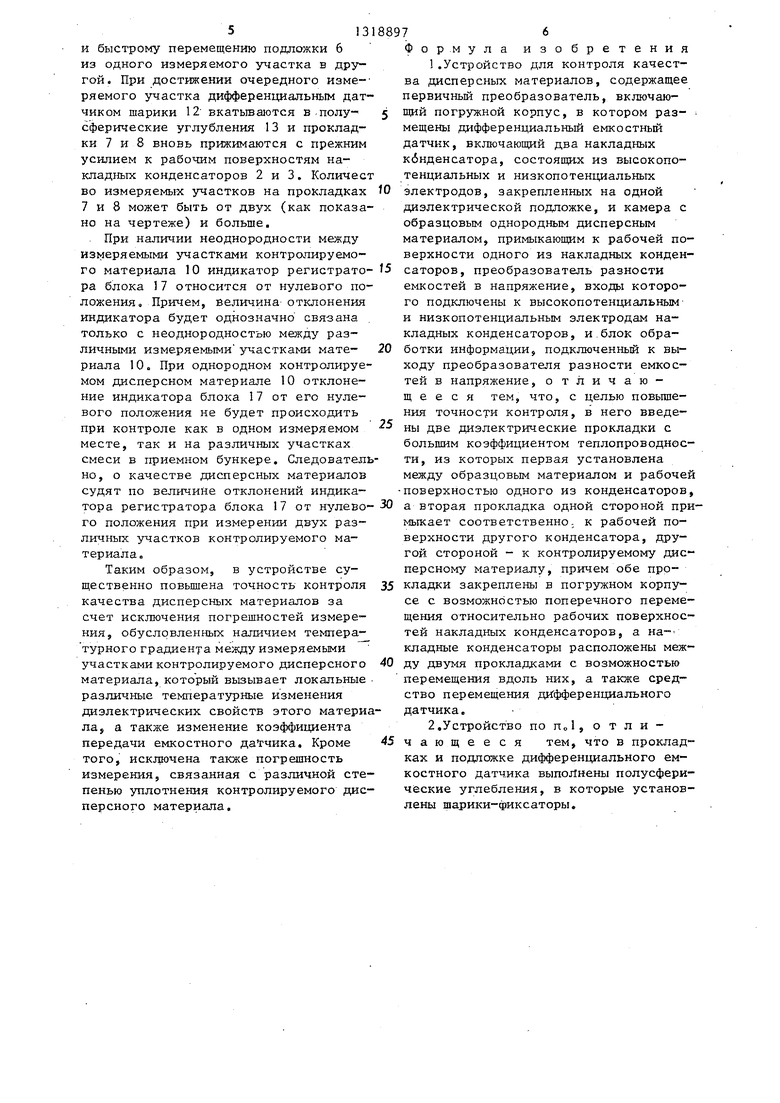

На чертеже приведена блок-схема предлагаемого устройствао

Устройство содержит первичный преобразователь, включающий погружной корпус 1, в котором размещен дифференциальный емкостный датчик, включающий два накладных конденсатора 2 и 3j состояпщх из высокопотенциальных и низкопотенциальньп электродов 4 и ЗУ закрепленных на одной диэлектрической подложке 6, две диэлектрические прокладки 7 и 8 с большим коэффициентом теплопроводности., из кото рых одна прокладка 7 установлена между образцовым материалом 9 и рабочей поверхностью конденсатора 2, а дру- . гая прокладка 8 установлена в таком положении, при котором одной своей стороной примыкает соответственно к рабочей поверхности конденсатора 3, а другой стороной - к контролируемому дисперсному материалу 10

Прокладки 7 и 8 закреплены в корпусе 1 при помощи гибких и упругих пластин 11 с возможностью поперечного перемещения относительно рабочих поверхностей конденсаторов в прямом и обратном направлениях.

Устройство содержит также шарики 12, установленные в полусферические углубления диэлектрической подложки 6 с возможностью вращения вокруг

40 саторов 2 и 3„ Для фиксации и плотн го прилегания рабочих поверхностей накладных конденсаторов 2 и 3 к прокладкам 7 и 8 на их поверхностях в

местах измерения образцового 9 и

своего центра, полусферические углуб- 45 контролируемого 10 дисперсных мате- в диэлектрических прокладления, 13

ках 7 и 8, средство перемещения дифференциального датчика, состоящего из привода 14, установленного в кор пусе 1, и штока 15, связанного кинематически с приводом 14 и с диэлектрической, подложкой б, преобразователь 16 разности емкостей в напраже- ние, входы которого подключены к электродам 4 и 5 накладных конденсаторов 2 и 3, и блок 17 .обработки информации, подключенньй к выходу преобразователя 16 разности емкостей в напражение.

50

риалов имеются полусферические углу ления 13,, количество и расположение которых соответствует количеству и расположению шариков в диэлектрической подложке 6, В корпусе 1 между ег стенкой и прокладкой 7 помещен образ цовый дисперсный материал 9.

Для определения качества дисперс с ного материала, состоящего, наприме из двух компонентов с различной ди- электрической проницаемостью необх димо знать не только процентное соо ношение этих компонентов в общей ма

5

0

Устройство работает следующим образом.

В погружном корпусе 1 устройства находятся накладные конденсаторы 2 и 3, низкопотенциальные и высокопотенциальные электроды 4 и 5, которые закреплены на противоположных сторо- на х диэлектрической подложки 6 с большим коэффициентом теплопроводности. Диэлектрическая подложка 6 с за- крепленными на ней накладными конденсаторами 2 и 3 установлена между диэлектрическими прокладками 7 и 8 с большим коэффициентом теплопроводности с возможностью перемещения вдоль нихо Для исключения трения между электродами накладных конденсаторов 2 и 3 и поверхностью прокладок 7 и 8, а следовательно, и для предотвращения износа трушрхся поверхностей и засорения при этом межэлектрод- ных промежутков, и, как следствие, появления дополнительной погрешности измерения, в полусферические углубления, расположенные по краям диэлектрической подложки 6, установлены шарики 12 с возможностью вращения вокруг своего центра,

.Причем шарики установлены таким образом, что их только небольшая сферическая часть выступает над плоскостями рабочих поверхностей накладных конденсаторов 2 и 3„ Диэлектрические прокладки 7 и 8 закреплены в

5 корпусе 1 при помощи гибких и упругих пластин 11, которые позволяют перемещаться прокладкам. 7 и 8 только в поперечном направлении относительно рабочих поверхностей конден0 саторов 2 и 3„ Для фиксации и плотного прилегания рабочих поверхностей накладных конденсаторов 2 и 3 к прокладкам 7 и 8 на их поверхностях в

5

0

45 контролируемого 10 дисперсных мате-

50

риалов имеются полусферические углубления 13,, количество и расположение которых соответствует количеству и расположению шариков в диэлектрической подложке 6, В корпусе 1 между его стенкой и прокладкой 7 помещен образцовый дисперсный материал 9.

Для определения качества дисперс- ного материала, состоящего, например, из двух компонентов с различной ди- электрической проницаемостью необходимо знать не только процентное соотношение этих компонентов в общей мае313

се смеси, но и локальные отклонения этих компонентов, т.е. необходимо контролировать также однородность смеси по всей ее массе. После выгрузки из смесителей в приемньй бункер дисперсного материала 10, локальйые температуры по всему объему этой смеси могут быть различные, что приводит к локальным температурным изменениям диэлектрических свойств дисперсного материала 10.

При погружении первичного преобразователя устройства в контролируемую массу смеси 10 давления в образцовом однородном 9 и в контролируемом 10 дисперсных материалах будут всегда примерно одинаковыми между собой, независимо от глубины погружения корпуса 1 в контролируемую смесь. Эти достигается путем применения подвижных диэлектрических прокладок 7 и 8. Воздействие одинакового давления на образцовый 9 и контролируемый .10 дисперсные материалы приводит к одинаковой степени их уплотнения, что вызывает одинаковые приращения емкостей конденсаторов 2 и 3. Так ка результат измерения получают из разностей емкостей этих конденсаторов, то это позволяет исключить существенную погрешность измерения, связанную с различной степенью уплотнения контролируемого материала 10.

Использование диэлектрической прокладки 8 с большим коэффициентом теплопроводности позволяет быстро вы равнивать локальные перепады темпера . тур материала 10 между различными его участками, расположенными вблизи поверхности прокладки 8, это делает возможным исключение погрешностей измерения, обсуловленных температурным изменением диэлектрических свойств контролируемого дисперсного материала 10 на измеряемых участках.

Следовательно, изменение емкости накладного конденсатора 3 между различными измеряемыми участками происходит только за счет изменения диэлектрической проницаемости дисперсного материала 10, обусловленной различным соотношением компонентов смеси, т.е, неоднородностью.

При отсутствии образцового 9 и контролируемого 10 материалов емкости накладных конденсаторов 2 и 3 одинаковы. Так как информативный сигнал получают из разности емкостей этих

74

конденсаторов, то выходной сигнал (напряжение) на выходе преобразователя 16 разности емкостей в напряжение отсутствует. Следовательно, индикатор (стрелка) регистратора блока-17 обработки информации должен находиться в нулевом положении.

При помещении образцовой однород- ной дисперсной смеси 9 в корпус

1 и погружении преобразователя

в контролируемый дисперсный материал 10 емкости накладных кон- денсаторов возрастут пропорцио- нально диэлектрическим свойствам

этих материалов. На выходе преобразователя 16 разности емкостей в напряжение появится сигнал, величина и знак которого будут определяться диэлектрическими свойствами материалов

9 и 10. Этот сигнал поступает на блок 17, который обрабатывает его и регистрирует.

Величина отклонения индикатора от нулевого среднего положения по часовой стрелке или против нее однозначно связана с отклонением диэлектрических свойств, определяемых процентным содержанием составных компонентов, контролируемого материала 10

относительно образцового материала 9.

При измерениях однородного дисперсного материала 10 величина отклонения индикатора регистратора блока 17 от нулевого положения определяется

только различным процентным соотношением его составных компонентов относительно образцового материала 9.

Для определения локальной неоднородности контролируемого материала

10 индикатор регистратора блока 17 обработки информации необходимо вновь установить (автоматически или вручную) в нулевое положение и переместить вдоль прокладок 7 и 8 при помощи привода 14 и штока 15 диэлектрическую подложку 6 с закрепленными на ней накладными конденсаторами 2 и 3 на другой измеряемый участок контролируемого материала 10. При этом, в

начальный момент движения подложки 6 шарики 12 выходят из углубления 13 прокладок 7 и 8 и вызывают появление небольшого зазора между этими прокладками и рабочими поверхностями накладных конденсаторов 2 и 3.

Дальнейшее движение подложки 6 происходит при вращающихся щариках 12, что способствует более легкому

и быстрому перемещению подложки 6 из одного измеряемого участка в дру гой. При достижении очередного изме-- ряемого участка дифференциальным датчиком шарики 12 вкатьгоаются в-полу- сферические углубления 13 и прокладки 7 и 8 вновь прижимаются с прежним усилием к рабочим поверхностям накладных конденсаторов 2 и 3, Количест во измеряемых участков на прокладках 7 и 8 может быть от двух (как показано на чертеже) и больше.

При наличии неоднородности между измеряемыми участками контролируемого материала 10 индикатор регистрато- 15 саторов, преобразователь разности ра блока 17 относится от нулевого положения. Причем, величина отклонения индикатора будет однозначно связана только с неоднородностью между различными измеряемыми участками материала 10. При однородном контролируемом дисперсном материале 10 отклонение индикатора блока 17 от его нулевого положения не будет происходить при контроле как в одном измеряемом

20

25

емкостей в напряжение, входа: котор го подключены к высокопотенциальны и низкопотенциальным электродам на кладных конденсаторов, и.блок обра ботки информации, подключенньш к в ходу преобразователя разности емко тей в напряжение, отличающееся тем, что, с целью повыш ния точности контроля, в него введ ны две диэлектрические прокладки с

месте, так и на различных участках

большим коэффициентом теплопроводнос- смеси в приемном бункере. Следователь- ти, из которых первая установлена но, о качестве дисперсных материалов между образцовым материалом и рабочей судят по величине отклонений индика- -поверхностью одного из конденсаторов, тора регистратора блока 17 от нулево- 30 а вторая прокладка одной стороной примыкает соответственно, к рабочей поверхности другого конденсатора, другой стороной - к контролируемому дисперсному материалу, причем обе про- 35 кладки закреплены в погружном корпусе с возможностью поперечного переме-

го положения при измерении двух различных участков контролируемого материала.

Таким образом, в устройстве существенно повьпцена точность контроля качества дисперсных материалов за счет исключения погрешностей измерения, обусловленных наличием темпера- турного градиента между измеряемыми участками контролируемого дисперсного материала, который вызывает локальные . различные температурные изменения диэлектрических свойств этого материала, а также изменение коэффициента

щения относительно рабочих поверхностей накладных конденсаторов, а на- кладные конденсаторы расположены меж- 40 ду двумя прокладками с возможностью перемещения вдоль них, а также средство перемещения ди фференциального датчика.

2,Устройство по п„1,отли-

передачи емкостного да гчика. Кроме 45чающееся тем, что в прокладтого, исключена также погрешностьках и подложке дифференциального ем-

измерения, связанная с различной сте-костного датчика выполнены полусферипенью уплотнения контролируемого дис-ческие углебления, в которые установперсного материала,лены шарики-фиксаторы.

5tO 88976

Формула изобретения 1.Устройство для контроля качества дисперсных материалов, содержащее первичный преобразователь, включающий погружной корпус, в котором раз- мещены дифференциальный емкостный датчик, включающий два накладных кбнденсатора, состоящих из высокопотенциальных и низкопотенциальных электродов, закрепленных на одной диэлектрической подложке, и камера с образцовым однородным дисперсным материалом, примыкающим к рабочей поверхности одного из накладных конденсаторов, преобразователь разности

емкостей в напряжение, входа: которого подключены к высокопотенциальным- и низкопотенциальным электродам накладных конденсаторов, и.блок обработки информации, подключенньш к выходу преобразователя разности емкостей в напряжение, отличающееся тем, что, с целью повышения точности контроля, в него введены две диэлектрические прокладки с

щения относительно рабочих поверхностей накладных конденсаторов, а на- кладные конденсаторы расположены меж- ду двумя прокладками с возможностью перемещения вдоль них, а также средство перемещения ди фференциального датчика.

2,Устройство по п„1,отли-

приемный оункер

,.o-.

;.°..-,

,У , 0° fl .o:5:-:.

Q. о ;о о .., о .

У:///: О

//%W W V4 ь4.

- °Л-- % Г ,« .V 0-0,1

: с ., . . - о. - , .

- е- / -е (-е i л, о

.- 3 е -о

22

У:///: О

л.- 3 е -о

Редактор А.Шандор

Составитель В,Немцев

Техред Л.Олийньж Корректор Г,Решетник

Заказ 2503/37Тираж 7.76Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб, д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения диэлектрическихпАРАМЕТРОВ МАТЕРиАлОВ | 1979 |

|

SU851285A1 |

| Измеритель толщины полимерных пленок | 1983 |

|

SU1124178A1 |

| Измеритель толщины диэлектрических материалов | 1982 |

|

SU1017907A1 |

| Измеритель толщины полимерных пленок | 1981 |

|

SU966488A1 |

| Измеритель толщины диэлектрических материалов | 1981 |

|

SU958846A1 |

| Измеритель толщины полимерных пленок | 1982 |

|

SU1158857A1 |

| Устройство для измерения толщины экструзионных диэлектрических пленок | 1986 |

|

SU1318784A1 |

| Измеритель толщины полимерных пленок | 1980 |

|

SU892201A1 |

| Накладной емкостный датчик для контроля толщины полимерных пленок | 1980 |

|

SU953445A1 |

| Устройство для контроля объемной плотности диэлектрических материалов | 1987 |

|

SU1532859A1 |

Устройство относится к измерительной технике и может быть использовано для определения качества дисперсных материалов. Цель изобретения- повышение точности контроля. Устройство содержит дифференциальный емкостный двухсторонний накладной датчик, примыканмций одной стороной через упругозакрепленную термовыравни- вающую мембрану к камере, заполненной образцовым материалом, а другой стороной через такую же термовьфавниваю- щую упругую мембрану - к исследуемому материалуi В устройстве обеспечивается равенство плотностей исследуемого и образцового материалов и выравнива- ,ние температуры по объему исследуемого материала. 1 з.п. ф-хи,- I ил. с (О Од 00 00 со -4

| Диэлькометрический способ контроля качества материалов | 1976 |

|

SU585436A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения диэлектрическихпАРАМЕТРОВ МАТЕРиАлОВ | 1979 |

|

SU851285A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-23—Публикация

1986-01-30—Подача