J5

СО

со

00 4 Ю

СН

Изобретение относится к области трубопроводной арматуры.

Цель изобретения - повышение надежности работы клапана за счет предотвращения возможности отжима запорного и уплотнительного элементов от корпуса входным давлением в закрытом положении клапана.

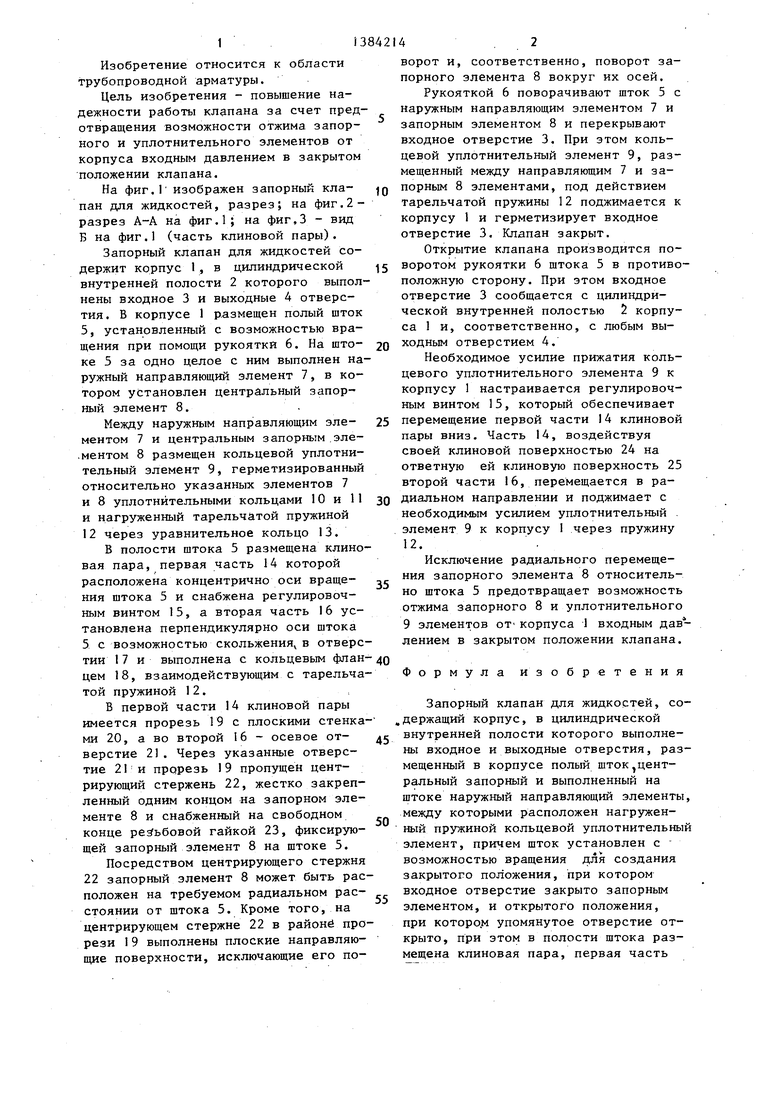

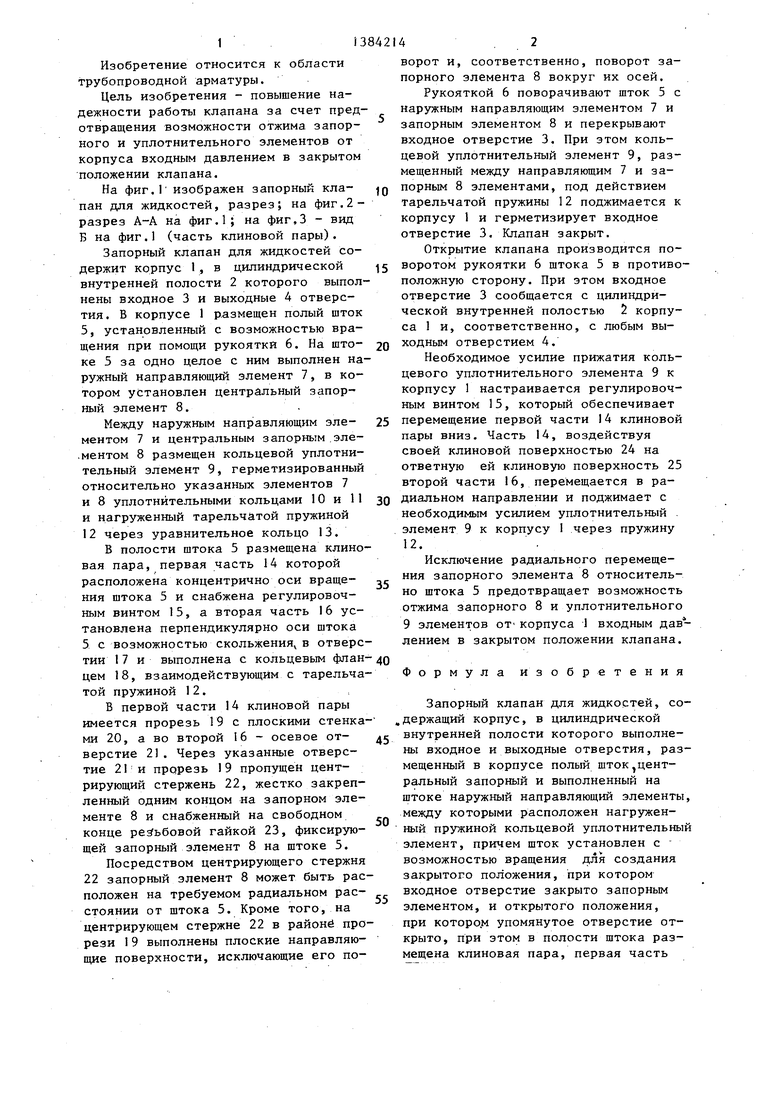

На фиг.Г изображен запорный кла- пан для жидкостей, разрез; на фиг.2- разрез А-А на фиг.1; на фиг,3 - вид Б на фиг.1 (часть клиновой пары).

Запорный клапан для жидкостей содержит корпус 1, в цилиндрической внутренней полости 2 которого выполнены входное 3 и выходные 4 отверстия. В корпусе 1 размещен полый шток 5, установленный с возможностью вращения при помощи рукоятки 6. На што- ке 5 за одно целое с ним выполнен наружный направляющий элемент 7, в котором установлен центральный запорный элемент 8..

Между наружным направляющим эле- ментом 7 и центральным запорным .эле- ,ментом 8 размещен кольцевой уплотни- тельный элемент 9, герметизированный относительно указанных элементов 7 и 8 уплотнйтельными кольцами 10 и 11 и нагруженный тарельчатой пружиной 12 через уравнительное кольцо 13.

В полости штока 5 размещена клиновая пара, первая часть 14 которой расположена концентрично оси враще- ния штока 5 и снабжена регулировочным винтом 15, а вторая часть 16 установлена перпендикулярно оси штока 5 с возможностью cкoльжeния в отверстии 17 и выполнена с кольцевым флан- цем 18, взаимодействующим с тарельчатой пружиной 12.

В первой части 14 клиновой пары имеется прорезь 19 с плоскими стенками 20, а во второй 16 - осевое от- верстие 21. Через указанные отверстие 2Г и прорезь 19 пропущен центрирующий стержень 22, жестко закрепленный одним концом на запорном элементе 8 и снабженный на свободном конце резьбовой гайкой 23, фиксирующей запорный элемент 8 на щтоке 5.

Посредством центрирующего стержня 22 запорный элемент 8 может быть расположен на требуемом радиальном рас- стоянии от щтока 5. Кроме того, на центрирующем стержне 22 в районе прорези I9 выполнены плоские направляющие поверхности, исключающие его по

Q

5 20

25 О

с 0

д

0

ворот и, соответственно, поворот запорного элемента 8 вокруг их осей.

Рукояткой 6 поворачивают шток 5 с наружным направляющим элементом 7 и запорным элементом 8 и перекрывают входное отверстие 3. При этом кольцевой уплотнительный элемент 9, размещенный между направляющим 7 и запорным 8 элементами, под действием тарельчатой пружины 12 поджимается к корпусу 1 и герметизирует входное отверстие 3. Клапан закрыт.

Открытие клапана производится поворотом рукоятки 6 штока 5 в противоположную сторону. При этом входное отверстие 3 сообщается с цилшздри- ческой внутренней полостью 2 корпуса 1 и, соответственно, с любым выходным отверстием 4.

Необходимое усилие прижатия кольцевого уплотнительного элемента 9 к корпусу 1 настраивается регулировочным винтом 15, который обеспечивает перемещение первой части I4 клиновой пары вниз. Часть 14, воздействуя своей клиновой поверхностью 24 на ответную ей клиновую поверхность 25 второй части 16, перемещается в радиальном направлении и поджимает с необходимым усилием уплотнительный . элемент 9 к корпусу I через пружину 12.

Исключение радиального перемещения запорного элемента 8 относительно штока 5 предотвращает возможность отжима запорного 8 и уплотнительного 9 элементов от- корпуса 1 входным давлением в закрытом положении клапана.

Формула изобретения

Запорный клапан для жидкостей, содержащий корпус, в цилиндрической внутренней полости которого выполнены входное и выходные отверстия, размещенный в корпусе полый шток цент- ральный запорный и выполненный на штоке наружный направляющий элементы, между которыми расположен нагруженный пружиной кольцевой уплотнительный элемент, причем шток установлен с - возможностью вращения для создания закрытого положения, при котором входное отверстие закрыто запорным элементом, и открытого положения, при котором упомянутое отверстие открыто, при этом в полости штока размещена клиновая пара, первая часть

которой расположена концентрично оси вращения штока и снабжена регулировочным винтом, а вторая, воздейст вую- щая на указанную пружину, - перпенди- кулярно ей, отличающийся тем, что, с целью повышения надежности в работе, в первой части клиновой пары выполнена прорезь с плоскими

стенками, а во второй - осевое отверстие, причем через отверстие и прорезь пропущен центрирующий стержень, жестко закрепленный одним концом на запорном элементе и снабженный на свободном конце резьбовой гайкой, фиксирующей запорный элемент на штоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Групповой вентиль для подключения двух магистралей подачи жидкости раздельно в резервуар | 1978 |

|

SU934916A3 |

| ШАРОВОЙ КРАН | 2013 |

|

RU2521701C1 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА (ВАРИАНТЫ) | 2006 |

|

RU2417335C2 |

| СЛИВНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2182091C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН ПРЯМОГО ДЕЙСТВИЯ | 2017 |

|

RU2679335C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАПАН | 1991 |

|

RU2068520C1 |

| ДИНАМИЧЕСКИ УСТОЙЧИВЫЙ ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2013 |

|

RU2560651C2 |

| ЗАПОРНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2185982C1 |

| Клапан | 1986 |

|

SU1794223A3 |

| ФОРСУНКА ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С АККУМУЛЯТОРНОЙ ТОПЛИВНОЙ СИСТЕМОЙ | 2002 |

|

RU2221930C2 |

Изобретение относится к трубопроводной арматуре. Целью изобретения является повышение надежности клапана в работе за счет предотвращения отжима запорного и уплотнительно- го элементов от корпуса входным давлением в закрытом положении клапана. Для этого шток 5 выполнен с наружным направляющим элементом 7, в котором установлен центральный запорный элемент 8, закрепленный на штоке 5 с помощью центрирующего стержня 22, пропущенного через отверстие 21 и прорезь клиновой пары. Между направляющим элементом 7 и запорным элементом 8 размещен кольцевой уплотнительный элемент 9,нагруженный тарельчатой пружиной 12,.усилие которой регули- руется клиновой парой, управляемой винтом 15. 3 ил. §

Редактор Е.Папп

Составитель А.Бирюкова Техред М.Дидык

Фиг.З

Корректор А.Зимокосов

| Патент США № 3342453, кл | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1988-03-23—Публикация

1984-10-16—Подача