Изобретение относится к области ракетно-космической техники (РКТ), а именно к дренажно-предохранительным клапанам (ДПК), предназначенным для обеспечения сброса избыточного давления газов из емкостей и трубопроводов, а также для дренажа газа из емкостей при заправке и сливе из них жидкостей, например ракетного топлива. Изобретение может применяться в пневмогидросистемах машин и агрегатов.

Известен дренажно-предохранительный клапан (Патент РФ №2086844, МПК8 F16K 17/00), содержащий корпус с входным и выходным каналами, подпружиненный запорный элемент, чувствительный элемент в виде сильфона с верхним и нижним фланцами, управляющий орган со штуцером управляющего давления с гибким трубопроводом, дополнительное наружное седло, в зоне которого выполнены дренажные отверстия.

Известен дренажно-предохранительный клапан (Беляев Н.М., Уваров Е.И., Степанчук Ю.М. «Пневмогидравлические системы. Расчет и проектирование», М.: Высшая школа, 1988, с.70, рис.2.46), включающий в себя корпус с входным и выходным каналами и уплотнительным седлом, запирающую подпружиненную тарель, а также пневмопривод принудительного открытия.

Недостатком вышеуказанных ДПК является возникновение автоколебаний запорного органа, приводящих к невозможности поддержания постоянной настройки клапана и возникновению фретинг-износа трущихся поверхностей с последующим лавинообразным окислением продуктов износа (особенно быстро протекающим на легких алюминиевых сплавах, применяемых в РКТ), приводящим к «закоксовыванию» зазоров в трущихся парах, что может вызвать аварийную ситуацию из-за потери работоспособности ДПК.

Известен клапан (Авторское свидетельство SU №1634922, F16K 17/04), состоящий из корпуса с входным и выходным каналами и седлом, штока, через шарик контактирующего с золотником, направляющей, по которой перемещается сильфонная втулка с поршневым кольцом.

Судя по схеме, предохранительный клапан является клапаном полного открытия и предназначается для быстрого сброса давления из предохраняемой емкости без связи с окружающей средой (по-видимому, для ядовитых и опасных продуктов), сильфон обеспечивает внешнюю герметизацию подвижного штока клапана и одновременно с поршневым кольцом поддерживает пониженное давление над клапаном, обеспечивая его полный подъем, при значительном падении давления в предохраняемой емкости клапан закрывается.

Автоколебания полноподъемных клапанов не оказывают серьезного воздействия на их работу, так как они действуют только в момент открытия клапана и обычно заканчиваются при посадке клапана на седло.

Известно предохранительное устройство (Авторское свидетельство СССР №477276, F16K 17/04), содержащее корпус с входным и выходным каналами и седлом, подпружиненную запорную тарель, смонтированное в крышке демпфирующее устройство, выполненное в виде узла сухого трения, состоящего из охватывающих шток подпружиненных фторопластовых сухарей.

Однако в этом устройстве силы трения, возникающие в демпфере, уменьшают точность настройки клапана, так как шток, тормозящий автоколебания в сухарях демпфирующего устройства, имеет малый диаметр, что оказывает влияние на центровку тормозящей силы относительно оси подъема клапана (тормозящая сила может воздействовать на рабочий клапан под углом или со смещением), что вызывает неравномерность аэродинамической силы из-за перекоса клапана, что усиливает автоколебания, при этом тормозящее воздействие сухарей необходимо увеличивать, а это ведет к еще большей неточности клапана по настройке.

Наиболее близким по своим конструктивным особенностям к заявленному клапану является предохранительный клапан с демпфированием автоколебаний запорного органа (Авторское свидетельство СССР №804978, F16K 17/04), содержащее корпус с выполненными наклонно к оси симметрии пазами, в которых имеет возможность перемещаться выступ подпружиненного запорного органа, имеющего шток, и нагруженного в сторону закрытия пружиной, зафиксированной от скольжения по запорному органу.

Недостатком известного предохранительного клапана является его низкая надежность в результате того, что появление нелинейности силы прижатия клапана со стороны пружины отрицательно сказывается на точности поддержания давления на разных высотах подъема. Предлагаемая конструкция не устраняет автоколебания клапана, а уменьшает амплитуду этих колебаний до величины зазора между выступами тарели и наклонными пазами, даже при малом зазоре будут происходить соударения тарели с верхними и нижними гранями наклонных пазов, при этом будут возникать дополнительные силы, увеличивающие автоколебания, что в конечном итоге может привести к аварийной ситуации и разрушению ДПК.

Задачей технического решения является повышение надежности и работоспособности ДПК при поддержании постоянной настройки клапана во всем диапазоне рабочих расходов с обеспечением устойчивой работы за счет устранения автоколебаний.

Технический результат достигается тем, что в динамически устойчивом дренажно-предохранительном клапане, включающем в себя основной и вспомогательный клапаны соединенные трубопроводами между собой и с предохраняемой емкостью, состоящие из корпусов с уплотнительными седлами и запирающих подпружиненных тарелей, при этом тарель основного клапана подпружинена механической и газовой пружинами и имеет одну степень свободы по направляющему цилиндру вдоль оси клапана, согласно изобретению на наружной поверхности направляющего цилиндра корпуса основного клапана на максимально удаленном друг от друга расстоянии выполнены кольцевые канавки, в которые с минимальным зазором в осевом направлении установлены разжимные кольца, упруго взаимодействующие с внутренней направляющей поверхностью тарели, а наружный диаметр уплотняющей поверхности тарели равен наружному диаметру уплотнительного седла корпуса основного клапана.

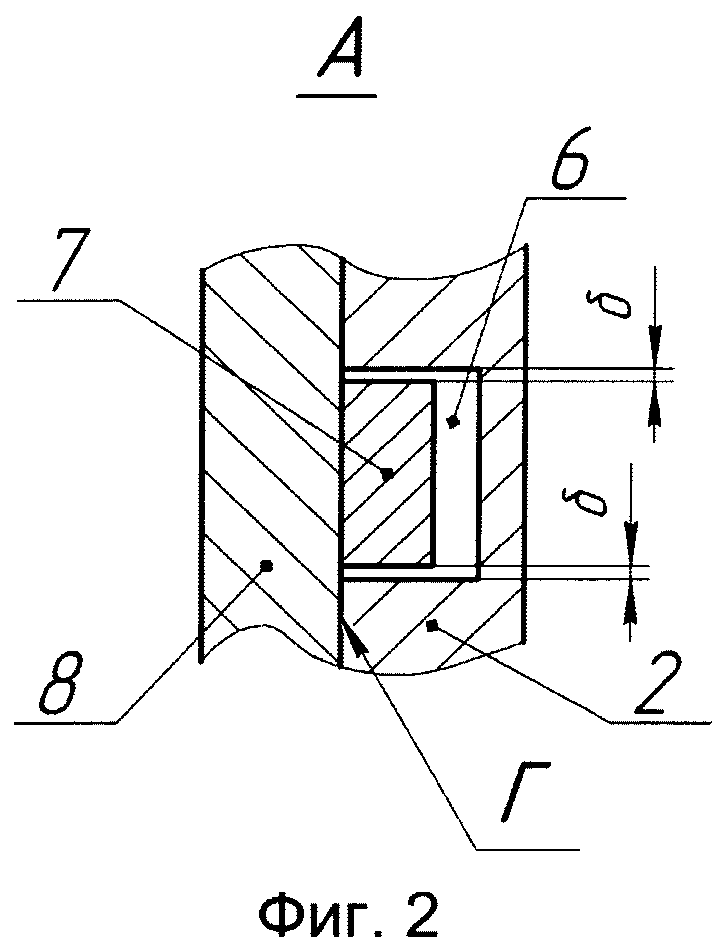

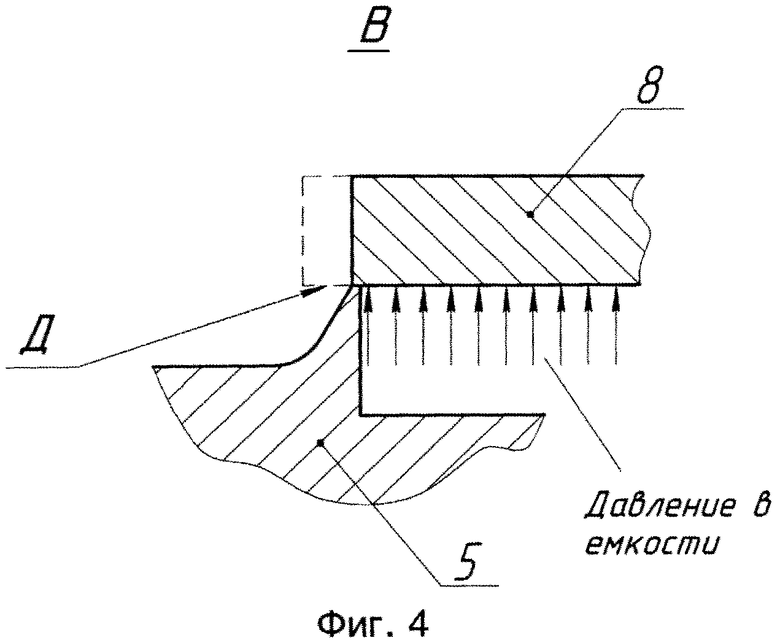

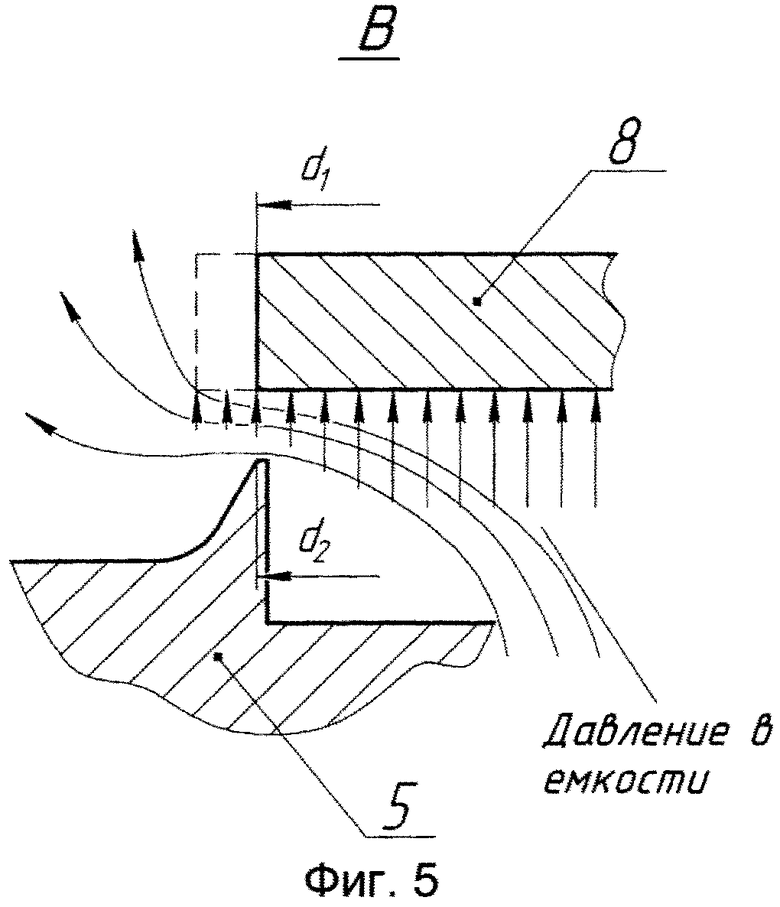

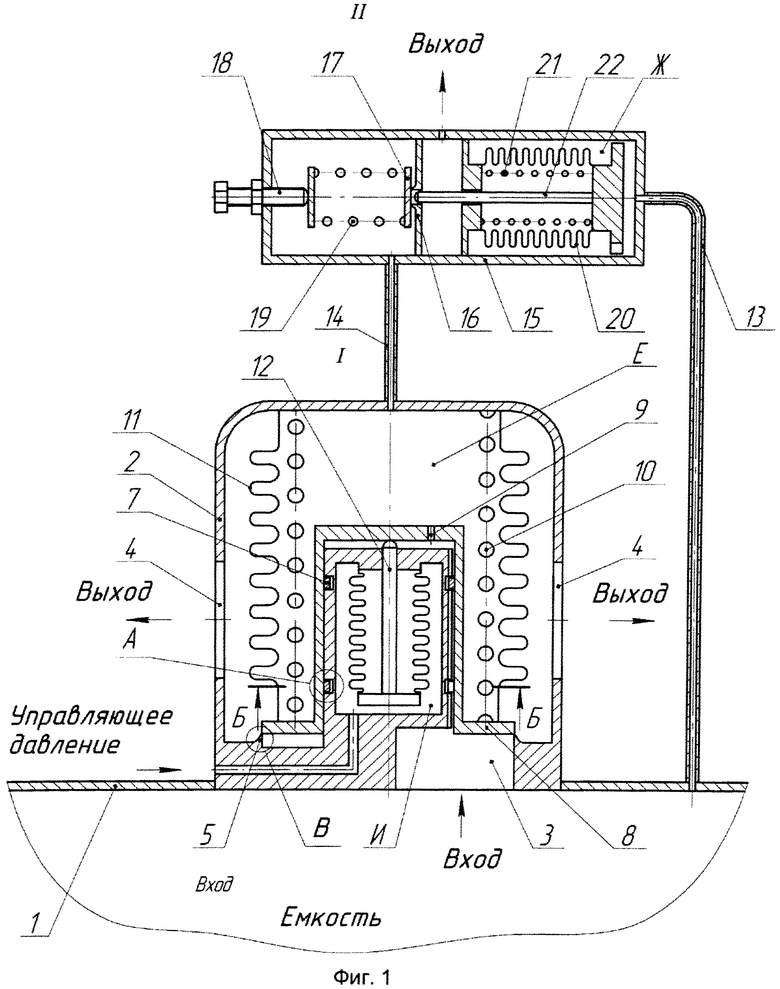

На фиг.1 изображена схема динамически устойчивого ДПК, на фиг.2 - вид А с фиг.1, на фиг.3 - разрез Б-Б с фиг.1, на фиг.4 - вид В с фиг.1 - клапан закрыт, на фиг.5 - вид В с фиг.1 - клапан открыт. На фиг.4 и 5 пунктиром показана конструкция тарели прототипа в исходном и рабочем положении.

Динамически устойчивый ДПК состоит из основного I и вспомогательного II клапанов (см. фиг.1).

Основной клапан I установлен на предохраняемой емкости 1 и состоит из корпуса 2 с входным 3 и выходными 4 каналами, уплотнительным седлом 5 и установленными с минимальным зазором δ в осевом направлении в кольцевые канавки 6 (см. фиг.2), выполненные на наружной поверхности направляющего цилиндра корпуса 2, разжимными кольцами 7 (см. фиг.2, 3), тарели 8 с дренажным отверстием 9, поджатой пружиной 10, сильфона 11 и пневмопривода принудительного открытия 12. Наружный диаметр d1 уплотняющей поверхности тарели 8 (см. фиг.5) равен наружному диаметру d2 уплотнительного седла 5 корпуса основного клапана I (d1=d2).

Предохраняемая емкость 1 и внутренняя полость E сильфона 11 основного клапана I посредством трубопроводов 13 и 14 соединены с вспомогательным клапаном II.

Вспомогательный клапан II состоит из корпуса 15 с уплотнительным седлом 16, тарели 17, поджатой посредством регулировочного винта 18 пружиной 19, сильфонного узла 20 с пружиной 21, поджимающей сильфон сильфонного узла 20, и штоком 22, взаимодействующим с тарелью 17.

Описание работы динамически устойчивого ДПК

Перед началом работы производится настройка динамически устойчивого ДПК, которая осуществляется при продувке основного клапана I вращением регулировочного винта 18 вспомогательного клапана II до того момента, при котором основной клапан I начинает поддерживать давление в предохраняемой емкости 1 в заданных пределах, после чего производится фиксация и стопорение регулировочного винта 18.

Работа в режиме дренажного клапана производится для обеспечения заправки или слива компонентов топлива из емкости 1 и осуществляется путем подачи управляющего давления в полость И пневмопривода принудительного открытия 12, в результате чего тарель 8 основного клапана I поднимается над уплотнительным седлом 5, сообщая предохраняемую емкость 1 с окружающей средой, по окончании заправки или слива компонентов топлива, газ стравливается из пневмопривода 12, и тарель 8 под действием пружины 10 прижимается к уплотнительному седлу 5, изолируя предохраняемую емкость 1 от окружающей среды.

Работа в режиме предохранительного клапана производится автоматически для обеспечения поддержания избыточного давления в предохраняемой емкости 1 в заданных пределах при испытаниях и штатной эксплуатации изделия и осуществляется следующим образом.

При наддуве предохраняемой емкости 1 газ из газовой полости емкости 1 через дроссельное отверстие 9 в тарели 8 поступает во внутреннюю полость E сильфона 11, образуя газовую пружину, которая вместе с механической пружиной 10 прижимает тарель 8 к уплотнительному седлу 5, обеспечивая герметичность внутренней полости (газовой подушки) предохраняемой емкости 1 относительно окружающей среды. Одновременно газ из предохраняемой емкости 1 по трубопроводу 13 поступает в полость Ж снаружи сильфонного узла 20 вспомогательного клапана II. При повышении давления в газовой полости предохраняемой емкости 1 выше настроечного сильфон сильфонного узла 20 сжимается, шток 22 отодвигает тарель 17 от уплотнительного седла 16, газ из полости Е сильфона 11 основного клапана I по трубопроводу 14 и через щель между седлом 16 и тарелью 17 вспомогательного клапана стравливается в окружающую среду, давление в полости Е падает, равновесие сил, действующих на тарель 8, нарушается, после чего сильфон 11 сжимается, отрывая тарель 8 от уплотнительного седла 5, и в образующуюся щель избыточный газ из емкости 1 стравливается в окружающую среду, при этом происходит снижение давления в предохраняемой емкости 1. При достижении в предохраняемой емкости 1 давления настройки восстанавливается равновесие сил, действующих на тарель 8, которая под действием пружины 10 возвращается в исходное положение, клапан закрывается.

Приведены сопоставления работ известного ДПК и заявляемого.

При работе (испытаниях) отдельных образцов динамически устойчивого ДПК на определенных расходах рабочего тела (обычно на малых и средних величинах подъема тарели) возникают автоколебания тарели 8, приводящие к нарушению настройки динамически устойчивого ДПК, сопровождающиеся характерным «гудением» с последующим развитием аварийной ситуации. Для устранения указанного явления в кольцевые канавки 6 на наружной поверхности направляющего цилиндра корпуса 2 основного клапана I с минимальным зазором 8 в осевом направлении установлены разжимные кольца 7 (см. фиг.2, 3), которые после сборки разжимаются, центрируют тарель 8 и своей наружной поверхностью упруго взаимодействуют с ней, образуя пару трения, в результате чего при возвратно-поступательном движении тарели 8, сопровождающем автоколебания, возникающая сила трения гасит энергию этих колебаний, при этом большой диаметр цилиндрической части корпуса 2 основного клапана I и разнесенные друг относительно друга кольцевые канавки 6 с вставленными в них разжимными кольцами 7 хорошо центрируют тарель 8, предотвращая ее перекос и, как следствие, уменьшая неравномерность аэродинамической силы при открытии клапана.

На фиг.4 изображен клапан в закрытом состоянии, пунктиром показана существующая ранее (у прототипа) конструкция, когда тарель несколько нависает над уплотнительным седлом. На поверхность Д давление газа из предохраняемой емкости не действует. На фиг.5 изображен клапан в открытом состоянии - на нависающую часть тарели (у прототипа) действует дополнительная сила, так как туда устремляется поток газа. Эта сила не постоянна, она зависит от высоты подъема тарели в нелинейной степени, то есть при открытии клапана (отрыве тарели от седла) возникает переменная составляющая аэродинамической силы, которая подбрасывает тарель выше необходимой для поддержания требуемого давления в предохраняемой емкости величины, давление в предохраняемой емкости уменьшается, аэродинамическая подъемная сила снижается, и под действием изменившихся сил тарель устремляется к уплотнительному седлу, опускаясь ниже требуемой величины, после чего аэродинамическая сила в указанной щели возрастает, давление из-за снижения пропускной способности клапана в предохраняемой емкости также возрастает, и тарель вновь подбрасывается над уплотнительным седлом - это вторая причина возникновения автоколебательного режима работы клапана, которая и устраняется уменьшением наружного диаметра уплотняющей поверхности тарели 8 до наружного диаметра уплотнительного седла 5 (это становится возможно из-за улучшенной центровки тарели 8 разжимными кольцами 7). Отсутствие поверхности Д (см. фиг.4) ликвидирует вторую причину автоколебаний.

Устранить дополнительную переменную аэродинамическую подъемную силу позволяет ликвидация поверхности тарели «за седлом».

Предлагаемое техническое решение позволяет повысить надежность и работоспособность ДПК за счет устранения автоколебаний.

Положительный эффект от использования заявляемой конструкции динамически устойчивого дренажно-предохранительного клапана заключается в поддержании постоянной настройки клапана во всем диапазоне рабочих расходов с обеспечением устойчивой работы (клапан не «гудит») за счет установки разжимных колец на наружной поверхности направляющего цилиндра корпуса основного клапана и изготовления тарели с наружным диаметром, равным наружному диаметру уплотнительного седла клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН БАКА ОКИСЛИТЕЛЯ | 2013 |

|

RU2521431C1 |

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2012 |

|

RU2492384C1 |

| ВИБРОУСТОЙЧИВЫЙ ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2013 |

|

RU2598965C2 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2014 |

|

RU2562275C1 |

| Клапан предохранительный повышенной устойчивости | 2016 |

|

RU2615892C1 |

| КЛАПАН ПРЕДОХРАНИТЕЛЬНЫЙ | 1994 |

|

RU2078272C1 |

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1998 |

|

RU2142592C1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА | 2011 |

|

RU2486383C1 |

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1990 |

|

RU2086844C1 |

| РЕДУКТОР | 2011 |

|

RU2468347C1 |

Изобретение относится к области ракетно-космической техники и предназначено в качестве динамически устойчивого дренажно-предохранительного клапана (ДПК) для обеспечения сброса избыточного давления газов из емкостей и трубопроводов. Динамически устойчивый дренажно-предохранительный клапан включает в себя основной и вспомогательный клапаны, соединенные трубопроводами между собой и с предохраняемой емкостью, состоящие из корпусов с уплотнительными седлами и запирающих подпружиненных тарелей. Тарель основного клапана подпружинена механической и газовой пружинами и имеет одну степень свободы по направляющему цилиндру вдоль оси клапана. На наружной поверхности направляющего цилиндра корпуса основного клапана на максимально удаленном друг от друга расстоянии выполнены кольцевые канавки. В эти канавки с минимальным зазором в осевом направлении установлены разжимные кольца, упруго взаимодействующие с внутренней направляющей поверхностью тарели. Наружный диаметр уплотняющей поверхности тарели равен наружному диаметру уплотнительного седла корпуса основного клапана. Изобретение направлено на повышение надежности и работоспособности ДПК при поддержании постоянной настройки клапана во всем диапазоне рабочих расходов с обеспечением устойчивой работы за счет устранения автоколебаний. 5 ил.

Динамически устойчивый дренажно-предохранительный клапан, включающий в себя основной и вспомогательный клапаны, соединенные трубопроводами между собой и с предохраняемой емкостью, состоящие из корпусов с уплотнительными седлами и запирающих подпружиненных тарелей, при этом тарель основного клапана подпружинена механической и газовой пружинами и имеет одну степень свободы по направляющему цилиндру вдоль оси клапана, отличающийся тем, что на наружной поверхности направляющего цилиндра корпуса основного клапана на максимально удаленном друг от друга расстоянии выполнены кольцевые канавки, в которые с минимальным зазором в осевом направлении установлены разжимные кольца, упруго взаимодействующие с внутренней направляющей поверхностью тарели, а наружный диаметр уплотняющей поверхности тарели равен наружному диаметру уплотнительного седла корпуса основного клапана.

| Н.Т.РОМАНЕНКО, Ю.Ф.КУЛИКОВ "КРИОГЕННАЯ АРМАТУРЫ", МОСКВА, "МАШИНОСТРОЕНИЕ", 1978, c.38-39, рис.29 | |||

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1998 |

|

RU2142592C1 |

| Предохранительный клапан сдЕМпфиРОВАНиЕМ АВТОКОлЕбАНийзАпОРНОгО ОРгАНА | 1979 |

|

SU804978A1 |

| Предохранительное устройство | 1975 |

|

SU531956A1 |

| Предохранительный клапан длягидРАВличЕСКиХ СиСТЕМ | 1979 |

|

SU844881A1 |

| SU 1934922 A1, 15.03.1991 | |||

| US 3664362 A, 23.05.1972 | |||

| к-ДНК ДЛЯ ПОЛУЧЕНИЯ РЕКОМБИНАНТНОГО ВИРУСА КЛЕЩЕВОГО ЭНЦЕФАЛИТА (TBEV) | 1995 |

|

RU2202612C2 |

Авторы

Даты

2015-08-20—Публикация

2013-08-08—Подача