со

00

NU

00 О5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАДЕРЖКИ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В КОНСТРУКЦИЯХ | 1985 |

|

RU1343689C |

| Способ задержки роста усталостных трещин | 1986 |

|

SU1366343A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН | 1986 |

|

RU1354547C |

| Способ торможения роста усталостных трещин | 1986 |

|

SU1349945A1 |

| Способ торможения роста усталостных трещин | 1986 |

|

SU1333521A1 |

| Способ восстановления работоспособности деталей с усталостными трещинами | 1986 |

|

SU1368153A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ДЕТАЛЯХ | 1985 |

|

SU1361856A1 |

| Способ торможения роста усталостных трещин в листовом материале | 1986 |

|

SU1333523A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА НЕСКВОЗНЫХ УСТАЛОСТНЫХ ТРЕЩИН В ИЗДЕЛИИ | 1985 |

|

SU1401892A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА НЕСКВОЗНЫХ УСТАЛОСТНЫХ ТРЕЩИН В ИЗДЕЛИИ | 1985 |

|

SU1401894A1 |

Изобретение относится к ремонту, в частности к способам задержки развития усталостной трещины в элементах конструкций и может найти применение в авиационной промышленности и других отраслях машиностроения. Целью изобретения является повышение эффективности самоторможения преимущественно наклонной трещины. Цель достигается тем, что вне пределов проекции плоскости трещины 2 на поверхность элемента 1 сверлят отверстия, сближают берега трещины. Осуществляют с обеих сторон элемента конструкции пластическое деформирование зоны расположения наклонной трещины 2. Устанавливают в отверстия крепеж, под головками которого устанавливают конусообразные шайбы 14, 15 и образуют конусообразный замок., Проводят затяжку крепежа и снимают сжимающую нагрузку. Устанавливают в отверстие перед вершиной трещины 2 крепеж. Располагают под головкой крепежа шайбы 19 и 20 с конической наружной поверхностью и образуют конический замок, после чего осуществляют затяжку крепежа. Создаваемый шайбами конусообразный замок приводит при растяжении элемента конструкции в эксплуатации к созданию усилия, нормального поверхности элемента. Это приводит к возрастанию интенсивности контактного взаимодействия берегов усталостной трещины и снижению скорости ее развития. 3 ил. € (Л

Фиг.1

Изобретение относится к машиностроению, в частности к способам ремонта конструкций с трещинами, может быть использовано в различных отраслях промышленности, в т. ч. при ремонте элементов конструкций воздушных судов с усталостными трещинами.

Цель изобретения - повыщение эффективности самоторможения преимущественно наклонной трещины за счет увеличения трещины.

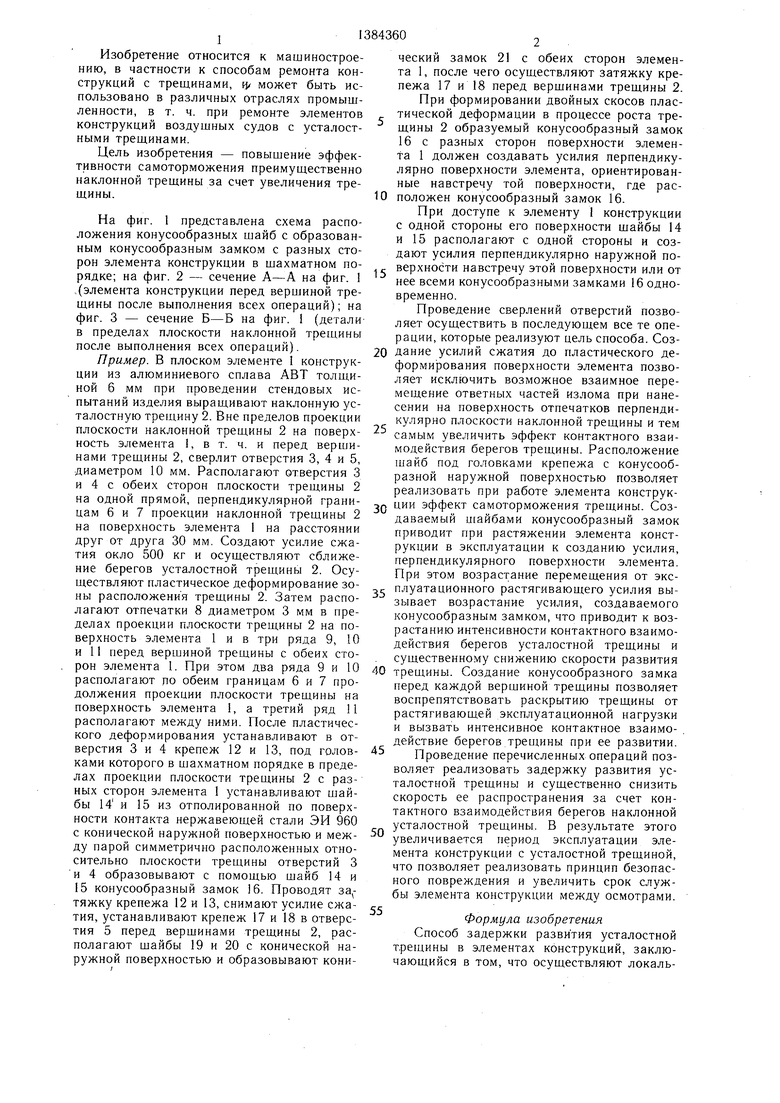

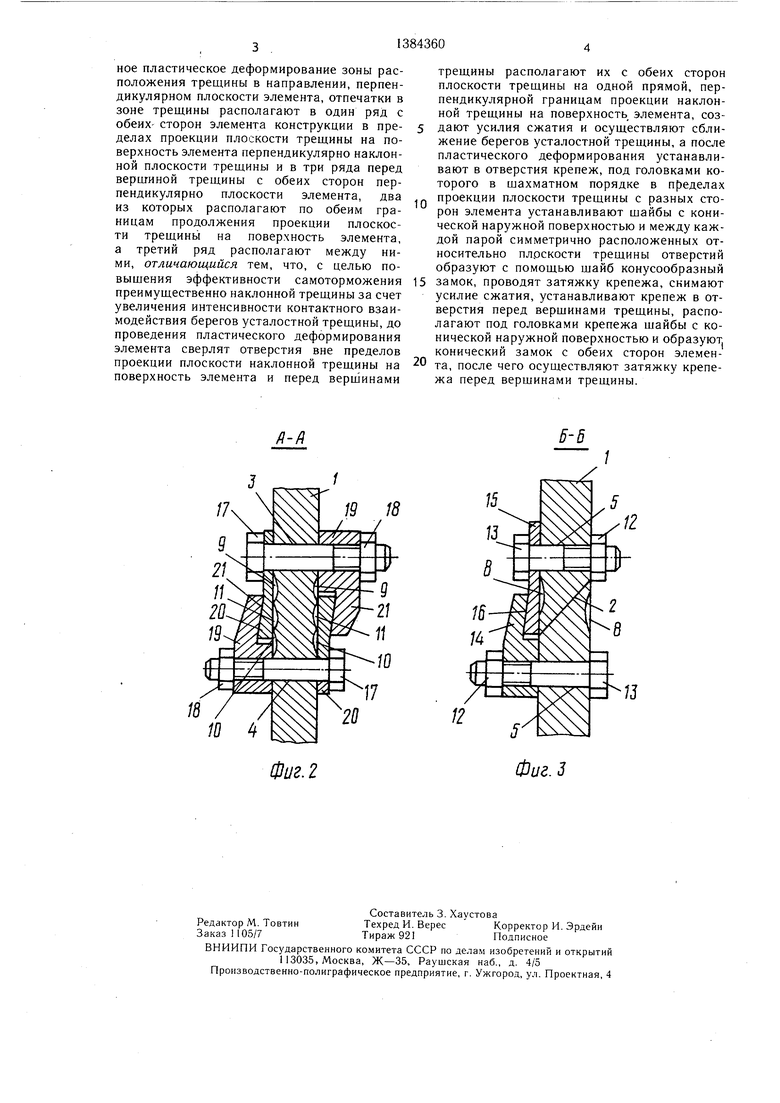

На фиг. 1 представлена схема расположения конусообразных щайб с образованным конусообразным замком с разных сторон элемента конструкции в щахматном порядке; на фиг. 2 - сечение А-А на фиг. 1 (элемента конструкции перед вершиной трещины после выполнения всех операций); на фиг. 3 - сечение Б-Б на фиг. 1 (детали- в пределах плоскости наклонной трещины после выполнения всех операций).

Пример. В плоском элементе 1 конструкции из алюминиевого сплава АВТ толщиной 6 мм при проведении стендовых испытаний изделия выращивают наклонную усталостную трещину 2. Вне пределов проекции плоскости наклонной трещины 2 на поверхность элемента 1, в т. ч. и перед вершинами трещины 2, сверлит отверстия 3, 4 и 5, диаметром 10 мм. Располагают отверстия 3 и 4 с обеих сторон плоскости трещины 2

ческий замок 21 с обеих сторон элемента 1, после чего осуществляют затяжку крепежа 17 и 18 перед верщинами трещины 2. При формировании двойных скосов пластической деформации в процессе роста трещины 2 образуемый конусообразный замок 16 с разных сторон поверхности элемента 1 должен создавать усилия перпендикулярно поверхности элемента, ориентированные навстречу той поверхности, где рас10 положен конусообразный замок 16.

При доступе к элементу 1 конструкции с одной стороны его поверхности шайбы 14 и 15 располагают с одной стороны и создают усилия перпендикулярно наружной поверхности навстречу этой поверхности или от нее всеми конусообразными замками 16 одновременно.

Проведение сверлений отверстий позволяет осуществить в последующем все те операции, которые реализуют цель способа. Соз20 дание усилий сжатия до пластического деформирования поверхности элемента позволяет исключить возможное взаимное перемещение ответных частей излома при нанесении на поверхность отпечатков перпендикулярно плоскости наклонной трещины и тем самым увеличить эффект контактного взаимодействия берегов трещины. Расположение шайб под головками крепежа с конусообразной наружной поверхностью позволяет реализовать при работе элемента конструк15

25

на одной прямой, перпендикулярной грани- эффект самоторможения трещины. Соз- цам 6 и 7 проекции наклонной трещины 2

даваемый шайбами конусообразный замок приводит при растяжении элемента конструкции в эксплуатации к созданию усилия, перпендикулярного поверхности элемента. При этом возрастание перемешения от эксплуатационного растягивающего усилия вызывает возрастание усилия, создаваемого конусообразным замком, что приводит к возрастанию интенсивности контактного взаимодействия берегов усталостной трещины и существенному снижению скорости развития 40 трещины. Создание конусообразного замка перед каждой вершиной трешины позволяет воспрепятствовать раскрытию трещины от растягивающей эксплуатационной нагрузки и вызвать интенсивное контактное взаимодействие берегов трещины при ее развитии. Проведение перечисленных операций позволяет реализовать задержку развития усталостной трещины и существенно снизить скорость ее распространения за счет контактного взаимодействия берегов наклонной усталостной трещины. В результате этого увеличивается период эксплуатации элемента конструкции с усталостной трещиной, что позволяет реализовать принцип безопасного повреждения и увеличить срок службы элемента конструкции между осмотрами.

на поверхность элемента 1 на расстоянии друг от друга 30 мм. Создают усилие сжатия окло 500 кг и осуществляют сближение берегов усталостной трещины 2. Осуществляют пластическое деформирование зоны расположения трещины 2. Затем располагают отпечатки 8 диаметром 3 мм в пределах проекции плоскости трещины 2 на поверхность элемента 1 и в три ряда 9, 10 и 11 перед вершиной трещины с обеих сторон элемента 1. При этом два ряда 9 и 10 располагают по обеим границам 6 и 7 продолжения проекции плоскости трещины на поверхность элемента 1, а третий ряд 11 располагают между ними. После пластического деформирования устанавливают в отверстия 3 и 4 крепеж 12 и 13, под головками которого в щахматном порядке в пределах проекции плоскости трещины 2 с разных сторон элемента 1 устанавливают шайбы 14 и 15 из отполированной по поверхности контакта нержавеющей стали ЭЙ 960 с конической наружной поверхностью и между парой симметрично расположенных относительно плоскости трещины отверстий 3 и 4 образовывают с помощью шайб 14 и 15 конусообразный замок 16. Проводят тяжку крепежа 12 и 13, снимают усилие сжатия, устанавливают крепеж 17 и 18 в отверстия 5 перед вершинами трещины 2, располагают шайбы 19 и 20 с конической наружной поверхностью и образовывают конический замок 21 с обеих сторон элемента 1, после чего осуществляют затяжку крепежа 17 и 18 перед верщинами трещины 2. При формировании двойных скосов пластической деформации в процессе роста трещины 2 образуемый конусообразный замок 16 с разных сторон поверхности элемента 1 должен создавать усилия перпендикулярно поверхности элемента, ориентированные навстречу той поверхности, где рас0 положен конусообразный замок 16.

При доступе к элементу 1 конструкции с одной стороны его поверхности шайбы 14 и 15 располагают с одной стороны и создают усилия перпендикулярно наружной поверхности навстречу этой поверхности или от нее всеми конусообразными замками 16 одновременно.

Проведение сверлений отверстий позволяет осуществить в последующем все те операции, которые реализуют цель способа. Соз0 дание усилий сжатия до пластического деформирования поверхности элемента позволяет исключить возможное взаимное перемещение ответных частей излома при нанесении на поверхность отпечатков перпендикулярно плоскости наклонной трещины и тем самым увеличить эффект контактного взаимодействия берегов трещины. Расположение шайб под головками крепежа с конусообразной наружной поверхностью позволяет реализовать при работе элемента конструк5

5

эффект самоторможения трещины. Соз-

эффект самоторможения трещины. Соз-

5

даваемый шайбами конусообразный замок приводит при растяжении элемента конструкции в эксплуатации к созданию усилия, перпендикулярного поверхности элемента. При этом возрастание перемешения от эксплуатационного растягивающего усилия вызывает возрастание усилия, создаваемого конусообразным замком, что приводит к возрастанию интенсивности контактного взаимодействия берегов усталостной трещины и существенному снижению скорости развития 0 трещины. Создание конусообразного замка перед каждой вершиной трешины позволяет воспрепятствовать раскрытию трещины от растягивающей эксплуатационной нагрузки и вызвать интенсивное контактное взаимодействие берегов трещины при ее развитии. Проведение перечисленных операций позволяет реализовать задержку развития усталостной трещины и существенно снизить скорость ее распространения за счет контактного взаимодействия берегов наклонной усталостной трещины. В результате этого увеличивается период эксплуатации элемента конструкции с усталостной трещиной, что позволяет реализовать принцип безопасного повреждения и увеличить срок службы элемента конструкции между осмотрами.

5

0

Формула изобретения Способ задержки развития усталостной трещины в элементах конструкций, заключающийся в том, что осуществляют локальное пластическое деформирование зоны расположения трещины в направлении, перпендикулярном плоскости элемента, отпечатки в зоне трещины располагают в один ряд с обеих- сторон элемента конструкции в пределах проекции плоскости трещины на поверхность элемента перпендикулярно наклонной плоскости трещины и в три ряда перед верщиной трещины с обеих сторон перпендикулярно плоскости элемента, два из которых располагают по обеим границам продолжения проекции плоскости трещины на поверхность элемента, а третий ряд располагают между ними, отличающийся тем, что, с целью повышения эффективности самоторможения преимущественно наклонной трещины за счет увеличения интенсивности контактного взаимодействия берегов усталостной трещины, до проведения пластического деформирования элемента сверлят отверстия вне пределов проекции плоскости наклонной трещины на поверхность элемента и перед верц1инами

трещины располагают их с обеих сторон плоскости трещины на одной прямой, перпендикулярной границам проекции наклонной трещины на поверхности элемента, создают усилия сжатия и осуществляют сближение берегов усталостной трещины, а после пластического деформирования устанавливают в отверстия крепеж, под головками которого в щахматном порядке в пределах проекции плоскости трещины с разных сторон элемента устанавливают щайбы с конической наружной поверхностью и между каждой парой симметрично расположенных относительно плоскости трещины отверстий образуют с помощью щайб конусообразный

5 замок, проводят затяжку крепежа, снимают усилие сжатия, устанавливают крепеж в отверстия перед верщинами трещины, располагают под головками крепежа щайбы с конической наружной поверхностью и образуют, конический замок с обеих сторон элемен0

та, после чего осуществляют затяжку крепежа перед верщинами трещины.

5-5

| Способ торможения роста уста-лОСТНыХ ТРЕщиН | 1978 |

|

SU819193A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ торможения роста усталостных трещин | 1986 |

|

SU1349945A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-30—Публикация

1986-07-28—Подача