Изобретение относится к гидромашиностроению и может быть использовано в гидравлических приводах станков и машин.

Целью изобретения является увеличение ресурса и надежности гидромашины за счет устранения вращения подпятников вокруг своей оси при сохранении их подвижности по другим направлениям.

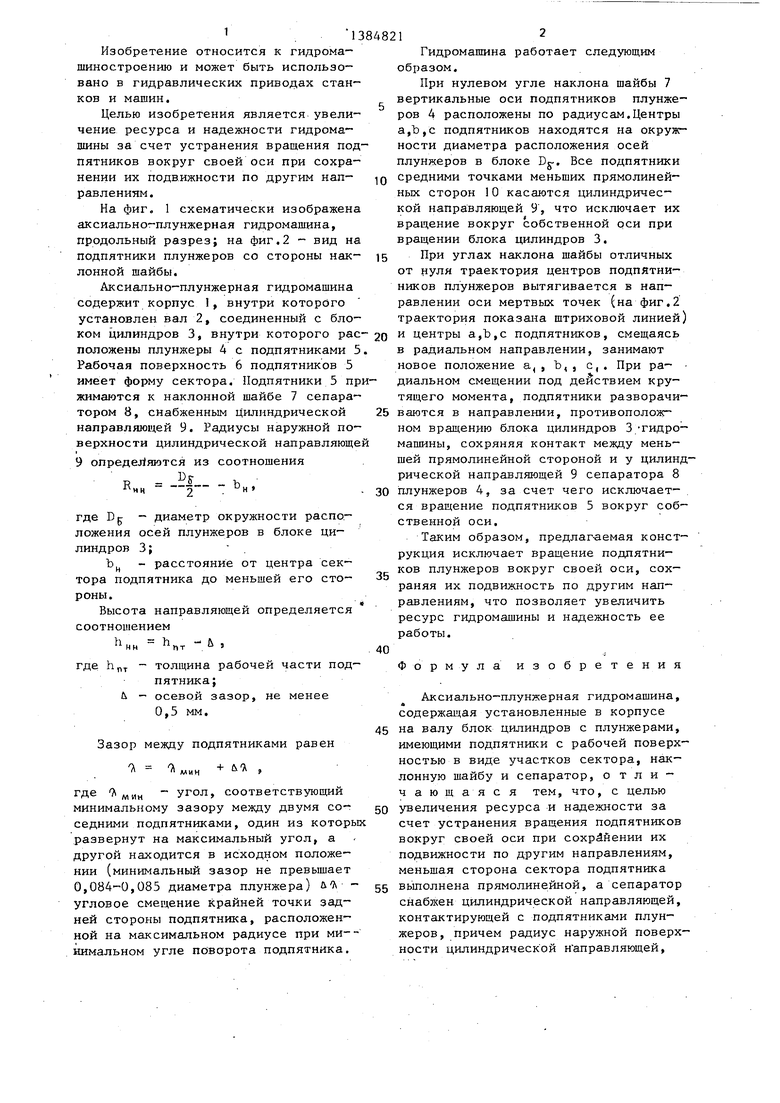

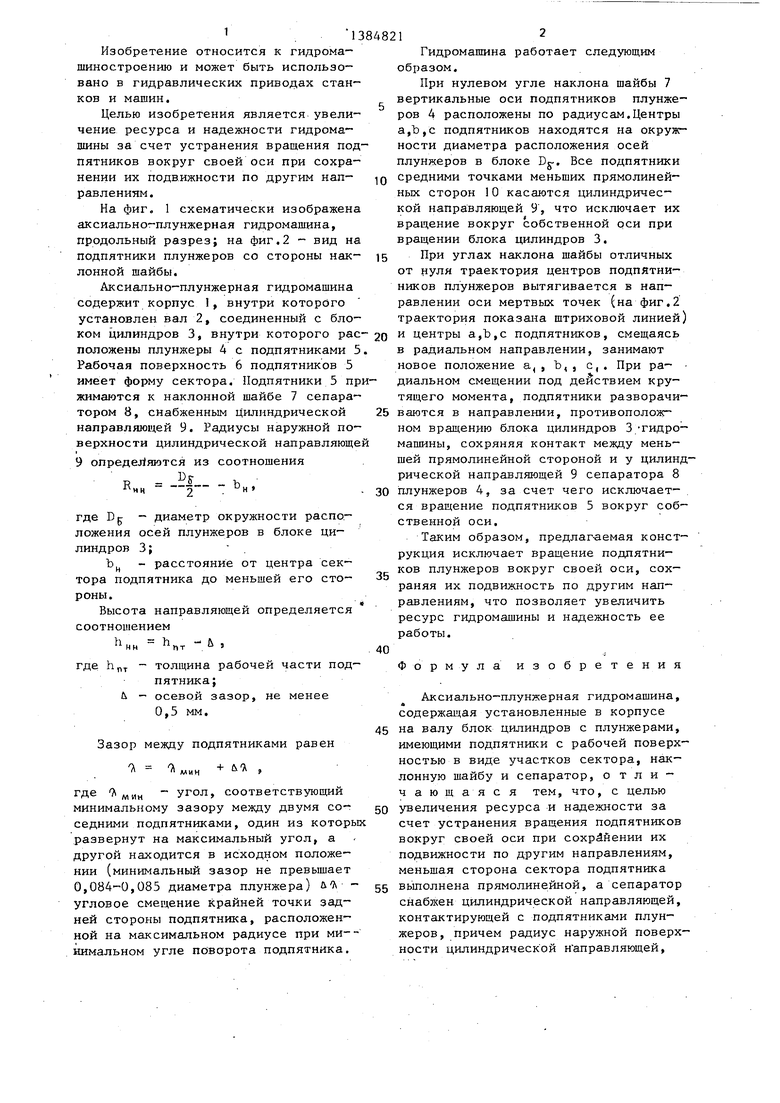

На фиг, 1 схематически изображена аксиально-плунжерная гидромашина, продольный разрез; на фиг.2 - вид на подпятники плунжеров со стороны наклонной шайбы.

Аксиально-плунжерная гидромашина содержит корпус 1, внутри которого установлен вал 2, соединенный с блоГидромашина работает следующим образом.

При нулевом угле наклона шайбы 7 вертикальные оси подпятников плунжеров 4 расположены по радиусам.Центры а,Ъ,с подпятников находятся на окружности диаметра расположения осей плунжеров в блоке . Все подпятники

средними точками меньших прямолинейных сторон 10 касаются цилиндрической направляющей У, что исключает их вращение вокруг собственной оси при вращении блока цилиндров 3.

При углах наклона шайбы отличных от нуля траектория центров подпятни- НИКОВ плунжеров вытягивается в направлении оси мертвых точек (на фиг.2 траектория показана штриховой линией)

| название | год | авторы | номер документа |

|---|---|---|---|

| Аксиально-плунжерная гидромашина | 1990 |

|

SU1753024A1 |

| Аксиально-плунжерная гидромашина | 1982 |

|

SU1163033A1 |

| Аксиально-плунжерный насос | 1987 |

|

SU1421895A1 |

| АКСИАЛЬНО-ПЛУНЖЕРНАЯ ДВУХХОДОВАЯ ГИДРОМАШИНА | 1971 |

|

SU312957A1 |

| АКСИАЛЬНО-ПЛУНЖЕРНЫЙ НАСОС | 1990 |

|

RU2030631C1 |

| АКСИАЛЬНО-ПЛУНЖЕРНАЯ ГИДРОМАШИНА | 1991 |

|

RU2109983C1 |

| АКСИАЛЬНО-ПЛУНЖЕРНЫЙ НАСОС | 2000 |

|

RU2190125C2 |

| Аксиально-плунжерная гидромашина | 1983 |

|

SU1160096A1 |

| Плунжерная гидромашина | 1980 |

|

SU1000591A1 |

| ГИДРОМАШИНА | 2003 |

|

RU2253750C1 |

Изобретение может быть использовано в гидравлических приводах станков и машин и позволяет увеличить ресурс и надежность гидромаши- ны за счет устранения вращения подпятников (П) плунжеров вокруг своей оси при сохранении их подвижности по другим направлениям. Цилиндрическая направляющая 9 сепаратора контактирует с П 5, имеющими рабочую поверхность в виде участков сектора, причем меньшая сторона сектора выполнена прямолинейной. Радиус наружной поверхности направляющей, ее высота и зазор между П определяются, определенными соотношениями. При радиальном смещении, под- действием крутящего момента, П разворачиваются в направлении, -противоположном вращению блока цилиндров 3 гидромашины,сохраняя контакт между меньшей прямолинейной стороной и направляющей,за счет чего- исключается вращение П вокруг собственной оси. 2 ил. (С (Л 00 00 00 ю

в радиальном направлении,

новое положение а

4 9

Ъ,

занимают . При раком цилиндров 3, внутри которого рас- 2о центры а,Ъ,с подпятников, смещаясь положены плунжеры 4 с подпятниками 5. Рабочая поверхность 6 подпятников 5 имеет форму сектора. Подпятники 5 прижимаются к наклонной шайбе 7 сепаратором 8, снабженным Цилиндрической направляющей 9. Радиусы наружной поверхности цилиндрической направляющей

9 определ яются из соотношения

- b

R Pl.

2

Н

диальном смещении под действием крутящего момента, подпятники разворачи25 ваются в направлении, противоположном вращению блока цилиндров 3 тидро- мапшны, сохряняя контакт между меньшей прямолинейной стороной и у цилинд рической направляющей 9 сепаратора 8

30 плунжеров 4, за счет чего исключается вращение подпятников 5 вокруг собственной оси.

где Dp - диаметр окружности расположения осей плунжеров в блоке цилиндров 3; .

Ъ - расстояние от центра сектора подпятника до меньшей его стороны.

Высота направляющей определяется соотношением

h

h - Ь

где hpT толщина рабочей части подпятника;

А - осевой зазор, не менее 0,5 мм.

Зазор между подпятниками равен

длич + Ь

где Л длин угол, соответствующий минимальному зазору между двумя соседними подпятниками, один из которы развернут на максимальный угол, а другой находится в исходном положении (минимальный зазор не превьш1ает 0,084-0,085 диаметра плунжера) л Л - угловое смещение крайней точки задней стороны подпятника, расположенной на максимальном радиусе при ми-- нимальном угле поворота подпятника.

в радиальном направлении,

новое положение а

4 9

Ъ,

занимают . При ра центры а,Ъ,с подпятников, смещаясь

центры а,Ъ,с подпятников, смещаясь

диальном смещении под действием крутящего момента, подпятники разворачиваются в направлении, противоположном вращению блока цилиндров 3 тидро- мапшны, сохряняя контакт между меньшей прямолинейной стороной и у цилиндрической направляющей 9 сепаратора 8

плунжеров 4, за счет чего исключается вращение подпятников 5 вокруг собственной оси.

Таким образом, предлагаемая конструкция исключает вращение подпятников плунжеров вокруг своей оси, сохраняя их подвижность по другим направлениям, что позволяет увеличить ресурс гидромашины и надежность ее работы.

Формула изобретения

Аксиально-плунжерная гидромашина,

Л

содержшцая установленные в корпусе на валу блок цилиндров с плунжерами, имеющими подпятники с рабочей поверхностью в виде участков сектора, наклонную шайбу и сепаратор, о т л и - ч ающ ая с я тем, что, с целью увеличения ресурса и надежности за счет устранения вращения подпятников вокруг своей оси при сохрййении их подвижности по другим направлениям, меньшая сторона сектора подпятника вьшолнена прямолинейной, а сепаратор снабжен цилиндрической направляющей, контактирующей с подпятниками плунжеров, причем радиус наружной поверхности цилиндрическ ой н аправляющей.

ее Ёысота и зазор между подпятниками определяются следующими соотношениями :

5

R,

н

.H hn. -U ,

- мим де R

н.н

DP Ъ„ h

н.н

.„ + Л-А ,

радиус наружной поверхности цилиндрической направляющей;

диаметр окружности расположения осей плунжеров в блоке;

расстояние от центра сектора подпятника до меньшей его стороны;

- высота цилиндрической

направляющей;

% АУ/////////////Л

5

h - толщина рабочей части

подпятника; U - осевой зазор; ок - зазор между подпятниками;

угол, соответствующий

минимальному зазору между двумя соседними подпятниками, образованному при повороте одного на максимальный угол относительно другого, находящегося в исходном положении;

Л Д - угловое смещение крайней точки задней стороны подпятника, расположенной на максимальном радиусе при минимальном угле поворота подпятника.

| Способ определения микротвердости нанокомпозитного покрытия с повышенной износостойкостью по соотношению в нем металлической и керамической фаз | 2014 |

|

RU2608159C2 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1988-03-30—Публикация

1986-10-28—Подача