СлЭ 00 4 00 СО

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Узел уплотнения вала ротора центробежного компрессора | 2015 |

|

RU2614297C1 |

| Опорно-уплотнительный узел турбомашины | 1983 |

|

SU1125392A1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩИЙ ЛОПАТКИ С ИЗМЕНЯЕМЫМ УГЛОМ УСТАНОВКИ | 2015 |

|

RU2687474C2 |

| Устройство для уплотнения вала турбокомпрессора | 1990 |

|

SU1778371A1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

| Конусная инерционная дробилка с опорным подшипником скольжения | 2019 |

|

RU2714730C1 |

| Турбокомпрессор для наддува двигателя внутреннего сгорания | 2020 |

|

RU2750220C1 |

5 If 12 Ю л 8 7 8 78

3 Фиг. 2

Изобретение относится к компрессо- ростроению и касается опорноуплотни- тельных узлов вала компрессора о

Цель изобретения - повышение на- дежности.

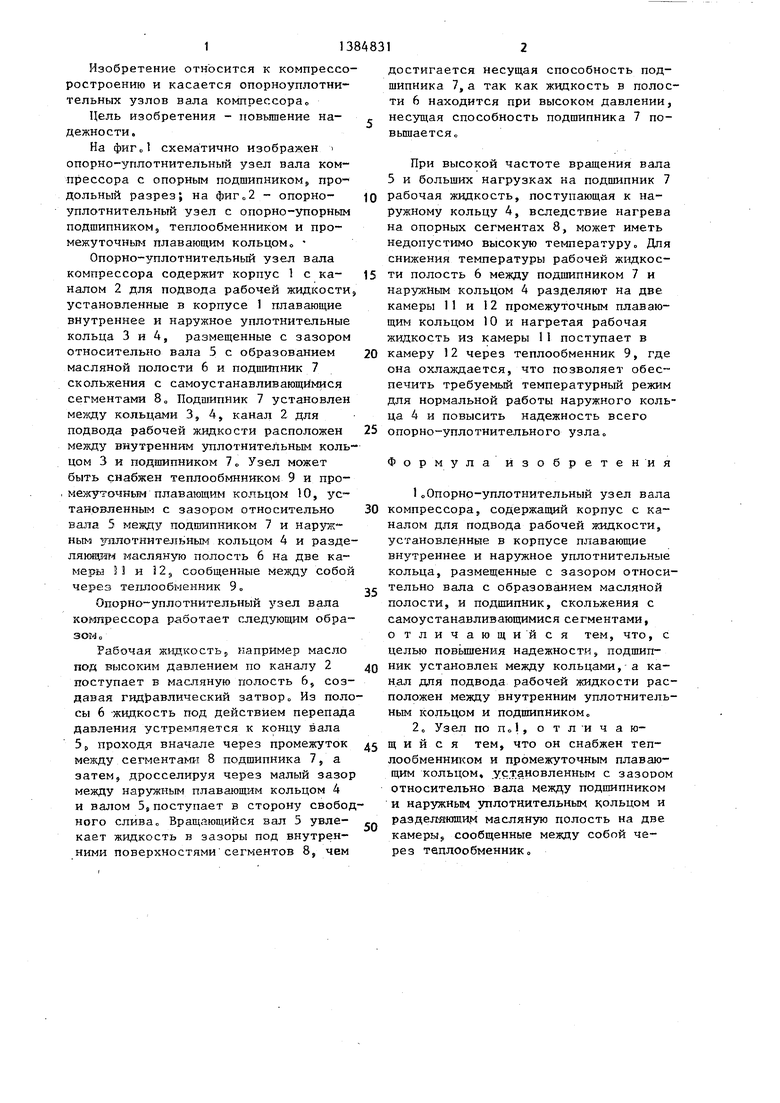

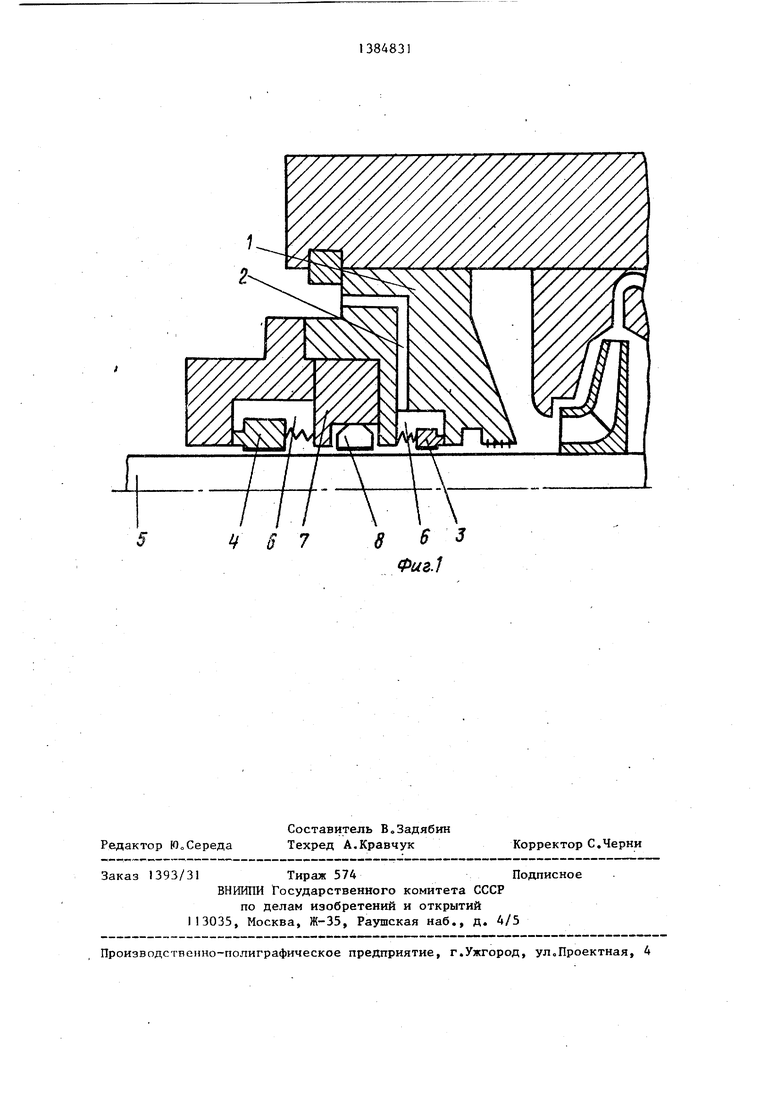

На фиГо схематично изображен опорно-уплотнительный узел вала компрессора с опорным подшипником, про- дольньй разрез; на фиг„2 - опорно- уплотнительный узел с опорно-упорным подшипником, теплообменником и про- межуточньм плавающим кольцом,

Опорно-уплотнительный узел вала компрессора содержит корпус 1 с ка- налом 2 для подвода рабочей жидкости установленные в корпусе 1 плавающие внутреннее и наружное уплотнительные кольца 3 и 4, размещенные с зазором относительно вала 5 с образованием масляной полости 6 и подшипник 7 скольжения с самоустанавливающймися сегментами 8 о Подшипник 7 установлен между кольцами 3, 4, канал 2 для подвода рабочей жидкости расположен между внутренним уплотнитеЛьным коль цом 3 и подшипником 7 о Узел может быть снабжен теплообмнником 9 и про- 1 мех у очным плавающим кольцом 10, установленным с зазором относительно вала 5 между подшипником 7 и наружным уллотнительным кольцом 4 и разде лянщим масляную полость 6 на две камеры 13 и 32j сообщенные между собой через теплообменник 9,

Опорно-уплотнительный узел вала корзпрессора работает следующим образом о

Рабочая жидкость5 например масло под высоким давлением по каналу 2 поступает в масляную полость 6, создавая гидравлический затвор о Из полосы 6 -жидкость под действием перепада Давления устремляется к концу вала Зр проходя вначале через промежуток между сегментами 8 подшипника 7, а затем, дросселируя через малый зазор между наружным плавающим кольцом 4 и валом 5s поступает в сторону свободного слива Вращающийся вал 5 увлекает жидкость в зазоры под внутренними поверхностями сегментов 8, чем

достигается несущая способность подшипника 7, а так как жидкость в полости 6 находится при высоком давлении, несущая способность подшипника 7 по- вьш1аетсяо

При высокой частоте вращения вала 5 и больших нагрузках на подшипник 7 рабочая жидкость, поступающая к наружному кольцу 4, вследствие нагрева на опорных сегментах 8, может иметь недопустимо высокую температуру Для снижения температуры рабочей жидкости полость 6 между подшипником 7 и наружньш кольцом 4 разделяют на две камеры 11 и 12 промежуточным плавающим кольцом 10 и нагретая рабочая жидкость из камеры 11 поступает в камеру 12 через теплообменник 9, где она охлаждается, что позволяет обеспечить требуемый температурный режим для нормальной работы наружного кольца 4 и повысить надежность всего опорно-уплотнительного узла

Формула изобретения

1„Опорно-уплотнительный узел вала компрессора, содержащий корпус с каналом для подвода рабочей жидкости, установленные в корпусе плавающие внутреннее и нарзокное уплотнительные кольца, размещенные с зазором относительно вала с образованием масляной полости, и подшипник, скольжения с самоустананливающимися сегментами, о тличающийся тем, что, с целью повьштения надежности, подшипник установлен между кольцами, а канал для подвода рабочей жидкости расположен между внутренним уплотнитель- ным кольцом и подшипникомс

2 „ Уз ел по п о 1, о т л И ч а ю- щ и и с я тем, что он снабжен теплообменником и промежуточным плавающим кольцом, уст.ановленным с зазором относительно вала между подшипником и наружным уплотнительным кольцом и разделяющим масляную полость на две камеры, сообщенные между собой через теплообменник

Авторы

Даты

1988-03-30—Публикация

1985-04-12—Подача