СлЭ 00

00 4;ib

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения деталей и способ его осуществления | 1987 |

|

SU1493806A1 |

| Инструмент для обработки деталей трубчатой формы | 1991 |

|

SU1796358A1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 1997 |

|

RU2118479C1 |

| ТРЕХЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ С ОДНОСТОРОННИМ УПРАВЛЕНИЕМ | 2003 |

|

RU2241145C2 |

| БЫСТРОРАЗЪЕМНОЕ БЕСФЛАНЦЕВОЕ СОЕДИНЕНИЕ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2015 |

|

RU2615108C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ С ОДНОСТОРОННИМ УПРАВЛЕНИЕМ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242575C1 |

| Муфта сцепления | 1991 |

|

SU1800167A1 |

| БЕСФЛАНЦЕВОЕ СОЕДИНЕНИЕ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2016 |

|

RU2608070C1 |

| МУФТА | 2006 |

|

RU2299366C1 |

Изобретение относится к машиностроению. Цель изобретения - повышение надежности соединения за счет обеспечения возможности использования всей цилиндрической поверхности стержня 3 в качестве несущей поверхности и всего его сечения в качестве рабочего сечения, а также повьшение технологичности соединения и уменьшение материалоемкости при его изготовлении. Упругий элемент стержня 3, по которому базируются соединяемые дета- .ли 1 и 2, образован поперечным пазом 7 с получением перемычки 8 и отверстием 6. На конечной стадии способа упругий элемент,выполненный в виде кольца,пластически деформируют на величину выхода его участков за пределы цилиндрической поверхности стержня на величину, не превьшающую высоты заходных фасок. В результате получается упругий элемент -в виде кольца 4 переменного радиуса. 2 с.п. ф-лы. 3 шт.

Фи,1

Изобретение относится к машиностроению и может быть использовано в других отраслях народного хозяйства.

Целью изобретения является повьшш- ние надежности соединения за счет обеспечения возможности использова- НИН всей цилиндрической поверхности стержня в качестве несущей поверхности и всего его сечения в качестве рабочего сечения, расширение технологических возможностей устройства и уменьшение материалоемкости при его из- готовлении.

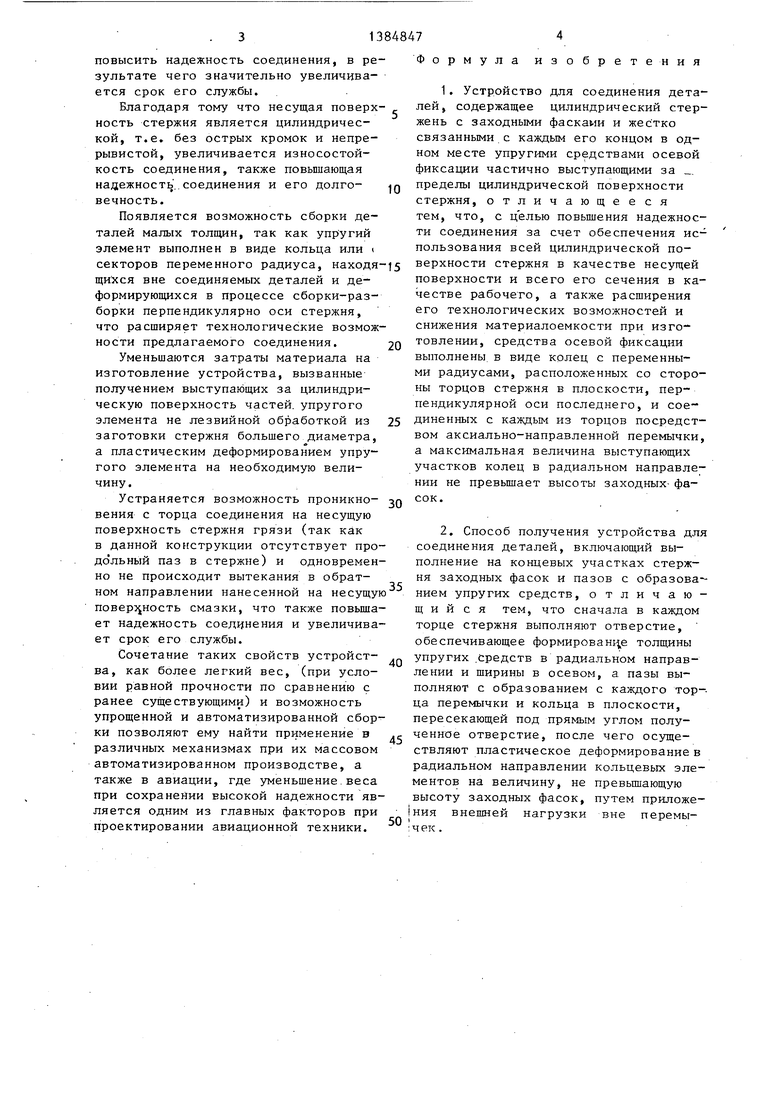

На фиг. 1 изображено устройство, общий вид; на фиг. . 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство для соединения деталей состоит из соединяемых деталей 1 и 2 которые базируются по цилиндрическому стержню 3, на концах которого выполнены упругие элементы.

Упругий элемент представляет из себя кольцо 4 переменного радиуса с заходной фаской 5. Заходные фаски также могут быть выполнены на соединяемых деталях 1 и 2. На концах стержня имеется отверстие 6, формирующее толщину упругого элемента в радиальном направлении и ширину в осевом, а сам упругий элемент - кольцо отделено от стержня поперечным пазом 7 с образованием перемычки 8, соединяющей кольцо со стержнем.

Устройство получают следующим образом. Сначала с каждого торца стержня 3 концентрично его цилиндрической поверхности выполняют отверстие 6 на глубину, равную размеру упругого элемента в осевом направлении, и диаметром, формирующим необходимую толщину упругого элемента.в радиальном направлении для получения тр ебуемых упругих свойств. Затем прорезают поперечный паз 7 у торцов соединяемых деталей 1 и 2 в плоскости, перпендикулярной оси стержня, с образованием перемычки 8, соединяющей полученный в виде кольца упругий элемент со стержнем. Ширина паза 7 минимальная. После этого в плоскости, перпендикулярной оси стержня,к кольцу прикладывают усилия в радиальном вне перемычки 8 направлении и пластически деформируют его на величину выхода участков кольца за цилиндрическую поверхность стержня 2 на величину, не превышающую высоту заходных фасок 5,

10

5

0

5

0

5

0

5

0

5

в результате получается упругий элемент в виде кольца 4 переменного радиуса..

Варианты приложения нагрузки и полученные при этом исполнения пластически деформированных колец изображены на фиг. 2, 3. На фиг. 2 усилие приложено в виде силы Р, или пары сил PJ. На фиг. 3 усилие прилагается в виде пары сил Р или силы Р.

Материал стержня должен обладать достаточными упругими свойствами, например сталь 65г.

Стержень может быть получен из материалов (не металлов), которые обладают необходимьми для данного соединения свойствами, например, различных полимеров. Из этих материалов стержень целесообразно получать таким , способом, как литье под давлением с получением конечной конструкции устройства, не требующей набора действий предлагаемого способа.

Устройство собирается следующим образом.

Детали 1 и 2 своими цилиндрическими несупщми поверхностями выставляются соосно со стержнем 3. При осевом давлении на один из торцов стержня участки кольца 4 переменного радиуса, выходящие за цилиндрическую поверхность стержня, своими заходнымй фасками 5 взаимодействуют с торцом детали 1 и утапливаются за пределы цилиндрической поверхности стержня, перемещаясь в плоскости, перпендикулярной оси стержня, после чего стержень совершает осевое перемещение в деталях 1 и 2. Как только выст /паю- щие участки кольца 4, расположенные на противоположном конце стержня, упрутся в торец детали 1, утопленный упругий элемент, выйдя за пределы соединяемых деталей, займет свое первоначальное положение относительно стержня, фиксируя его тем самым в осевом направлении в деталях 1 и 2. Для демонтажа стержня 3 утапливают упомянутые участки упругого элемента и, прикладывая осевую силу в обратном направлении, выводят стержень из деталей 1 и 2.

Применение данного устройства для соединения деталей, в котором вся цилиндрическая поверхность стержня используется в качестве несущей поверхности и не ослабляется рабочее (поперечное) сечение стержня, позволяет

повысить надежность соединения, в результате чего значительно увеличивается срок его службы.

Благодаря тому что несущая поверх- ность стержня является цилиндрической, т.е. без острых кромок и непрерывистой, увеличивается износостойкость соединения, также повышающая надежность ..соединения и его долго- вечность.

Появляется возможность сборки деталей малых толщин, так как упругий элемент выполнен в виде кольца или ( секторов переменного радиуса, находящихся вне соединяемых деталей и деформирующихся в процессе сборки-разборки перпендикулярно оси стержня, что расширяет технологические возможна

ности предлагаемого соединения.

Уменьшаются затраты материала изготовление устройства, вызванные получением выступающих за цилиндрическую поверхность частей, упругого элемента не лезвийной обработкой из заготовки стержня большего диаметра, а пластическим деформированием упругого элемента на необходимую величину.

Устраняется возможность проникновения с торца соединения на несущую поверхность стержня грязи (так как в данной конструкции отсутствует продольный паз в стержне) и одновременно не происходит вытекания в обратном направлении нанесенной на несущую поверз ность смазки, что также повышает надежность соединения и увеличивает срок его службы.

Сочетание таких свойств устройства, как более легкий вес, (при условии равной прочности по сравнению с ранее существующими) и возможность упрощенной и автоматизированной сборки позволяют ему найти применение в различных механизмах при их массовом автоматизированном производстве, а также в авиации, где уменьшение.веса при сохранении высокой надежности является одним из главных факторов при проектировании авиационной техники.

Q

15

ю

20

25

30

35

40

45

50

Формула изобретения

ВидА

88

Фиг. 2Фие.З

В ид Б

| Устройство для соединения деталей | 1983 |

|

SU1183732A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-03-30—Публикация

1986-04-07—Подача