Изобретение относится к аппаратам для обработки высоковязких жидкостей конкретно для производства пластичных смазок, и может быть использовано в отраслях химической и нефтехимической промышленности.

Цель изобретения - повышение надежности работы аппарата при различной вязкости смазки в его центральной и периферийной зонах.

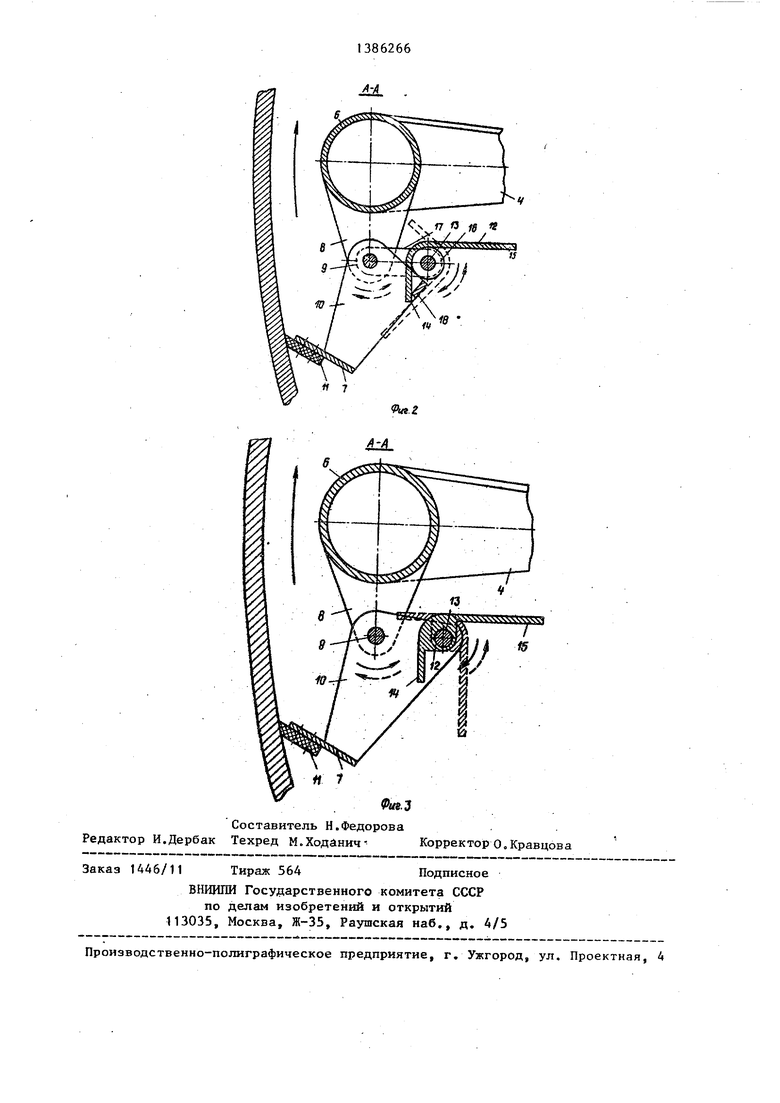

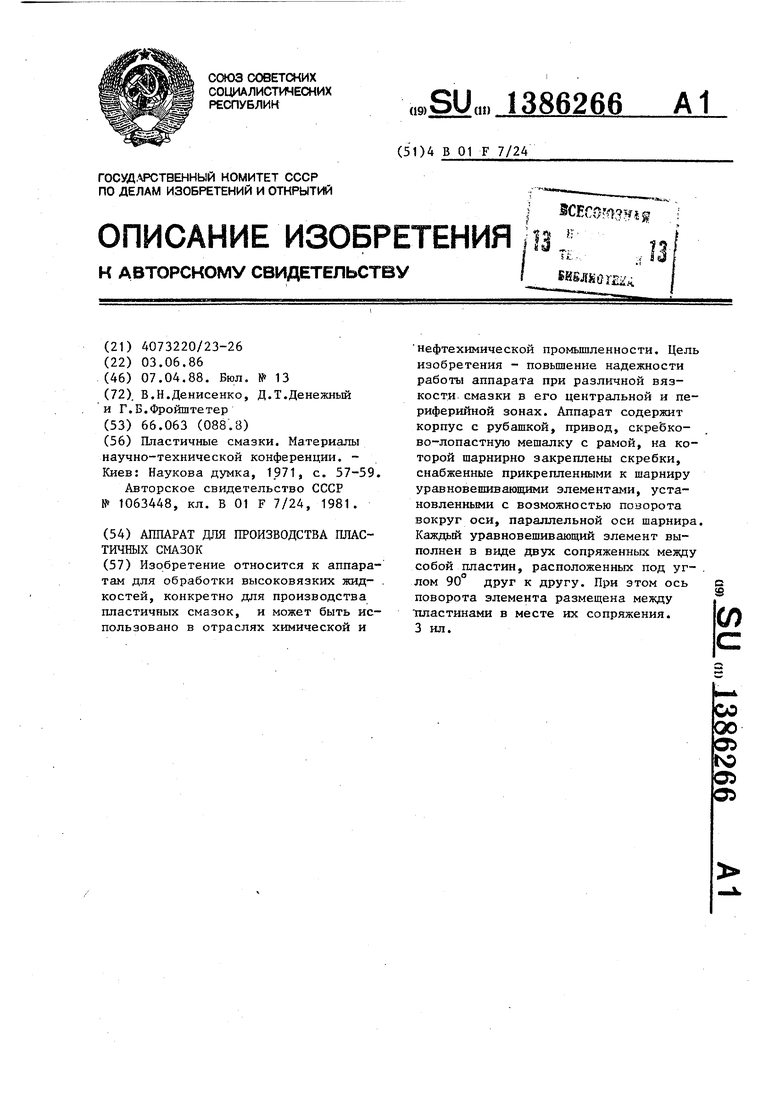

На фиг. 1 изображен аппарат, общий вид на фиг. 2 - разрез А-А на фиг, 1, на фиг. 3 - то же, вариант выполнения.

Аппарат содержит корпус 1 с рубашкой 2, привод 3 с редуктором,скребко во-лопастную мешалку 4 и мешалку с радиальными лопастями 5. Мешалка имеет раму 6, на которой шарнирно за- креплены скребки 7 с помощью кронштейнов 8, шарниров 9 и щечек 10. Скребки снабжены тефлоновыми ножами 11 и прикрепленными к шарниру 9 уравновешивающими элементами 12, ус- тановленными с возможностью поворота вокруг оси 13, параллельной оси шарнира 9, Каждый уравновешивающий элемент выполнен в виде двух сопряженны

35

40

между собой пластин 14 и 15, расйоло-39 вает повьш1ение надежности работы ап- женных под углом 90 одна к другой, при этом ось 13 поворота элемента размещена между пластинами 14 и 15 в месте их сопряжения.

Уравновешивающий элемент 12 установлен на оси 13 посредством ролика 16, а ось 13 прикреплена к шарниру 9 посредством пЛастины 17. Однако ось 13 может быть установлена и на щечке 10 (фиг. 3). Крайние положения уравновешивающих элементов 12 фиксируются упором. 18. Для ввода компонентов и вывода готовой смазки предусмотрены патрубки 19 - 21.

В процессе работы аппарата принцип взаимодействия скребка с корпусом 1 основан на уравновешивании системы скребок - уравновешивающий элемент при высоких радиальных градиентах вязкости перемешиваемой среды за счет изменения статических моментов сопротивления сечения уравновешивающего з лемента 12 относительно шарнира 2 поворота скребка.

При обтекании элемента 12 потоками жидкости с различной вязкостью

45

50

55

парата за счет равномерного прижатия скребка 7 к стенке корпуса 1.

Формула изобретения

Аппарат для производства пластичных смазок, содержащий корпус с теп- лообменной рубашкой и патрубками ввода компонентов и вывода готовой смазки, скребковую мешалку с рамой, на которой шарнирно закреплены скребки, снабженные прикрепленными к шарниру уравновешивающими элементами, установленными с возможностью поворота вокруг оси, параллельной оси шарнира, отличающийся тем, что, с целью повышения надежности работы аппарата при различной вязкости смазки в его центральной и периферийной зонах, каждый уравновешивающий элемент выполнен в виде двух сопряженных между собой пластин, расположенных под углом 90 одна к другой, при этом ось поворота элемента размещена между пластинами в месте их сопряжения.

он, поворачиваясь относительно оси 13, занимает положение наименьшего сопротивления потоку. Крайние положения элемента 12 показаны на фиг.2 сплошными и пунктирными линиями,при этом сплошной линией показано положение элемента при вязкости смазки в периферийной зоне большей, чем в центральной. Для оптимальной работы скребка необходимо, чтобы ось 13 элемента 12 находилась на границе теплового пограничного слоя, а отношение размеров его пластин 14 и 15 было равным отношению полусуммы вяз- костей перемешиваемой среды при температуре в центральной и периферийной зонах к вязкости при температуре в центральной зоне. По данным экспериментальных исследований толщина теплового пограничного слоя равна .0,1-0,15 радиуса аппарата, поэтому в этой зоне следует располагать ось 13 уравновешивающего элемента 12.

В предлагаемой конструкции постоянное равенство усилий на скребок со стороны перемешиваемой среды и уравновешивающего элемента 12 обеспечи

вает повьш1ение надежности работы ап-

парата за счет равномерного прижатия скребка 7 к стенке корпуса 1.

Формула изобретения

Аппарат для производства пластичных смазок, содержащий корпус с теп- лообменной рубашкой и патрубками ввода компонентов и вывода готовой смазки, скребковую мешалку с рамой, на которой шарнирно закреплены скребки, снабженные прикрепленными к шарниру уравновешивающими элементами, установленными с возможностью поворота вокруг оси, параллельной оси шарнира, отличающийся тем, что, с целью повышения надежности работы аппарата при различной вязкости смазки в его центральной и периферийной зонах, каждый уравновешивающий элемент выполнен в виде двух сопряженных между собой пластин, расположенных под углом 90 одна к другой, при этом ось поворота элемента размещена между пластинами в месте их сопряжения.

/-

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для выращивания микроорганизмов | 1988 |

|

SU1643604A2 |

| Устройство для выпечки блинов | 2017 |

|

RU2659950C1 |

| Аппарат для обработки высоковязких жидкостей | 1981 |

|

SU1063448A1 |

| Аппарат для обработки высоковязких жидкостей | 1972 |

|

SU722560A1 |

| Устройство для выпечки блинов | 2017 |

|

RU2652798C1 |

| Способ очистки рабочей поверхности теплообменного аппарата | 1990 |

|

SU1796856A1 |

| Аппарат для перемешивания | 1978 |

|

SU778764A1 |

| Аппарат для суспензионной полимеризации | 1982 |

|

SU1053870A1 |

| Реактор для вязких жидкостей | 1985 |

|

SU1269825A1 |

| Аппарат для концентрирования плазмы крови | 1978 |

|

SU936870A1 |

Изобретение относится к аппаратам для обработки высоковязких жидкостей, конкретно для производства пластичных смазок, и может быть использовано в отраслях химической и нефтехимической промьшленности. Цель изобретения - повьпиение надежности работы аппарата при различной вязкости смазки в его центральной и периферийной зонах. Аппарат содержит корпус с рубашкой, привод, скреёко- во-лопастную мешалку с рамой, на которой шарнирно закреплены скребки, снабженные прикрепленными к шарниру уравновешивающими элементами, установленными с возможностью поворота вокруг оси, параллельной оси шарнира. Каждай уравновешивающий элемент выполнен в вроде двух сопряженных между собой пластин, расположенных под углом 90 друг к другу. При этом ось поворота элемента размещена между пластинами в месте их сопряжения. 3 ил. i (Л

Фи.1

LUL

| Пластичные смазки | |||

| Материалы научно-технической конференции | |||

| - Киев: Наукова думка, 1971, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для обработки высоковязких жидкостей | 1981 |

|

SU1063448A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-07—Публикация

1986-06-03—Подача