00 00

о: со

4

10

15

20

25

Изобретение относится к металлообработке-, в частности к устройствам для токарных и карусельных станков.

Цель изобретения - повышение точ- ности центрирования легкодеформируемых, в частности, тонкостенных, деталей за счет нормирования усилия закрепления деталей.

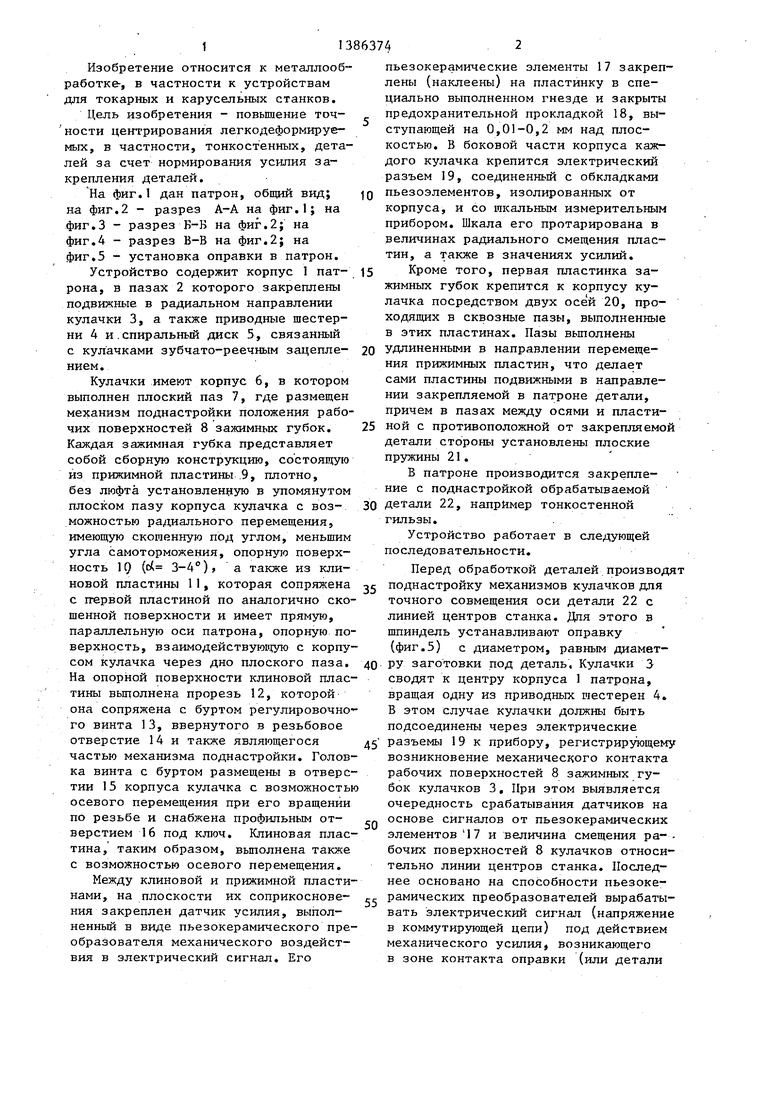

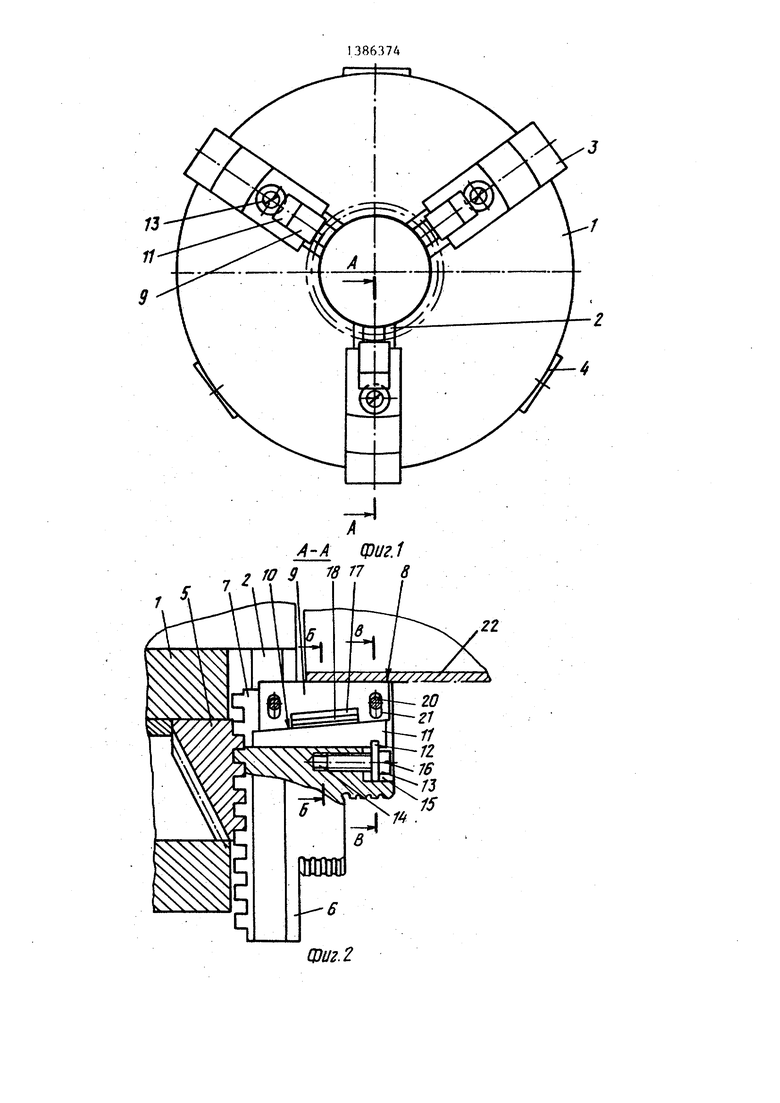

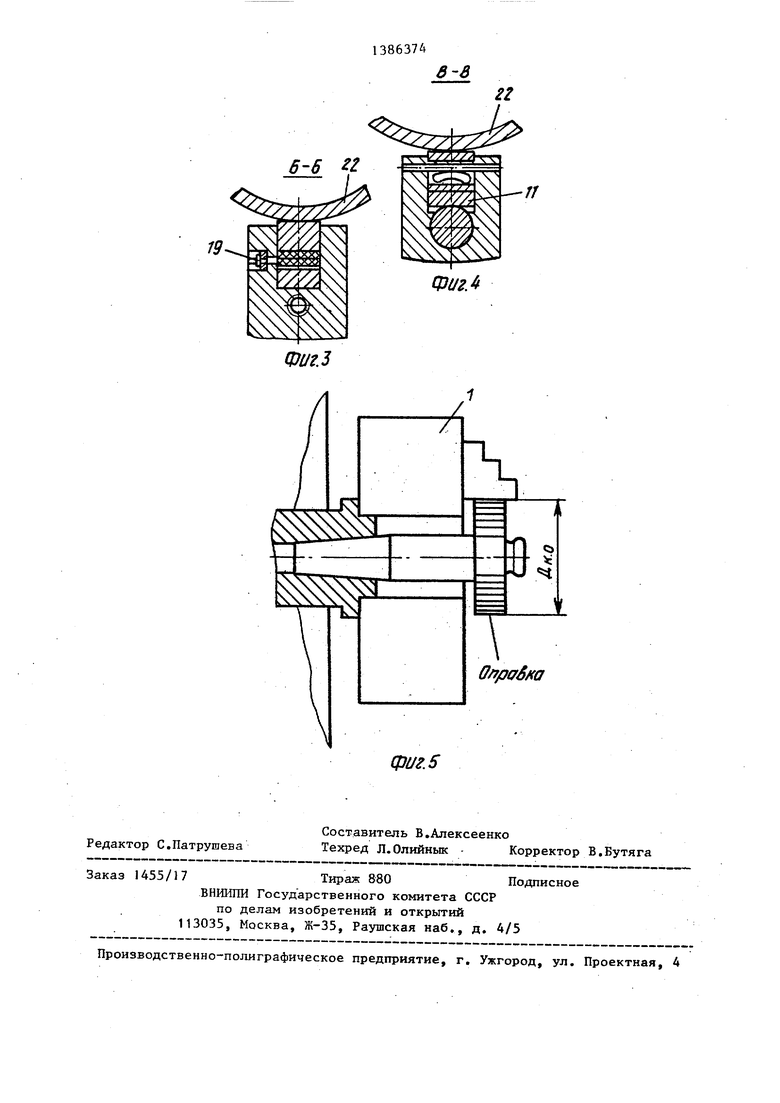

На фиг.1 дан патрон, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-В на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг,5 - установка оправки в патрон.

Устройство содержит корпус I патрона, в пазах 2 которого закреплены подвижные в радиальном направлении кулачки 3, а также приводные шестерни 4 и.спиральный диск 5, связанный с кулачками зубчато-реечным зацеплением.

Кулачки имеют корпус 6, в котором выполнен плоский паз 7, где размещен механизм поднастройки положения рабочих поверхностей 8 зажимных губок. Каждая зажимная губка представляет собой сборную конструкцию, состоящую из прижимной пластины .9, плотно, без люфта установленрзпо в упомянутом плоском пазу корпуса кулачка с возможностью радиального перемещения, имеющую скошенную под углом, меньшим угла самоторможения, опорную поверхность 1Q (с( 3-4°) а также из клиновой пластины 11, которая сопряжена с пврвой пластиной по аналогично скошенной поверхности и имеет прямзло, параллельную оси патрона, опорную поверхность, взаимодействуюв зло с корпусом кулачка через дно плоского паза. 40 На опорной поверхности клиновой пластины вьщолнена прорезь 12, которой она сопряжена с буртом регулировочно- го винта 13, ввернутого в резьбовое отверстие 14 и также являющегося частью механизма поднастройки. Головка винта с буртом размещены в отверстии 15 корпуса кулачка с возможностью осевого перемещения при его вращении по резьбе и снабжена профильным от13863742

пьезокерамические элементы 17 закреплены (наклеены) на пластинку в специально выполненном гнезде и закрыты предохранительной прокладкой 18, выступающей на 0,01-0,2 мм над плоскостью. В боковой части корпуса каждого кулачка крепится электрический разъем 19, соединенный с обкладками пьезоэлементов, изолировайных от корпуса, и со шкальным измерительным прибором. Шкала его протарирована в величинах радиального смещения пластин, а также в значениях усилий.

Кроме того, первая пластинка зажимных губок крепится к корпусу кулачка посредством двух осей 20, проходящих в сквозные пазы, выполненные в этих пластинах. Пазы вьшолнены удлиненными в направлении перемещения прижимных пластин, что делает сами пластины подвижными в направлении закрепляемой в патроне детали, причем в пазах между осями и пластиной с противоположной от закрепляемой детали стороны установлены плоские пружины 21.

В патроне производится закрепление с поднастройкой обрабатываемой 30 детали 22, например тонкостенной гильзы.

Устройство работает в следующей последовательности.

Перед обработкой деталей производя 35 поднастройку механизмов кулачков для точного совмещения оси детали 22 с линией центров станка. Для этого в шпиндель устанавливают оправку (фиг.5) с диаметром, равным диаметру заготовки под деталь. Кулачки 3 сводят к центру корпуса 1 патрона, вращая одну из приводных шестерен 4, В этом случае кулачки должны быть подсоединены через электрические 45 разъемы 19 к прибору, регистрирующему возникновение механического контакта рабочих поверхностей В зажимных губок кулачков 3. При этом выявляется очередность срабатывания датчиков на основе сигналов от пьезокерамических элементов 47 и величина смещения ра- бочих поверхностей 8 кулачков относительно линии центров станка. Последнее основано на способности пьезоке- гг рамических преобразователей вырабатывать электрический сигнал (напряжение в коммутирующей цепи) под действием механического усилия, возникающего в зоне контакта оправки (или детали

50

верстием 16 под ключ. Клиновая пластина, таким образом, вьшолнена также с возможностью осевого перемещения.

Между клиновой и прижимной пластинами, на плоскости их соприкосновения закреплен датчик усилия, выполненный в виде пьезокерамического преобразователя механического воздействия в электрический сигнал. Его

тин, а также в значениях усилий.

0

5

0

Кроме того, первая пластинка зажимных губок крепится к корпусу кулачка посредством двух осей 20, проходящих в сквозные пазы, выполненные в этих пластинах. Пазы вьшолнены удлиненными в направлении перемещения прижимных пластин, что делает сами пластины подвижными в направлении закрепляемой в патроне детали, причем в пазах между осями и пластиной с противоположной от закрепляемой детали стороны установлены плоские пружины 21.

В патроне производится закрепление с поднастройкой обрабатываемой 0 детали 22, например тонкостенной гильзы.

Устройство работает в следующей последовательности.

Перед обработкой деталей производят 5 поднастройку механизмов кулачков для точного совмещения оси детали 22 с линией центров станка. Для этого в шпиндель устанавливают оправку (фиг.5) с диаметром, равным диаметру заготовки под деталь. Кулачки 3 сводят к центру корпуса 1 патрона, вращая одну из приводных шестерен 4, В этом случае кулачки должны быть подсоединены через электрические 5 разъемы 19 к прибору, регистрирующему возникновение механического контакта рабочих поверхностей В зажимных губок кулачков 3. При этом выявляется очередность срабатывания датчиков на основе сигналов от пьезокерамических элементов 47 и величина смещения ра- - бочих поверхностей 8 кулачков относительно линии центров станка. Последнее основано на способности пьезоке- гг рамических преобразователей вырабатывать электрический сигнал (напряжение в коммутирующей цепи) под действием механического усилия, возникающего в зоне контакта оправки (или детали

0

31386374

22) с рабочими поверхностями 8 кулачков. Величина электрического сигнала пропорциональна величине механического воздействия или линейному смещению рабочих поверхностей 8 от теоретической линии центров. Таким образом, производится измерение усилий на кулачках и определение необходимой величины поднастроечного смеще- Q ния зажимных губок. Условием точной поднастройки будет равенство сигналов от всех трех кулачков.

Далее производят поднастройку, которая заключается в преднамеренном смещении прижимных пластин 9 в требуемом радиальном направлении. Вращая ключом винт 13, перемещают в осевом направлении клиновую пластину 11, благодаря воздействию на него бурта 20 регулировочного винта 13 через прорезь 12. При этом при наличии скошенной под малым углом опорной поверхности 10 у прижимной пластины 9 она получа- ет перемещение в радиальном направле- 25 НИИ внутри плоского паза 7. Если требуется обеспечить обратное смещение пластины 9, то винт 13 вращают в противоположном направлении. Тогда пластина движется за счет упругости Q плоских пружин 21, постоянно поджимающих ее к поверхности клиновой пластины 11. Жесткость пружин должна быть известна для предотвращения возникновения погрещности измерения усилий.

Поднастройка заканчивается при обеспечении равенства сиг налов от всех трех датчиков, установленных в кулачках. Далее вместо оправки устанавливают первую обрабатываемую деталь, отсоединяют разъемы от кулачков и после выполнения вращения тпинделя

производят обработку детали. Все по- 2.Патрон по п. 1, о т л и ч а ю - следующие детали в партии обрабаты- Щ и и с я тем, что, с целью повьппе- ваются без поднастройки, т.е. с ис- „ия точности измерения усипия, пьёзо- пользованием уже достигнутой точности керамические элементы закреплены в выверки положения оси обрабатываемых деталей в режиме самоцентрирования.

Патрон обеспечивает измерение уси.

35

40

шкала которого тарирована как в величинах линейных смещений губок, так и в величинах усилий, действующих на кулачки (обрабатываемую деталь).

По окончании выверки и закрепления детали отключают разъемы 19 и включают вращение щпинделя станка. Деталь 22 в этом случае обрабатывается с точно центрированной осью и с нормированным усилием закрепления.

Формула изобретения

1.Прецизионный токарный самоцентрирующий патрон, включающий подвижные в радиальном направлении кулачки, каждый из которых снабжен механизмом поднастройки положения рабочих поверхностей зажимных губок, имеющих опорную поверхность, выполненную под углом, меньщим угла самоторможения, и регулировочный винт, установленный в резьбовом отверстии корпуса кулачка с возможностью взаимодействия с опорной поверхностью зажимных губок, отличающий- с я тем, что, с целью повьшения точности центрирования легкодеформи- руемых деталей, кулачки снабжены датчиками усилия в виде пьезокерамических преобразователей, элементы которых установлены в зажимных губках, вьтолненных составными из двух сопряженных под указанным углом пластин, закрепленных в плоском пазу, вьшол- ненном; в кулачке, причем одна из пластин установлена с возможностью радиального перемещения, а другая - с возможностью осевого перемещения от регулировочного винта.

ЛИЯ зажима деталей в кулачках при за креплении очередной детали. Дня этого достаточно подсоединить один (любой) кулачок к измерительному прибору, воспользовавшись разъемом 19. В этом

гнезде, вьшолненном в стыке указанных пластин.

3.Патрон по П.1, о т л и ч а ю щ и и тем, что, с целью упрощения и ускорения процесса поднастройки, кулачки патрона снабжены электрическими разъемами, автономно коммути- сг РУЮЩИМИ их со гакальным прибором, таслучае при вращении приводной тестер- рированным в перемещениях

ни 4 следят за показанием прибора, зажимных губок.

0 5 Q

5

0

шкала которого тарирована как в величинах линейных смещений губок, так и в величинах усилий, действующих на кулачки (обрабатываемую деталь).

По окончании выверки и закрепления детали отключают разъемы 19 и включают вращение щпинделя станка. Деталь 22 в этом случае обрабатывается с точно центрированной осью и с нормированным усилием закрепления.

Формула изобретения

1.Прецизионный токарный самоцентрирующий патрон, включающий подвижные в радиальном направлении кулачки, каждый из которых снабжен механизмом поднастройки положения рабочих поверхностей зажимных губок, имеющих опорную поверхность, выполненную под углом, меньщим угла самоторможения, и регулировочный винт, установленный в резьбовом отверстии корпуса кулачка с возможностью взаимодействия с опорной поверхностью зажимных губок, отличающий- с я тем, что, с целью повьшения точности центрирования легкодеформи- руемых деталей, кулачки снабжены датчиками усилия в виде пьезокерамических преобразователей, элементы которых установлены в зажимных губках, вьтолненных составными из двух сопряженных под указанным углом пластин, закрепленных в плоском пазу, вьшол- ненном; в кулачке, причем одна из пластин установлена с возможностью радиального перемещения, а другая - с возможностью осевого перемещения от регулировочного винта.

2.Патрон по п. 1, о т л и ч а ю - Щ и и с я тем, что, с целью повьппе- „ия точности измерения усипия, пьёзо- керамические элементы закреплены в

гнезде, вьшолненном в стыке указанных пластин.

3.Патрон по П.1, о т л и ч а ю щ и и тем, что, с целью упроще

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный самоцентрирующий патрон | 1986 |

|

SU1426704A1 |

| УНИВЕРСАЛЬНЫЙ ПНЕВМАТИЧЕСКИЙ ТРЕХКУЛАЧКОВЫЙПАТРОН | 1970 |

|

SU278350A1 |

| Токарный самоцентрирующий патрон | 1980 |

|

SU895593A1 |

| Токарный самоцентрирующий патрон | 1988 |

|

SU1604512A1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1423294A1 |

| Четырехкулачковый самоцентрирующий патрон | 1987 |

|

SU1743711A1 |

| Самоцентрирующий патрон | 1989 |

|

SU1673299A1 |

| Центровое устройство | 1985 |

|

SU1379009A1 |

| Цанговый патрон | 1985 |

|

SU1294494A1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1351722A1 |

Изобретение относится к области металообработки, в частности к устройствам для токарных и карусельных станков. Цель изобретения - повьше- ние точности обработки деталей, преимущественно тонкостенных и легкодеформирующихся, путем нормирования усилия закрепления. Для этого кулачки снабжены датчиками усилия в виде пьезокерамических преобразователей, элементы которых установлены в зажимных губках. Зажимные губки выполнены из двух пластин, сопряженных под углом, меньшим угла самоторможения. При этом одна из пластин выполнена с возможностью радиального перемещения, а другая - с возможностью осевого перемещения от регулировочного винта. Пьезокерамические элементы установлены в гнезде, выполненном в стыке указанных пластин, а кулачки патрона снабжены электрическим разъемом для коммутации с показывающим прибором. 2 з.п. ф-лы, 5 ил. i (Л

Фи.

0/7flof6f(a

| Токарный самоцентрирующий патрон | 1980 |

|

SU895593A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-07—Публикация

1985-12-25—Подача