J3

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный самоцентрирующий патрон | 1986 |

|

SU1423294A1 |

| Прецизионный токарный самоцентрирующий патрон | 1985 |

|

SU1386374A1 |

| Токарный самоцентрирующий патрон | 1988 |

|

SU1604512A1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| Центровое устройство | 1985 |

|

SU1379009A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1351722A1 |

| Патрон | 1987 |

|

SU1430186A1 |

| Токарный патрон | 1987 |

|

SU1419821A1 |

Изобретение относится к станке-- х;троению, а более конкретно к уст- ройствам для закрепления заготовок на шпинделе токарного станка. Целью изобретения является повьшение точно сти путем регулирования усилия зажима в процессе обработки. В корпусе пат рона на ползунах 2 установлены зажим. ные кулачки 1 ,в которых на оси 9 распо ложены прижимы 8 (параллельно друг другу два прижима). С последни ми взаимодействуют керамические столбики 7 и подпружиненные тарельчатыми пружинами П.винты 10, ввернутые сво ими концайи в прижимы 8. После уста- НОНКИ заготовки 19 кулачки 1 перемещаются к центру и происходит зажим заготовки. При этом датчики регистрируют положение заготовки и через систему ЧПУ подают различное напряжение на столбики 7 каждого кулачка , 5 ил. (Л

Фиг. Z

11

Изобретение относится к станкостроению,а более конкретно к устрой ствам для закрепления заготовок на шпинделе токарного станка.

Целью изобретения является повышение точности путем обеспечения рв гулирования усилия зажима в процессе обработки.

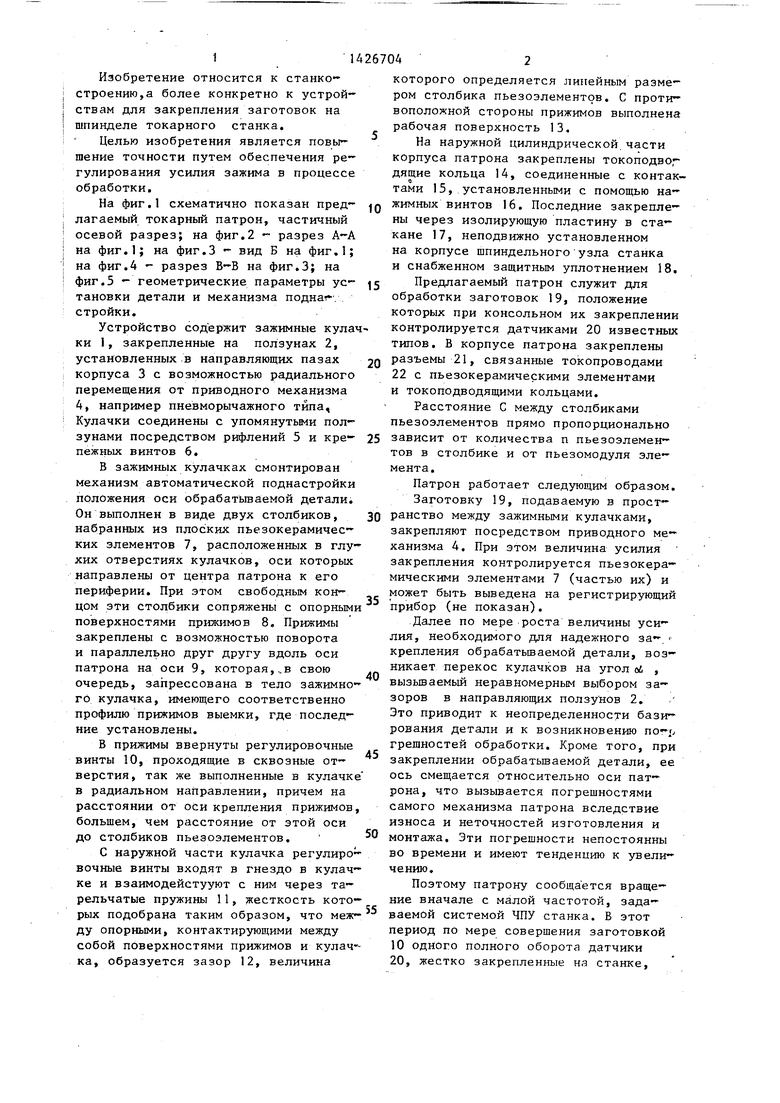

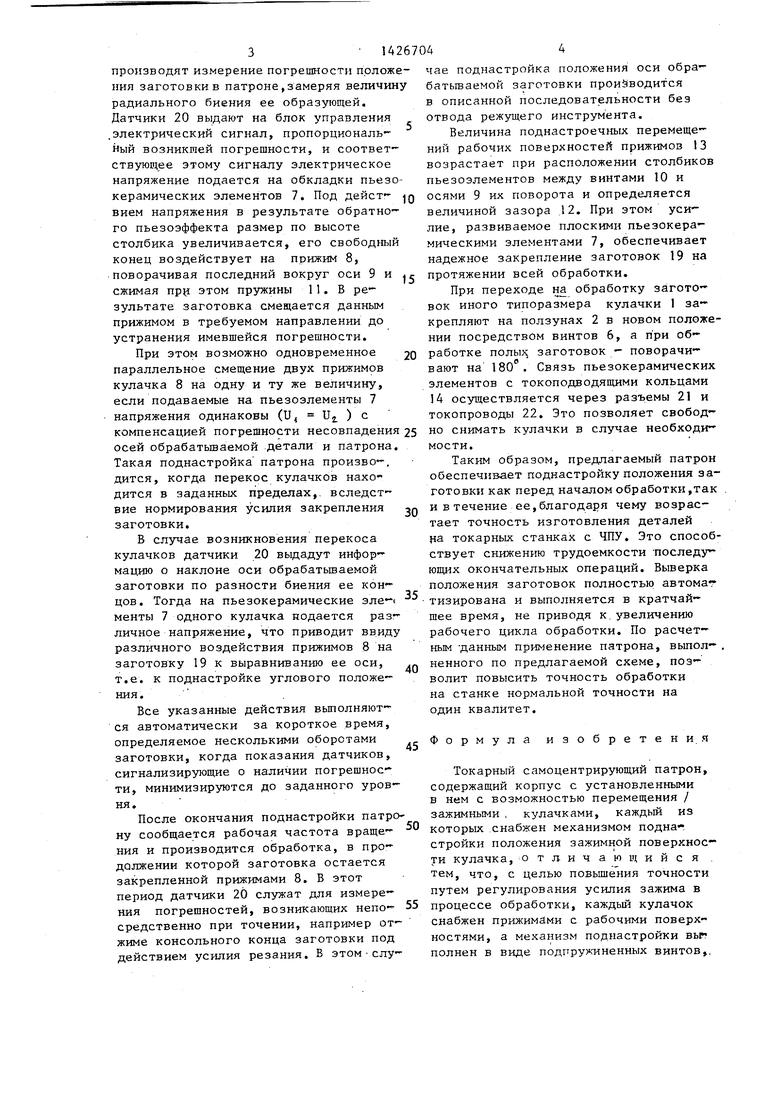

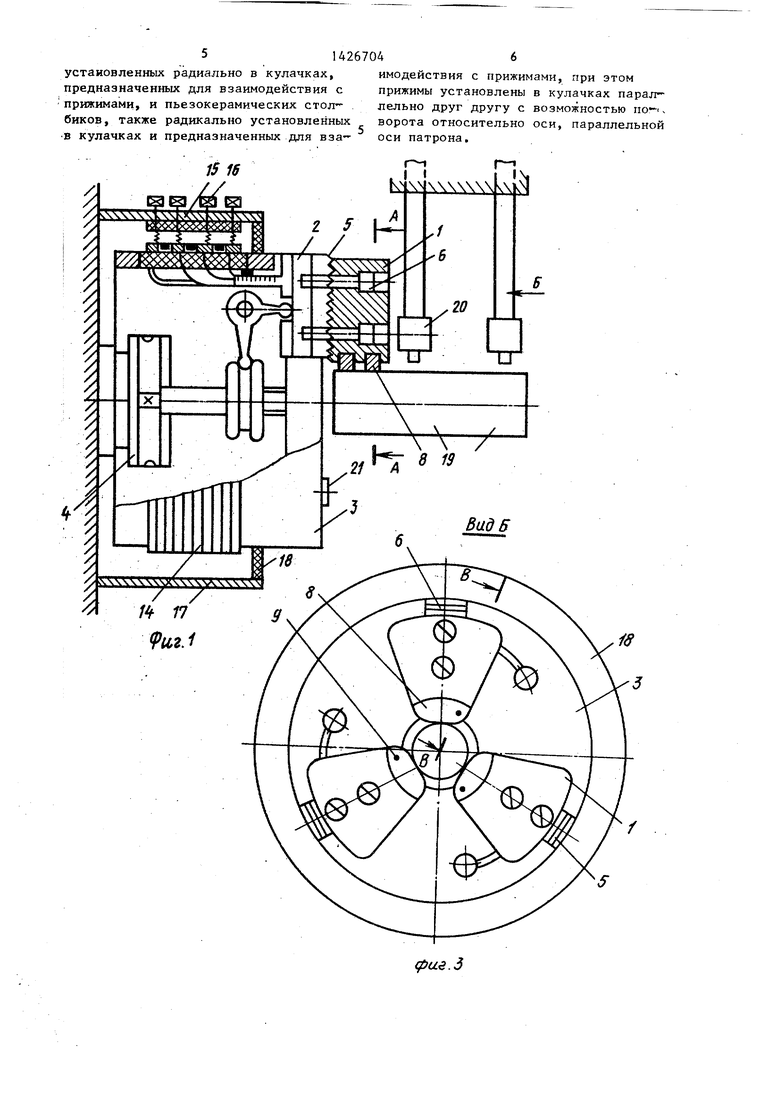

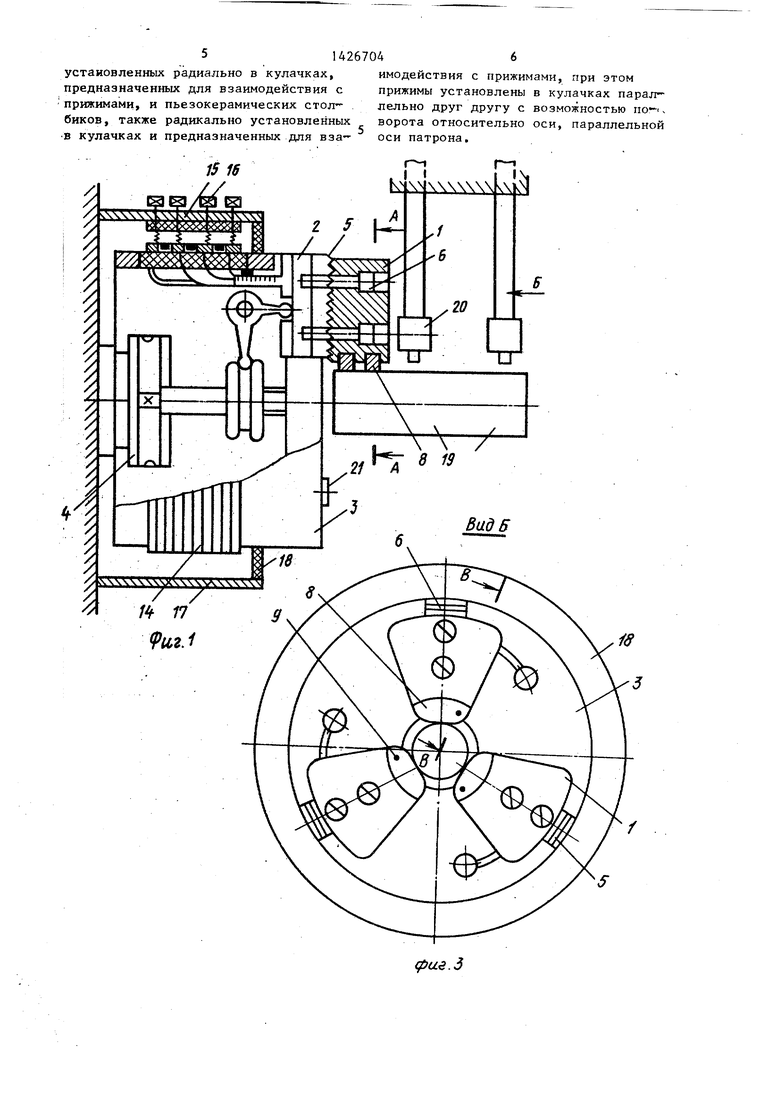

На фиг.1 схематично показан предлагаемый токарный патрон, частичный осевой разрез; на фиг.2 разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг.З - геометрические параметры установки детали и механизма подна . стройки.

Устройство содержит зажимные кулаки 1, закрепленные на ползунах 2, установленных в направляющих пазах корпуса 3 с возможностью радиального перемещения от приводного механизма 4, например пневморычажного типа. Кулачки соединены с упомянутьми ползунами посредством рифлений 5 и крепежных винтов 6.

В зажимных кулачках смонтирован механизм автоматической поднастройки положения оси обрабатьшаемой детали. Он выполнен в виде двух столбиков, набранных из плоских пьезокерамичес- ких элементов 7, расположенных в глухих отверстиях кулачков, оси которых направлены от центра патрона к его периферии. При этом свободным концом эти столбики сопряжены с опорным поверхностями прижимов 8. Прижимы закреплены с возможностью поворота и параллельно друг другу вдоль оси патрона на оси 9, которая,,в свою очередь, запрессована в тело зажимного кулачка, имеющего соответственно профилю прижимов выемки, где последние установлены.

В прижимы ввернуты регулировочные винты 10, проходящие в сквозные отверстия, так же выполненные в кулачк в радиальном направлении, причем на расстоянии от оси крепления прижимов большем, чем расстояние от этой оси до столбиков пьезоэлементов.

С наружной части кулачка регулировочные винты входят в гнездо в кулачке и взаимодейстууют с ним через тарельчатые пружины 11, жесткость которых подобрана таким образом, что между опорными, контактирующими между собой поверхностями прижимов и кулач ка, образуется зазор 12, величина

0

5

0

5

которого определяется линейным размером столбика пьезоэлементов. С противоположной стороны прижимов выполнена рабочая поверхность 13.

На наружной цилиндрической, части корпуса патрона закреплены токоподвог дящие кольца 14, соединенные с контактами 15, установленными с помощью нажимных винтов 16. Последние закреплены через изолирующую пластину в стакане 17, неподвижно установленном на корпусе шпиндельного узла станка и снабженном защитным уплотнением 18.

Предлагаемый патрон служит для обработки заготовок 19, положение которых при консольном их закреплении контролируется датчиками 20 известных типов. В корпусе патрона закреплены разъемы 21, связанные токопроводами 22 с пьезокерамическими элементами и токоподводящими кольцами.

Расстояние С между столбиками пьезоэлементов прямо пропорционально зависит от количества п пьезоэлемен- тов в столбике и от пьезомодуля элемента.

Патрон работает следующим образом.

Заготовку 19, подаваемую в пространство между зажимными кулачками, закрепляют посредством приводного механизма 4. При этом величина усилия закрепления контролируется пьезокера- мическими элементами 7 (частью их) и может быть выведена на регистрирующий прибор (не показан).

Далее по мере роста величины усилия, необходимого для надежного за- крепления обрабатьшаемой детали, возникает перекос кулачков на угол oi , вызьшаемьш неравномерным выбором зазоров в направляющих ползунов 2. Это приводит к неопределенности базирования детали и к возникновению по-.о грешностей обработки. Кроме того, при закреплении обрабатьшаемой детали, ее ось смещается относительно оси патрона, что вызьшается погрешностями самого механизма патрона вследствие износа и неточностей изготовления и монтажа. Эти погрешности непостоянны во времени и имеют тенденцию к увеличению.

Поэтому патрону сообщается вращение вначале с малой частотой, задаваемой системой ЧПУ станка. В этот период по мере совершения заготовкой 10 одного полного оборота датчики 20, жестко закрепленные на станке.

0

0

5

50

55

производят измерение погрешности положния заготовки в патроне,замеряя величин радиального биения ее образующей. Датчики 20 выдают на блок управления .электрический сигнал, пропорциональ ный возникшей погрешности, и соответствующее этому сигналу электрическое напряжение подается на обкладки пьезо керамических элементов 7. Под деист- вием напряжения в результате обратного пьезоэффекта размер по высоте столбика увеличивается, его свободный конец воздействует на прижим 8, поворачивая последний вокруг оси 9 и сжимая прр этом пружины 11. В результате заготовка смещается данным прижимом в требуемом направлении до устранения имевшейся погрешности.

При этом возможно одновременное параллельное смещение двух прижимов кулачка 8 на одну и ту же величину, если подаваемые на пьезоэлементы 7 напряжения одинаковы (U, U. ) с компенсацией погрешности несовпадения осей обрабатьшаемой детали и патрона. Такая поднастройка патрона произво-. дится, когда перекос кулачков нахо дится в заданных пределах,, вследствие нормирования усилия закрепления заготовки.

В случае возникновения перекоса кулачков датчики 20 выдадут информацию о наклоне оси обрабатьшаемой заготовки по разности биения ее кон цов. Тогда на пьезокерамические эле-t менты 7 одного кулачка подается различное напряжение, что приводит ввиду различного воздействия прижимов 8 на заготовку 19 к выравниванию ее оси, т.е. к поднастройке углового положения .

Все указанные действия выполняют- ся автоматически за короткое время, определяемое несколькими оборотами заготовки, когда показания датчиков, сигнализирующие о наличии погрешнос- ти, минимизируются до заданного уров

ня.

После окончания поднастройки патрону сообщается рабочая частота вращв ния и производится обработка, в продолжении которой заготовка остается закрепленной прижимами 8. В этот период датчики 20 служат для измерения погрешностей, возникающих непосредственно при точении, например отжиме консольного конца заготовки под

действием усилия резания. В этомслу- полнен в виде подпружиненных винтов,.

5

0

д

5

чае поднастройка положения оси обра- батьтаемой заготовки производится в описанной последовательности без отвода режущего инструмента.

Величина поднастроечных перемещений рабочих поверхностей прижимов 13 возрастает при расположении столбиков пьезоэлементов между винтами 10 и осями 9 их поворота и определяется величиной зазора 12. При этом усилие, развиваемое плоскими пьезокера- мическими элементами 7, обеспечивает надежное закрепление заготовок 19 на протяжении всей обработки.

При переходе на обработку заготовок иного типоразмера кулачки 1 закрепляют на ползунах 2 в новом положении посредством винтов 6, а п ри обработке полых, заготовок - поворачивают на 180 . Связь пьезокерамических элементов с токоподводящими кольцами 14 осуществляется через разъемы 21 и токопроводы 22. Это позволяет свободно снимать кулачки в случае необходимости.

Таким образом, предлагаемый патрон обеспечивает поднастройку положения заготовки как перед началом обработки,так и в течение ее,благодаря чему возрастает точность изготовления деталей на токарных станках с ЧПУ. Это способствует снижению трудоемкости -последу ющих окончательных операций. Выверка положения заготовок полностью автомат тизирована и выполняется в кратчайшее время, не приводя к.увеличению рабочего цикла обработки. По расчетным -данным применение патрона, выпол- . ненного по предлагаемой схеме, позволит повысить точность обработки на станке нормальной точности на один квалйтет.

Формула изобретения

Токарный самоцентрирующий патрон, содержащий корпус с установленными в нем с возможностью перемещения / зажимными , кулачками, каждый из 0 которых снабжен механизмом подна

стройки положения зажимной поверхности кулачка,отличающийся .

0

5

0

5

тем, что, с целью повьш1ения точности путем регулирования усилия зажима в процессе обработки, каждый кулачок снабжен прижимами с рабочими поверхностями, а механизм поднастройки вы

15 16

/

(.3

в-в

фие. /

фи/г.

| Токарный самоцентрирующий патрон | 1978 |

|

SU917940A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1988-09-30—Публикация

1986-11-25—Подача