Б 8 3 Ю

(Л

12

со х

со

Фи11

Изобретение относится к металлообработке, а именно к устройствам для базирования и закрепления деталей на станках токарной группы.

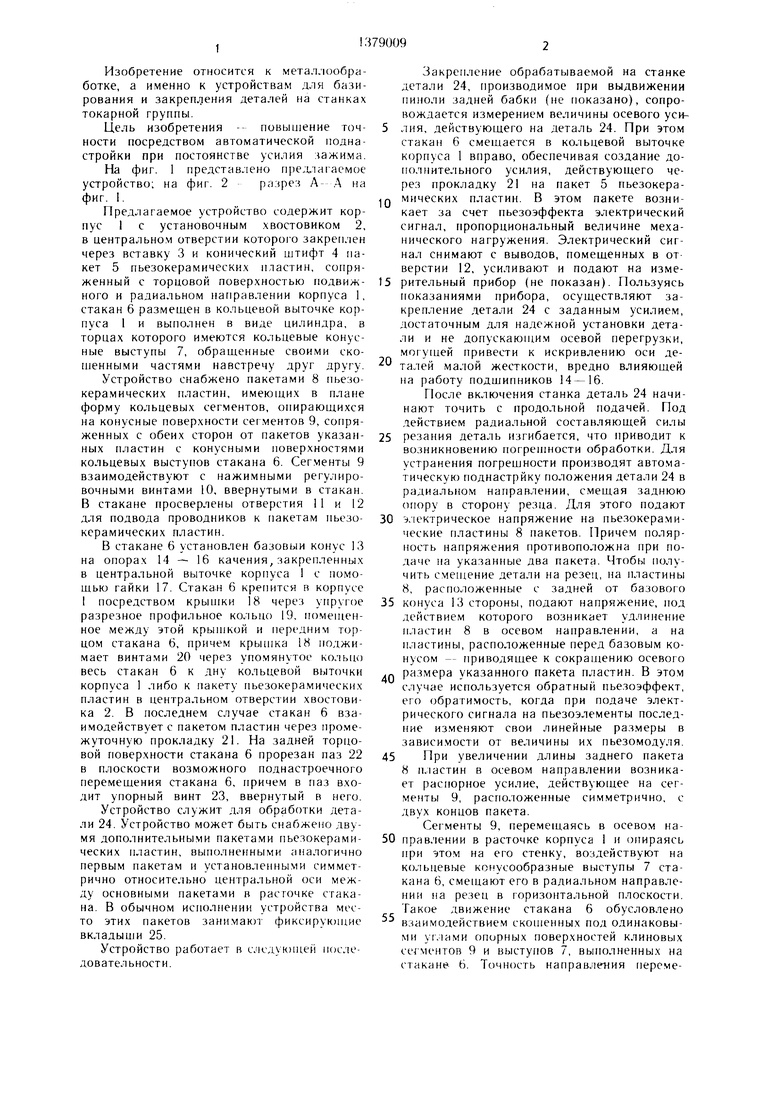

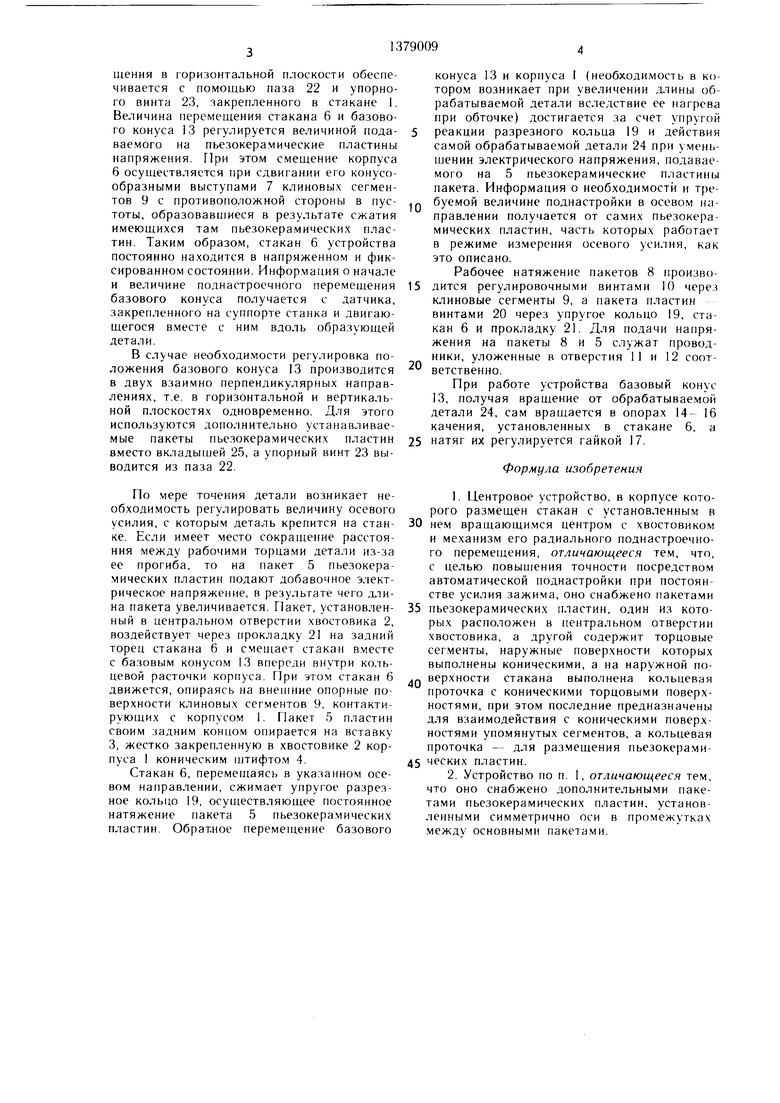

Цель изобретения -- повышение точности посредством автоматической подна- стройки при постоянстве усилия ; ажима. На фиг. 1 представлено предлагаемое устройство; на фиг. 2 разрез Л- .А на фиг. 1.

Предлагаемое устройство содержит корпус 1 с установочным .хвостовиком 2, в центральном отверстии которо1 о закреплен через вставку 3 и конический штифт 4 пакет 5 пьезокерамических пластин, сопряженный с торцовой поверхностью ного и радиальном направлении корпуса 1, стакан 6 размещен в кольцевой выточке корпуса 1 и выполнен в виде цилиндра, в торцах которого имеются кольцевые конусные выступы 7, обращенные своими скощенными частями навстречу друг другу.

Устройство снабжено пакетами 8 1ьезо- керамических пластин, имеющи.х в плане форму кольцевых сегментов, опирающихся на конусные поверхности сегментов 9, сопряженных с обеих сторон от пакетов указанных пластин с конусными поверхностями кольцевых выступов стакана 6. Сегменты 9 взаимодействуют с нажимными регулировочными винта.ми 10, ввернутыми в стакан. В стакане просверлены отверстия 11 и 12 для подвода проводников к пакетам пьезокерамических пластин.

В стакане 6 установлен базовый конус 13 на опорах 14 - 16 качения,закрепленных в центральной выточке корпуса 1 с помощью гайки 17. Стакан 6 крепится R корпусе I посредством крыпжи 18 через упругое разрезное профильное кольцо 19, noMenien- ное между этой крьиикой и передним торцом стакана 6, причем крьцпка 18 поджимает винтами 20 через упомянутое кольцо весь стакан 6 к дну кольцевой выточки корпуса 1 либо к пакету пьезокерамических пластин в центральном отверстии хвостовика 2. В последнем случае стакан 6 взаимодействуете пакетом пластин через промежуточную прокладку 21. На задней торцовой поверхности стакана 6 прорезан паз 22 в плоскости возможного поднастроечного перемещения стакана 6, причем в паз входит упорный винт 23, ввернутый в него.

Устройство служит для обработки детали 24. Устройство может быть снабжено двумя дополнительными пакетами пьезокера.ми- ческих пластин, выполненными аналогично первым пакетам и установленными симметрично относительно центральной оси между основными пакета.ми в расточке стакана. В обычном исполнении устройства место этих пакетов занимают фиксирующие вкладыщи 25.

Устройство работает в следующей последовательности.

Закрепление обрабатываемой на станке детали 24, производимое при выдвижении пиноли задней бабки (не показано), сопровождается измерением величины осевого усиЛИЯ, действующего на деталь 24. При этом стакан 6 смещается в кольцевой выточке корпуса 1 вправо, обеспечивая создание дополнительного усилия, действующего через прокладку 21 на пакет 5 пьезокерамических пластин. В этом пакете возникает за счет пьезоэффекта электрический сигнал, пропорциональный величине механического нагружения. Электрический сигнал снимают с выводов, помещенных в от верстии 12, усиливают и подают на измерительный прибор (не показан). Пользуясь показаниями прибора, осуществляют закрепление детали 24 с заданны.м усилием, достаточным для надежной установки детали и не допускающи.м осевой перегрузки, привести к искривлению оси деталей малой жесткости, вредно влияющей на работу подшипников 14-16.

После включения станка деталь 24 начинают точить с продольной подачей. Под действием радиальной составляющей силы

резания деталь изгибается, что приводит к возникновению погрешности обработки. Для устранения погрешности производят авто.ма- тическую поднастрйку положения детали 24 в радиальном направлении, смещая заднюю опору в сторону резца. Для этого подают

электрическое напряжение на пьезокерами- ческие пластины 8 пакетов. Причем полярность напряжения противоположна при подаче па указанные два пакета. Чтобы получить смещение детали на резец, на пластины 8, расположенные с задней от базового

конуса 13 стороны, подают напряжение, под действием которого возникает удлинение пластин 8 в осевом направлении, а на пластины, расположенные перед базовым конусом - приводящее к сокращению осевого

размера указанного пакета пластин. В этом ,„, ,

случае используется обратный пьезоэффект,

его обратимость, когда при подаче электрического сигнала на пьезоэлементы последние изменяют свои линейные размеры в зависи.мости от величины их пьезомодуля.

При увеличении длины заднего пакета 8 пластин в осевом направлении возникает распорное усилие, действуюЕцее на сегменты 9, расположенные симметрично, с двух концов пакета.

Сегменты 9, перемещаясь в осевом направлении в расточке корпуса 1 и опираясь при этом на его стенку, воздействуют на кольцевые конусообразные выступы 7 стакана 6, его в радиальном направлении па резец в горизонтальной плоскости. Такое движение стакана 6 обусловлено взаимодействием скошенных под одинаковыми углами опорных поверхностей клиновых сегментов 9 и выступов 7, выполненных на стакане 6. Точность направления переме

щения в горизонтальной плоскости обеспечивается с помощью паза 22 и упорного винта 23, закрепленного в стакане 1. Величина перемещения стакана 6 и базового конуса 13 регулируется величиной подаваемого на пьезокерамические пластины напряжения. При этом смещение корпуса б осуществляется при сдвигании его конусообразными выступами 7 клиновых сегментов 9 с противоположной стороны в пустоты, образовавшиеся в результате сжатия имеющихся там пьезокерамических пластин. Таким образом, стакан 6 устройства постоянно находится в напряженном и фиксированном состоянии. Информация о начале и величине поднастроечного перемещения базового конуса получается с датчика, закрепленного на суппорте станка и двигающегося вместе с ним вдоль образующей детали.

В случае необходимости регулировка положения базового конуса 13 производится в двух взаимно перпендикулярр)ых направлениях, т.е. в горизонтальной и вертикальной плоскостях одновременно. Для этого используются дополнительно устанавливаемые пакеты пьезокерамических пластин вместо вкладышей 25, а упорный винт 23 выводится из паза 22.

По мере точения детали возникает необходимость регулировать величину осевого усилия, с которым деталь крепится на станке. Если имеет место сокращение расстояния между рабочими торцами детали из-за ее прогиба, то на пакет 5 пьезокерамических пластин подают добавочное электрическое напряжение, в результате чего длина пакета увеличивается. Пакет, установленный в центральном отверстии хвостовика 2, воздействует через прокладку 21 на задний торец стакана 6 и смещает стакан вместе с базовым конусом 13 впереди внутри кольцевой расточки корпуса. При этом стакан 6 движется, опираясь на внешние опорные поверхности клиновых сегментов 9, контактирующих с корпусом 1. Пакет 5 пластин своим задним концом опирается на вставку 3, жестко закрепленную в хвостовике 2 корпуса 1 коническим штифтом 4.

Стакан 6, перемещаясь в указанном осевом направлении, сжимает упругое разрезное кольцо 19, осуществляющее постоянное натяжение пакета 5 пьезокерамических пластин. Обратное перемещение базового

0

конуса 13 и корпуса I (необходимость в котором возникает при увеличении длины обрабатываемой детали вследствие ее нагрева при обточке) достигается за счет упругой

реакции разрезного кольца 19 и действия са.мой обрабатываемой детали 24 при умень- щении электрического напряжения, подаваемого на 5 пьезокерамические пластины пакета. Информация о необходимости и тре буемой величине поднастройки в осевом направлении получается от самих пьезокерамических пластин, часть которых работает в режиме измерения осевого усилия, как это описано.

Рабочее натяжение пакетов 8 произво5 дится регулировочны.ми винтами 10 через клиновые сегменты 9, а пакета пластин винтами 20 через упругое кольцо 19, стакан 6 и прокладку 21. Для подачи напряжения на пакеты 8 и 5 служат проводники, уложенные в отверстия 11 и 12 соответственно.

При работе устройства базовый конус 13, получая вращение от обрабатываемой детали 24, сам вращается в опорах 14- 16 качения, установленных в стакане 6, а

5 натяг их регулируется гайкой 17.

Формула изобретения

. Центровое устройство, в корпусе которого размещен стакан с установленным в

0 )1ем вращающи.мся центром с хвостовиком и механизм его радиального поднастроечного перемещения, отличающееся тем, что, с целью повыщения точности посредством автоматической поднастройки при постоянстве усилия зажима, оно снабжено пакетами

5 пьезокерамических пластин, один из которых расположен в центральном отверстии хвостовика, а другой содержит торцовые сегменты, наружные поверхности которых выполнены коническими, а на наружной под верхности стакана выполнена кольцевая проточка с коническими торцовыми поверхностями, при этом последние предназначены для взаимодействия с коническими поверхностями упомянутых сегментов, а кольцевая проточка - для размещения пьезокерами5 ческих пластин.

2. Устройство по п. 1, отличающееся тем, что оно снабжено дополнительными пакетами пьезокерамических пластин, установленными симметрично оси в промежутках между основными пакетами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прецизионный токарный самоцентрирующий патрон | 1985 |

|

SU1386374A1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1426704A1 |

| Задний центр токарного станка | 1986 |

|

SU1355450A1 |

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU912364A1 |

| Адаптивная сборочная головка промышленного робота | 1988 |

|

SU1618561A1 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| Плавающий патрон | 1979 |

|

SU941020A1 |

| Автоматическая резцовая головка | 1990 |

|

SU1743709A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| ФРИКЦИОННАЯ МУФТА | 1992 |

|

RU2137955C1 |

Изобретение относится к области металлообработки, а именно к устройствам для базирования и закрепления деталей на станках токарной группы. изобретения является повышение точности посредством автоматической поднастройки при постоянстве усилия зажима. В корпусе 1 размещен стакан 6 с вращаюп1имся центром и механизмом радиального поднастроечного перемещения. Этот механизм выполнен в виде пакета 8 пьезокерамических пластин, установленных в кольцевой проточке на наружной поверхности стакана 6, nMeraniero конические торцовые выступы 7, взаимодействующие с аналогичными поверхностями сегментов 9. В центральном отверстии хвостовика размещен пакет 5 пьезокерамических пластин, образующих механизм поднастроечного перемещения в горизонтальном положении. 1 з.п. ф-лы, 2 ил.

ц:)и г.I

| ЦЕНТРОВОЕ УСТРОЙСТВО | 0 |

|

SU371027A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-07—Публикация

1985-12-25—Подача