3

(Л

со

00 00

0: со

фиг.г

Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом криолито- глиноземных расплавов в электролизерах всех типов, оснащенных укрытиями для улавливания электролизных газов, выделяющихся из алюминиевых электролизеров.

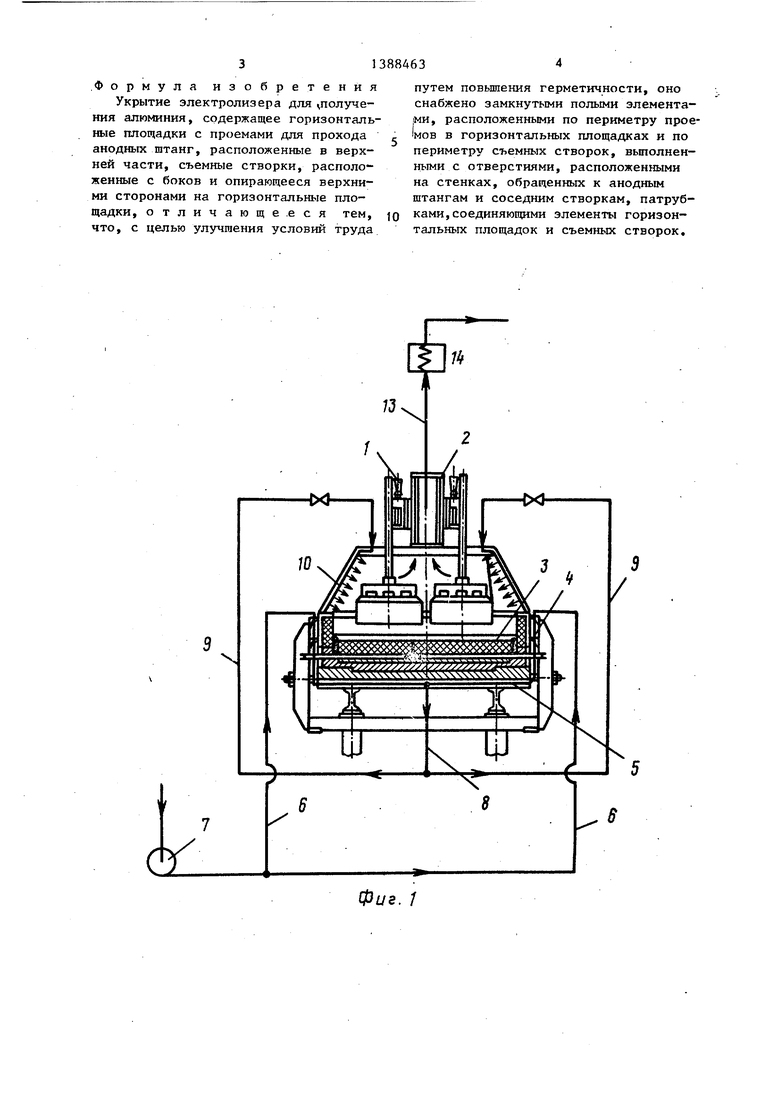

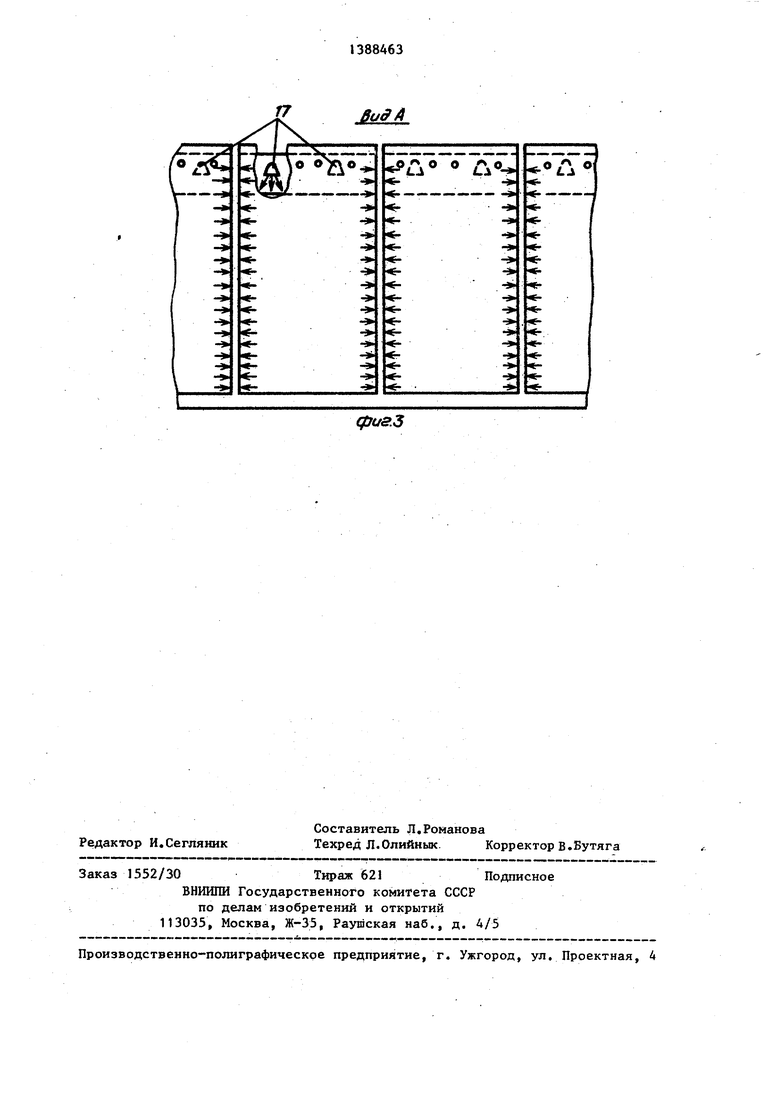

воду 8 и воздуиной линии 9 нагнетается в замкнутые полые элементы 15 горизонтальных площадок 11, из которых он распределяется через патрубки 17 и отверстия 18 в замкнутые полые эле- менть наклонных створок 12. Через отверстия 16 воздух поступает в проемы горизонтальных площадок, предназна

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для улавливания газообразных продуктов, выделяющихся из алюминиевого электролизера | 1991 |

|

SU1786196A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2309200C1 |

| УПЛОТНИТЕЛЬ АНОДНОЙ ШТАНГИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2005 |

|

RU2303661C2 |

| Укрытие алюминиевого электролизера с обожжеными анодами | 1985 |

|

SU1258881A1 |

| СПОСОБ ОЧИСТКИ АНОДНЫХ ГАЗОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2247176C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2321687C2 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2080419C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1966 |

|

SU214818A1 |

| Укрытие алюминиевого электролизера | 1984 |

|

SU1252392A1 |

| УСТРОЙСТВО ДЛЯ СБОРА И УДАЛЕНИЯ ГАЗОВ ИЗ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ СОДЕРБЕРГА | 2006 |

|

RU2328557C2 |

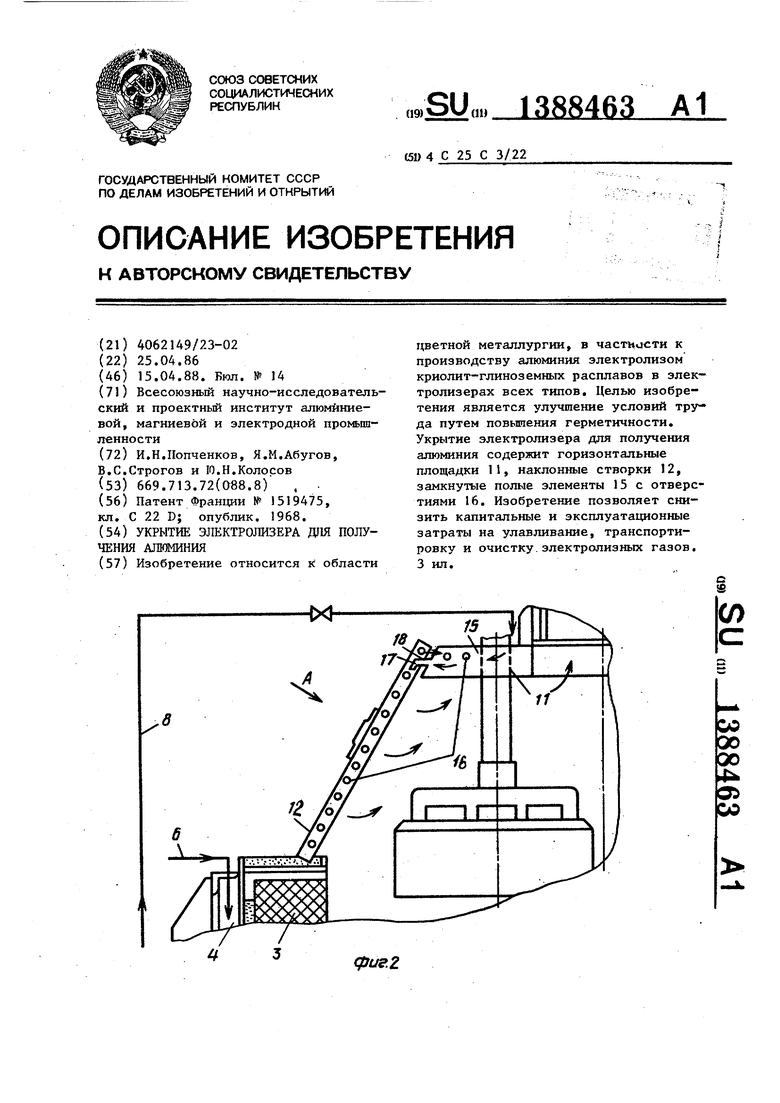

Изобретение относится к области цветной металлургии, в частности к производству алюминия электролизом криолит-глиноземных расплавов в электролизерах всех типов. Целью изобретения является улучшение условий труда путем повышения герметичности. Укрытие электролизера для получения алюминия содержит горизонтальные площадки 11, наклонные створки 12, замкнутые полые элементы 15 с отверстиями 16. Изобретение позволяет снизить капитальные и эксплуатационные затраты на улавливание, транспортировку и очистку.электролизных газов. 3 ил.

Цель изобретения - улучшение уело-to ченных для прохождения анодных штанг.

ВИЙ труда путем повышения герметичности укрытий.

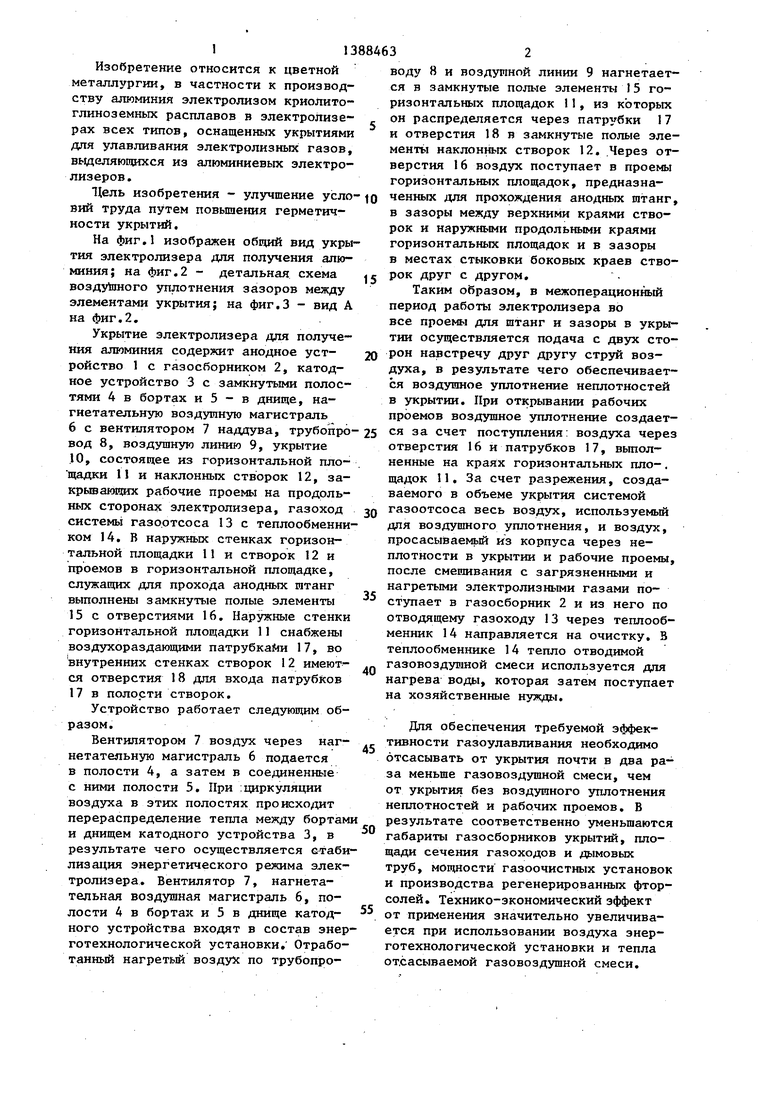

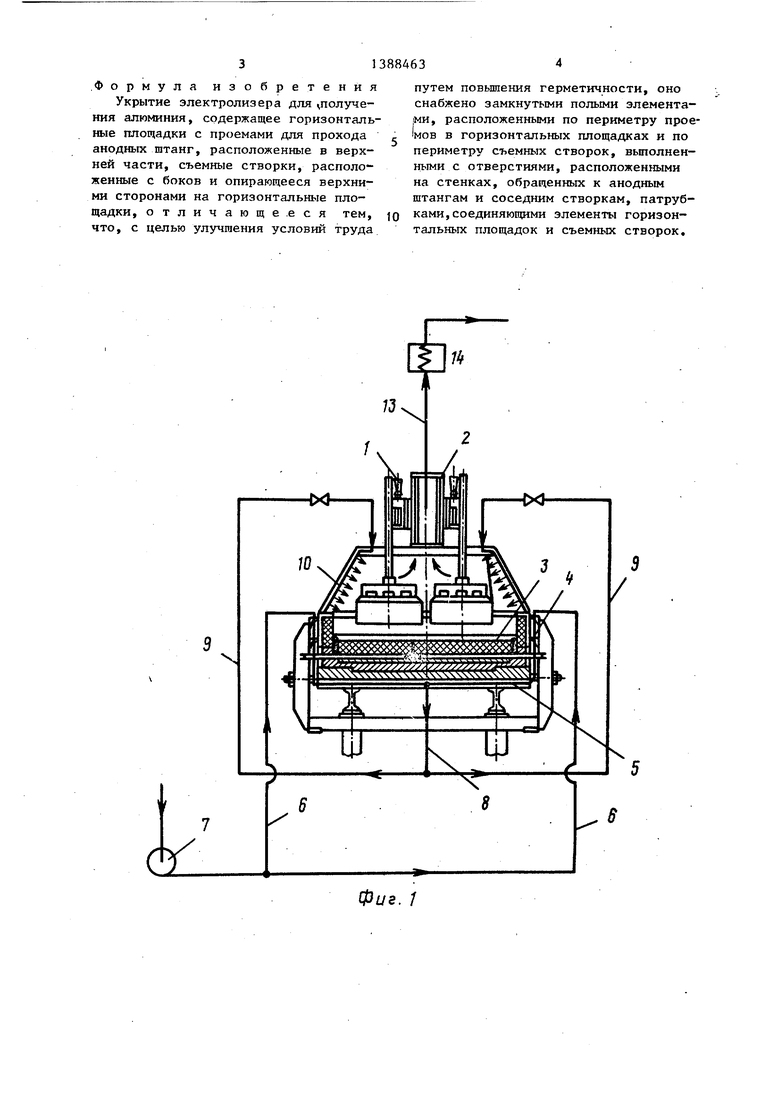

На фиг.1 изображен общий вид укрытия электролизера дпя получения алюминия; на фиг.2 - детальная схема воздуЬшого уплотнения зазоров между элементами укрытия; на фиг.З - вид А на фиг.2.

Укрытие электролизера для получения алюминия содержит анодное устройство 1 с газосборником 2, катодное устройство 3 с замкнутыми полостями 4 в бортах и 5 - в днище, нагнетательную воздушную магистраль

15

в зазоры между верхними краями створок и наружными продольными краями горизонтальных площадок и в зазоры в местах стыковки боковых краев створок друг с другом.

Таким образом, в межоперационный период работь электролизера во все проемы для штанг и зазоры в укрытии осуществляется подача с двух сто- 20 рон навстречу друг другу струй воздуха, в результате чего обеспечивается воздушное уплотнение неплотностей в укрытии. При открьюании рабочих проемов воздушное уплотнение создает6 с вентилятором 7 наддува, трубопро-25 за счет поступления: воздуха через

30

35

40

вод 8, воздушную линию 9, укрытие 10, состоящее из горизонтальной пло- щадки 11 и наклонных створок 12, за- крьтающих рабочие проемы на продольных сторонах электролизера, газоход системь газоотсоса 13 с теплообменником 14. В наружных стенках горизонтальной площадки 11 и створок 12 и проемов в горизонтальной площадке, слзгасащих для прохода анодных штанг выполнены замкнутые полые элементы 15 с отверстиями 16. Наружные стенки горизонтальной площадки 11 снабжены воздухораздающими патрубками 17, во внутренних стенках створок 12 имеются отверстия 18 для входа патрубков 17 в полости створок.

Устройство работает следующим образом.

Вентилятором 7 воздух через нагнетательную магистраль 6 подается в полости 4, а затем в соединенные с ними полости 5. При ; циркуляции воздуха в этих полостях происходит перераспределение тепла между бортами и днищем катодного устройства 3, в результате чего осуществляется стабилизация энергетического режима электролизера. Вентилятор 7, нагнетательная воздушная магистраль 6, полости 4 в бортах и 5 в днище катод- ного устройства входят в состав энерготехнологической установки. Отработанный нагретьй воздух по трубопро45

50

отверстия 16 и патрубков 17, вьтол- ненные на краях горизонтальных пло-, щадок 11. За счет разрежения, создаваемого в объеме укрытия системой газоотсоса весь воздух, используемый для воздушного уплотнения, и воздух, просасываемьй из корпуса через неплотности в укрытии и рабочие проемы, после смешивания с загрязненными и нагретьми электролизными газами поступает в газосборник 2 и из него по отводящему газоходу 13 через теплообменник 14 направляется на очистку. В теплообменнике 14 тепло отводимой газовоздушной смеси используется для нагрева воды, которая затем поступает на хозяйственные нужды.

Для обеспечения требуемой эффективности газоулавливания необходимо отсасывать от укрытия почти в два раза меньше газовоздушной смеси, чем от укрытия без воздуиного уплотнения неплотностей и рабочих проемов. В результате соответственно уменьшаются габариты газосборников укрытий, площади сечения газоходов и да1мовых труб, мощности газоочистных установок и производства регенерированных фтор- солей. Технико-экономический эффект от применения значительно увеличивается при использовании воздуха энерготехнологической установки и тепла отсасываемой газовоздушной смеси.

5

в зазоры между верхними краями створок и наружными продольными краями горизонтальных площадок и в зазоры в местах стыковки боковых краев створок друг с другом.

Таким образом, в межоперационный период работь электролизера во все проемы для штанг и зазоры в укрытии осуществляется подача с двух сто- 0 рон навстречу друг другу струй воздуха, в результате чего обеспечивается воздушное уплотнение неплотностей в укрытии. При открьюании рабочих проемов воздушное уплотнение создает0

5

0

5

0

отверстия 16 и патрубков 17, вьтол- ненные на краях горизонтальных пло-, щадок 11. За счет разрежения, создаваемого в объеме укрытия системой газоотсоса весь воздух, используемый для воздушного уплотнения, и воздух, просасываемьй из корпуса через неплотности в укрытии и рабочие проемы, после смешивания с загрязненными и нагретьми электролизными газами поступает в газосборник 2 и из него по отводящему газоходу 13 через теплообменник 14 направляется на очистку. В теплообменнике 14 тепло отводимой газовоздушной смеси используется для нагрева воды, которая затем поступает на хозяйственные нужды.

Для обеспечения требуемой эффективности газоулавливания необходимо отсасывать от укрытия почти в два раза меньше газовоздушной смеси, чем от укрытия без воздуиного уплотнения неплотностей и рабочих проемов. В результате соответственно уменьшаются габариты газосборников укрытий, площади сечения газоходов и да1мовых труб, мощности газоочистных установок и производства регенерированных фтор- солей. Технико-экономический эффект от применения значительно увеличивается при использовании воздуха энерготехнологической установки и тепла отсасываемой газовоздушной смеси.

Формула изобретения Укрытие электролизера для получе- ния алюминия, содержащее горизонтальные площадки с проемами для прохода анодных штанг, расположенные в верхней части, съемные створки, расположенные с боков и опирающееся верхними сторонами на горизонтальные площадки, отличающе.еся тем, что, с целью улучшения условий труда

путем повьшения герметичности, оно снабжено замкнутыми полыми элемента- {ми, расположенными по периметру прое- IMOB в горизонтальных площадках и по периметру съемных створок, вьтолнен- ными с отверстиями, расположенными на стенках, обращенных к анодным штангам и соседним створкам, патрубками, соединяющими элементы горизонтальных площадок и съемных створок.

Фие. /

ВиаА

о о

« Л

««е««- «фиг.З

| Патент Франции № 1519475, кл, С 22 D; опублик | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1988-04-15—Публикация

1986-04-25—Подача